Изобретение относится к технике обработки металлов и может быть использовано при изготовлении различных изделий вальцеванием.

Известен способ холодного вальцевания изделия из листовых заготовок, при котором устанавливают отклонение линейных размеров заготовки от номинальных и в соответствии с этим корректируют положение заготовки относительно вальцов, закрепленных на поворотных элементах, установленных на основании, после чего формообразующими поверхностями вальцов производят пластическую деформацию заготовки [1].

Ограничением способа является сложность изготовления изделий с различной изменяющейся площадью поперечных сечений.

Известно также устройство для изготовления изделий из листовых заготовок, содержащее вальцы, размещенные оппозитно в зоне нажимного элемента на поворотных рычагах, закрепленных с помощью шарнирных опор на основании [2].

Это устройство предназначено для изготовления овальных лезвий. Вальцы в нем расположены с возможностью формирования изделий с небольшими размерами и с одинаковыми толщинами в поперечном направлении и в продольном направлении пластины заготовки. При изготовлении же изделий с большими продольными размерами и сложной конфигурации возникают проблемы из-за неравномерной пластической деформации заготовки, особенно в областях изменения ее толщины.

Известен способ изготовления изделия, включающий изготовление заготовки в виде пластины из листа постоянной толщины с противоположными широкими и узкими поверхностями, размещение заготовки между вальцами, при котором широкие поверхности пластины заготовки обращены к вальцам, продольное направление пластины заготовки параллельно осям вращения вальцов, а формообразующие поверхности вальцов соответствуют различной толщине изделия вдоль его поперечного направления, обжим заготовки вальцами, при котором вальцы вращают при помощи рычагов поперек относительно продольного направления пластины заготовки по окружностям, образованным радиусами перемещения рычагов с вальцами, и формообразующими поверхностями вальцов деформируют пластину заготовки, начиная от нижней узкой поверхности пластины заготовки к ее верхней узкой поверхности, извлечение изделия после обжима [3].

Известно устройство для изготовления изделия, содержащее основание, поворотные рычаги, вальцы, предназначенные для размещения между ними пластины заготовки, формообразующие поверхности которых выполнены соответствующими различной толщине изделия вдоль его поперечного направления и которые закреплены оппозитно друг другу на поворотных рычагах, которые шарнирно закреплены на основании [3].

Этот способ и устройство предназначены для изготовления за один проход вальцов вниз длинномерных изделий, например лезвий ножей. Вальцы вращают вниз при помощи поворотных рычагов, поворотные оси шарниров которых параллельны продольному направлению пластины заготовки, соответствующему продольному направлению получаемого изделия. Формообразующие поверхности вальцов выполнены с возможностью изготовления изделия с различной толщиной вдоль его поперечного направления, но с постоянной толщиной изделия вдоль его продольного направления.

Это техническое решение позволяет уменьшить технологический цикл холодного вальцевания изделия за счет его формообразования вальцами продольно, при этом пластическое течение металла заготовки происходит в окружном направлении от нижнего края пластины к ее верхнему краю, что позволяет исключить недооформление лезвий из-за разброса размеров толщины самой пластины заготовки.

При изготовлении же из листовой заготовки, выполненной постоянно с одной и той же толщиной в пределах размеров допуска, изделий сложной конфигурации с переменными площадями поперечных сечений и с изменяющейся толщиной в продольном направлении, возникают проблемы, связанные с изменением формы изделия после проведения процесса пластической деформации. Это обусловлено тем, что при одновременном воздействии профилированной формообразующей поверхностью вальцов на пластину заготовки в зоны большей деформации, в которых толщина получаемого изделия должна быть меньше, и в зоны меньшей деформации, в которых толщина изделия должна быть больше, происходит искажение формы изделия, которое в основном характеризуются изгибами относительно продольного направления заготовки. Кроме того, при реализации известного способа для изготовления деталей сложной конфигурации приходится или предварительно в технологическом переделе подготавливать пластину заготовки путем изменения ее толщины до обработки вальцеванием, или уже после изготовления изделия производить последующую обработку его поверхностей, что увеличивает расход металла и в целом повышает трудоемкость изготовления изделия.

Решаемая изобретением задача - создать такой способ холодного вальцевания и устройство для его осуществления, которые обеспечивают возможность изготовления изделий сложной конфигурации с толщинами, изменяющимися в поперечном и продольном направлениях.

Технический результат, который получен при реализации способа, - снижение трудоемкости изготовления изделий сложной конфигурации и улучшение их качества.

Технический результат, который получен при выполнении устройства, - расширение его функциональных возможностей и увеличение арсенала технических средств для обеспечения изготовления изделий сложной конфигурации за счет создания предварительного натяга вальцов и последовательного обжима ими заготовки от зон ее максимальной деформации к зонам минимальной деформации.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления изделия, включающем изготовление заготовки в виде пластины постоянной толщины с противоположными широкими и узкими поверхностями, размещение заготовки между вальцами, при котором широкие поверхности пластины заготовки обращены к вальцам, продольное направление пластины заготовки параллельно осям вращения вальцов, а формообразующие поверхности вальцов соответствуют различной толщине изделия вдоль его поперечного направления, обжим заготовки вальцами, при котором вальцы вращают при помощи рычагов поперек относительно продольного направления пластины заготовки по окружностям, образованным радиусами перемещения рычагов с вальцами, и формообразующими поверхностями вальцов деформируют пластину заготовки, начиная от нижней узкой поверхности пластины заготовки к ее верхней узкой поверхности, согласно изобретению при размещении заготовки между вальцами вводят опору, которая удерживает пластину заготовки между формообразующими поверхностями вальцов с обеспечением зазора между широкими поверхностями пластины заготовки и формообразующими поверхностями вальцов, при обеспечении зазора расстояние между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее максимальной деформации выбирают меньшим, чем расстояние между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее минимальной деформации, формообразующие поверхности вальцов выбирают с профилями, соответствующими различной толщине изделия вдоль его продольного направления, при обжиме заготовки вальцами первоначально формообразующими поверхностями вальцов деформируют пластину заготовки в зоне ее максимальной деформации, соответствующей минимальной толщине изделия вдоль его продольного направления, затем последовательно формообразующими поверхностями вальцов деформируют заготовку в зонах промежуточных деформаций, последовательно соответствующих увеличению толщины изделия вдоль его продольного направления, и окончательно формообразующими поверхностями вальцов деформируют заготовку в зоне ее минимальной деформации, соответствующей максимальной толщине изделия вдоль его продольного направления.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы

- при изготовлении заготовки профиль пластины заготовки выбирали соответствующим профилю изделия и условию равенства площадей поперечных сечений заготовки до обжима и изделия после обжима;

- при размещении заготовки между вальцами обеспечивали зазор между широкими поверхностями пластины заготовки и формообразующими поверхностями вальцов, при котором расстояние l между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее максимальной деформации и расстояние L между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее минимальной деформации выбирали удовлетворяющими условиям

l=S+Δ и L=2S - t x min+Δ,

где S - толщина пластины заготовки;

t x min - минимальная толщина изделия вдоль его продольного направления в плоскости нижней узкой поверхности пластины заготовки;

Δ - величина допуска на погрешность изготовления толщины пластины заготовки и на чистоту ее поверхности.

Размещение заготовки между вальцами осуществляли при угловом положении α радиуса рычага с вальцом относительно плоскости, параллельной нижней узкой поверхности пластины заготовки, выбранном из условия

α=arccos [1-(S-t x min+Δ)/(2R)],

где R - длина рычага с толщиной неформообразующей цилиндрической поверхности вальца.

До обжима заготовки вальцами неформообразующие цилиндрические поверхности вальцов предварительно сжимали с усилием не менее 20% от величины усилия сжатия, необходимого для деформации заготовки.

Для решения поставленной задачи в известном устройстве для изготовления изделия, содержащем основание, поворотные рычаги, вальцы, предназначенные для размещения между ними пластины заготовки, формообразующие поверхности которых выполнены соответствующими различной толщине изделия вдоль его поперечного направления и которые закреплены оппозитно друг другу на поворотных рычагах, которые шарнирно закреплены на основании, согласно изобретению формообразующие поверхности вальцов выполнены с профилями, соответствующими различной толщине изделия вдоль его продольного направления, введена упругая опора, и по меньшей мере в одном из вальцов выполнена щель, дно которой расположено поперек нижнего края формообразующей поверхности вальца, упругая опора установлена в щели вальца и закреплена с одной стороны на поворотном рычаге, а с другой стороны выполнена выступающей из щели за поверхность вальца, упругая опора предназначена для удержания пластины заготовки между формообразующими поверхностями вальцов с зазором между ними до начала перемещения поворотных рычагов при обжиме заготовки, при этом профиль формообразующих поверхностей вальцов выполнен с возможностью последовательной деформации пластины заготовки вдоль ее продольного направления от зон с большей пластической деформацией к зонам меньшей деформации.

Возможен дополнительный вариант выполнения устройства, в котором целесообразно, чтобы были введены клиновой механизм и силовые рычаги, одними концами соответственно шарнирно связанные с поворотными рычагами, а другими концами шарнирно связанные с плунжером пресса через по меньшей мере один клиновой механизм, установленный на плунжере пресса и выполненный с возможностью изменения по направлению продольной оси поворотного рычага положения конца силового рычага, шарнирно связанного с плунжером, клиновой механизм был выполнен с возможностью сжатия неформообразующих цилиндрических поверхностей вальцов и создания их предварительного натяга до перемещения плунжера пресса и до деформирования заготовки.

За счет обеспечения зазора между широкими поверхностями пластины заготовки и формообразующими поверхностями вальцов до обжима пластины заготовки, а также выполнения формообразующих поверхностей вальцов с возможностью последовательной пластической деформации пластины заготовки от зон с большей деформацией к зонам меньшей деформации удалось решить поставленную задачу.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом ее осуществления с ссылками на фигуры.

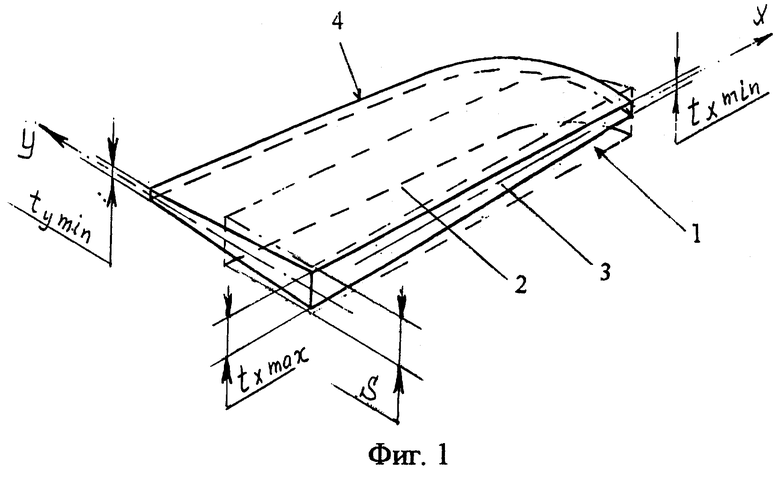

Фиг.1 изображает в аксонометрии заготовку и изделие;

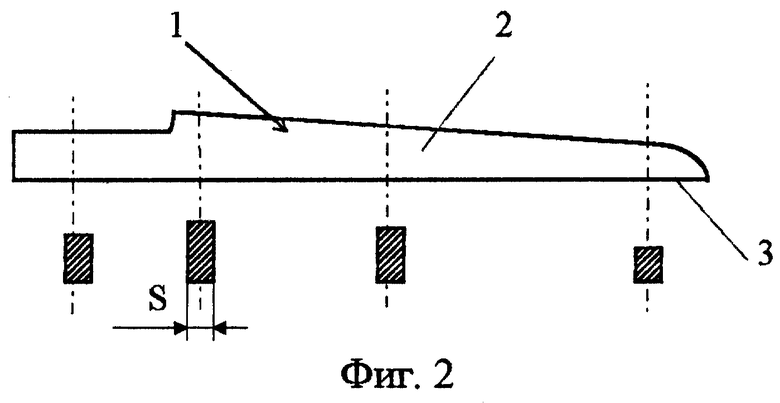

фиг.2 - профиль пластины заготовки с ее поперечными сечениями до обжима;

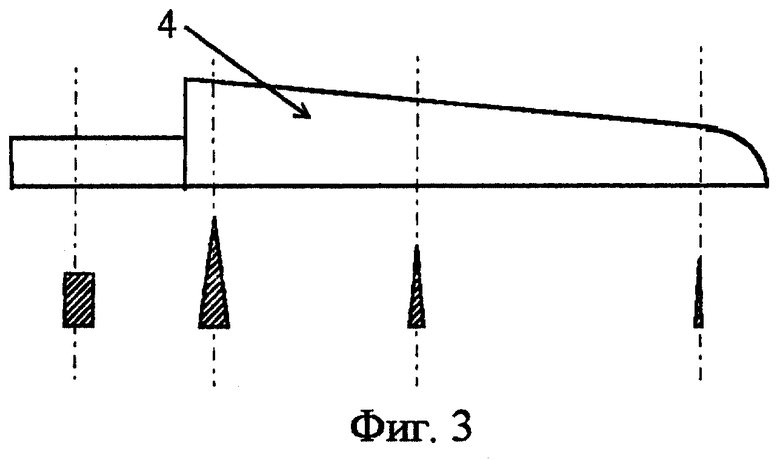

фиг.3 - изделие и его поперечные сечения после обжима;

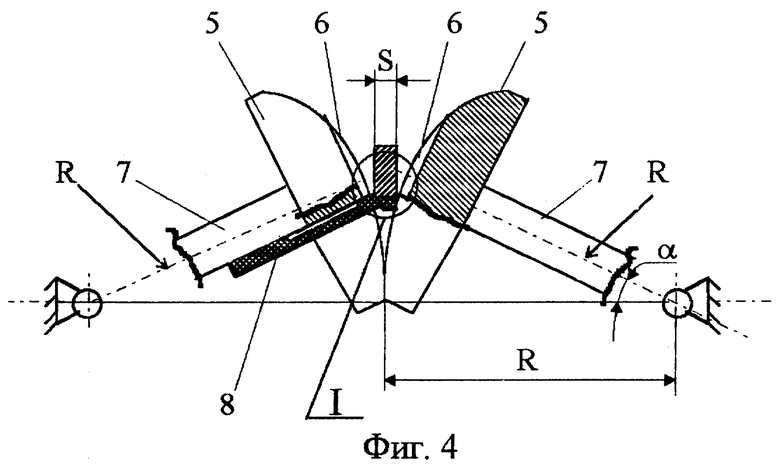

фиг.4 - исходное положение заготовки относительно вальцов;

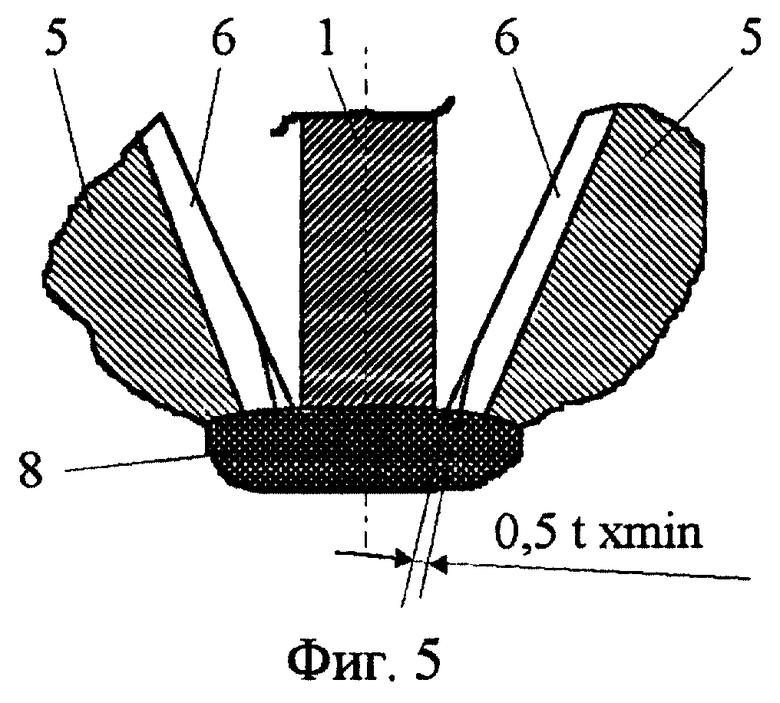

фиг. 5 - исходное положение заготовки относительно формообразующих поверхностей вальцов, увеличено на фиг.4;

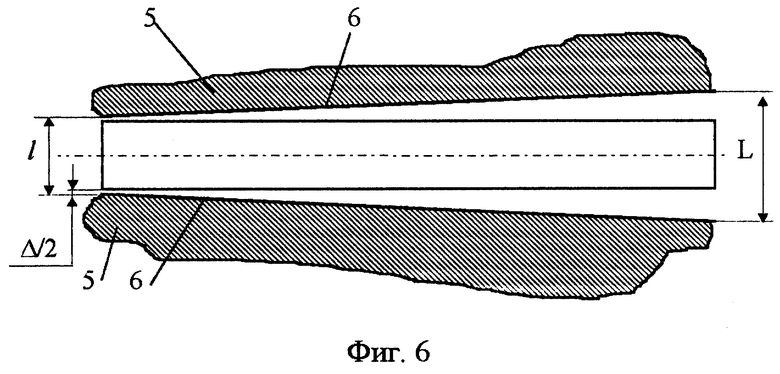

фиг.6 - то же, что фиг.5, вид снизу без опоры (повернуто);

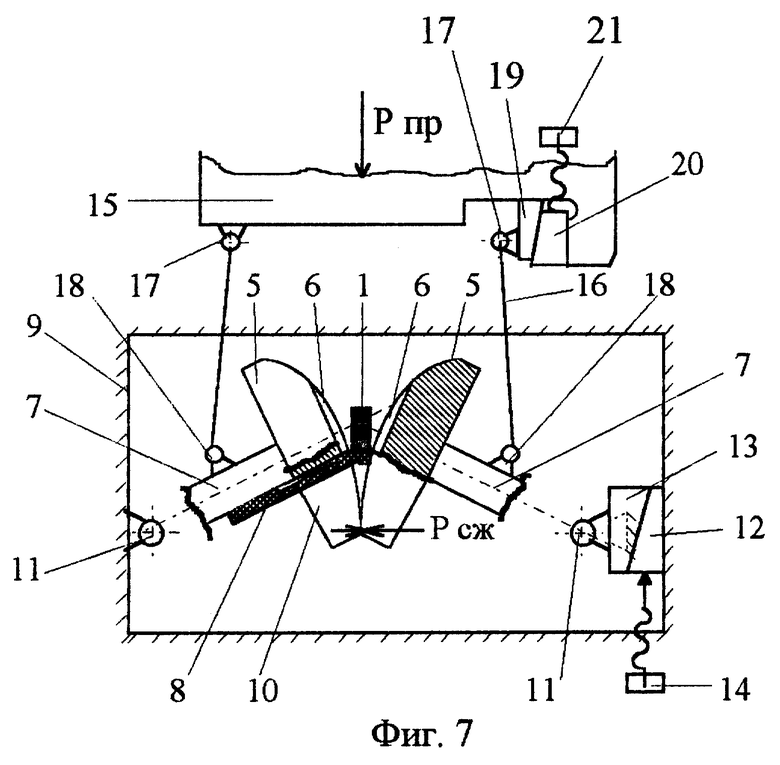

фиг.7 - кинематическая схема устройства;

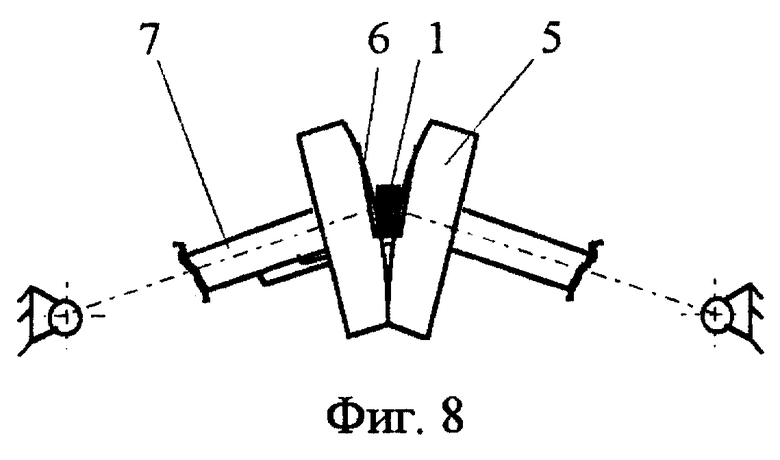

фиг.8 - заготовка с вальцами, в начале пластической деформации пластины;

фиг.9 - то же, что фиг.8, в промежуточном положении;

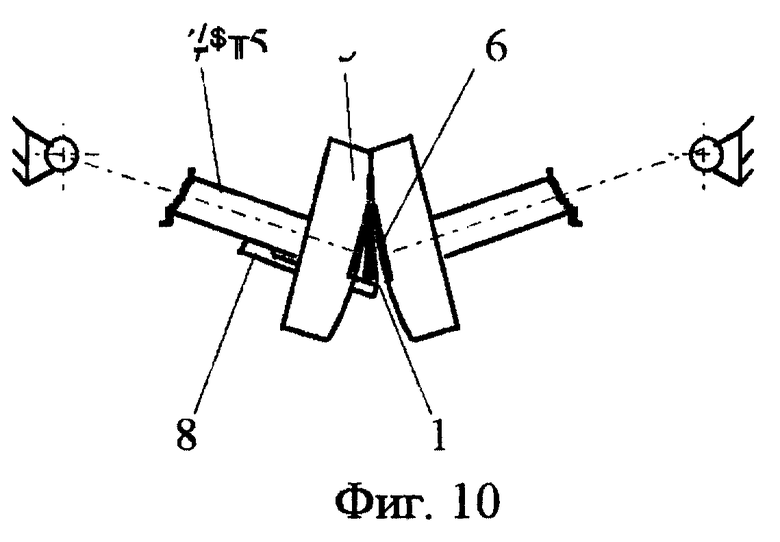

фиг.10 - то же, что фиг.8, окончание процесса.

Реализация изобретения для простоты его понимания рассмотрена на примере изготовления лезвия ножа с переменной толщиной в продольном и поперечном его направлениях, хотя данный способ и устройство могут быть использованы и для изготовления других изделий, например половинной части ножниц, половинной части пинцета и тому подобного.

Способ (фиг. 1, 2) включает изготовление заготовки 1 (на фиг.1 показана пунктиром) в виде пластины из листа постоянной толщины с противоположными широкими поверхностями 2 и узкими поверхностями 3. На фиг.1 сплошной линией также показано изделие 4 (фиг.3) с переменными толщинами, которое требуется получить заявленным способом. Ось Х является продольным направлением заготовки 1 и изделия 4, а ось Y - их поперечным направлением. Заготовка 1 может быть изготовлена любыми методами: резкой листа по раскрою, штамповкой и др.

Заготовку 1 размещают (фиг.4, 5, 6) между вальцами 5. Широкие поверхности 2 пластины заготовки 1 при этом устанавливают обращенными к вальцам 5. Продольную длинную ось пластины заготовки 1, соответствующую ее продольному направлению, располагают параллельно осям вращения вальцов 5 (оси шарниров). Формообразующие поверхности 6 вальцов 5 выполнены соответствующими различной толщине изделия 4 вдоль его поперечного направления (в сторону кромки острия лезвия на фиг.1). Для вращения вальцов 5 используют рычаги 7.

При размещении заготовки 1 между вальцами 5 (фиг.4) опора 8 удерживает пластину заготовки 1 между формообразующими поверхностями 6 вальцов 5 с обеспечением зазора (фиг.5, 6) между широкими поверхностями 2 пластины заготовки 1 и формообразующими поверхностями 6 вальцов 5. При обеспечении указанного зазора расстояние l между формообразующими поверхностями 6 вальцов 5 в плоскости нижней узкой поверхности 3 пластины в зоне ее максимальной деформации выбирают меньшим, чем расстояние L между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности 3 пластины заготовки 1 в зоне ее минимальной деформации. Это условие следует из того, что обжим заготовки 1 производится, начиная с нижних краев узкой поверхности 3 пластины заготовки 1.

Зазор между пластиной заготовки 1 и формообразующими поверхностями 6 вальцов 5 необходим для осуществления последовательного воздействия формообразующими поверхностями 6 на заготовку 1 в зависимости от требуемой величины деформации для конкретного изделия 4. Для этого предварительно определяют величину максимальной деформации заготовки 1, по которой определяется угловое положение α вальцов 5 и положение заготовки 1 относительно формообразующих поверхностей 6 вальцов 5.

Величины зазоров l и L (фиг.5, 6) в исходном положении заготовки 1 могут быть выбраны из условий

l=S+Δ и L=2S-t x min+Δ,

где S - толщина пластины заготовки 1 (фиг. 1);

t x min - минимальная толщина изделия 4 вдоль его продольного направления в плоскости нижней узкой поверхности пластины заготовки, которую необходимо достичь в первоначальный момент обжима заготовки 1 вальцами 5 (фиг.1);

Δ - величина допуска на погрешность изготовления толщины пластины заготовки 1 и на чистоту ее поверхности. Величина Δ необходима для свободного введения заготовки 1 между формообразующими поверхностями 6 вальцов 5 и составляет порядка 0,1...0,5 мм в зависимости от толщины заготовки 1. Чем толще пластина заготовки 1 и больше разброс ее допусков, тем больше Δ.

Указанной длине зазора l=S+Δ между формообразующими поверхностями 6 вальцов 5 соответствует (фиг.4) угловое положение α радиуса R поворотного рычага 7 относительно прямой, соединяющей оси шарниров

α=arccos[1-(S-t x min+Δ)/(2R)],

где R - длина рычага с толщиной неформообразующей цилиндрической поверхности вальца 5 (фиг.4).

Таким образом, в зоне максимальной пластической деформации (острый конец лезвия на фиг.1) расстояние l между формообразующими поверхностями 6 вальцов 5 выбирается минимальным (фиг.6), в котором зазор выполнен таким, чтобы пластина заготовки 1 свободно помещалась в промежуток между формообразующими поверхностями 6. В зоне минимальной пластической деформации t x max (широкая часть лезвия в области перехода к рукоятке на фиг. 1) расстояние L между формообразующими поверхностями 6 вальцов 5 выбирается максимальным (фиг. 5, 6), чтобы здесь закончить деформацию всего изделия 4, а при окончании процесса обжима меньше всего деформировать пластину в этом месте.

Промежуточные значения профиля и соответственно расстояния между формообразующими поверхностями 6 при обжиме заготовки 1 легко определяются для конкретного изделия 4, поскольку конфигурация пластины заготовки 1 (фиг.2, 3) выбирается соответствующей условию равенства площадей поперечных сечений заготовки 1 до ее обжима и изделия 4 после обжима.

Для получения изделий 4 сложной конфигурации (фиг.1, 3), кроме изменения профиля формообразующих поверхностей 6, соответствующих изменению толщины изделия 4 вдоль его поперечного направления, дополнительно формообразующие поверхности 6 вальцов 5 выполняют с профилями, соответствующими различной толщине изделия 4 вдоль его продольного направления. Это достигается соответствующим профилированием как в поперечном, так и в продольном направлении формообразующих поверхностей 6 вальцов 5 до их закрепления на поворотных рычагах 7. По мере перемещения вальцов 5 вниз последовательно происходит обжим пластины от зон с большей деформацией к зонам с меньшей деформацией.

После размещения пластины заготовки 1 между вальцами 5 их неформообразующие цилиндрические поверхности смыкают с усилием сжатия Рcж и создают предварительный натяг вальцов 5 до момента взаимодействия формообразующих поверхностей 6 вальцов 5 с заготовкой 1. Предварительный натяг вальцов 5 позволяет обеспечить дальнейший плавный обжим заготовки 1. С этого момента неформообразующие цилиндрические поверхности вальцов 5 удерживаются на протяжении всего цикла обжатия и извлечения заготовки 1 в контакте. Предварительный натяг вальцов 5 позволяет исключить нарушение ориентации пластины и уменьшить искажение ее формы при воздействии формообразующими поверхностями 6 на заготовку 1 за счет компенсации пружинящих свойств всей системы (вальцы 5, рычаги 7, основание). Величину усилия Рcж предварительного сжатия выбирают не менее 20% от величины максимального усилия деформирования заготовки 1. Как показали испытания, величина Рcж выбирается исходя из величины истинных напряжений и площади деформации заготовки 1. Чем больше предел текучести материала и больше площадь деформации заготовки, тем выше выбирается величина усилия Рcж предварительного сжатия. Обычно ее выбирают в интервале от 20% до 38% от максимального усилия, воспринимаемого системой (вальцы 5, рычаги 7, основание) в процессе деформирования заготовки 1.

Далее производят обжим заготовки 1 вальцами 5. Для этого вальцы 5 вращают при помощи рычагов 7 (фиг.4) поперек относительно продольного направления пластины заготовки 1 по радиусам R неформообразующих цилиндрических поверхностей вальцов 5 (по частям окружностей с радиусом R и с центром в месте расположения шарниров, радиус R равен половине расстояния между шарнирами), при этом через формообразующие поверхности 6 вальцов 5 производят пластическую деформацию заготовки 1.

Сначала деформируют пластину заготовки 1 в зоне, в которой необходимо максимально уменьшить толщину пластины до толщины t x min (фиг. 1). Затем последовательно, но непрерывно производят обжим зон пластины заготовки 1 с последовательно увеличивающейся толщиной. Для лезвий ножей толщина изделия t x min может быть получена равной толщине t y min. Для изделий 4, отличных от ножей, такие зоны могут находиться в различных местах относительно продольного направления заготовки 1 и соответственно изделия 4, однако описанный общий принцип формирования изделия 4 вальцами 5 сохраняется. В противном случае, как показали исследования, происходит искажение формы изделия 4 относительно его продольного направления. Например, при изготовлении лезвия ножа обычным методом изделие 4 принимает саблевидность, а для других видов изделий 4 происходит их коробление в различных направлениях относительно продольного, связанное с изменением толщин заготовки 1 при вальцевании вдоль продольного направления пластины.

Поэтому при обжиме заготовки 1 вальцами 5 первоначально формообразующими поверхностями 6 вальцов 5 производят пластическую деформацию пластины заготовки 1 в зоне ее максимальной деформации, соответствующей минимальной толщине t x min изделия 4 (фиг.1) вдоль его продольного направления. Затем последовательно формообразующими поверхностями 6 производят пластическую деформацию заготовки 1 в зонах промежуточных деформаций, последовательно соответствующих увеличению толщины изделия 4 вдоль его продольного направления. Окончательно формообразующими поверхностями 6 вальцов 5 деформируют заготовку 1 в зоне ее минимальной деформации, соответствующей максимальной толщине t x max изделия 4 вдоль его продольного направления.

После окончания обжима заготовки 1 сохраняют первоначальный натяг вальцов 5 с усилием Рсж (усилие предварительного натяга), за счет чего обеспечивают плавный выход изделия 4 из-под формообразующих поверхностей 6 и исключают соударение неформообразующих цилиндрических поверхностей вальцов 5 одним другого непосредственно при выходе изделия 4.

Устройство для изготовления изделия 4 содержит основание 9, поворотные рычаги 7, вальцы 5 (фиг.7). Это устройство соответствует описанному в источнике информации (3) с дополнительной его доработкой для осуществления заявленного способа. Вальцы 5 предназначены для размещения между ними пластины заготовки 1, формообразующие поверхности 6 которых выполнены соответствующими различной толщине изделия 4 вдоль его поперечного направления. Вальцы 5 закреплены оппозитно друг другу на поворотных рычагах 7, которые шарнирно установлены на основании 9.

Формообразующие поверхности 6 вальцов 5 выполнены с профилями, соответствующими различной толщине изделия 4 и вдоль его продольного направления. Введена по меньшей мере одна упругая опора 8, и по меньшей мере в одном из вальцов 5 выполнена щель 10. Дно щели 10 расположено поперек нижнего края формообразующей поверхности 6 вальца 5. Упругая опора 8 установлена в щели 10 и закреплена с одной стороны на поворотном рычаге 7, а с другой стороны выполнена выступающей из щели 10 за поверхность вальца 5. Щель 10 может быть выполнена в вальцах 5 в стороне от профилирующих поверхностей 6 и с выборкой наружных поверхностей вальцов 5, чтобы не воздействовать усилием сжатия на область вальцов 5 с щелью 10. Упругая опора 8 предназначена для удержания пластины заготовки 1 между формообразующими поверхностями 6 с зазором между ними до начала перемещения поворотных рычагов 7 при обжиме заготовки 1.

В соответствии с заявленным способом профиль формообразующих поверхностей 6 выполнен с возможностью последовательной пластической деформации пластины заготовки 1 от зон с большей деформацией к зонам меньшей деформации вдоль продольного направления заготовки 1.

Введение упругой опоры 8 позволяет поддерживать заготовку 1 с обеспечением зазора между пластиной заготовки 1 и формообразующими поверхностями 6 и извлечь готовое изделие 4 после окончания процесса обжима.

На фиг.7 также схематично показаны шарнирные опоры 11, клин 12, подвижная опора 13, винт 14 перемещения клина 12, плунжер 15 пресса, силовые рычаги 16, шарниры 17 плунжера 15, шарниры 18 поворотных рычагов 7. На плунжере 15 пресса справа показан клиновой механизм для регулирования положения правого силового рычага 16, состоящий из дополнительной подвижной опоры 19, дополнительного клина 20, дополнительного винта 21 перемещения дополнительного клина 20.

Для обеспечения предварительного натяга вальцов 5 в устройство (фиг.7) введены клиновой механизм и силовые рычаги 16, одними концами соответственно шарнирно связанные с поворотными рычагами 7, а другими концами шарнирно связанные с плунжером 15 пресса через по меньшей мере один клиновой механизм. Клиновой механизм установлен на плунжере 15 пресса и выполнен с возможностью изменения по направлению продольной оси поворотного рычага 7 положения конца силового рычага 16, шарнирно связанного с плунжером 15. Клиновой механизм служит для сжатия неформообразующих цилиндрических поверхностей вальцов 5 и создания их предварительного натяга до перемещения плунжера 15 пресса и до деформирования заготовки 1. Для обеспечения симметричности устройства такой клиновой механизм может быть установлен и слева от вальцов 5 и связан с другим силовым рычагом 16 и соответственно с другим поворотным рычагом 7.

Работает устройство (фиг.7-10) следующим образом.

После размещения пластины заготовки на упругой опоре 8 с обеспечением указанного между формообразующими поверхностями 6 зазора при помощи клина 12 и дополнительного клина 20 синхронно смыкают вальцы 5. После этого дополнительным клином 12 обеспечивают сжатие неформообразующих цилиндрических поверхностей вальцов 5 с усилием Рсж min.

При воздействии плунжером 15 пресса силой Р пр (фиг.7) через силовые рычаги 16 на поворотные рычаги 7 вальцы 5 начинают поворачиваться вниз, при этом выбирается наименьший из зазоров. При дальнейшем перемещении поворотных рычагов 7 формообразующие поверхности 6 вальцов начинают обжим заготовки 1 за счет возрастания усилия сжатия Р сж, с обеих сторон направленного перпендикулярно к широким поверхностям 2 пластины заготовки 1 (фиг.8), при этом формообразующая поверхность 6 вальцов 5 начинает воздействовать на зону максимальной деформации, соответствующую минимальной толщине t x min изделия 4 в продольном направлении (фиг.1).

При дальнейшем опускании плунжера 15 поворотные рычаги 7 и соответственно вальцы 5 поворачиваются дальше вниз, формообразующие поверхности 6 последовательно расширяют зоны воздействия (фиг.1), соответствующие увеличивающимся толщинам изделия 4 в продольном направлении, и в примере для лезвия ножа также соответствующие уменьшающимся толщинам изделия 4 в поперечном направлении, и поворотные рычаги 7 занимают промежуточное горизонтальное положение (фиг.9).

При окончании процесса (фиг.10) поворотные рычаги 7 опускаются ниже горизонатальной плоскости, формообразующие поверхности 6 освобождают поверхности заготовки 1, соответствующие максимальной толщине t х maх в продольном направлении и минимальной толщине t y min в поперечном направлении изделия 4 (фиг. 1). В щели 10 упругая опора 8 поддерживает изделие 4 после обжима для его удаления из вальцов 5.

Клин 12, подвижная опора 13, винт 14 перемещения клина 12 (фиг.7) позволяют устранить влияние колебаний размеров исходной пластины заготовки 1 и силовых параметров обжима изделий 4 (RU, C1, 2041005), что позволяет использовать пластины заготовок 1 с различными толщинами и увеличить ассортимент изделий 4.

Для изготовления лезвия ножа длиной 250 мм, шириной 35 мм из пластины заготовки 1 толщиной 2,5 мм используют гидравлический пресс с усилием до 1600 кН. Усилие Рcж (предварительного натяга неформообразующих цилиндрических поверхностей вальцов 5) устанавливают 780 кН. При обжиме максимальное усилие на плунжере 15 пресса соответствует 430 кН, усилие сжатия со стороны вальцов 5 - около 3700 кН. Получаемая ширина режущей кромки лезвия не более 0,45 мм. Форма лезвия полностью соответствует предъявляемым к нему требованиям.

При изготовлении не лезвия ножа, а других изделий 4 изменяются только профили заготовки 1 и формообразующих поверхностей 6 вальцов 5, соответствующие конкретному изделию 4, но сохраняются все описанные выше условия создания зазора между пластиной заготовки 1 и формообразующими поверхностями 6. При этом обеспечивается такой профиль формообразующих поверхностей 6 вальцов 5, который позволяет последовательно деформировать пластину заготовки 1 от зон с большей деформацией вдоль ее продольного направления к зонам меньшей деформации.

Наиболее успешно заявленные способ изготовления изделий и устройство для его осуществления могут быть использованы на предприятиях машиностроения при вальцевании высококачественных изделий сложной конфигурации с изменяющейся толщиной в поперечном и продольном направлениях таких, как ножницы, пинцеты, ножи, хирургические инструменты и других.

Источники информации

1. Авторское свидетельство СССР, В 21 Н 7/00, опубл. 1982 г.

2. Заявка ФРГ, В 21 Н 7/00, опубл. 1986 г.

3. Патент Российской Федерации 2041005, В 21 Н 7/00, опубл. 1995 г.

Изобретение относится к технике обработки металлов и может быть использовано при изготовлении различных изделий вальцеванием. Способ изготовления изделия включает изготовление заготовки в виде пластины и ее размещение между вальцами, при котором продольное направление пластины заготовки и самого получаемого изделия параллельно осям вращения вальцов. При размещении заготовки между вальцами вводят опору, которая удерживает пластину заготовки между формообразующими поверхностями вальцов с обеспечением зазора между ними. Расстояние между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее максимальной деформации выбирают меньшим, чем расстояние между формообразующими поверхностями вальцов в зоне ее минимальной деформации. Формообразующие поверхности вальцов выбирают с профилями, соответствующими различной толщине изделия вдоль его продольного и поперечного направлений. При обжиме заготовки вальцами последовательно деформируют пластину от зон максимальной деформации к зонам минимальной деформации вдоль ее продольного направления. Устройство содержит основание, поворотные рычаги, вальцы. Вальцы закреплены оппозитно друг другу на поворотных рычагах, которые шарнирно закреплены на основании. Введена упругая опора. В вальце выполнена щель. Упругая опора установлена в щели вальца и закреплена с одной стороны на поворотном рычаге, а с другой стороны выполнена выступающей из щели за поверхность вальца. Снижается трудоемкость, повышается качество и расширяются функциональные возможности. 2 с. и 5 з.п. ф-лы, 10 ил.

l= S+Δ,

L= 2S-t xmin+Δ,

где S - толщина пластины заготовки;

t xmin - минимальная толщина изделия вдоль его продольного направления в плоскости нижней узкой поверхности пластины заготовки;

Δ - величина допуска на погрешность изготовления толщины пластины заготовки и на чистоту ее поверхности.

α= arccos[l-(S-t xmin+Δ)/(2R)] ,

где R - длина рычага с толщиной неформообразующей цилиндрической поверхности вальца.

| СПОСОБ ВАЛЬЦЕВАНИЯ ЛЕЗВИЙ НА ЛИСТОВЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041005C1 |

| Способ получения лезвий для сельскохозяйственных машин | 1980 |

|

SU956119A1 |

| DE 3431908, 20.10.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ МЕЖЛЕСТНИЧНОГО ПРОМЕЖУТКА И ШЕЙНОГО СПЛЕТЕНИЯ | 2000 |

|

RU2164085C1 |

Авторы

Даты

2002-12-27—Публикация

2000-02-15—Подача