Изобретение относится к области обработки металлов давлением и может быть использовано в технологических процессах и оборудовании для штамповки с обкаткой.

По сравнению с обычными способами штамповки (без обкатывания) процесс штамповки с обкаткой позволяет осуществить производство крупногабаритных поковок из труднодеформируемых сталей и сплавов, изготовление которых на традиционных кузнечных машинах оказывается невозможным. Одним из направлений развития технологии штамповки крупногабаритных цельноштампованных поковок является штамповка на основе локально-непрерывного деформирования заготовок -штамповка с обкатыванием. При этом снижается максимальное усилие штамповки, что позволяет увеличить массу поковок, повысить коэффициент использования металла, уменьшить металлоемкость создаваемых машин.

Известно различное оборудование для осуществления процесса штамповки с обкаткой (SU № 444585, B21D 37/12, опубл. 30.09.1974 г.), (SU № 444651, B21D 37/12, опубл. 30.07.1975 г.), (SU № 533427, B21D 37/12, опубл. 30.10.1976 г.), (SU № 533428, B21D 37/12, опубл. 30.10.1976 г.), (SU № 617126, B21D 37/12, опубл.30.07.1978 г.), (SU № 915336, B21D 37/12, опубл. 23.06.1986 г.), (SU № 1186331, B21D 37/12, опубл. 23.10.1985 г.), (SU № 1253698, B21D 37/12, опубл. 30.08.1986 г.).

Все они характеризуются тем, что в реализуемом ими способе штамповки с обкаткой заготовку, размещенную в матрице, обкатывают вальцом, связанным с приводом, обеспечивающим вальцу качательное перемещение при прижатии вальца с усилием к заготовке. Все указанные известные технические решения используют поперечное перемещение (вращение) вальца относительно продольной оси заготовки и по существу отличаются друг от друга конструкцией привода, обеспечивающей вальцу колебательное передвижение. За счет функционирования привода вальцу сообщают качательное перемещение, т.е. маятниковый тип движения, при котором любая прямая, расположенная на рабочей поверхности вальца продольно относительно его оси вращения совершает колебания, подобно маятнику, а валец периодически изменяет направление обкатки (вращения).

Однако при таком типе перемещения вальца неизбежно происходит проскальзывание рабочей поверхности вальца по поверхности заготовки. Это обусловлено тем, что основная деформация заготовки происходит в зоне обработки (обкатки), непосредственно в которой рабочая поверхность вальца соприкасается с заготовкой. При этом в отличие от обычных методов штамповки слои металла заготовки деформируются неравномерно, верхние слои металла заготовки, а также расположенные по длине заготовки ближе к зоне обработки, деформируются сильнее, чем нижние.

Скольжение рабочей поверхности вальца по заготовке штамповкой с обкаткой можно уменьшить, увеличивая максимальное усилие штамповки и уменьшая скорость обкатки, но в этом случае повышаются энергетические затраты на осуществление процесса, оборудование становится металлоемким, уменьшается его износостойкость и возникает необходимость изготавливать достаточно сложные конструкции приводов, соответственно, позволяющих обеспечить достаточно большие усилия штамповки и скорость обкатывания. Кроме того, при проскальзывании ухудшается внешняя поверхность поковок, а также усложняется точность их изготовления, поскольку необходимо очень правильно учитывать (рассчитывать или подбирать экспериментально) соответствие массы и размеров заготовки размерам ручья матрицы.

Известны также различные устройства для штамповки с обкаткой, в которых заготовку размещают между двумя вальцами, каждый из которых имеет спрофилированную рабочую поверхность, соответствующую форме готовой детали, и при прижатии при помощи привода вальцов с усилием к заготовке обкатывают ее ими для получения готовой детали, например (SU № 1027904, B21D 37/12, опубл. 07.06.1986 г.), (RU № 26459 U1, B21J 7/14, опубл. 10.12.2002 г.), (SU № 617145, B21D 37/12, опубл. 07.06.1986 г.).

В таких технических решениях используют продольную обкатку, при которой вальцы непрерывно перемещаются (вращаются) вдоль продольной оси заготовки.

Ограничением штамповки с продольной обкаткой являются: низкая точность изготовления сложнопрофильных деталей, меньшая производительность по сравнению с поперечной обкаткой.

Низкая точность обуславливается тем, что физико-механические характеристики заготовок, полученные в разных зонах листового проката, ощутимо отличаются друг от друга и имеют при одинаковой деформации различные размеры по длине. По этой причине, например, оказалась неудачной попытка серийного производства продольной вальцовкой таких простых деталей, как заготовки медицинских пинцетов, половинки которых существенно отличались по длине.

Помимо неоднородности физико-механических характеристик на этот процесс, очевидно, влияет и неоднородность сил трения при перемещении заготовок относительно вальцов.

Известен способ штамповки с обкаткой и устройство для его осуществления (RU № 2338615 C2, B21D 37/12, опубл. 20.11.2008 г.), в котором техническое решение характеризуется тем, что заготовку, размещенную в матрице, установленной на подштамповой плите, обкатывают вальцом, связанным, с приводом, обеспечивающим вальцу качательное перемещение при прижатии вальца с усилием к заготовке, при этом валец снабжают зубчатым сектором, а подштамповую плиту - зубчатой рейкой, и при обкатывании вальцом заготовки зубья зубчатого сектора находятся в постоянном зацеплении с зубьями зубчатой рейки для изменения технологического условия обкатки.

В этом техническом решении за счет выбора диаметра вальца, равным или отличным от делительного диаметра зубчатого сектора, удается обеспечить обкатку без скольжения и без трения, при которых деформируют заготовку только за счет усилия прижатия вальца к заготовке, или - обкатку с трением, при которой происходит дополнительная деформация материала заготовки в направлении вращения вальца, или - обкатку с трением, при которой происходит дополнительная деформация материала заготовки в направлении, противоположном направлению вращению вальца.

Привод устройства в этом техническом решении выполнен из четырех гидроцилиндров, рамы, коромысла, при этом два гидроцилиндра установлены в верхней части рамы, а два гидроцилиндра - в ее нижней части, а между ними на перегородке рамы установлена подштампованная плита, концы двух верхних гидроцилиндров шарнирно подсоединены к раме, а их штоки шарнирно подсоединены к коромыслу с верхней стороны, концы двух нижних гидроцилиндров шарнирно подсоединены к раме, а их штоки шарнирно подсоединены к коромыслу с нижней стороны, валец установлен с нижней стороны коромысла между гидроцилиндрами над матрицей.

В этом известном техническом решении по сравнению с известными аналогами, в которых вальцу сообщают качательное перемещение, обеспечивается уменьшение максимального усилия штамповки и скорости обкатки.

Однако и это техническое решение имеет существенное ограничение по точности изготовления готовой детали, особенно при изготовлении различных изделий сложной формы с низкими допусками на отклонение заданных размеров, например таких, как турбинные лопатки.

Это связано с тем, что при обкатке заготовки в поперечном направлении к одной из ее сторон происходит смещение центра вращения окружности вальца в эту же сторону, а значит и прилагаемые к заготовке деформирующие силы также смещаются в эту сторону. Возникает горизонтальная составляющая действующей силы, которая стремится за счет сил трения сдвинуть верхний слой заготовки. То же самое происходит и при обкатке заготовки к другой ее стороне, но при этом заготовка дополнительно стремится занять симметричное положение между рабочими поверхностями вальца и матрицы. Поэтому при обкатке заготовки в другую ее сторону еще свободный от "деформации край заготовки приподнимается относительно основания матрицы. В результате геометрия (форма) готовой детали и ее размеры не совпадают с размерами и формой матрицы. Причем такое несовпадение наблюдается как сверху готовой детали, так и снизу.

Решаемая изобретением задача - повышение качества изготовления изделий сложной формы.

Технический результат, который может быть получен при осуществлении способа и устройства, - повышение качества изготовления поковок за счет улучшения правильности их формообразования и точности воспроизведения заданных размеров.

Для достижения указанного технического результата способ штамповки заготовки с обкаткой вальцами заключается в том, что заготовку размещают между двумя вальцами, каждый из которых имеет спрофилированную рабочую поверхность, соответствующую форме готовой детали, и осуществляют ее обкатку путем качательного перемещения вальцов во встречных направлениях посредством привода при прижатии к заготовке усилием обкатки, при этом обкатку осуществляют поочередно в поперечных направлениях относительно продольной оси заготовки.

Обкатку начинают в области продольной оси заготовки.

Используют привод с зубчатой рейкой, имеющей ложемент для фиксации в нем заготовки, а вальцы - с зубчатыми секторами, при этом зубчатый сектор одного из вальцов при обкатке расположен в зацеплении с зубчатой рейкой и с зубчатым сектором второго вальца.

При обкатке заготовку смещают от ее продольной оси на величину Δl=(2πR/360) α, где R - радиус рабочей поверхности вальцов, α - угол поворота вальцов относительно вертикальной оси.

Кроме того, технический результат достигается за счет того, что устройство для штамповки заготовки с обкаткой вальцами, содержащее верхний валец, раму, два силовых гидроцилиндра, установленных в верхней части рамы, два установленных в нижней части рамы поворотных гидроцилиндра, штоки которых шарнирно соединены с концами коромысла, зубчатую рейку, снабжено нижним вальцем, верхним и нижним подпятниками, верхней и нижней осями, на которых закреплены, соответственно, верхний и нижний вальцы, установленными с возможностью вращения, соответственно, в упомянутых верхнем и нижнем подпятниках, и клиновым механизмом, установленным в нижней части рамы и сопряженным с нижним торцом нижнего подпятника с возможностью подъема и опускания нижнего вальца совместно с нижним подпятником и нижней осью и передачи усилия обкатки на нижний валец, силовые цилиндры установлены в стенках рамы и выполнены с шарнирными рычагами, кинематически образующими шарнирный четырехзвенный механизм, выполненный с возможностью подъема и опускания верхнего вальца совместно с верхним подпятником и верхней осью и передачи усилия обкатки на верхний валец, коромысло своей центральной частью соединено с нижней осью, а штоки поворотных гидроцилиндров шарнирно соединены с концами коромысла с возможностью передачи нижнему вальцу вращательных моментов в противоположных направлениях и усилия обкатки, зубчатая рейка расположена в упорах между стенками рамы в области рабочих поверхностей вальцов с возможностью ее горизонтального перемещения при обкатке, нижний и верхний вальцы снабжены зубчатыми секторами, установленными на торцах верхней оси и нижней оси, соответственно, с возможностью расположения при обкатке зубцов зубчатого сектора нижнего вальца в зацеплении с зубцами зубчатой рейки и зубцами зубчатого сектора верхнего вальца, а зубчатая рейка выполнена с ложементом для фиксации в нем заготовки.

Упоры выполнены регулируемыми с возможностью вертикального перемещения зубчатой рейки.

Зубчатая рейка выполнена в виде рамки, а ложемент выполнен с окном для размещения заготовки.

Верхний и нижний подпятники выполнены с цилиндрическими углублениями, верхняя и нижняя оси выполнены цилиндрической формы для размещения в цилиндрическом углублении соответствующего подпятника, с площадкой для крепления соответствующего вальца, расположенной со стороны, противоположной дну цилиндрического углубления, и с расположенным на торце крестообразным пазом для установки и крепления в нем зубчатого сектора.

Каждый силовой цилиндр выполнен с двумя шарнирно соединенными с его штоком шарнирными рычагами, конец одного из которых шарнирно соединен с потолком рамы, а конец другого - с торцом верхнего подпятника.

Верхний и нижний вальцы закреплены, соответственно, на верхней и нижней осях с возможностью съема.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые фигуры.

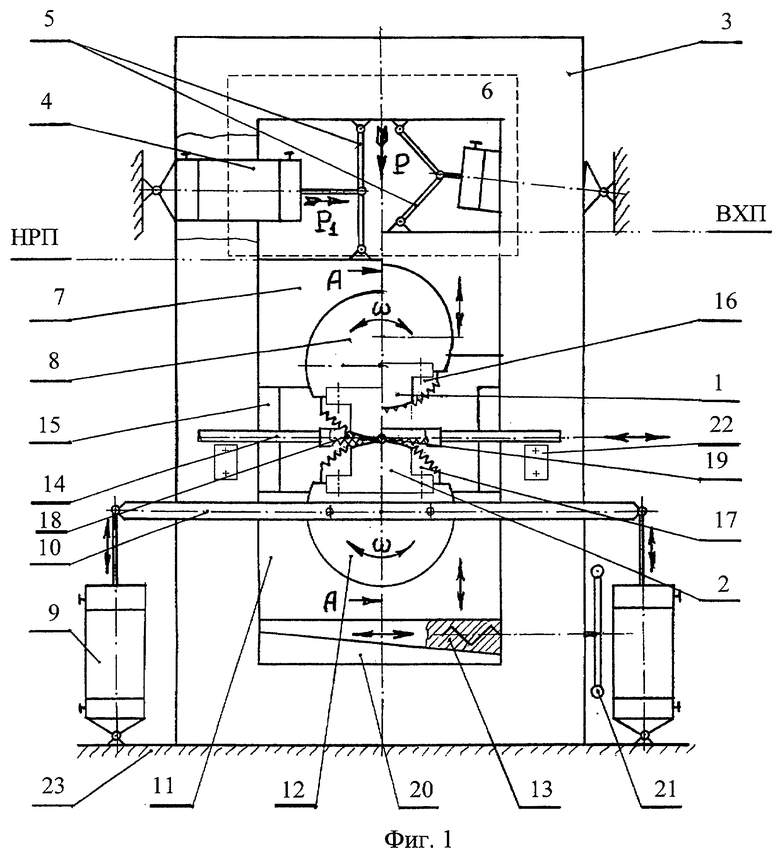

Фиг.1 изображает кинематическую схему заявленного устройства;

Фиг.2 - сечение А-А на фиг.1;

Фиг.3 - зубчатую рейку, вид спереди;

Фиг.4 - то же, что фиг.3, вид сверху;

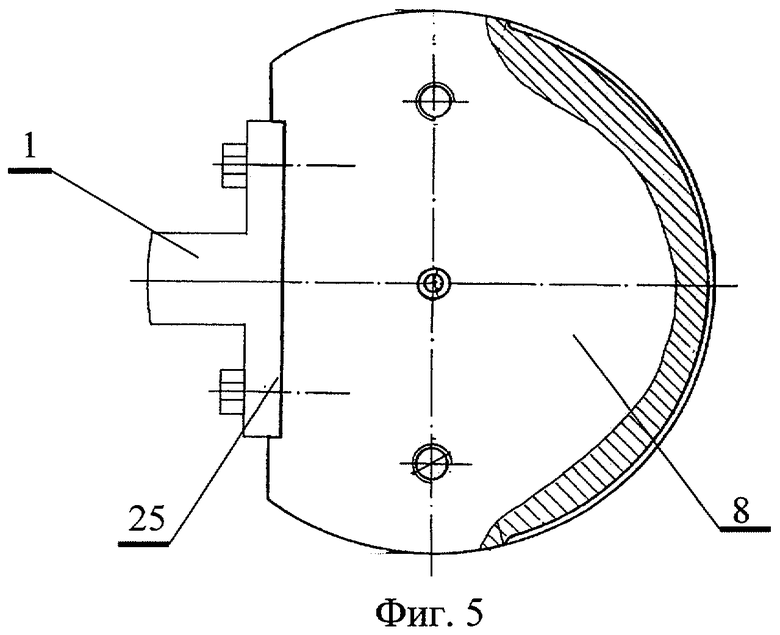

Фиг.5 - возможный вариант выполнения оси;

Фиг.6 - то же, что фиг.5, вид со стороны крепления вальца;

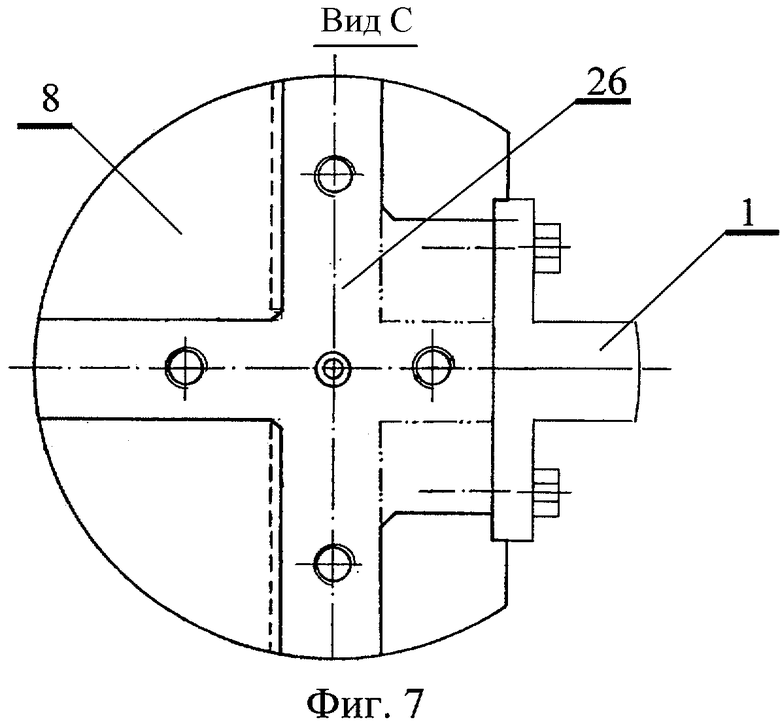

Фиг.7 - вид С на фиг.6;

Фиг.8 - схематично положение вальцов, начальное;

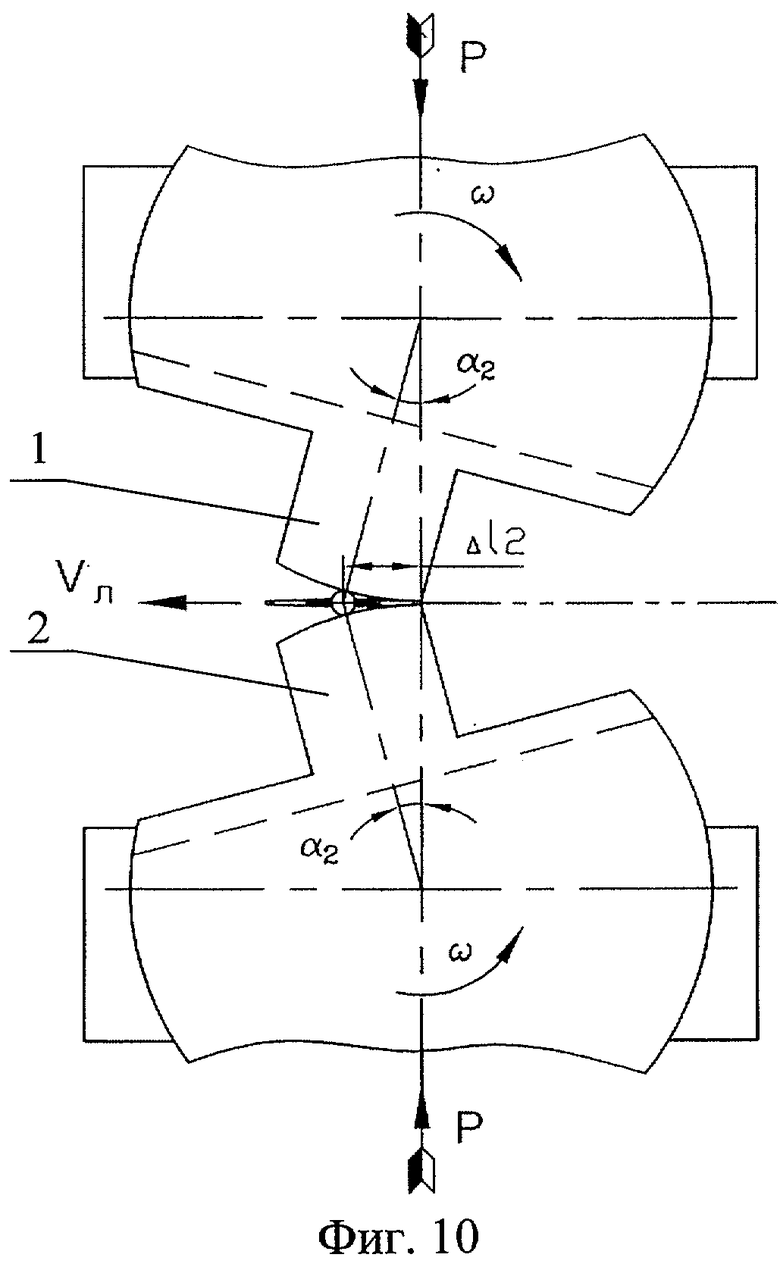

Фиг.9 - то же, что фиг.3, обкатку влево;

Фиг.10 - то же, что фиг.3, обкатку вправо;

Фиг.11 - готовая деталь - турбинная лопатка, вид сверху;

Фиг.12 - то же, что фиг.11, вид спереди.

Поскольку заявленный способ реализуется непосредственно при работе устройства, то сначала опишем один из возможных вариантов исполнения этого устройства.

Устройство для штамповки с обкаткой (фиг.1, 2) содержит верхний валец 1, нижний валец 2 и раму 3. Два силовых гидроцилиндра 4 установлены в верхней части в стенках рамы 3 и выполнены с шарнирными рычагами 5, кинематически образующими шарнирный четырехзвенный механизм 6. Устройство имеет верхний подпятник 7, верхнюю ось 8, установленную в верхнем подпятнике 7. с возможностью ее вращения и на которой закреплен верхний валец 1. Шарнирный четырехзвенный механизм 6 выполнен с возможностью подъема/опускания верхнего вальца 1 совместно с верхним подпятником 7 и верхней осью 8 и передачи усилия Р обкатки на верхний валец 1.

Два поворотных гидроцилиндра 9 установлены в нижней части рамы 3. Устройство также содержит коромысло 10, нижний подпятник 11, нижнюю ось 12, установленную в нижнем подпятнике 11 с возможностью ее вращения, на которой закреплен нижний валец 2. Центральная часть коромысла 10 соединена с нижней осью 12, а штоки поворотных гидроцилиндров 9 шарнирно подсоединены к концам коромысла 10 с возможностью передачи нижнему вальцу вращательных моментов в противоположных направлениях и усилия обкатки. Клиновой механизм 13 установлен в нижней части рамы 3 и сопряжен с нижним торцом нижнего подпятника 11 с возможностью подъема/опускания нижнего вальца совместно с нижним подпятником 11 и нижней осью 12 и передачи усилия обкатки на нижний валец 2. Зубчатая рейка 14 расположена в упорах 15 между стенками рамы 3 в области рабочих поверхностей вальцов 1 и 2 с возможностью ее горизонтального перемещения при обкатке. Верхний валец 1 и нижний валец 2 снабжены зубчатыми секторами 16 и 17, установленными на торцах верхней оси 8 и нижней оси 12 соответственно. Причем при обкатке зубцы зубчатого сектора 17 нижнего вальца 2 находятся в зацеплении с зубцами зубчатой рейки 14 и зубцами зубчатого сектора 16 верхнего вальца 1. В зубчатой рейке 14 выполнен ложемент 18 для фиксации в нем заготовки 19.

На фиг.1 также схематично показаны: упор 20 клинового механизма 13, штурвал 21 подвижки клина клинового механизма 13, средства 22 регулирования положения упоров 15 по вертикали, основание 23, P1 - усилие силового гидроцилиндра 4, P - усилие обкатки заготовки 19, НРП - нижнее рабочее положение, ВХП - верхнее холостое положение (пояснение: слева от продольной оси устройства показано НРП, при котором штоки силовых гидроцилиндров 4 выдвинуты, а справа от продольной оси ВХП, при котором штоки силовых гидроцилиндров 4 втянуты). Противоположные штокам торцы силовых гидроцилиндров 4 могут быть шарнирно установлены на боковых стойках или на боковых стенах рамы 3, а противоположные штокам торцы поворотных гидроцилиндров 9 могут быть шарнирно установлены на основании 23 или полурамы 3.

На фиг.2:I - зона зацепления зубчатого сектора 17 нижнего вальца 2 с зубчатой рейкой 14, II - зона зацепления зубчатого сектора 17 нижнего вальца 2 с зубчатым сектором 16 верхнего вальца 1.

Упоры 15 могут быть выполнены регулируемыми при помощи средств 22 с возможностью вертикального перемещения зубчатой рейки 14 (фиг.1).

Кроме того, зубчатая рейка 14 выполнена в виде рамки с ложементом 18, окно в котором предназначено для размещения заготовки 19 (фиг.3, 4). На виде спереди (фиг.3) показаны зубцы 24 зубчатой рейки 14, обращенные вниз на дальней части рамки, и ложемент 18. На виде сверху (фиг.4) показан ложемент 18 с окном (в которое входят рабочие поверхности верхнего и нижнего вальцов 1, 2, а в пазы рамки и в окно ложемента 18 вставлена заготовка 19 с цилиндрическими хвостовиками. На виде сверху впадины зубцов 24 зубчатой рейки 14 обозначены штрихпунктирными линиями.

Верхний и нижний подпятники 7, 11 (фиг.1) могут быть выполнены конструктивно одинаковыми, с цилиндрическими углублениями, а также верхняя и нижняя оси 8, 12 (фиг.1, 5-7) выполнены конструктивно одинаковыми - цилиндрической формы для размещения в цилиндрическом углублении подпятника 7 или 11 (хотя указанные детали могут отличаться размерами). С противоположной дну цилиндрического углубления стороны на верхней оси 8 (и нижней оси 12) выполнена площадка 25 для крепления верхнего и нижнего вальцов 1 или 2, соответственно, а на торце верхней оси 8 и нижней оси 12 выполнен крестообразный паз 26 (фиг.7) для установки и крепления в нем зубчатого сектора 16 или 17 соответственно. На фиг.5-7 показано, что вальцы могут быть съемными, например, закреплены на осях четырьмя болтами. На торце зубчатого сектора 16 или 17 выполняется крестообразный выступ, который вставляется в крестообразный паз 26 крепится там четырьмя шпильками.

Штоки каждого из силовых гидроцилиндров 4 (фиг.1) шарнирного четырехзвенного механизма 6 шарнирно подсоединены к двум шарнирным рычагам 5, конец одного из которых шарнирно подсоединен к потолку рамы 3, а конец другого - шарнирно к торцу верхнего подпятника 7.

Верхний и нижний вальцы 1 и 2 могут быть закреплены на верхней и нижней оси 8 и 12 съемно (фиг.5-7).

Специалистам понятно, что возможны и другие варианты выполнения устройства для штамповки с обкаткой, не изменяющие сущности заявленного способа.

Работает устройство для штамповки с обкаткой (фиг.1, 2) следующим образом.

Рама 3 жестко прикреплена к основанию 23. В верхней части рамы 3 установлены силовые гидроцилиндры 4, расположенные оппозитно друг относительно друга и связанные штоками с шарнирным четырехзвенным механизмом 6, который служит для поднятия верхнего подпятника 7 до уровня верхнего холостого положения (ВХП), при котором осуществляют замену заготовок 19 (см. фиг.1 справа от продольной оси) или для опускания верхнего подпятника 7 до уровня нижнего рабочего положения (НРП), при котором осуществляют штамповку с обкаткой заготовки 19 (см. фиг.1 слева от продольной оси).

В нижней части рамы 3 размещен клиновой механизм 13 с винтовой микроподвижкой, оснащенный штурвалом 21. Благодаря клиновому механизму 3 обеспечивается рабочий зазор между верхним вальцом 1 и нижним вальцом 2.

Между верхним и нижним подпятниками 7 и 11 находятся упоры 15 (ограничительные) и зубчатая рейка 14 с ложементом 18 для фиксации заготовки 19. При НРП зубчатая рейка 14 находится в зацеплении с зубчатым сектором 17 для нижнего вальца 2, а зубчатый сектор 17 одновременно находится в зацеплении с зубчатым сектором 16 для верхнего вальца 1, что обеспечивает равную скорость перемещения вальцов 1, 2 и зубчатой рейки 14 в зоне их пересечения с вертикальной плоскостью, проходящей через верхнюю ось 8 и нижнюю ось 12.

Зубчатая рейка 14 устанавливается в упорах 15 и может свободно перемещаться по горизонтали, а за счет средств 22 регулирования их положения при настройке зазора между вальцами 1 и 2 клиновым механизмом 13 и по вертикали. Назначение упоров 15 - обеспечение гарантированного зазора между вальцами 1 и 2 согласно минимально допустимым размерам заготовки 19 по толщине. Кроме того, за счет подъема нижнего подпятника 11 при помощи клинового механизма 13 и его штурвала 21 можно изменять величину деформации заготовки 19.

Применение средств 22 регулирования и конструктивно разнообразных под разные заготовки 19 ложементов 18 позволяет расширить номенклатуру выпускаемых деталей при употреблении съемных вальцов 1 и 2, имеющих спрофилированную рабочую поверхность, соответствующую форме различных деталей.

Силовые гидроцилиндры 4 и поворотные гидроцилиндры 9 задействованы от насосной станции (не показана). Силовые гидроцилиндры 4 работают согласованно, т.е. одновременно смыкаются или размыкаются относительно друг друга, а поворотные гидроцилиндры 9 совершают разнонаправленное действие на коромысло 10. Поворот нижней оси 12 с вальцом 2 и с зубчатым сектором 17 осуществляется коромыслом 10 под воздействием двух поворотных гидроцилиндров 9.

Поворот верхней оси 8 с вальцом 1 и с зубчатым сектором 16 осуществляется посредством зацепления зубчатого сектора 16 с зубчатым сектором 17, который одновременно перемещает зубчатую рейку 14 с заготовкой 19.

Таким образом, калибровка заготовки 19 штамповкой с обкаткой происходит за счет ее фиксации в ложементе 18 зубчатой рейки 14 и установлении требуемого зазора между верхним вальцом 1 и нижним вальцом 2 при помощи опускания верхнего подпятника 7 в НРП при помощи силовых гидроцилиндров 4 и шарнирного четырехзвенного механизма 6 при регулируемом подъеме клиновым механизмом 13 нижнего подпятника 11.

Обкатку целесообразно начинать в области продольной оси заготовки 19 (фиг.8).

Далее включают поворотные гидроцилиндры 9, которые через коромысло 10 поворачивают верхнюю и нижние оси 8 и 12 с вальцами 1 и 2 на угол α1 (фиг.9) с одновременным перемещением заготовки 19 вправо от оси симметрии на величину Δl1, равную (2πR/360)α1, где R - радиус рабочей поверхности вальцов 1 и 2, который в данном устройстве выбран равным радиусу цилиндрической поверхности осей 8 и 12. При этом калибруется левая (в поперечном сечении) сторона заготовки 19.

Аналогично при повороте на угол α2 (фиг.10) происходит калибровка правой стороны заготовки 19 с одновременным перемещением заготовки 19 влево от оси симметрии на величину Δl2.

Как видно из фигур 8, 9, 10, основным преимуществом от односторонней штамповки с обкаткой при качательном перемещении только одного вальца заключается в том, что зона деформации заготовки постоянно лежит в плоскости P-P. Отсутствует горизонтальная составляющая силы, которая сдвигает верхний слой заготовки 19. В результате форма готовой детали и ее размеры полностью совпадают с ручьями рабочей поверхности вальцов 1 и 2 как сверху готовой детали, так и снизу.

На фигурах 11 и 12 показана лопатка, изготовленная заявленным способом, которую изготовить при помощи продольной вальцовки или обычными способами поперечной вальцовки с качательным перемещением только одного вальца и с использованием матрицы изготовить с высокой точностью невозможно.

По окончании штамповки с обкаткой коромысло 10 (фиг.1) занимает горизонтальное положение, верхний подпятник 7 силовыми гидроцилиндрами 4 с помощью шарнирного четырехзвенного механизма 6 поднимается вверх до ВХП. Заготовка заменяется на следующую.

Таким образом, заявленный способ характеризуется тем, что заготовку 19 размещают между двумя вальцами 1 и 2, каждый из которых имеет спрофилированную рабочую поверхность, соответствующую форме готовой детали, и при прижатии при помощи привода вальцов 1 и 2 с усилием к заготовке обкатывают ее ими для получения готовой детали, причем обкатку осуществляют в поперечных направлениях относительно продольной оси заготовки при помощи привода, обеспечивающего вальцам 1 и 2 качательное перемещение во встречных направлениях (фиг.1, 8-10).

Кроме того, обкатку начинают в области продольной оси заготовки 19 (фиг.8).

Дополнительно привод снабжают зубчатой рейкой 14, а вальцы 1, 2 - зубчатыми секторами 16, 17, один из которых находится при обкатке в зацеплении с зубчатой рейкой 14 и с зубцами другого зубчатого сектора, и в зубчатой рейке 14 выполняют ложемент 18 для фиксации в нем заготовки (фиг.1-4).

При обкатке смещают заготовку 19 от ее продольной оси на величину Δl, равную (2πR/360)α, где R - радиус рабочей поверхности вальцов 1 и 2, α - угол поворота вальцов 1 и 2 относительно продольной вертикальной оси заготовки 19.

Наиболее успешно заявленный способ промышленно применим при изготовлении сложных фасонных деталей.

Изобретения относятся к обработке металлов давлением и могут быть использованы при штамповке с обкаткой. Заготовку размещают между двумя вальцами, каждый из которых имеет спрофилированную рабочую поверхность, соответствующую форме готовой детали. Производят обкатку заготовки вальцами путем их качательного перемещения во встречных направлениях посредством привода. При этом обеспечивают прижатие вальцев к заготовке усилием обкатки. Обкатку осуществляют поочередно в поперечных направлениях относительно продольной оси заготовки. Устройство содержит раму, верхний и нижний вальцы, выполненные с зубчатыми секторами, два силовых гидроцилиндра и два поворотных гидроцилиндра. Силовые гидроцилиндры выполнены с шарнирными рычагами, образующими четырехзвенный механизм для подъема и опускания верхнего вальца и передачи ему усилия обкатки. Штоки поворотных гидроцилиндров шарнирно соединены с коромыслом для передачи нижнему вальцу вращательных моментов в противоположных направлениях и усилия обкатки. Для подъема и опускания нижнего вальца и передачи ему усилия обкатки предусмотрен клиновой механизм. Поворот верхнего вальца осуществляется за счет зацепления его зубчатого сектора с зубчатым сектором нижнего вальца, который одновременно перемещает зубчатую рейку с заготовкой. В результате обеспечивается повышение качества полученных деталей. 2 н. и 8 з.п. ф-лы, 12 ил.

1. Способ штамповки заготовки с обкаткой вальцами, отличающийся тем, что заготовку размещают между двумя вальцами, каждый из которых имеет спрофилированную рабочую поверхность, соответствующую форме готовой детали, и осуществляют ее обкатку путем качательного перемещения вальцов во встречных направлениях посредством привода при прижатии к заготовке усилием обкатки, при этом обкатку осуществляют поочередно в поперечных направлениях относительно продольной оси заготовки.

2. Способ по п.1, отличающийся тем, что обкатку начинают в области продольной оси заготовки.

3. Способ по п.1, отличающийся тем, что используют привод с зубчатой рейкой, имеющей ложемент для фиксации в нем заготовки, а вальцы - с зубчатыми секторами, при этом зубчатый сектор одного из вальцов при обкатке расположен в зацеплении с зубчатой рейкой и с зубчатым сектором второго вальца.

4. Способ по п.2 или 3, отличающийся тем, что при обкатке заготовку смещают от ее продольной оси на величину Δ1=(2πR/360)α, где R - радиус рабочей поверхности вальцов, α - угол поворота вальцов относительно вертикальной оси.

5. Устройство для штамповки заготовки с обкаткой вальцами, содержащее верхний валец, раму, два силовых гидроцилиндра, установленных в верхней части рамы, два установленных в нижней части рамы поворотных гидроцилиндра, штоки которых шарнирно соединены с концами коромысла, зубчатую рейку, отличающееся тем, что оно снабжено нижним вальцем, верхним и нижним подпятниками, верхней и нижней осями, на которых закреплены соответственно верхний и нижний вальцы, установленными с возможностью вращения соответственно в упомянутых верхнем и нижнем подпятниках, и клиновым механизмом, установленным в нижней части рамы и сопряженным с нижним торцом нижнего подпятника с возможностью подъема и опускания нижнего вальца совместно с нижним подпятником и нижней осью и передачи усилия обкатки на нижний валец, силовые цилиндры установлены в стенках рамы и выполнены с шарнирными рычагами, кинематически образующими шарнирный четырехзвенный механизм, выполненный с возможностью подъема и опускания верхнего вальца совместно с верхним подпятником и верхней осью и передачи усилия обкатки на верхний валец, коромысло своей центральной частью соединено с нижней осью, а штоки поворотных гидроцилиндров шарнирно соединены с концами коромысла с возможностью передачи нижнему вальцу вращательных моментов в противоположных направлениях и усилия обкатки, зубчатая рейка расположена в упорах между стенками рамы в области рабочих поверхностей вальцов с возможностью ее горизонтального перемещения при обкатке, нижний и верхний вальцы снабжены зубчатыми секторами, установленными на торцах верхней оси и нижней оси соответственно с возможностью расположения при обкатке зубцов зубчатого сектора нижнего вальца в зацеплении с зубцами зубчатой рейки и зубцами зубчатого сектора верхнего вальца, а зубчатая рейка выполнена с ложементом для фиксации в нем заготовки.

6. Устройство по п.5, отличающееся тем, что упоры выполнены регулируемыми с возможностью вертикального перемещения зубчатой рейки.

7. Устройство по п.5, отличающееся тем, что зубчатая рейка выполнена в виде рамки, а ложемент выполнен с окном для размещения заготовки.

8. Устройство по п.5, отличающееся тем, что верхний и нижний подпятники выполнены с цилиндрическими углублениями, верхняя и нижняя оси выполнены цилиндрической формы для размещения в цилиндрическом углублении соответствующего подпятника, с площадкой для крепления соответствующего вальца, расположенной со стороны, противоположной дну цилиндрического углубления, и с расположенным на торце крестообразным пазом для установки и крепления в нем зубчатого сектора.

9. Устройство по п.5, отличающееся тем, что каждый силовой цилиндр выполнен с двумя шарнирно соединенными с его штоком шарнирными рычагами, конец одного из которых шарнирно соединен с потолком рамы, а конец другого - с торцом верхнего подпятника.

10. Устройство по п.5, отличающееся тем, что верхний и нижний вальцы закреплены соответственно на верхней и нижней осях с возможностью съема.

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2338615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| Способ деформации заготовок | 1985 |

|

SU1253698A1 |

| US 5070718 A, 10.12.1991. | |||

Авторы

Даты

2010-07-10—Публикация

2009-04-06—Подача