Изобретение относится и цветной металлургии, в частности к устройствам для получения чистой меди при переработке медьсодержащих шлаков.

Известна электропечь для непрерывной плавки оловянных концентратов, содержащая свод, стены, разделительную перегородку, отверстие в своде для заливки шлака, электроды и вогнутую подину (А.С. СССР 222665, МКИ С 22 В 25/02, оп. 1966 г.).

Недостатком известной электропечи является то, что в процессе электроплавки шлаков на подине образуются настыли, что приводит к снижению извлечения из шлаков ценных компонентов, в том числе и меди. Кроме того, конструкция печи усложнена из-за раздельно выполненных камер нагрева и плавления, образованных с помощью разделительной перегородки.

Наиболее близкой по технической сущности к предлагаемому техническому решению является установка для плавления шихты в печи, содержащая футерованный корпус с расположенной внутри него камерой плавления, сливную летку для выпуска металла и отверстие для выпуска шлака, расположенное выше порога переливания. Сверху корпус закрыт съемной крышкой, через которую проходят три электрода (з. Франции 2663723, МКИ F 27 B 3/22, 3/08, 3/20, оп. 27.12.91 г. ).

В такой установке нагрев и плавление осуществляются в одной камере, однако не исключено настылеобразование на стенках печи, что приводит к снижению извлечения из шлаков ценных компонентов, в том числе и меди. Размещение летки и сливного отверстия для шлака выше порога переливания не способствует полному разделению вторичных шлаков и чистой меди при разливке.

Задача, положенная в основу предлагаемого технического решения, заключается в создании дуговой электропечи, обеспечивающей увеличение выхода чистой меди при переработке медьсодержащих шлаков.

Поставленная задача решается следующим образом.

В дуговой плавильной печи, содержащей футерованный корпус с расположенной внутри корпуса камерой плавления, электроды и сливную летку, согласно предлагаемому техническому решению камера плавления выполнена в форме сужающегося кверху усеченного конуса, а сливная летка размещена у нижнего основания конуса. При этом диаметр верхнего основания конуса выполнен равным 0,6-0,8 высоты конуса.

Применение новой геометрической формы камеры плавления обеспечивает поддержание однородной температуры во всем расплаве, что устраняет настылеобразование и позволяет увеличить выход чистой меди. Размещение летки у нижнего основания конуса обеспечивает слив вначале металла, находящегося внизу камеры плавления, а затем шлака, что также способствует увеличению выхода чистого металла.

Диаметр верхнего основания усеченного конуса обусловлен тем, что увеличение его размера более 0,8 высоты конуса не обеспечит поддержания однородной температуры расплава в процессе плавки, а следовательно, не устраняется настылеобразование, что не позволяет увеличить выход чистой меди при переработке медьсодержащих шлаков. При диаметре верхнего основания конуса менее 0,6 его высоты без увеличения выхода чистой меди снижается удельная производительность печи.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение не известно из уровня техники, что свидетельствует о его соответствии критерию "новизна".

Сущность заявляемого изобретения для специалиста не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Возможность использования заявляемого изобретения в промышленности позволяет сделать вывод о его соответствии критерию "промышленная применимость".

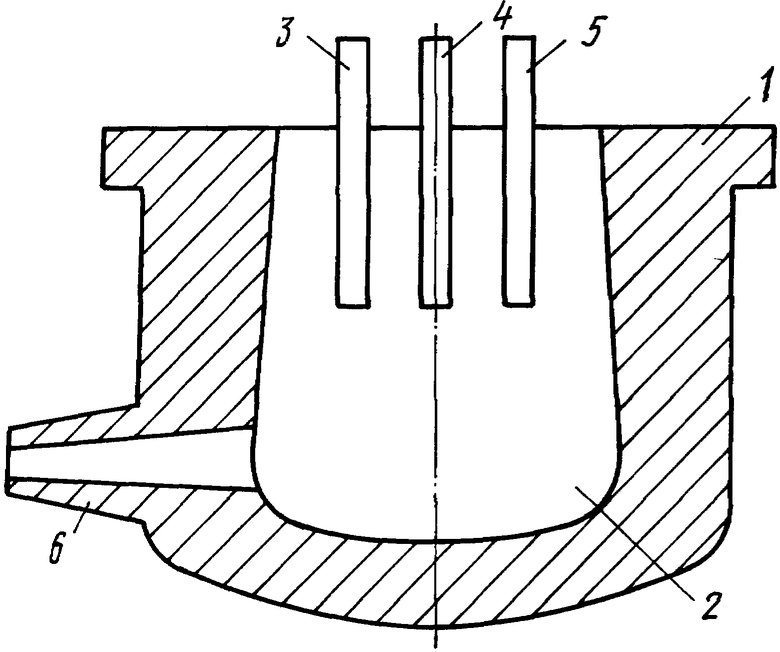

На чертеже изображена предлагаемая печь, разрез.

Дуговая плавильная печь состоит из футерованного корпуса 1 с расположенной внутри него камерой плавления 2, выполненной в форме сужающегося кверху усеченного конуса. Внутри камеры плавления 2 размещены электроды 3, 4, 5. Сливная летка 6 размещена у нижнего основания камеры плавления 2.

Печь работает следующим образом.

В камеру плавления 2 загружают сверху медьсодержащий шлак, в который погружают электроды 3, 4, 5 и подают на них ток. Происходит нагрев, а затем и плавление шлака. В процессе плавки вторичный шлак скапливается наверху, а медь - внизу. Слив происходит через сливную летку, причем первой сливается медь, находящаяся внизу, а затем шлак.

Процесс плавки медьсодержащих шлаков проводится в дуговой трехэлектродной сталеплавильной печи с рабочим пространством, выполненным в виде сужающегося кверху усеченного конуса, и сливной леткой, размещенной у нижнего основания конуса.

Состав исходного перерабатываемого материала, в %: Pb - 0,2-0,9; Cu - 25-32; Fe - 1-3; Zn - 15-20; Ni - 0,5-2; Sn - 0,1-0,2; Sb - 0,007-0,008; S - 0,08; Cr - 0,02; Аu - 0,0001; Аg - 0,01.

Пример 1. Отношение диаметра верхнего основания конуса к его высоте составляет 0,7. При таком соотношении обеспечивается выделение меди из шлака в количестве 96% при удельной производительности печи 0,7 т/м3 ч.

Пример 2. Отношение диаметра верхнего основания конуса к его высоте равно 0,6. Степень выделения меди из шлака при этом составляет 95%, а производительность печи - 0,7 т/м3• ч.

Пример 3. Отношение диаметра верхнего основания конуса к его высоте устанавливается равным 0,8. Степень извлечения меди из шлака составляет 99%, а производительность печи 0,7 т/м3• ч.

При соотношении диаметра верхнего основания конуса к его высоте меньше 0,6 степень извлечения меди не увеличивается, а удельная производительность печи снижается.

Увеличение соотношения диаметра верхнего основания конуса к его высоте более 0,8 сопровождается появлением настылеобразования.

Использование: в черной и цветной металлургии, в частности в устройствах для получения чистой меди при переработке медьсодержащих шлаков. Сущность изобретения: дуговая плавильная печь состоит из футерованного корпуса с расположенной внутри него камерой плавления, выполненной в форме сужающегося кверху усеченного конуса. Внутри камеры плавления размещены три электрода. Сливная летка размещена у нижнего основания камеры плавления. Диаметр верхнего основания конуса равен 0,6-0,8 высоты конуса. Такая конструкция печи обеспечивает более полное разделение меди и вторичного шлака. 1 ил.

Дуговая плавильная печь, содержащая футерованный корпус с расположенной внутри корпуса камерой плавления, электроды и сливную летку, отличающаяся тем, что камера плавления выполнена в форме сужающегося кверху усеченного конуса, а сливная летка размещена у нижнего основания конуса, при этом диаметр верхнего основания конуса равен 0,6-0,8 высоты конуса.

| ЭЛЕКТРОПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ ОЛОВЯННЫХ КОНЦЕНТРАТОВ | 1966 |

|

SU222665A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПЕРЕРАБОТКИ ЗЕРНОВОЙ БРАЖКИ В ПРОИЗВОДСТВЕ РЕКТИФИКОВАННОГО СПИРТА | 2018 |

|

RU2663723C1 |

Авторы

Даты

2002-03-20—Публикация

1995-09-07—Подача