Изобретение относится к области металлургии и может быть использовано в процессе управления металлургической плавкой.

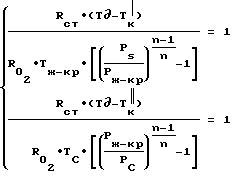

Известен способ осуществления металлургической плавки, в частности сталеплавильного процесса, предусматривающий управление расходом вводимого в расплав углерода для достижения оптимальной температуры процесса в период продувки жидкой металлической ванны кислородом, при этом оптимальную температуру процесса определяют из системы критериальных уравнений разрушения сверхтекучести

как среднеарифметическое между

где Rст - газовая постоянная стали, кДж/кг•К,

T∂ - температура плавления стали, К,

T температура реакции первичной реакционной зоны в верхней точке жиклер- критического сечения условного эжектора, К,

температура реакции первичной реакционной зоны в верхней точке жиклер- критического сечения условного эжектора, К, - газовая постоянная кислорода, кДж/кг•К,

- газовая постоянная кислорода, кДж/кг•К,

Тж-кр - температура кислорода в жиклер- критическом сечении условного эжектора в жидкой металлической ванне, К,

PS - давление струи кислорода в основании коаксиальной закрутки у нижнего среза диффузора эжектора, Па,

Рж-кр - давление струи кислорода в жиклер-критическом сечении условного эжектора в жидкой металлической ванне, Па,

PС - давление струи кислорода за срезом диффузора продувочного устройства, Па,

ТС - температура кислорода за срезом диффузора продувочного устройства, К,

n - показатель политропы (UA 24954, С 2 IC 5/30, 25.12.1998).

Известный способ не обеспечивает высокой точности управления потому, что отсутствует динамическое воздействие на систему металл - шлак - газ, а вычисленный расход вводимого углерода, необходимый для достижения оптимальной температуры процесса в период продувки жидкой металлической ванны кислородом не зависит от фактического состояния системы металл - шлак - газ в сталеплавильном агрегате во время добавки расчетного количества углерода.

Ближайшим аналогом к заявляемому способу является способ управления металлургической плавкой, в частности кислородно-конвертерным процессом, включающий предварительное задание химического состава и температуры системы металл - шлак - газ металлургической плавки, основанного на расчете по статистическим моделям балансов и энергии исходных материалов плавки, подачу исходных материалов, проведение первого корректирующего статистического расчета на основании фактически поданных исходных материалов, расплавление исходных материалов, вдувание в конвертер примерно 85% от общего расхода кислорода, найденного первым корректирующим расчетом исходных материалов, измерение вспомогательной фурмой содержания углерода в металле и его температуры, проведение второго корректирующего расчета на основании полученных данных о содержании углерода и температуры металла, выработку и использование управляющих воздействий на исполнительные механизмы для ведения плавки в соответствии с заданными параметрами (подробнее Д.Янке, Г.Нойдрот, Х. Гутте, Т.Шульц. Управление кислородно-конвертерным процессом. Известия ВУЗ, Черная металлургия, 1999, 12, с. 12-20).

Выработку управляющих воздействий на исполнительные механизмы в известном способе осуществляют дважды - до начала продувки и перед подачей в конвертер последних 15% кислорода от расчетного.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения:

1. Предварительное задание химического состава и температуры системы металл - шлак - газ металлургической плавки.

2. Подача исходных материалов и энергоносителей.

3. Расплавление исходных материалов.

4. Определение текущих значений температуры, химического состава металла, шлака и газа.

5. Выработка и использование управляющих воздействий на управляющие механизмы для ведения плавки в соответствии с заданными параметрами.

Известный способ не обеспечивает требуемого технического результата по следующим причинам.

Предварительное задание химического состава и температуры на плавку проводят только на основе известных статистических моделей без учета оптимизирующих параметров процесса, рассчитанных с использованием фундаментальных законов, что приводит к снижению точности расчета предварительного задания.

Корректирующий расчет задания на плавку с учетом фактически поданных в конвертер материалов также не является точным, так как он направлен на то, чтобы приблизить полученные в результате расчета к ранее составленному предварительному заданию плавки, в котором уже заложена неточность.

При продувке металла в конвертере с расходом примерно 85% от общего на всю плавку кислорода управление процессом фактически отсутствует, т.е. в случае возникновения каких-либо отклонений по ходу процесса от предварительного задания: изменение расхода кислорода, положение фурмы, расход шлакообразующих и т. д. , внести коррективы в процесс по известному способу не представляется возможным, так как при первой продувке конвертерной ванны кислородом 85% от общего расхода отсутствует выработка управляющих воздействий в динамическом режиме на исполнительные механизмы, а плавку ведут по технологии, соответствующей ранее созданному предварительному заданию, при этом не обеспечивают оптимизацию процесса, что приводит к снижению его точности.

Отбор пробы вспомогательной фурмой после 85%-ного расхода кислорода от заданного хотя и дает определенную информацию о химическом составе металла и его температуре, но не является корректным в силу того, что металл не усреднен по глубине ванны в процессе продувки. Кроме того, ввод в ванну вспомогательной фурмы прерывает процесс продувки, удлиняя тем самым цикл плавки, что приводит к снижению точности данных о процессе плавки.

Задачей изобретения является усовершенствование способа управления металлургической плавкой.

Ожидаемый технический результат - повышение точности управления при достижении оптимальности выбранных технологических параметров, обеспечивающих процесс.

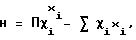

Технический результат достигается тем, что в известном способе управления металлургической плавкой, включающем предварительное задание химического состава и температуры системы металл - шлак - газ, подачу исходных материалов и энергоносителей, расплавление исходных материалов, определение текущих значений температуры, химического состава металла, шлака и газа, выработку и использование управляющих воздействий на исполнительные механизмы для ведения плавки в соответствии с заданными параметрами, по изобретению предварительное задание, текущий химический состав и температуру системы металл - шлак - газ определяют с периодичностью 5-90 секунд на протяжении всей плавки по параметру состояния, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны и учитывают энергетическую неэквивалентность перестановок этих единиц при расчете конфигурационной его части, а температуру в системе металл - шлак - газ определяют из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки, при этом энтальпию шлака вычисляют по формуле:

где: Н - энтальпия шлака, Дж/моль;

χi - энергетический параметр элемента i в шлаке, Дж/моль;

xi - мольная доля элемента i в фазе;

а управляющие воздействия вырабатывают с той же периодичностью на основании оптимизации по крайней мере одного из параметров плавки.

Изобретение основано на том, что перед началом плавки формируют предварительное задание, которое получают путем статистической обработки массива плавок, уточненное и оптимизированное на основе физико-химических закономерностей процесса металлургической плавки оно включает временные графики работы всех исполнительных механизмов - подачи извести, кокса, ввод кислорода, энергоносителей в течение всей плавки.

С началом плавки, по истечении временного интервала 5-90 секунд и выполнения первых операций по ее ведению, например завалки, подачи кислорода и др. , фиксируют конкретную информацию о значениях масс и видов материалов, фактически поступивших в металлургический агрегат. Это позволяет уточнить общий расход кислорода, массы и виды требуемых на оставшуюся часть плавки материалов, добавок и др. Оценка системы металл - шлак - газ, выработка управляющих воздействий на исполнительные механизмы чаще, чем через каждые 5 секунд, нерациональна, ввиду того что возможные изменения в металлургической плавке, происходящие в интервале 5 секунд, столь незначительны, что они не влияют на сам ход процесса. Проведение оценки состояния системы металл - шлак - газ, выработка управляющих воздействий на исполнительные механизмы в интервале более 90 секунд также нерациональна, потому что возможные изменения в металлургической плавке могут быть существенными и их поздняя коррекция может привести к снижению точности процесса управления металлургической плавкой. По ходу плавки, на каждом очередном ее временном интервале, могут происходить те или иные отклонения, требующие новой коррекции задания. Процедура оперативной коррекции предварительного задания продолжается на протяжении всей плавки и включает:

- расчет материального баланса,

- расчет теплового баланса для определения текущей температуры процесса,

- термодинамический расчет текущего состава фаз металл - шлак - газ,

- поиск оптимальных значений управляющих воздействий с коррекцией задания на оставшуюся часть плавки.

При автоматическом управлении процесс принятия решения и коррекция задания полностью формализованы, т.е. складываются из ряда конкретных вычислительных операций и действий, циклическое выполнение которых позволяет выработать управляющие воздействия и передать их исполнительным механизмам. Современная вычислительная техника обеспечивает при правильной организации этих операций повышение качества принимаемых решений, эффективность управления, что позволяет повысить точность управления металлургической плавкой.

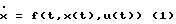

Достигаемая точность автоматического управления определяется моделью, назначение которой состоит в предсказании реакции системы на возможные управляющие воздействия. Модель металлургической плавки, в частности сталеплавильного процесса, имеет вид дифференциального уравнения

где: x=(x1,...,xn) - вектор состояний объекта;

u=(u1,...,un) - вектор управлений (воздействий);

t - время;

n - число параметров, определяющих состояний системы.

Из уравнения (1) следует, что состояние управляемого объекта в любой точке траектории процесса полностью определяется тремя параметрами:

временем (t), управляющими воздействиями (u) и самопроизвольным стремлением системы к состоянию равновесия (х). Поэтому текущее состояние управляемой системы должно определяться двумя тенденциями (u и х), а их кинетическая траектория процесса может быть получена прямым численным интегрированием уравнения (1).

Кинетические константы для каждого процесса и даже агрегата индивидуальны и могут быть найдены лишь статистически.

Ключевым элементом системы управления является термодинамический расчет химического состава продуктов плавки по исходным материалам и энергоносителям, поступившим в печь.

Расчет химического состава продуктов плавки состоит в следующем:

1. Записывают множество возможных реакций в виде стехиометрических уравнений mA+nB=pC+qD.

2. На основании закона действующих масс для каждой реакции записывают выражение константы равновесия.

3. Совместным решением уравнений для констант равновесия определяют состав образовавшихся фаз.

Однако расчет, основанный на стехиометрических уравнениях реакций и законе действующих масс, для систем, включающих конденсированные фазы, строгого решения не имеет, потому что вид и сам факт существования молекул, ионов или других стехиометрических образований в конденсированных фазах, таких как металл или шлак, до настоящего времени является дискуссионным. Поэтому один и тот же процесс можно описать множеством различных реакций и получить множество существенно различных решений. В этом состоит главная причина низкой точности прогноза состава продуктов плавки в известных моделях.

Формулы, используемые в предлагаемом способе, включают следующие особенности, позволяющие достичь необходимой для управления точности:

1. Компонентами всех фаз считают элементы Периодической системы и электроны.

2. Независимыми единицами теплового движения при статистическом расчете энтропии конденсированных фаз считают атомы химических элементов и электроны.

Согласно законам термодинамики система металл - шлак - газ в состоянии равновесия характеризуется заданием k+2 переменных - температуры, давления и масс образующих ее компонентов:

G=G(T,P,m1,m2,...,mk), (2)

где: G - свободная энергия Гиббса,

m1,m2,...,mk - массы химических элементов, образующих систему (вычисляют по подаваемым исходным материалам и энергоносителям),

Т - температура (вычисляют из энергетического баланса),

Р - общее давление в системе (для дуговой сталеплавильной печи, кислородного конвертера и печи ковша, Р≈1 атм).

После расплавления исходных материалов система распадется на три фазы - металл, шлак и газ, при этом масса каждого элемента mi разделится на три части:

m(i)=m[i]+m(i)+m{i}, (3)

где: m[i], m(i) и m{i} - масса i-го компонента в металле, шлаке и газе соответственно.

Задача определения химического состава фаз сводится к нахождению значений этих 3k масс, для чего необходимо иметь столько же уравнений. Учитывая, что свободная энергия системы является суммой свободных энергий фаз:

G=Gмет+Gшл+Gгаз, (4)

где: Gмет, Gшл, и Gгаз - энергия Гиббса металла, шлака и газа соответственно,

Gмет=Gмет(T,P,m[1],m[2],...,m[k]), (5)

Gшл=Gшл(T,P,m(1),m(2),...,m(k)), (6)

Gгаз=Gгаз(T,P,m{1},m{2},...,m{k}), (7)

и записав 2k условий равновесия в интенсивных переменных:

μ[i]= μ(i)= μ{i}, (8)

где: μ[i],μ(i),μ{i} - химический потенциал i-го компонента соответственно в металле, шлаке и газе,

получаем систему 3k уравнений, позволяющих вычислить все 3k неизвестные массы, определив, таким образом, массы образовавшихся продуктов плавки и их химический состав.

3. Энтропию вычисляют статистически по формуле Больцмана, приняв в качестве независимых единиц теплового движения металла и шлака (в металле и шлаке) атомы и электроны.

Экспериментально установлено, что теплоемкость пропорциональна числу атомов и "тепловых" электронов, образующих фазу.

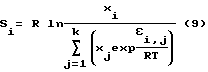

4. Конфигурационную энтропию i-го компонента в фазе вычисляют по формуле:

где: Si - конфигурационная энтропия i-го компонента в фазе, Дж/моль;

хi - мольная доля i-го компонента в фазе;

k - количество компонентов в фазе;

εj,i - энергия перестановки атомов j и i, Дж/моль, вычисляемая по формуле:

εj,i= (χ

где: χi,χj - энергетические параметры элементов i и j соответственно в фазе, Дж/моль.

Учет энергетической неэквивалентности перестановок при вычислении термодинамической вероятности, входящей в формулу вычисления энтропии, повышает точность расчета равновесного состава конденсированных фаз (металла и шлака).

Температуру определяют из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки. Обычно теплоту, возникающую при вводе того или иного материала в систему, вычисляют по тепловым эффектам химических реакций. Эти эффекты сильно зависят от химического состава металла и шлака, в которые вводятся эти добавки. Влияние состава фаз на тепловые эффекты учтено в формуле:

где: Н - энтальпия шлака, Дж/моль;

χi- энергетический параметр i-го компонента, Дж/моль;

хi - мольная доля i-го компонента в шлаке.

Температура, давление и массы, входящие в (5)-(7), образуют вектор состояний в модели металлургической плавки (1):

n=3k+2 (13)

Вектором управлений в модели (1) является полный перечень используемых в плавке материалов и энергоносителей, а так же удаляющиеся газы, скачиваемый шлак, выбросы и др.

Принятый в предлагаемом способе расчет температуры из разности энтальпий вводимых материалов и образующихся продуктов плавки позволяет значительно повысить точность расчета температуры.

Кинетические константы в процессе металлургической плавки определяют следующим образом:

1. На каждом i-м временном интервале (dτi) продувки в объем металла вводят порцию кислорода dmO (по расходомеру).

2. Происходит сжигание эквивалентной этой массе массы металла dmMe с образованием определенного количества шлака (массой dmШл) и газа (массой dmГаз), соответствующие текущему среднему составу металла.

3. Полученная масса газа dmГаз удаляется в атмосферу, а образовавшаяся масса шлака dmШл смешивается с основной массой шлака.

4. Часть шлака массой dm1 определяют по формуле

dm1=mШл • Kk (14)

где dm1 - масса части шлака, кг;

mШл - масса всего шлака, кг;

Кk - статистически определяемый кинетический коэффициент;

приводят в равновесие с металлом, в результате получают металл, шлак и газ с отличными от первоначальных массами и химическими составами. Этот шлак смешивают с основной массой шлака, а газ удаляют в атмосферу.

Полученные таким образом данные о химических составах и массах металла, шлака и газа поступают в блок управления в качестве текущих значений на момент окончания i-го цикла итераций.

Из материального и энергетического балансов в каждом цикле вычисляют изменение температуры металла, шлака и газа.

Управление плавкой начинают с момента ввода энергоносителей (кислорода), с интервалом в 5-90 секунд фиксируют фактические сведения о количестве введенных за этот период плавки материалов и энергии. Вычисляют суммарное количество жидкой ванны - металла и шлака по известным формулам скорости плавления, растворения и др.

Одновременно производят сравнение текущих параметров плавки с предварительным заданием, вырабатывают оптимальные управляющие воздействия и передают их на исполнительные механизмы.

Поскольку система в любой момент времени позволяет прогнозировать конечные результаты плавки, определяемые тем или иным набором управляющих воздействий, появляется возможность на всем протяжении плавки отыскания такого набора воздействий, который приводит к наилучшим результатам. Например, представив материальные потоки в стоимостном выражении, можно определить сочетание управляющих воздействий, отвечающих минимуму затрат.

Таким образом, в результате найденных технологических параметров, а также уточненных термодинамических и кинетических расчетов повышена точность управления металлургической плавкой за счет оптимизации плавки в динамическом режиме.

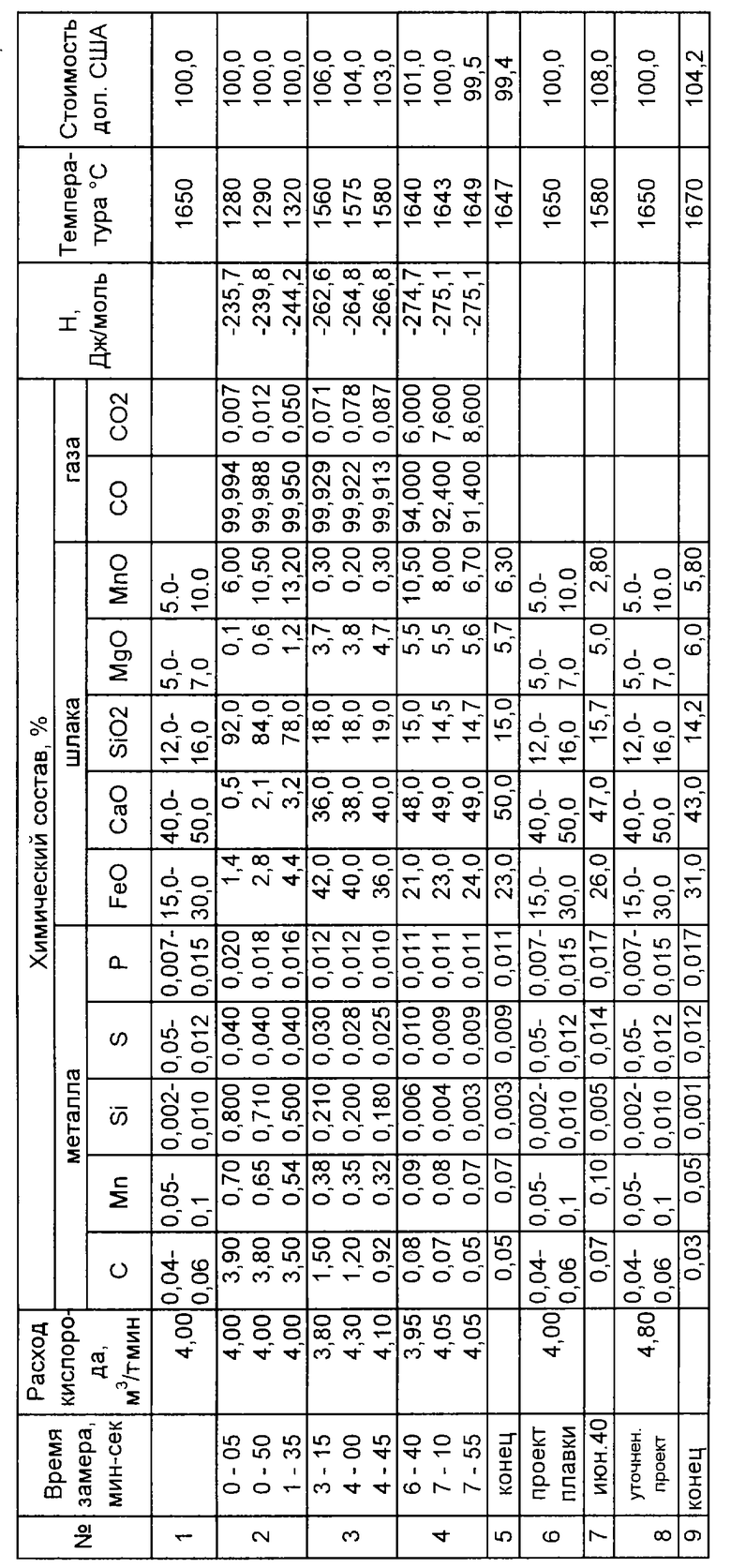

Пример. Выплавку железоуглеродистого полупродукта проводили в 60 килограммовом кислородном конвертере с верхней продувкой. Согласно предлагаемому способу перед началом плавки выработали предварительное задание на плавку, согласно которому требовалось получить после продувки железоуглеродистый продукт химического состава, %: С=0,04-0,06; Мn=0,05-0,10; Si=0,002-0,010; S=0,005-0,012; Р=0,007-0,015, при температуре 1650oС.

Ориентировочная стоимость железоуглеродистого полупродукта, определенная на основании материального баланса, составляет 100 дол. США за тонну.

На дно конвертера загружали 2,5 кг извести и заливали 50 кг чугуна с температурой 1280oС следующего химического состава, %: С=3,9; Мn=0,72; Si= 0,80; S=0,040; Р=0,020.

Ванну продували кислородом с интенсивностью 4 м3/т•мин (содержание кислорода 99,2%) через верхнюю фурму с соплом диаметром 2 мм, расположенную на расстоянии 60 мм над уровнем спокойного металла. Одновременно с началом продувки ванны кислородом и до окончания процесса определяли массу, химический состав металла, шлака, газа и их температуру на 5, 50, 90 секундах, затем на 3 мин 15 с, 4 мин 45 с и перед окончанием плавки на 6 мин 40 с, 7 мин 10 с и 7 мин 55 с.

Химический состав металла, шлака и газа определяли на основании входных и текущих данных о процессе продувки - расход шихтовых материалов, кислорода, положение фурмы и др. путем оценки материального баланса и термодинамического расчета текущего состава фаз металл - шлак -газ согласно предлагаемому вычислению параметра состояния. Температуру металла шлака и газа определяли согласно предлагаемому вычислению из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки. Определенные таким образом параметры процесса поступали в блок управления, в котором на основании оптимизации стоимости железоуглеродистого полупродукта вырабатывали управляющие воздействия на исполнительные механизмы - в данном примере это положение фурмы и расход кислорода. Продувку прекратили по истечении 8 минут, после чего отобрали из конвертера пробы на химический анализ металла, шлака и замерили температуру.

В таблице приведены данные об управлении конвертерной плавкой по заявленному способу (п. 1-5 табл.) и ближайшему аналогу (п. 6-9 табл.).

Из данных, приведенных в таблице, видно, что на 4-й минуте продувки произошло уменьшение интенсивности подачи кислорода, что привело к повышению стоимости железоуглеродистого полупродукта. После оптимизации процесса управления - выдачи исполнительным механизмам корректирующих (уточненных) значений интенсивности подачи кислорода из результатов прогнозов, выдаваемых блоком управления в течение 90 секунд (п. 3 табл.) прогноз стоимости железоуглеродистого полупродукта изменился в сторону заданного.

Фактические значения химического состава металла, шлака и температуры с высокой точностью совпали с прогнозируемыми (п. 5 табл.).

Выплавку железоуглеродистого полупродукта согласно ближайшему аналогу проводили в 60 килограммовом кислородном конвертере с верхней продувкой. Перед началом плавки выработали предварительное задание на плавку, согласно которому требовалось получить после продувки железоуглеродистый полупродукт химического состава, %: С= 0,04-0,06; Mn= 0,05-0,10; Si=0,002-0,010; S= 0,005-0,012; Р=0,007-0,015, при температуре 1650oС с ориентировочной стоимостью 100 дол. США за тонну.

Ванну продували кислородом с интенсивностью 4 м3/т•мин (содержание кислорода 99,2%) через верхнюю фурму с соплом диаметром 2 мм, расположенную на расстоянии 60 мм над уровнем спокойного металла.

После продувки металла кислородом в количестве 85% от заданного отобрали пробу металла, шлака и замерили температуру (п. 7 табл.).

По данным о температуре и химического анализа металла и шлака откорректировали задание на второй период плавки (п. 8 табл.) и снова продули металл кислородом в количестве, соответствующем откорректированному заданию.

После окончания продувки отобрали пробы металла и шлака на химический анализ и замерили температуру (п. 9 табл.).

Общее время продувки составило 8,4 мин, задержка на отбор пробы, замер температуры и получение данных о химическом анализе - 1,5 мин.

Согласно данным, приведенным в таблице, в примере конкретной плавки, проведенной по заявленному способу, изменений параметров процесса плавки в первые 90 секунд не происходило, поэтому не осуществляли выработку управляющих воздействий на исполнительные механизмы. В дальнейшем по мере протекания процесса металлургической плавки, в особенности перед ее окончанием, интервал выработки управляющих воздействий на исполнительные механизмы уменьшался и в окончательный период плавки составлял 5 секунд.

Как следует из данных, приведенных в таблице, в примере конкретной плавки, проведенной согласно заявленному способу, повышена точность управления металлургической плавкой. Повышение точности приводит к увеличению производительности и сокращению расходов за счет повышения технологической дисциплины, позволяет отслеживать несанкционированные изменения в процессе плавки и нивелировать их с помощью настроечных констант. Полученные результаты согласно заявляемому способу свидетельствуют о реализации возможности полного перехода на ведение плавки в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2001 |

|

RU2180923C1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2171296C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| Способ выплавки стали в металлургических агрегатах | 2021 |

|

RU2781915C1 |

| Способ контроля расхода отходящих газов | 1987 |

|

SU1463768A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| Способ восстановления футеровки конвертера | 1988 |

|

SU1696488A1 |

Изобретение относится к области металлургии и может быть использовано в процессе управления металлургической плавкой. Способ управления металлургической плавкой включает предварительное задание химического состава и температуры системы металл - шлак - газ, подачу исходных материалов и энергоносителей, расплавление исходных материалов, определение текущих значений температуры и химического состава металла, шлака и газа, при этом предварительное задание, текущий химический состав и температуру системы металл - шлак - газ определяют с периодичностью 5-90 с на протяжении всей плавки, причем химический состав определяют по параметру состояния системы, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны, при расчете конфигурационной его части учитывают энергетическую неэквивалентность перестановок этих единиц, температуру определяют из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки, а управляющие воздействия вырабатывают с той же периодичностью на основании оптимизации по крайней мере одного из параметров плавки. Предлагаемый способ позволяет повысить точность управления металлургической плавкой за счет оптимизации процесса. 1 табл.

Способ управления металлургической плавкой, включающий предварительное задание химического состава и температуры системы металл - шлак - газ металлургической плавки, подачу исходных материалов и энергоносителей, расплавление исходных материалов, определение текущих значений температуры, химического состава металла, шлака и газа, выработку и использование управляющих воздействий на исполнительные механизмы для ведения плавки в соответствии с заданными параметрами, отличающийся тем, что предварительное задание, текущий химический состав и температуру системы металл - шлак - газ определяют с периодичностью 5-90 с на протяжении всей плавки, причем химический состав определяют по параметру состояния системы, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны и учитывают энергетическую неэквивалентность перестановок этих единиц при расчете конфигурационной его части, а температуру в системе металл - шлак - газ определяют из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки, при этом энтальпию шлака вычисляют по формуле

где Н - энтальпия шлака, Дж/моль;

χi - энергетический параметр i-го компонента в шлаке, Дж/моль;

хi - мольная доля i-го компонента в фазе,

а управляющие воздействия вырабатывают с той же периодичностью на основании оптимизации по крайней мере одного из параметров плавки.

| ЯНКЕ Д., НОЙДРОТ Г., ГУТТЕ X | |||

| и др | |||

| Управление кислородно-конвертерным процессом | |||

| Известия ВУЗ "Черная металлургия", 1999, № 12, с.12-20 | |||

| Способ контроля и регулирования конвертерного сталеплавильного процесса | 1958 |

|

SU125264A1 |

| Устройство для управления процессом доводки мартеновской плавки | 1973 |

|

SU448229A1 |

| Способ управления конвертерным процессом | 1987 |

|

SU1470774A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1992 |

|

RU2048534C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2101364C1 |

| СПОСОБ РЕАЛИЗАЦИИ ОПТИМАЛЬНОГО РЕЖИМА УПРАВЛЕНИЯ ЭЛЕКТРОПЕЧЬЮ | 1994 |

|

RU2075840C1 |

| US 6115404, 05.09.2000 | |||

| US 3999977, 28.12.1976 | |||

| Реле замедленного действия | 1929 |

|

SU29548A1 |

| ЕР 0792939, 09.03.1997. | |||

Авторы

Даты

2002-03-27—Публикация

2001-04-28—Подача