Изобретение относится к технологии получения силикатов, которые широко используются в качестве модифицирующих наполнителей композиционных материалов химической промышленности, глазури, стеновой керамики, вспененной керамики, цементов, бумаги, в электро- и радиотехнике, а также в виде эффективного заменителя природных облицовочных камней.

Известны составы синтетического волластонита, получаемые из смеси мела, кварцевого песка, сподумена и полевого шпата (а.с. СССР 525645, С 04 В 35/14); из смеси мела и монтмориллонитовой глины (а.с. СССР 577194, С 04 В 33/00); из смеси трепела и мела (а.с. СССР 480676), из смеси белитового шлама, трепела, гидрата метасиликата натрия (а.с. СССР 694480 С 04 В 35/14); из смеси диоксида кремния и извести или известняка (патент Великобритании 1296409); из шлака фосфорного производства (патент Франции 1586057).

Недостатками указанных аналогов являются, низкий выход целевого продукта; длительность и многоступенчатость подготовки исходных компонентов к синтезу (измельчение мокрым способом, обезвоживание), а также высокая энергоемкость и сложность процессов синтеза (гидротермальная обработка или пропаривание шихты перед кристаллизацией), наконец, использование токсичных минерализаторов.

Наиболее близким по технической сущности к заявляемому изобретению является синтетический волластонит (а.с. СССР 528861), который как и заявленный содержит небольшое количество примесей в пересчете на окислы натрия и алюминия (выбран за прототип).

Недостатком известного изобретения является низкий выход целевого продукта, а также то, что в конечном продукте преобладает метастабильная модификация волластонита, имеющая узкий спектр практического использования.

Задачей изобретения является интенсификация процесса получения стабильной модификации волластонита игольчатого габитуса за счет нового соотношения ингредиентов и удешевление материала благодаря возможности использования дешевых промышленных отходов.

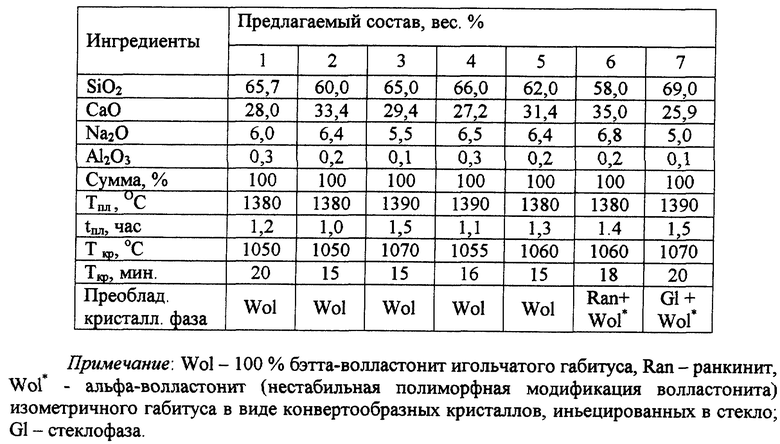

Поставленная задача решается тем, что конечный продукт содержит химические ингредиенты в следующем соотношении, мас. %: SiO2 60,0-66,0, CaO 27,2-33,4, Na2O 5,5-6,5 с добавкой А12O3 в количестве 0,1-0,3. Волластонит получают, приготовляя шихту, состоящую из оксида кремния и компонентов, содержащих оксид кальция и карбонат натрия, которую расплавляют и кристаллизуют (а.с. СССР 1331827, С 01 В 33/24, 1986, опубл. БИ 31, 1987 г., прототип). В качестве одного из основных компонентов целесообразно использовать промышленные отходы со стадии сепарации производства карбида кальция, представленные смесью карбоната кальция, оксида кальция и гидрооксида кальция. Упомянутые производные кальция обычно содержатся в отходах в пропорции 38: 11: 2 либо легко могут быть доведены до указанного соотношения, например при изменении технологии получения карбида кальция. Количество добавляемых отходов составляет 0,7-0,9 от оксида кремния (представленного, например, кварцевым песком). Третий необходимый компонент кальцинированная сода или щелочесодержащие промышленные отходы в количестве 0,09-0,11 (в пересчете на карбонат натрия) от суммы двух первых. Оптимальным режимом расплавления указанной шихты является температура 1380-1390oС в течение 1,0-1,5 ч, расплав формуют, после чего кристаллизуют в одну стадию при температуре 1050-1070oС в течение 15-20 мин.

Эксперименты по изучению кинетики кристаллизации волластонита показали, что при оптимальных технологических параметрах скорость роста кристаллов составляет 12-14 мм/ч. Специальные исследования прозрачных петрографических шлифов, проведенные в лабораторных условиях, показывают, что в конечных продуктах совершенно отсутствуют реликты стекла. Кристаллическая фаза представлена стабильной полиморфной модификацией (β -волластонитом). Его игольчатые кристаллы от 3,0 до 5,3 мм длиной растут по правилу ортотропизма, т. е. перпендикулярно всем поверхностям, и формируют сноповидные агрегаты до 15,5 мм длиной, что весьма существенно для дальнейшей переработки и многих областей применения получаемого волластонита.

Использование химических составов при соотношениях, выходящих за пределы заявляемых границ, не дает ожидаемого эффекта. Это происходит из-за образования других, более основных силикатов кальция, например ларнита, ранкинита, шенонита или метастабильных полиморфов волластонита, а также потому, что не достигается полная степень кристаллизации в силу высокой вязкости систем.

Оптимальность предлагаемого состава подтверждается тем, что использование выбранных температурно-временных параметров синтеза обеспечивает более низкие энергозатраты и снижение стоимости конечного продукта. Предлагаемый состав обеспечивает более выгодные температурно-временные параметры процесса и уменьшение времени стадии плавления примерно на 0,5 часа с соответствующим уменьшением энергозатрат.

Для экспериментальной проверки заявляемого вещества были приготовлены семь смесей ингредиентов (см. таблицу).

В каждом из приведенных примеров ингредиенты перемешивают и расплавляют. Полученный гомогенный расплав формуют, помещают в кристаллизатор и кристаллизуют.

В описанном способе получения синтетического волластонита используются новые технологические параметры основных стадий - плавления и кристаллизации, а именно стадию плавления проводят при температуре 1380-1390oС в течение 1,0-1,5 ч, а стадию кристаллизации осуществляют при температуре 1050-1070oС в течение 15-20 мин.

По данным рентгенофазового анализа, полученный при заявленных режимах материал не содержит стекла и на 100% представлен стабильной полиморфной модификацией - игольчатым β -волластонитом.

Сопоставительный анализ представленных в таблице примеров свидетельствует о том, что составы 6 и 7 не реализуют требуемый технический результат, потому что вместо одной требуемой фазы β -волластонита в них появляется или ранкинит в ассоциации с α-волластонитом, или α -волластонит с реликтовым стеклом.

Применение состава и способа получения β -волластонита позволяет упростить технологию, уменьшить на 50-60oС температуру плавления, что снижает технологические энергозатраты и удешевляет готовую продукцию.

Материал, полученный предложенным способом, имеет яркий белый цвет (яркость 91-93%) и диспергируется как сухим, так и мокрым способом с получением тонкодисперсных порошков, соответствующих международным сортам Р-4 (наполнитель для лакокрасочных материалов, разбавитель пигментов) и Р-1 (наполнитель пластмасс).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 1996 |

|

RU2091304C1 |

| Синтетический волластонит и способ его получения | 2021 |

|

RU2774231C1 |

| Способ получения волластонита | 1986 |

|

SU1331827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 1994 |

|

RU2089527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА И ЕЕ СОСТАВ | 2008 |

|

RU2380340C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ СТОМАТОЛОГИИ | 2003 |

|

RU2233650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПИГМЕНТОВ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2002 |

|

RU2215715C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СИНЕГО ЦВЕТА В СИСТЕМЕ CaO-MgO-SiO | 2009 |

|

RU2424988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА | 2002 |

|

RU2205792C1 |

Изобретение относится к технологии получения силикатов, используемых в качестве модифицирующих наполнителей композиционных материалов химической промышленности (лаков, красок, резины и т.д.), а также в виде эффективного заменителя природных облицовочных камней. Сущность изобретения заключается в синтетическом волластоните, включающем следующие ингредиенты, мас.%: SiO2 60,0-66,0; CaO 27,2-33,4; Na2O 5,5-6,5; Al2O3 0,1-0,3, а также в способе, заключающемся в приготовлении шихты из оксида кремния и компонентов, содержащих карбонат натрия и оксид кальция, в качестве которого используют отходы со стадии сепарации производства карбида кальция, представленные смесью карбоната кальция, оксида кальция и гидрооксида кальция в пропорции 38:11:2. Приготовленную шихту расплавляют при температуре 1380-1390oС в течение 1,0-1,5 ч, расплав формуют, после чего кристаллизуют его при температуре 1050-1070oС в течение 15-20 мин. Результатом изобретения является интенсификация процесса, а также удешевление материала. Полученный продукт имеет стабильную модификацию волластонита игольчатого габитуса. 2 с.п. ф-лы, 1 табл.

SiO2 - 60,0 - 66,0

CaO - 27,2 - 33,4

Na2O - 5,5 - 6,5

Al2O3 - 0,1 - 0,3

2. Способ получения синтетического волластонита, включающий приготовление шихты, состоящей из оксида кремния и компонентов, содержащих оксид кальция и карбонат натрия, расплавление шихты и кристаллизацию, отличающийся тем, что в качестве компонента, содержащего оксид кальция, используют промышленные отходы со стадии сепарации производства карбида кальция, представленные смесью карбоната кальция, оксида кальция и гидрооксида кальция в пропорции 38: 11: 2, расплавление шихты ведут при температуре 1380-1390oС в течение 1,0-1,5 ч, после чего расплав формуют, а кристаллизацию осуществляют при температуре 1050-1070oС в течение 15-20 мин.

| Способ получения синтетического волластонита | 1974 |

|

SU528261A1 |

| Способ получения волластонита | 1986 |

|

SU1331827A1 |

| Способ получения волластонита | 1981 |

|

SU1011514A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ВОЛЛАСТОНИТА | 1996 |

|

RU2090501C1 |

| Способ сферодвижной штамповки полых деталей | 1986 |

|

SU1430147A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ | 2000 |

|

RU2184625C2 |

| СПОСОБ ЗАЩИТЫ РАДИОЛОКАЦИОННОЙ СТАНЦИИ С ФАЗИРОВАННОЙ АНТЕННОЙ РЕШЕТКОЙ ОТ ПАССИВНЫХ ПОМЕХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

RU2237906C2 |

Авторы

Даты

2002-04-10—Публикация

2000-09-01—Подача