.Z

сл

4ib

со

4

-4

; Изобретение относится к обработке Таллов давлением и может быть использовано при производстве полых деталей обкатыванием.

Цель изобретения - noBiiinieinie c vnii- кости инструмента и качества деталей.

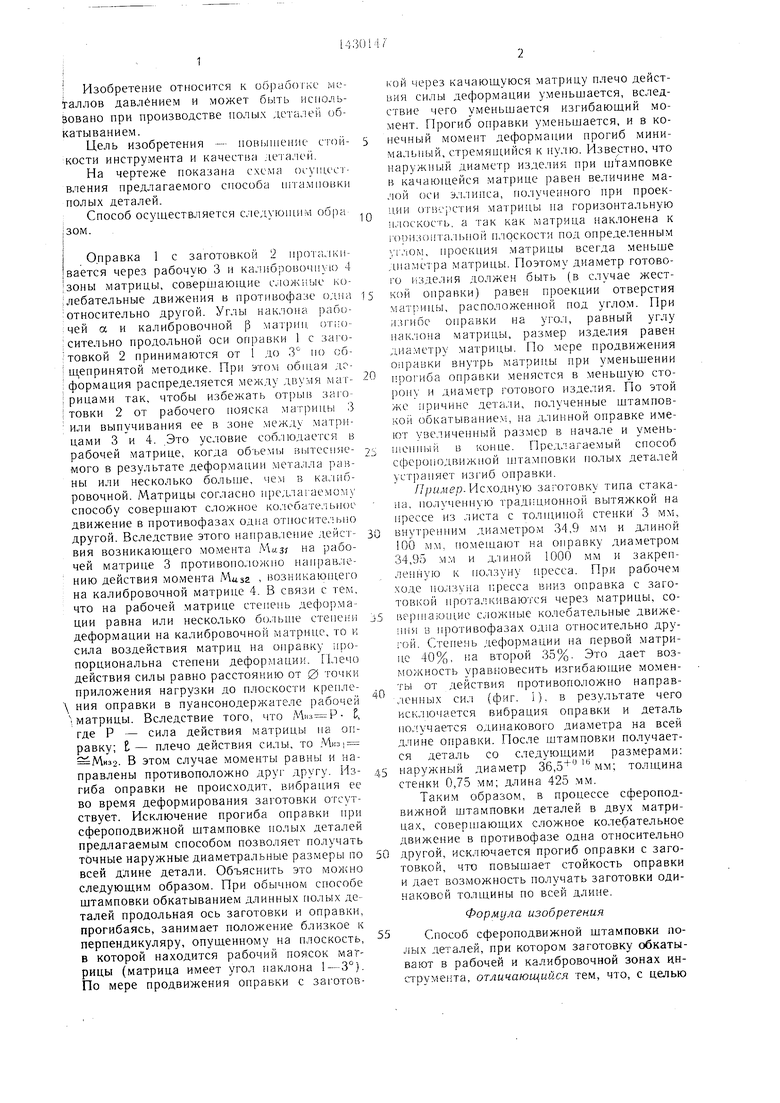

На чертеже показана схема огущест- вления предлагаемого способа штамповки полых деталей.

Способ осуществляется следующим обра.

;ЗОМ.

Оправка 1 с заготовкой

9

|вается через рабочую 3 и калибровочную 4 зоны матрицы, совершающие сложные ко- (лебательные движения в противофазе о;1на относительно другой. Углы наклона рабочей а и калибровочной р матрип. отио- ;сительно продольной оси оправки 1 с загс.)- товкой 2 принимаются от 1 до 3 но общепринятой методике. При этом общая деформация распределяется между двумя маг- рицами так, чтобы избежать отрыв заю- товки 2 от рабочего пояска матрицы ;3 или выпучивания ее в зоне между матрицами 3 и 4. Это условие соблюдается в рабочей матрице, когда об ьем1)1 BiiiTccHsie- мого в результате деформации металла равны или несколько больше, чем в калибровочной. Матрицы согласно иредла аемому способу совершают сложное колебательное движение в противофаза.х относитс, другой. Вследствие этого направ.ление действия возникающего момента Миз/ на рабочей матрице 3 противоноло ;но направлению действия момента Мизг , возникающего на калибровочной матрице 4. В связи с тем, что на рабочей матрице степень деформации равна или несколько больше степени деформации на калибровочной матрице, то v: сила воздействия матриц на ii)o- порциональна стенени деформации. Плечо действия силы равно расстоянию от 0 точки приложения нагрузки до плоскости крепления оправки в пуансонодержателе рабочей (Матрицы. Вследствие того, что Е, где Р - сила действия матрицы на оправку; Е- плечо действия силы, то Миз1 Миз2. В этом случае моменты равны и направлены противоположно дру1- другу. Изгиба оправки не проис.чодит, вибрация ее во время деформирования заготовки отсутствует. Исключение прогиба оправки при сфероподвижной щтамповке полы.х деталей предлагаемым способом позволяет получать точные наружные диаметральные размеры по всей д лине детали. Объяснить это можно следующим образом. При обычном способе штамповки обкатыванием длинных полых деталей продольная ось заготовки и оправки, прогибаясь, занимает положение близкое к перпендикуляру, опущенному на плоскость, в которой находится рабочий поясок матрицы (матрица имеет угол наклона 1-3). По мере продвижения оправки с за1 отов

0

0

5

и

5

кои через качающуюся матрицу плечо действия силы деформации уменьшается, вследствие чего уменьшается изгибающий момент. Прогиб оправки уменьшается, и в конечный момент деформации прогиб минимальный, стремящийся к нулю. Известно, что наружный диаметр изделия при штамповке в качающейся матрице равен величине малой оси эллипса, полученного при проекции отвс-к тия матрицы ца горизонтальную и. юскос гь. а так как матрица наклонена к 1Ч)пиз()1Г1 альной плоскости под определенным , 1ом, проекция матрицы всегда меньше диаметра матрицы. Поэтому диаметр готово- 1-0 изделия должен быть (в случае жесткой оправки) равен проекции отверстия матр Ицы, расположенной под углом. При .;1згибс оправки на угол, равный углу наклона матрицы, размер изделия равен диаметру матрицы. По мере продвижения oiipaBKH внутрь матрицы при уменьшении прогиба оправки меняется в меньшую сто- |)ону и диаметр готового изделия. По этой же 1|ричине дета.ли, полученные штамповкой обкатывание.1, iia длинной оправке имеют увеличенный размер в начале и уменьшенный в конце. Предлагаемый снособ сфероподвижной цггамновки полых деталей устраняет изгиб оправки.

/7ры.«ер. Исходную заготовку типа стакана, полученную традиционной вытяжкой на прессе из листа с толп1иной стенки 3 мм, внутренним диаметром 34,9 мм и длиной 100 мм, но.мещают на оправку диаметром 34,95 мм и д. шной 1000 мм и закрен- ленную к ползуну пресса. При рабочем ходе ползуна г.ресса вниз оправка с заготовкой проталкиваются через матрицы, со- BepniaioinHC сложные колебательные движении в противофазах одна относительно другой. Степень деформации на первой матрице 40%, на второй 35%. Это дает возможность уравновесить изгибающие моменты от действия противоположно направленных сил (фиг. 1), в результате чего исключается вибрация оправки и деталь но.чучается одинакового диаметра на всей длине оправки. После штамповки получается деталь со следующими размерами: наружный диаметр 36,5 мм; толщина стенки 0,75 мм; длина 425 мм.

Таким образом, в процессе сфероподвижной штамповки деталей в двух матрицах, совершающих сложное колебательное движение в противофазе одна относительно другой, исключается прогиб оправки с заготовкой, что повышает стойкость оправки и дает возможность получать заготовки одинаковой толщины по всей длине.

Формула изобретения

Способ сфероподвижной штамповки полых деталей, при котором заготовку обкатывают в рабочей и калибровочной зонах инструмента, отличающийся тем, что, с целью

1430147

34

гговышения стойкости инструмента и качест-инструмента сообщают ко.пебательные двива деталей, рабочей и калибровочной зонамжения в противофазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| Способ изготовления плоских заготовок | 1979 |

|

SU863090A1 |

| Инструмент для штамповки обкатыванием | 1987 |

|

SU1530303A1 |

| Способ ротационного выдавливания | 1979 |

|

SU977082A1 |

| Штамп для изготовления симметричных ступенчатых деталей | 1987 |

|

SU1473892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| Пресс для штамповки заготовок обкатыванием | 1983 |

|

SU1143496A1 |

| Устройство для штамповки с обкаткой | 1984 |

|

SU1199366A1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке обкатыванием полых деталей. Цель - повышение стойкости инструмента и улучшение качества получаемого изделия. При рабочем ходе пресса оправка 1 проталкивает заготовку 2 через рабочую 3 и калибровочную 4 матрицы, совершающие колебательные движения в противофазе одна относительно другой. В силу того, что изгибающие м оменты на рабочей 3 и калибровочной 4 матрицах равны и направлены противоположно, изгиба оправки не происходит, что позволяет получить точные наружные диаметральные размеры по всей длине заготовки 2. 1 ил.

| Инструмент для сферодвижной штамповки | 1978 |

|

SU770614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1986-10-16—Подача