Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для производства целлюлозы, бумаг и картона различного назначения.

Известно, что фотокатализаторы (TiO2) в сочетании с таким окислителем, как пероксид водорода или кислород, используются для удаления остаточного лигнина из технических целлюлоз при их отбелке. При этом процесс проводится в две стадии: на первой стадии целлюлозная пульпа в щелочной среде вместе с катализатором TiO2, окислителем (пероксидом водорода) и сенсибилизатором (метиленовым голубым) подвергается ультрафиолетовой (УФ) обработке в течение 1 часа, вторая стадия - фотоотбелка целлюлозной пульпы пероксидом водорода. При фотоотбеливании повышается селективность процесса - из целлюлозной пульпы удаляется остаточный лигнин без повреждения целлюлозной матрицы (The Improvement of the Bleaching of Peroxyformic Sugar Cane Bagasse Pulp by Photocatalysis and Photosensitization / A. Castellan, D. da Silva Perez, A. Nourmamode, S. Grelier, M. G. H. Terrones, A.E.H. Machado, and R. Ruggiero //J. Braz. Chem. Soc., Vol. 10, N3, 197-202,1999).

Однако в данном способе УФ облучение используется для удаления остаточного лигнина из технической целлюлозы, а не на стадии первоначального удаления основного количества лигнина из древесного сырья (опилок). К недостаткам данного способа нужно отнести значительный расход фотокатализатора ТiO2 (5%), продолжительную по времени (1 час) УФ обработку, а также использование сенсибилизатора.

Наиболее близким к заявляемому изобретению является способ получения целлюлозного полуфабриката путем варки древесной щепы в растворе, содержащем пероксид водорода, уксусную кислоту с мольным отношением Н2O2/СН3СООН=0.5, причем в качестве катализатора используют диоксид титана (ТiO2) в количестве 0.5 - 1% от массы абсолютно сухой древесины, при гидромодуле 15:1, температуре 120-130oС и продолжительности варки 2-3 часа (RU 2181807, 27.04.2002).

Недостатком данного способа является повышенное содержание лигнина (0.8%) в целлюлозном полуфабрикате, значительный расход пероксида водорода (3.8 грамм Н2О2/ на грамм растворенного лигнина) и высокий гидромодуль (15: 1) процесса варки.

Задачами изобретения являются

- повышение качества целлюлозного полуфабриката за счет снижения в нем содержания лигнина;

- снижение содержания пероксида водорода в варочном растворе и уменьшение его расхода;

- уменьшение гидромодуля процесса варки.

Поставленные задачи достигаются тем, что в заявляемом способе получения целлюлозного полуфабриката путем варки древесных отходов (опилок) в растворе, содержащем пероксид водорода, уксусную кислоту и катализатор диоксид титана, согласно изобретению реакционную смесь предварительно подвергают УФ-активации в течение 5-20 минут с последующей варкой в растворе при мольном отношении пероксида водорода к уксусной кислоте 0,3-0,7 при гидромодуле 10:1-15:1.

Сопоставительный анализ показывает, что отличительным от прототипа признаком является введение дополнительной операции - предварительной УФ активации реакционной массы, что позволяет снизить содержание лигнина, а следовательно, улучшить качество целлюлозного полуфабриката. Кроме того, УФ облучение реакционной смеси позволяет уменьшить гидромодуль варки, снизить мольное отношение пероксида водорода к уксусной кислоте, сократить расход пероксида водорода.

Предлагаемый способ подтверждается конкретными примерами.

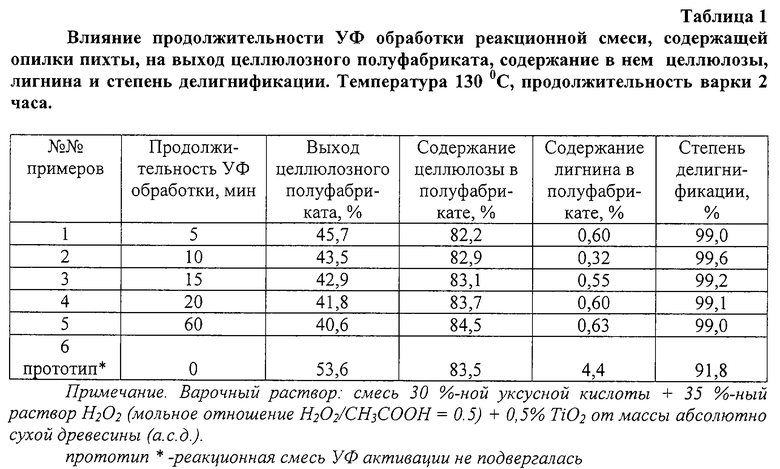

Пример 1. 10 г абсолютно сухих опилок древесины пихты (фракция от 2 до 5 мм) помещают в сосуд из стекла Реrух (или кварца), добавляют варочный раствор, состоящий из 123 мл 30%-ной уксусной кислоты, 27 мл 35%-ного пероксида водорода (мольное отношение Н2О2/СН3СООН равно 0.5) и 0.05 г ТiO3 (0,5% от массы абсолютно сухой древесины). Реакционную смесь подвергают УФ активации в течение 5 минут при постоянном перемешивании. В качестве источника УФ излучения используют лампу ОАИ-11. После УФ активации реакционную смесь переносят в автоклав и проводят варку при температуре 130oС в течение 2-х часов. По окончании варки полученный целлюлозный полуфабрикат промывают до нейтральной среды и сушат при температуре 105±0.8oС до постоянного веса. Выход целлюлозного полуфабриката составляет 45.7%, содержание в нем целлюлозы 82.2%, лигнина 0.60%, степень делигнификации 99.0% (табл.1).

Примеры 2-5. Выполняют аналогично примеру 1, но варьируют продолжительность УФ активации реакционной смеси. Данные по выходу целлюлозного полуфабриката, содержанию в нем целлюлозы, лигнина и степени делигнификации представлены в таблице 1.

Пример 6. Варку проводят в тех же условиях, что и в примере 1, но без УФ активации реакционной смеси (в условиях прототипа). Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина и степень делигнификации представлены в таблице 1.

Из данных таблицы 1 следует, что предварительная УФ активация реакционной смеси в течение 5-20 минут позволяет получить в процессе варки более качественный целлюлозный полуфабрикат (содержание лигнина 0.32 - 0.6%, в прототипе 4.4%). Наиболее оптимальная продолжительность УФ активации реакционной смеси составляет 10 мин (пример 2).

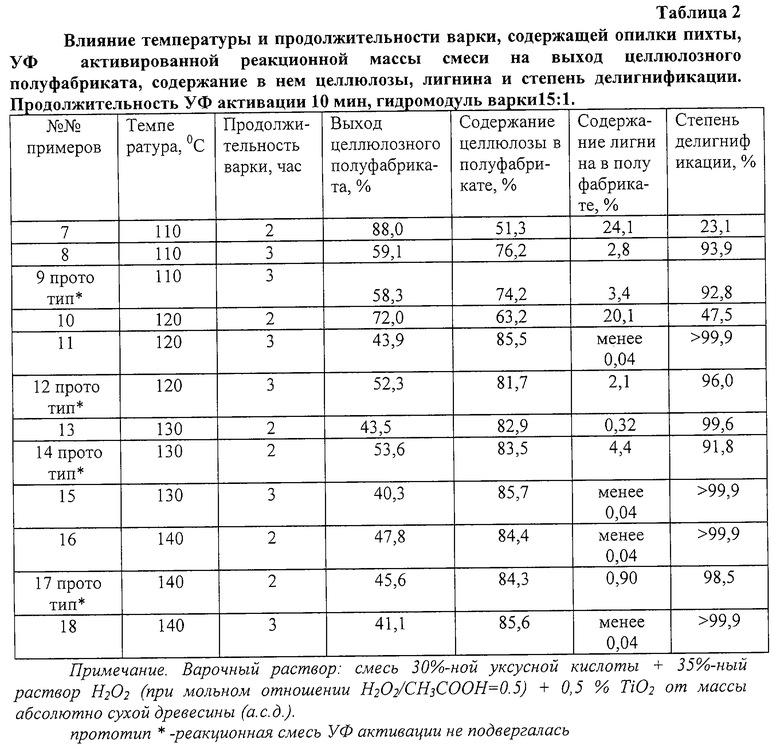

Примеры 7, 8. Варку проводят при температуре 110oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, аналогично примеру 2 и продолжительностью варки 2 и 3 часа. Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина, а также степень делигнификации представлены в таблице 2. Сопоставление примеров 7, 8 показывает, что варка при температуре 110oС продолжительностью 2 часа (пример 7) дает целлюлозный полуфабрикат низкого качества: обнаружен "непровар", содержание лигнина составляет 24.1%, целлюлозы 51.3% (степень делигнификации 23.1%). Варка продолжительностью 3 часа (пример 8) позволяет получить целлюлозный полуфабрикат с содержанием целлюлозы 76.2%, низким содержанием лигнина (2.8%) и степенью делигнификации 93.9% (табл.2).

Пример 9 (прототип). Варку древесины пихты проводят при температуре 110oС в течение 3 часов в растворе того же состава, что и в примере 8, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина и степень делигнификации представлены в таблице 2. Из сопоставления результатов примеров 9 и 8 следует, что варка древесины пихты при 110oС в условиях прототипа дает целлюлозный полуфабрикат худшего качества, чем по предлагаемому способу.

Примеры 10, 11. Варку проводят при температуре 120oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, аналогично примеру 2 и продолжительностью 2 и 3 часа. Данные о выходе целлюлозного полуфабриката, содержанию в нем целлюлозы, лигнина, а также о степени делигнификации при различной продолжительности варок представлены в таблице 2. Сопоставление примеров 10, 11 показывает, что варка при температуре 120oС продолжительностью 2 часа (пример 10) дает целлюлозный полуфабрикат низкого качества: содержание лигнина составляет (20.1%), целлюлозы 63.2% (степень делигнификации 47.5%). Варка продолжительностью 3 часа (пример 11) позволяет получить целлюлозный полуфабрикат с содержанием целлюлозы 85.5% и степенью делигнификации более 99.9%. Содержание лигнина в целлюлозном полуфабрикате менее 0.04% (см. табл.2).

Пример 12 (прототип). Варку древесины пихты проводят при температуре 120oС в течение 3 часов в растворе того же состава, что и в примере 11, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 2. Из сопоставления примеров 11 и 12 следует, что варка древесины пихты при 120oС в течение 3 часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества, чем по предлагаемому способу.

Пример 13. Варку продолжительностью 2 часа проводят при температуре 130oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, что и в примере 2. Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 2.

Пример 14 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 2 часов в растворе того же состава, что и в примере 13, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 2. Из сопоставления результатов примеров 13 и 14 следует, что варка древесины пихты при 130oС в течение 2 часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества (содержание лигнина 4.4%, степень делигнификации 91.8%), чем по предлагаемому способу (содержание лигнина 0.32%, степень делигнификации 99.6%).

Пример 15. Варку проводят при температуре 130oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, что и в примере 13, но продолжительность варки составляет 3 часа. Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 2. Примеры 13,15 показывают, что варка при температуре 130oС продолжительностью 2 и 3 часа позволяет получить целлюлозный полуфабрикат со степенью делигнификации 99.6 и более 99.9% соответственно. Содержание лигнина в целлюлозном полуфабрикате при 2-часовой варке составляет 0.32%, а при 3-часовой варке - менее 0.04% (см. табл.2).

Пример 16. Варку проводят при температуре 140oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, что и в примере 2, с продолжительностью 2 часа. Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 2.

Пример 17 (прототип). Варку древесины пихты проводят при температуре 140oС в течение 2 часов в растворе того же состава, что и в примере 16, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 2. Из сопоставления примеров 16 и 17 следует, что варка древесины пихты при 140oС в течение 2 часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества (содержание лигнина 0.9%, степень делигнификации 98.5%), чем по предлагаемому способу (содержание лигнина менее 0.04%, степень делигнификации более 99.9%).

Пример 18. Варку проводят при температуре 140oС в растворе того же состава, с предварительной УФ активацией реакционной смеси, что и в примере 16, но продолжительность варки составляет 3 часа. Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 2. Примеры 16, 18 показывают, что варка при температуре 140oС продолжительностью 2 и 3 часа позволяет получить целлюлозный полуфабрикат с содержанием целлюлозы 84.4-85.6% соответственно и степенью делигнификации более 99.9%. Содержание лигнина в целлюлозном полуфабрикате при 2- и 3-часовой варке менее 0.04% (см. табл.2).

Из данных таблицы 2 следует, что предварительная УФ активация реакционной смеси позволяет получить целлюлозный полуфабрикат с меньшим содержанием лигнина по сравнению с прототипом при всех изученных температурах варки. Наибольший эффект от УФ обработки наблюдается при температурах варки 120 - 140oС и продолжительности 3-2 часа.

Примеры 19, 20. Варку проводят при температуре 130oС в тех же условиях, что и в примерах 13, 15 с продолжительностью 2 и 3 часа. Отличия состоят в том, что мольное отношение пероксида водорода к уксусной кислоте в варочном растворе берется в количестве, равном 0.1 (см. табл. 3). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации при различной продолжительности варок представлены в таблице 3.

Примеры 19, 20 показывают, что применение варочного раствора с мольным отношением компонентов Н2О2/СН3СООН= 0.1 не позволяет получить целлюлозный полуфабрикат с достаточно высокой степенью делигнификации. Содержание лигнина в целлюлозном полуфабрикате при 2-часовой варке составляет 25.8%, а при 3-часовой варке 21.5% (см. табл.3).

Пример 21 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 3 часов при том же составе раствора, что и в примере 20, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 3. Из примеров 20 и 21 следует, что варка древесины пихты при 130oС в варочном растворе с мольным отношением компонентов Н2О2/СН3СООН=0.1 в течение 3 часов не позволяет получить качественного полуфабриката как в условиях прототипа, так и предлагаемого способа. Следовательно, использовать варочный раствор с мольным отношением компонентов Н2О2/СН3СООН=0.1 для получения целлюлозного полуфабриката нецелесообразно.

Примеры 22, 23. Варку проводят при температуре 130oС в тех же условиях, что и в примерах 19, 20 с продолжительностью 2 и 3 часа. Отличия состоят в том, что мольное отношение пероксида водорода к уксусной кислоте в варочном растворе берется в количестве, равном 0.3 (см. табл. 3). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации для соответственных времен варок представлены в таблице 3.

Примеры 22, 23 показывают, что применение варочного раствора с мольным отношением Н2О2/СН3СООН=0.3 позволяет получить целлюлозные полуфабрикаты со степенью делигнификации 66.1-91.3% для соответствующей продолжительности варки. Содержание лигнина в целлюлозном полуфабрикате при 2-часовой варке составляет 14.2%, а при 3-часовой варке 4.9% (см. табл.3). Удельный расход Н2О2 при 3-часовой варке составляет 2.5 г Н2О2 /г растворенного лигнина.

Пример 24 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 3 часов в растворе того же состава, что и в примере 23, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 3. Из примеров 24 и 23 следует, что варка древесины пихты при 130oС в варочном растворе с мольным отношением Н2O2/СН3СООН=0.3 в течение 3 часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества (содержание лигнина составляет 7.7%, степень делигнификации 85.7%), чем по предлагаемому способу (содержание лигнина 4.9%, степень делигнификации 91.3%).

Пример 25. Варку проводят при температуре 130oС в тех же условиях, что и в примере 22, с продолжительностью варки 2 часа. Отличие состоит в том, что мольное отношение пероксида водорода к уксусной кислоте в варочном растворе берется в количестве, равном 0.5 (см. табл. 3). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 3.

Пример 26 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 2 часов в растворе того же состава, что и в примере 25, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Выход целлюлозного полуфабриката, содержание в нем целлюлозы, лигнина и степень делигнификации представлены в таблице 3. Удельный расход пероксида водорода (Н2О2) при 2-часовой варке составляет 3.8 г Н2О2/г растворенного лигнина.

Из сопоставления примеров 26 и 25 следует, что варка древесины пихты при 130oС в варочном растворе с мольным отношением компонентов Н2О2/СН3СООН=0.5 в течение 2 часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества (содержание лигнина составляет 4.4%, степень делигнификации 91.8%), чем по предлагаемому способу (содержание лигнина 0.32%, степень делигнификации 99.6%).

Пример 27. Варку проводят при температуре 130oС в тех же условиях, что и в примере 25, с продолжительностью варки 3 часа. Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 3.

Сопоставление примеров 25 и 27 показывает, что применение варочного раствора с мольным отношением компонентов Н2О2/СН3СООН=0.5 позволяет получить целлюлозный полуфабрикат с содержанием лигнина при 2-часовой варке 0.32%, а при 3-часовой варке не более 0.04% (см. табл.3).

Примеры 28, 29. Варку проводят при температуре 130oС в тех же условиях, что и в примере 25, с продолжительностью 2 и 3 часа соответственно. Отличие состоит в том, что мольное отношение пероксида водорода к уксусной кислоте в варочном растворе берется в количестве, равном 0.7 (см. табл. 3). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации при различной продолжительности варок представлены в таблице 3.

Сопоставление примеров 28 и 29 показывает, что варка продолжительностью 2 часа (пример 28) позволяет получить целлюлозный полуфабрикат с содержанием целлюлозы 81.2%, лигнина менее 0.04% и степенью делигнификации более 99.9% (см. табл.3).

Варку продолжительностью 3 часа (пример 29) проводить нецелесообразно, так как это приводит к резкому снижению выхода целлюлозного полуфабриката (до 25.0%) и образованию так называемого "псевдолигнина" (6.6%) за счет побочных реакций конденсации с участием продуктов деструкции лигнина.

Пример 30 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 3 часов в растворе того же состава, что и в примере 29, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 3. Из сопоставления примеров 29 и 30 следует, что варка древесины пихты при 130oС в растворе с мольным отношением Н2О2/СН3СООН= 0.7 в течение 3 часов в условиях прототипа дает худшие результаты, чем предлагаемый способ (см. табл.3). Из сопоставления примеров 29 и 30 следует, что нецелесообразно проводить варку древесины пихты в растворе с мольным отношением Н2О2/СН3СООН=0.7 в течение 3 часов из-за низкого выхода целлюлозного полуфабриката и наличия в нем "псевдолигнина".

Из данных таблицы 3 следует, что предлагаемый способ получения целлюлозного полуфабриката из древесины пихты наиболее эффективен для варочных растворов с мольным отношением Н2О2/СН3СООН= 0.3-0.7 при варке продолжительностью 3-2 часа соответственно.

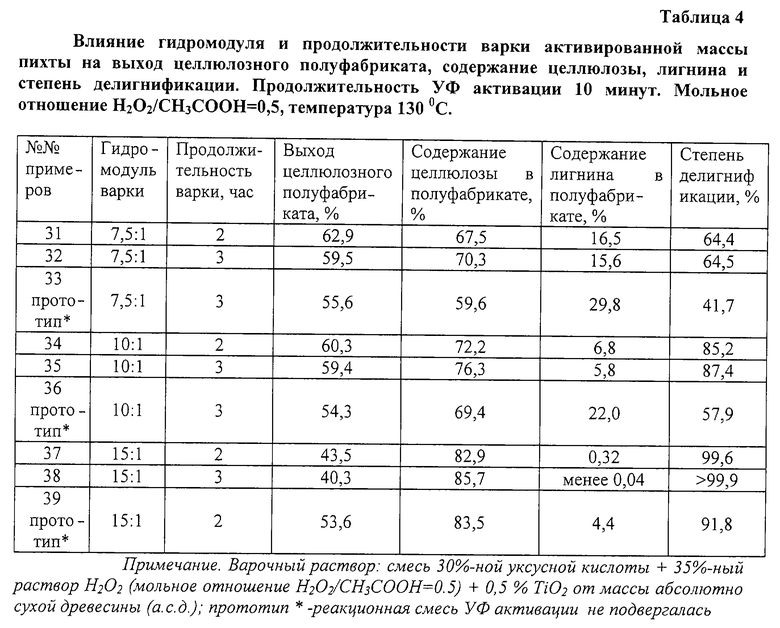

Примеры 31, 32. Варку проводят при температуре 130oС в тех же условиях, что и в примере 25, с продолжительностью варки 2 и 3 часа. Отличие состоит в том, что варки проводят при значениях гидромодуля 7,5:1 (см. табл.4). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации при различной продолжительности варок представлены в таблице 4.

Сопоставление примеров 31 и 32 показывает, что варка древесины пихты при гидромодуле 7,5:1 с мольным отношением компонентов Н2О2/СН3СООН=0.5 позволяет получить целлюлозный полуфабрикат с выходом 62.9-59.5% и степенью делигнификации 64.4-64.5% при продолжительности 2-3 часа варки. Содержание лигнина в целлюлозном полуфабрикате: оно составляет 16.5% при 2-часовой варке и 15.6% при 3-часовой варке (см. табл.4).

Пример 33 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 3 часов в растворе того же состава и при гидромодуле, что и в примере 32, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 4. Из сопоставления примеров 33 и 32 следует, что варка древесины пихты при гидромодуле 7,5:1 в течение 3 часов в условиях прототипа (пример 33) дает целлюлозный полуфабрикат худшего качества, чем по предлагаемому способу (см. табл.4).

Из сопоставления примеров 31 и 32 следует, что варку древесины пихты в растворе с мольным отношением Н2О2/СН3СООН=0.5 при гидромодуле 7,5:1 проводить нецелесообразно из-за высокого содержания лигнина в целлюлозном полуфабрикате.

Примеры 34, 35. Варку проводят при температуре 130oС с продолжительностью варки 2 и 3 часа аналогично примерам 31 и 32, но при значениях гидромодуля 10:1 (см. табл.4). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации представлены в таблице 4.

Сопоставление примеров 34 и 35 показывает, что варка древесины пихты при гидромодуле 10: 1 с мольным отношением Н2О2/СН3СООН=0.5 позволяет получить целлюлозный полуфабрикат с выходом 60.3-59.4% и степенью делигнификации 85.2-87.4%. Содержание лигнина в целлюлозном полуфабрикате составляет 6.8% при 2-часовой варке и 5.8% при 3-часовой варке (см. табл.4). Удельный расход пероксида водорода (Н2О2) при 3-часовой варке составляет 2.6 г H2O2/г растворенного лигнина.

Пример 36 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 3-х часов при том же составе раствора и гидромодуле, что и в примере 35, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 4. Из сопоставления примеров 36 и 35 следует, что варка древесины пихты при гидромодуле 10:1 в течение 3-х часов в условиях прототипа дает целлюлозный полуфабрикат худшего качества, чем по предлагаемому способу (см. табл.4).

Из анализа примеров 34 и 35 следует, что варка древесины пихты по предлагаемому способу в варочном растворе с мольным отношением Н2О2/СН3СООН= 0.5, и гидромодуле 10: 1 позволяет получить целлюлозный продукт с выходом 60.3-59.4%, содержанием лигнина 6.8-5.8% и степенью делигнификации 85.2-87.4% при продолжительности 2 и 3 часа, соответственно.

Примеры 37, 38. Варку проводят при температуре 130oС в тех же условиях, что и в примерах 34 и 35, Отличие состоит в том, что варки проводят при значениях гидромодуля 15: 1 (см. табл.4). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина, а также о степени делигнификации при различной продолжительности варок представлены в таблице 4.

Сопоставление примеров 37 и 38 показывает, что варка древесины пихты в растворе при гидромодуле 15:1 с мольным отношением Н2О2/СН3СООН=0.5 позволяет получить целлюлозный полуфабрикат с выходом 43.5-40.3% и степенью делигнификации 99.6-99.9%. Содержание лигнина в целлюлозном полуфабрикате составляет 0.32% при 2-часовой варке и менее 0,04% при 3-часовой варке (см. табл.4).

Пример 39 (прототип). Варку древесины пихты проводят при температуре 130oС в течение 2-х часов в растворе того же состава и при том же гидромодуле, что и в примере 37, но по условиям прототипа (реакционная смесь УФ активации не подвергалась). Данные о выходе целлюлозного полуфабриката, содержании в нем целлюлозы, лигнина и о степени делигнификации представлены в таблице 4. Из сопоставления примеров 39 и 37 следует, что варка древесины пихты при гидромодуле 15: 1 в течение 2-х часов в условиях прототипа дает худшие результаты, чем предлагаемый способ (см. табл.4).

Из сопоставления примеров 37 и 38 следует, что варка древесины пихты по предлагаемому способу в варочном растворе с мольным отношением Н2O2/СН3СООН= 0.5, при гидромодуле 15:1 и продолжительности 2 и 3 часа позволяет получить целлюлозные продукты с выходом 43.5-40.3%, содержанием лигнина 0.32-0.04% и степенью делигнификации 99.6-99.9%.

Таким образом, предлагаемый способ получения целлюлозного полуфабриката имеет следующие преимущества по сравнению с прототипом:

- Повышено качество целлюлозного полуфабриката за счет снижения содержания лигнина до 0.04% (в прототипе 0.8%).

- Снижено мольное отношение реагентов Н2О2/СН3СООН до 0.3, что позволило сократить расход пероксида водорода до 2.5 грамм H2O2/на грамм растворенного лигнина (в прототипе 3.8 грамм Н2О2/на грамм растворенного лигнина) при одновременном улучшении качества целлюлозного полуфабриката.

- Уменьшен гидромодуль процесса варки до 10:1, что позволило сократить расход пероксида водорода до 2.6 грамм Н2О2/на грамм растворенного лигнина (в прототипе 3.8 грамм Н2О2/на грамм растворенного лигнина) при одновременном улучшении качества целлюлозного полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2004 |

|

RU2251602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2203995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2490384C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ИЗ СОЛОМЫ ЗЛАКОВЫХ | 2006 |

|

RU2312110C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2172369C1 |

Способ касается производства целлюлозы для бумаг и картона различного назначения и может быть использован в целлюлозно-бумажной промышленности. В древесные отходы добавляют варочный раствор, состоящий из 30%-ной уксусной кислоты, 35%-ного пероксида водорода и катализатора диоксида титана. Реакционную смесь подвергают УФ-активации в течение 5-20 мин. Затем осуществляют варку при мольном отношении пероксида водорода к уксусной кислоте 0,3-0,7 и гидромодуле 10:1-15:1. Техническим результатом является снижение содержания лигнина и улучшение качества целлюлозного полуфабриката. 2 з.п. ф-лы, 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПУЛЬПЫ ИЗ ДРЕВЕСНОЙ ЩЕПЫ | 1991 |

|

RU2010067C1 |

| Способ приготовления пульпы из древесной щепы | 1972 |

|

SU454752A3 |

| Способ получения целлюлозы | 1975 |

|

SU690101A1 |

| US 3553076 А, 05.01.1971 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ ОТ ЗАСАСЫВАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ПРИ ВЗЛЕТЕ И ПОСАДКЕ САМОЛЕТА | 1970 |

|

SU325891A2 |

| GB 1546877 А, 31.05.1979. | |||

Авторы

Даты

2003-11-27—Публикация

2003-02-06—Подача