Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортирования сжатых и сжиженных газов, преимущественно огнетушителей.

Известна конструкция баллона, включающего стакан с горловиной, край которой размещен в кольцевом пазу втулки, а герметизация соединения втулки с горловиной осуществляется пайкой [1].

Недостатком известной конструкции являются высокие требования по точности к процессу изготовления сосуда высокого давления путем нарезания проточки во втулке, обеспечение высокой точности процесса формирования горловины, край которой размещается в кольцевом пазу втулки. Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповании, а чем выше мощность пресса, тем ниже точность изготовления. При этом изготовление стакана является очень трудоемким процессом, требующим длительного времени, средств и мощного оборудования.

Известен баллон высокого давления, включающий стакан с горловиной, внутренняя поверхность которой выполнена в виде поверхности второго порядка, скрепленную с ней при помощи сварки втулку, боковая поверхность которой выполнена в виде поверхности второго порядка, причем часть втулки, расположенная внутри баллона, снабжена кольцевым утолщением, кроме того, внутренняя поверхность горловины и поверхность утолщения на втулке, контактирующая с горловиной, выполнены как в виде разных, так и одинаковых поверхностей второго порядка, а также в виде конических [2].

Недостатком известной конструкции являются высокие требования к изготовлению сосуда в целом и повышенная сложность процесса изготовления стакана и втулки, что значительно увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Известен способ изготовления баллона давления, включающий закрепление втулки в формователе, формирование горловины с размещением края горловины в проточке втулки и герметизацию стыка с втулкой пайкой [1].

Недостатком известного способа является то, что при размещении края горловины в проточке втулки необходимо обеспечивать высокую точность изготовления втулки, формирователя и крепления втулки к формирователю или при отсутствии такого требования появляется зазор между внутренней стенкой горловины и соответствующей поверхностью в проточке втулки, таким образом, пайка становится одновременно герметизирующим и несущим элементом. В последнем случае снижается надежность работы баллона высокого давления при длительном хранении сжиженного или сжатого газа. Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповке, а чем выше мощность пресса, тем ниже точность изготовления.

Известен способ изготовления баллона высокого давления, включающий ориентацию втулки, формирование горловины на стакане, фиксацию втулки в горловине с последующей герметизацией, при этом вначале осуществляют ориентацию втулки относительно стакана посредством размещения внутри стакана, а после формирования горловины перемещают втулку в направлении горловины до упора во внутреннюю поверхность горловины [2].

Недостатком известного способа является высокая трудоемкость изготовления стакана, заключающаяся в многочисленных переходах при глубокой вытяжке и формировании профиля толстостенного стакана, в необходимости использования значительного количества технологического оборудования больших мощностей и усилий. Кроме того, требуется высокая точность в получении конических поверхностей при изготовлении горловины и втулки. Все это увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Задачей изобретения является создание надежной технологичной конструкции баллона высокого давления и менее трудоемкого способа его изготовления путем снижения требований к точности геометрических размеров деталей баллона, уменьшения количества операций обработки давлением и технологического оборудования и использования стандартного профильного металлопроката при изготовлении баллонов высокого давления в условиях серийного и массового производств.

Поставленная задача решается с помощью предлагаемой конструкции баллона высокого давления, содержащего корпус в виде трубы, в верхней части которой при помощи сварки закреплена крышка, а в нижней - днище повышенной жесткости, при этом концы трубы, выступающие над вставленными вовнутрь трубы крышкой и днищем, сформированы в виде отдельных сегментов перед сваркой и выполнены с возможностью контакта с внешним торцом крышки и днища, причем контакт радиально сформированных концов трубы с торцами крышки и днища прерывистый.

Наряду с этим, поставленная задача решается с помощью предлагаемого способа изготовления баллона высокого давления, включающего фиксацию и крепление в трубе крышки и днища, а также герметизацию стыков, при этом вначале осуществляют внутри верхней части трубы фиксацию прерывистым сварочным швом крышки, а в нижней части трубы - днища, затем радиальное прерывистое формирование концов трубы, выступающих над вставленными вовнутрь трубы крышкой и днищем, в виде отдельных сегментов в местах, где нет фиксирующего сварочного шва, и в конце герметизацию стыков путем нанесения в несформированных концах трубы угловых сварочных швов, а в сформированных - нахлесточных сварочных швов.

Особенности конструкции баллона высокого давления и способа его изготовления поясняются чертежами.

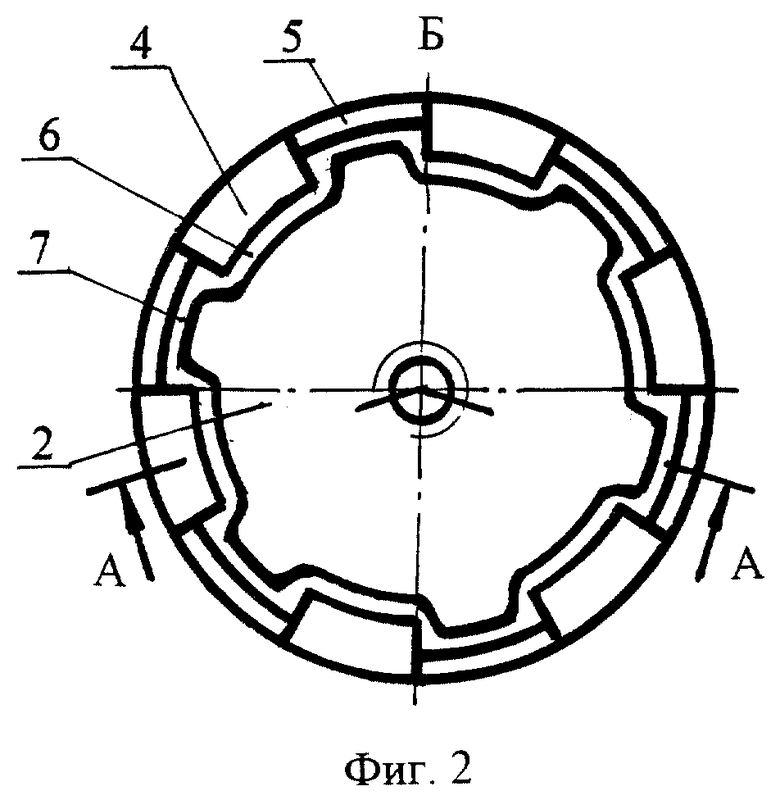

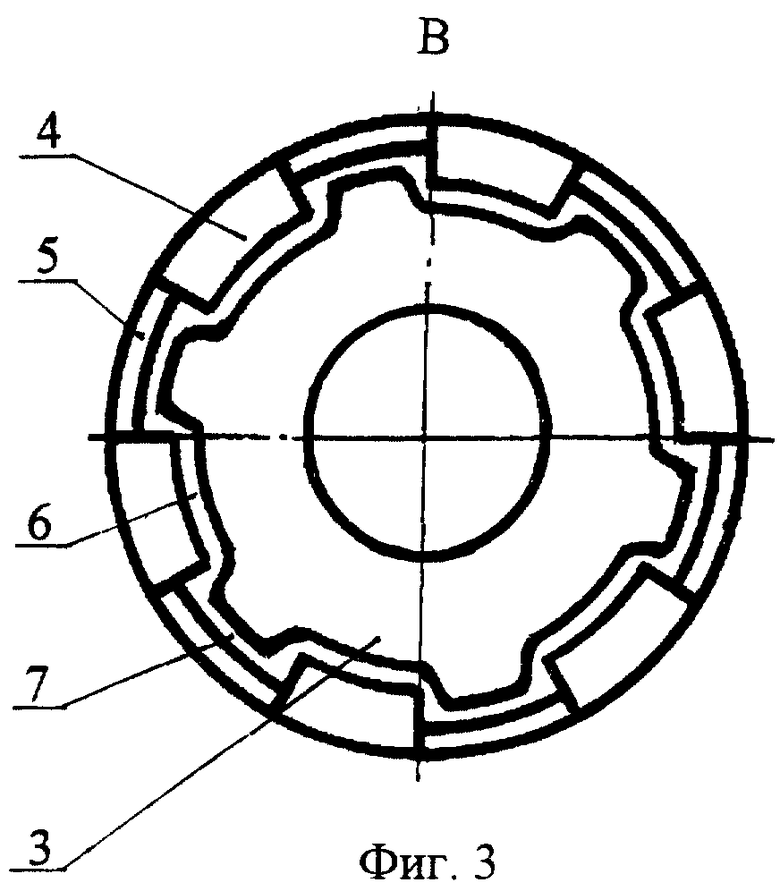

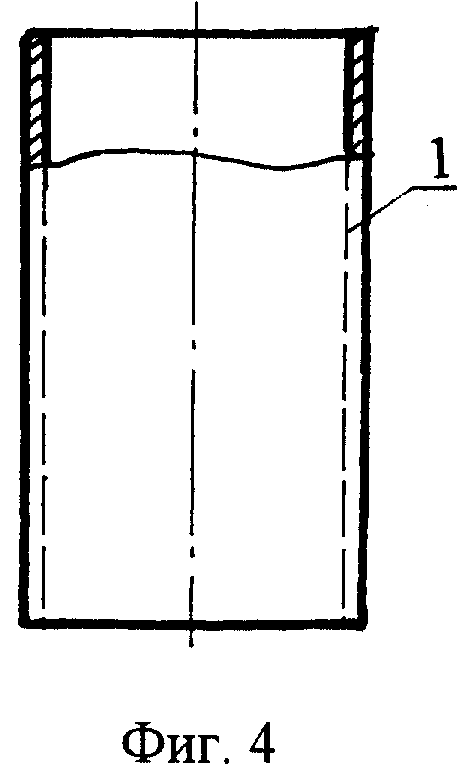

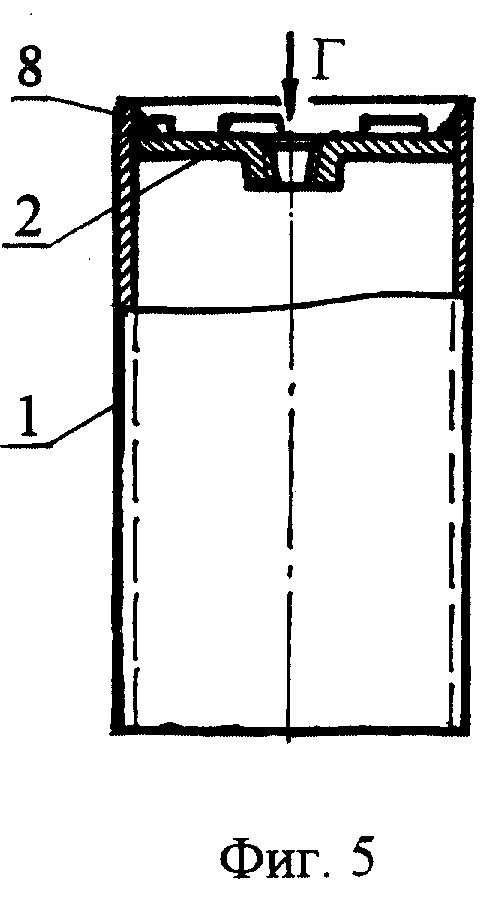

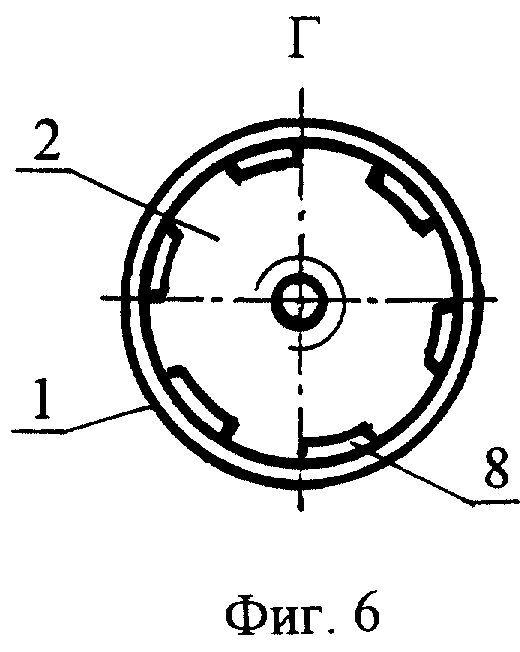

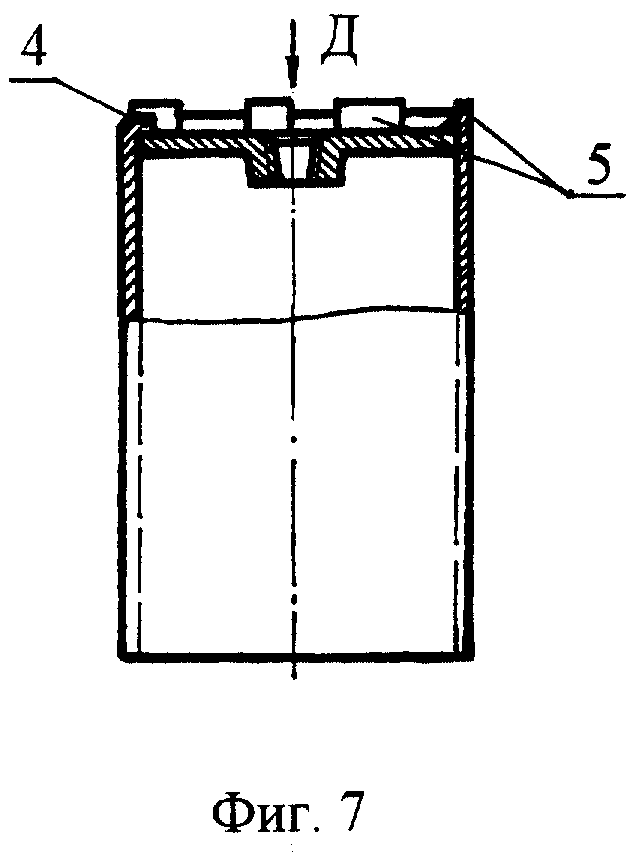

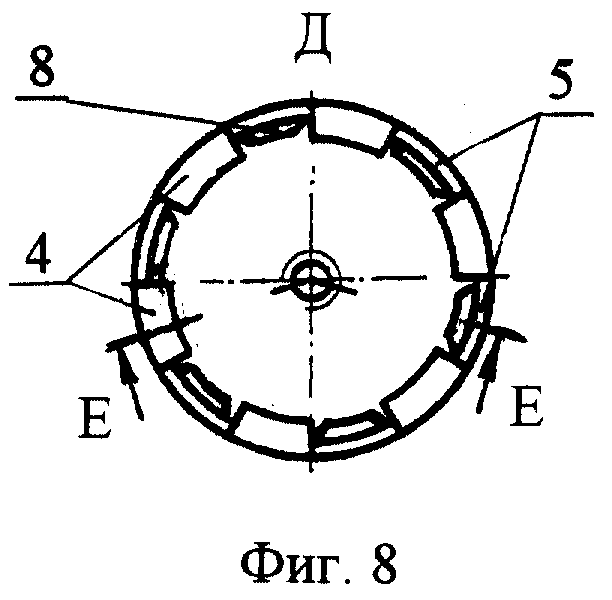

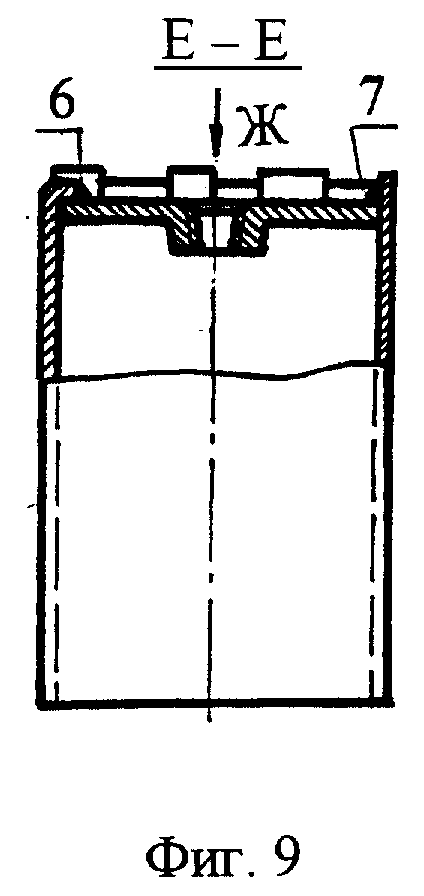

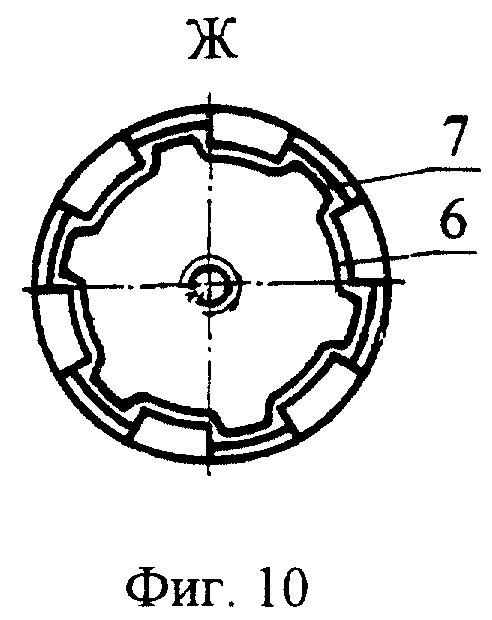

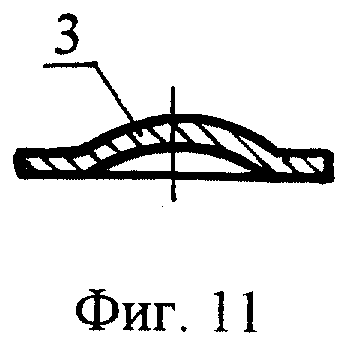

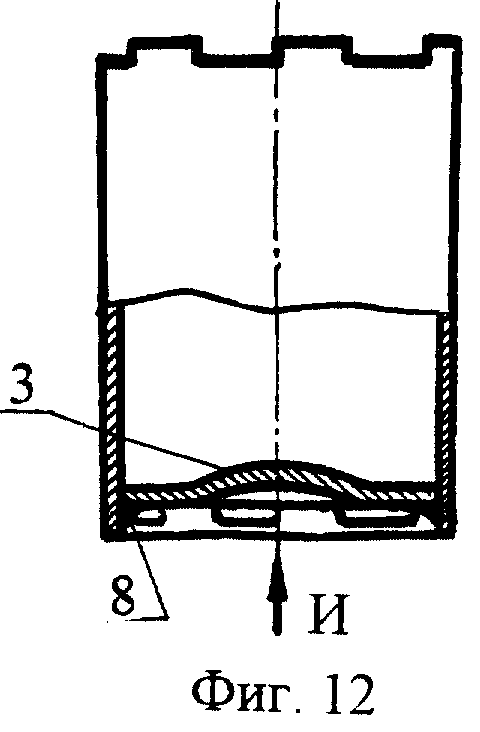

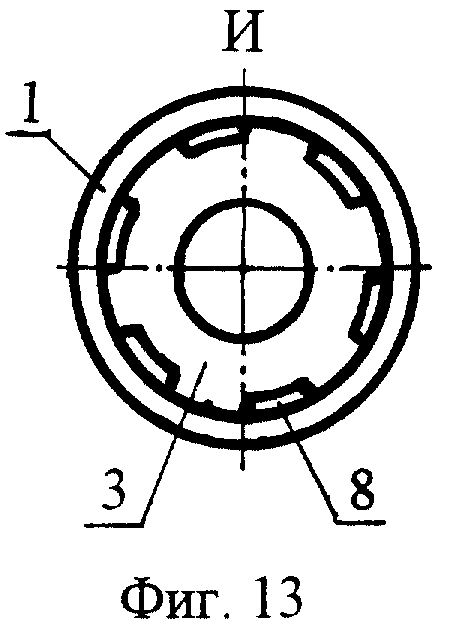

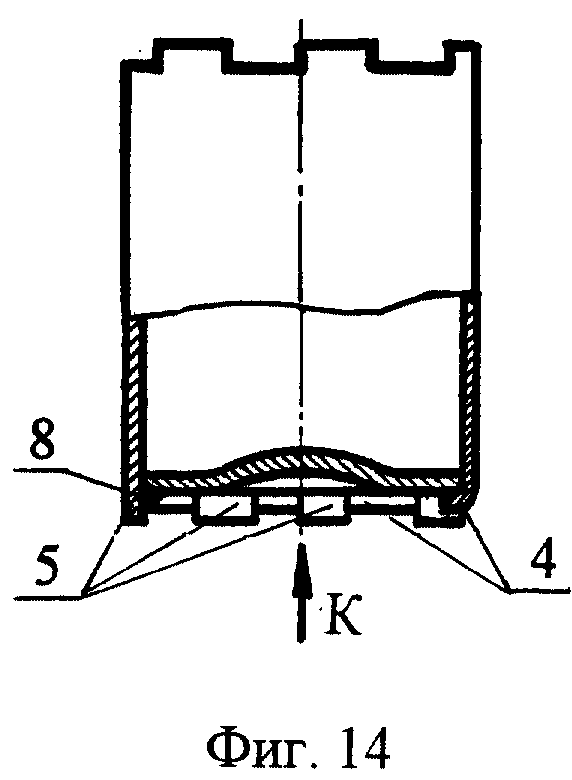

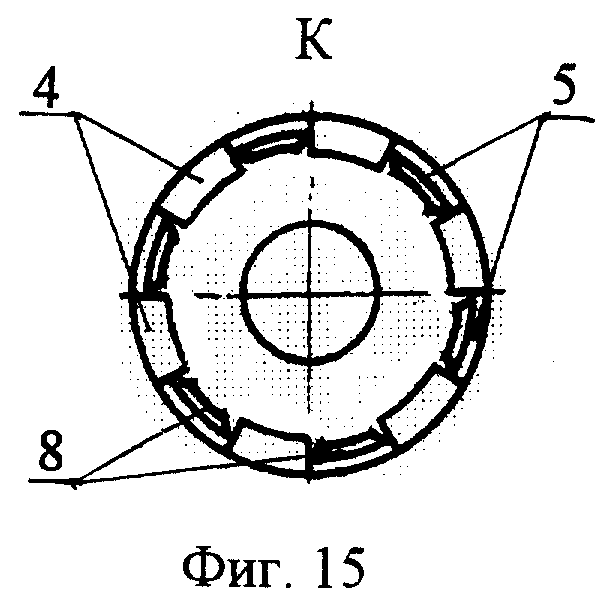

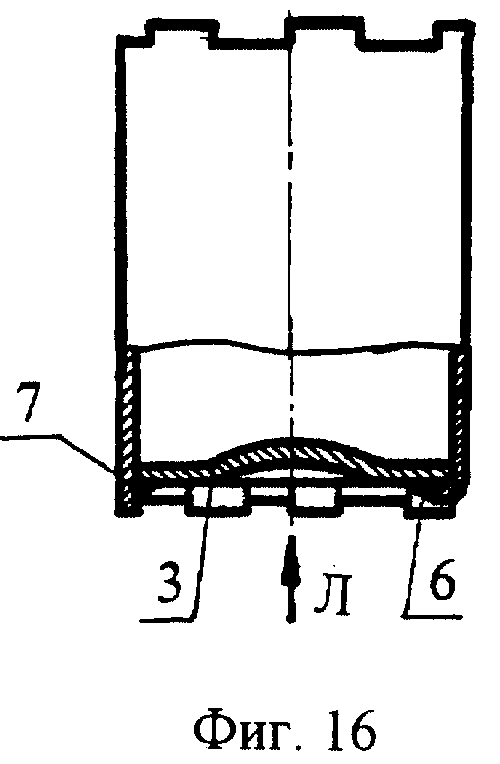

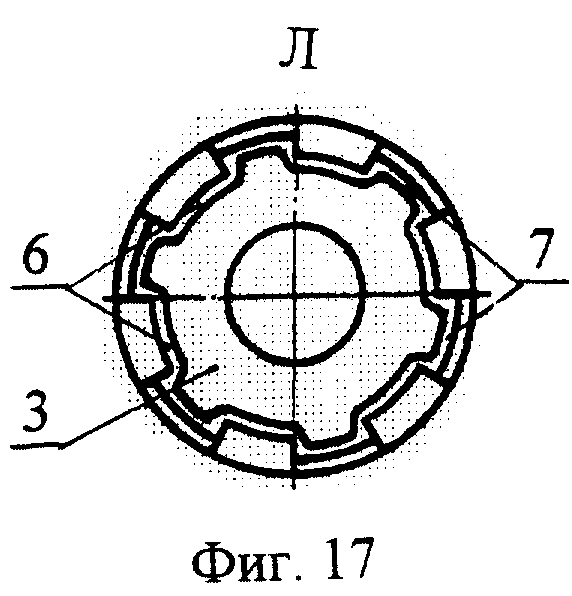

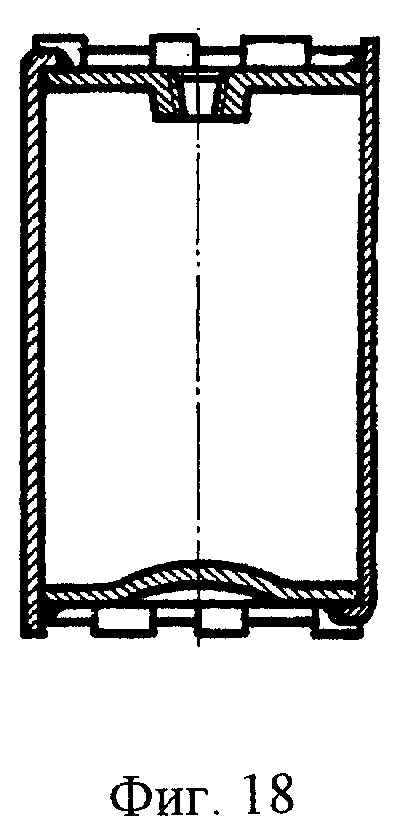

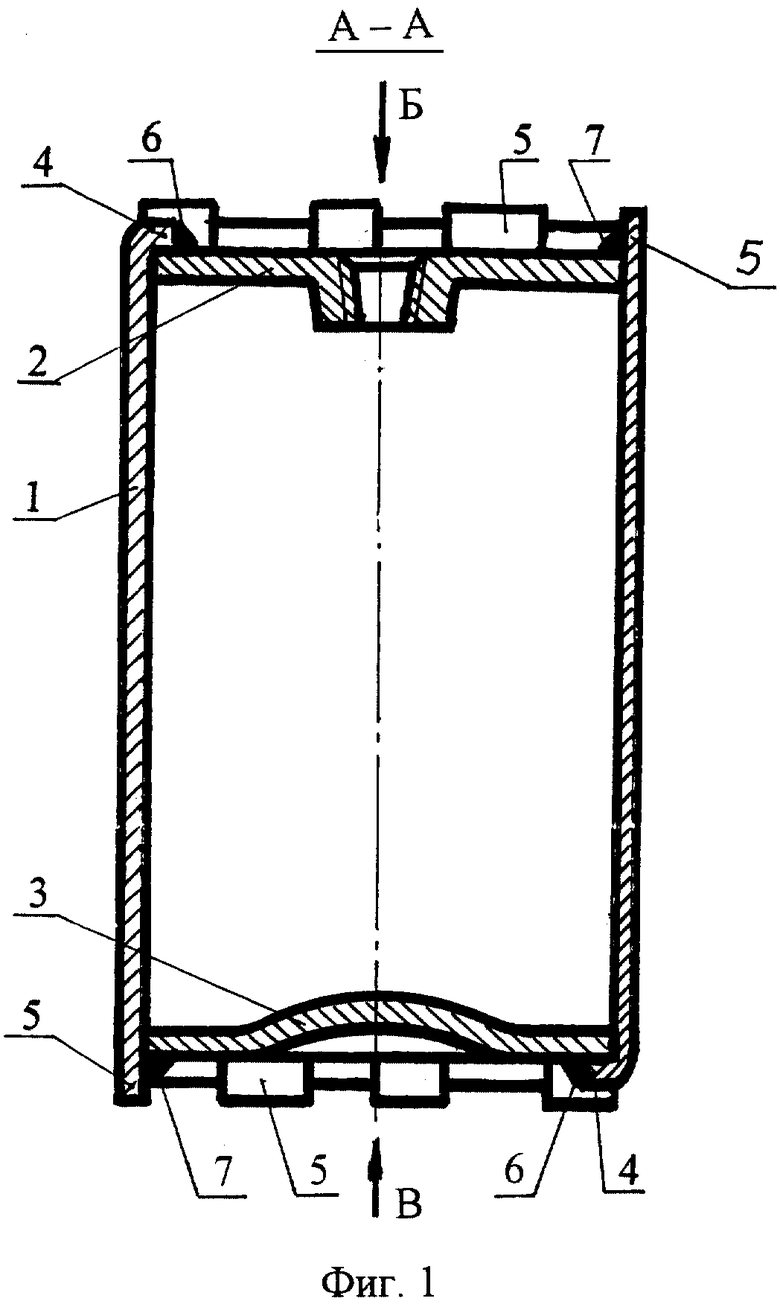

На фиг.1 изображен баллон высокого давления, продольное сечение по А-А на фиг.2; на фиг.2 - вид сверху по Б на фиг.1; на фиг.3 - вид снизу по В на фиг.1. На фиг.4-18 изображена последовательность реализации способа изготовления баллона высокого давления, где на фиг.4 - заготовка - труба; на фиг.5 - фиксация крышки внутри верхней части трубы прерывистым сварным швом; на фиг.6 - вид сверху по Г на фиг.5; на фиг.7 - радиальное прерывистое формирование верхней части трубы, выступающей над крышкой; на фиг.8 - вид сверху по Д на фиг.7; на фиг.9 - герметизация стыка трубы с крышкой, частичный продольный разрез по Е-Е на фиг.8; на фиг.10 - вид сверху по Ж на фиг.9; на фиг.11 - днище повышенной жесткости; на фиг.12 - фиксация днища внутри нижней части трубы прерывистым сварным швом; на фиг.13 - вид снизу по И на фиг.12; на фиг.14 - радиальное прерывистое формирование нижней части трубы, выступающей над днищем; на фиг.15 - вид снизу по К на фиг.14; на фиг.16 - герметизация стыка трубы с днищем; на фиг.17 - вид снизу по Л на фиг.16; на фиг.18 - контроль готового изделия.

Баллон высокого давления включает корпус 1 в виде трубы, в верхней части которой при помощи сварки закреплена крышка 2, а в нижней при помощи сварки закреплено днище 3 повышенной жесткости.

Концы 4 корпуса 1, выступающие над вставленными во внутрь трубы крышкой 2 и днищем 3, сформированы в виде отдельных сегментов перед герметизирующей сваркой и выполнены с возможностью контакта с внешним торцом крышки 2 и днища 3, причем контакт радиально сформированных в виде отдельных сегментов концов 4 трубы 1 с торцами крышки 2 и днища 3 прерывистый.

Радиально сформированные концы 4 корпуса 1 в виде отогнутых сегментов чередуются с несформированными концами 5 корпуса, при этом длины отогнутых 4 и прямых 5 сегментов равны.

Герметичность соединения крышки 2 и днища 3 с корпусом 1 обеспечивается кольцевыми сварными швами, причем герметичность соединения отогнутых сегментов 4 корпуса с торцами крышки 2 и днища 3 обеспечивается нахлесточным 6 сварным швом, а герметичность прямых сегментов 5 корпуса с крышкой 2 и днищем 3 - угловым 7 сварным швом.

Коническое резьбовое отверстие в крышке 2 предназначено для крепления вентиля (на фиг.1 не показан).

Работа баллона высокого давления осуществляется следующим образом.

Газ, хранящийся в баллоне под высоким давлением, через крышку 2 и днище 3, находящиеся внутри корпуса 1, действует на радиально сформированные отогнутые сегменты 4 корпуса 1. Таким образом, силовым элементом в соединении корпуса 1 с крышкой 2 и днищем 3 при эксплуатации баллона являются радиально сформированные сегменты 4 корпуса 1, при этом по неровностям сопрягаемых поверхностей крышки 2, днища 3 и корпуса 1 газ может проникать в атмосферу. Герметизирующими элементами в вышеназванных соединениях являются кольцевые сварные швы, меняющие свой вид: нахлесточные 6 - для герметизации отогнутых сегментов 4 корпуса с крышкой и днищем и угловые 7 - для герметизации прямых сегментов 5 корпуса с крышкой и днищем.

Предлагаемый способ изготовления баллона высокого давления включает фиксацию и крепление в трубной заготовке 1 (фиг.4) крышки 2 и днища 3, а также герметизацию стыков, при этом вначале осуществляют внутри верхней части трубы 1 фиксацию прерывистым сварочным швом 8 крышки 2 (фиг.5 и 6), а в нижней части трубы 1 - днища 3 (фиг.11-13), затем радиальное прерывистое формирование концов 4 трубы 1, выступающих над вставленными вовнутрь трубы 1 крышкой 2 (фиг.7 и 8) и днищем 3 (фиг.14 и 15), в виде отдельных сегментов в местах, где нет фиксирующего сварочного шва 8, и в конце герметизацию стыков путем нанесения в несформированных концах 5 трубы 1 угловых сварных швов 7, а в сформированных 4 - нахлесточных сварных швов 6 (фиг.9 и 10, 16 и 17). Двойное нанесение сварочных швов: вначале фиксирующего, а затем герметизирующего в местах несформированных сегментов 5, позволяет увеличить прочность и надежность соединений корпуса с крышкой и днищем.

Радиальное формирование концов 4 трубы в виде прерывистых отогнутых сегментов с оставлением прямых сегментов 5 позволяет уменьшить трудоемкость способа изготовления несущих элементов баллона, снизить требования к точности геометрических размеров деталей баллона, уменьшить количество операций и усилия обработки давлением, а также технологического оборудования.

Пример. Изготовлялся баллон высокого давления Рраб=22,5 МПа. Наименование баллона БВД-2000. Марка огнетушителя - ОУ-2. Габаритные размеры баллона ⊘108 х 325 мм. Масса баллона - 5,5 кг. Заготовка корпуса - стальная бесшовная горячекатанная труба 108 х 5 ГОСТ 8734 / В 20 ГОСТ 8733) длиной 325 мм. Крышка изготовлялась по внутреннему диаметру трубы в размеры ⊘98 х 6 мм. Днище штамповалось в размеры ⊘98 х16 мм из листового проката толщиной 6 мм.

Вначале внутри верхней части трубы фиксировали крышку прерывистым сварочным швом по ГОСТ 14771-Т1-МП, длина шва - 25 мм, расстояние между швами - 25 мм. Всего по окружности накладывали 6 сварочных швов (см. фиг.5 и 6). Затем формировали выступающий над крышкой верхний торец трубы в виде шести отдельных сегментов длиной 25 мм в местах между сварочными швами, расстояние между сегментами - 25 мм (см. фиг.7 и 8). В конце производилась герметизация соединения крышки с корпусом путем нанесения нахлесточных сварных швов в местах сформированных отогнутых сегментов и угловых сварных швов в остальных местах (см. фиг.9 и 10) по ГОСТ 14771-У2-МП 135- 8.

8.

Соединение днища с нижним концом трубы производилось аналогично. Вначале внутри нижней части трубы фиксировали днище прерывистым сварочным швом по ГОСТ 14771-Т1-МП, длина шва - 25 мм, расстояние между швами - 25 мм. Всего по окружности накладывали 6 сварочных швов (см. фиг.12 и 13). Затем формировали выступающий над днищем нижний торец трубы в виде шести отдельных сегментов длиной 25 мм в местах между сварочными швами, расстояние между сегментами - 25 мм (см. фиг.14 и 15). В конце производилась герметизация соединения днища с корпусом путем нанесения нахлесточных сварных швов в местах сформированных отогнутых сегментов и угловых сварных швов в остальных местах (см. фиг.16 и 17) по ГОСТ 14771-У2-МП135- 8.

8.

Реализованный способ изготовления баллона высокого давления БВД-2000 позволил снизить требования по точности изготовления, уменьшить количество брака и снизить трудоемкость изготовления в 2,4 раза по сравнению с прототипом [2].

Предложенный способ изготовления и конструкция баллона высокого давления дают возможность повысить надежность, долговечность и технологичность, снизить требования к точности изготовления, уменьшить количество операций и технологического оборудования и использовать стандартный профильный металлопрокат при изготовлении баллонов высокого давления в условиях серийного и массового производств, уменьшить трудоемкость изготовления и контроля, сократить расходы материалов не снижая качества изделия.

Источники информации

1. Патент США 2405201, НКл. 29-422, опубл. 06.08.46.

2. Полезная модель РО 12209 01. Баллон давления. Федулов С.А., 16.12.99 - прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ ТРУБЫ | 2001 |

|

RU2181858C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196270C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2234633C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2180947C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2188356C2 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И РАСПОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2198331C2 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

1 Баллон предназначен для длительного хранения и транспортировки сжиженных газов, а способ - для изготовления баллона. Баллон содержит корпус, выполненный в виде трубы, в верхней части которой при помощи сварки закреплена крышка, а в нижней, днище повышенной жесткости, при этом концы трубы, выступающие над вставленными вовнутрь трубы крышкой и днищем, сформированы в виде отдельных сегментов перед сваркой и выполнены с возможностью контакта с внешним торцом крышки и днища, причем контакт радиально сформированных концов трубы с торцами крышки и днища прерывистый. Способ изготовления баллона включает фиксацию и крепление в трубе крышки и днища, а также герметизацию стыков, при этом вначале осуществляют внутри верхней части трубы фиксацию прерывистым сварочным швом крышки, а в нижней части трубы - днища, затем радиальное прерывистое формирование концов трубы, выступающих над вставленными вовнутрь трубы крышкой и днищем, в виде отдельных сегментов в местах, где нет фиксирующего сварочного шва, и в конце герметизацию стыков путем нанесения в несформированных концах трубы угловых сварочных швов, а в сформированных - нахлесточных сварочных швов. Технический результат - повышение надежности. 2 с.п. ф-лы, 18 ил.

| Прибор для определения осевой линии коромысла весов | 1927 |

|

SU12209A1 |

| GB 751049 A, 27.06.1956 | |||

| СПИЧЕЧНАЯ КОРОБКА | 1992 |

|

RU2062589C1 |

| УСТРОЙСТВО РЕВЕРСИРОВАНИЯ ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ СО СТВОРКАМИ В ВИДЕ КОВШЕЙ (ВАРИАНТЫ) | 1997 |

|

RU2145389C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2157482C1 |

Авторы

Даты

2002-12-20—Публикация

2001-03-06—Подача