Изобретение относится к области обработки металлов давлением и резанием и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортировки сжатых и сжиженных газов, преимущественно для изготовления огнетушителей углекислотных.

Известен способ изготовления баллона высокого давления, состоящего из стакана с горловиной, отверстие которой допускает свободное прохождение втулки внутрь стакана и обратно. Такая втулка закрепляется на горловине с помощью кольцевого сварного шва, выполняющего одновременно роль крепежного и герметизирующего элемента конструкции. Стакан с горловиной изготавливается при помощи обработки заготовки давлением и резанием (Р.Никольс. Конструирование и технология изготовления сосудов давления. М., Машиностроение, 1975, с.271).

Недостатком такого способа является то, что сварной шов является несущим, что требует применения методов неразрушающего контроля. Кроме этого, проводятся испытания герметичности стыка. Все это увеличивает трудоемкость изготовления и стоимость баллона.

Наиболее близким по технической сущности к заявляемому способу

является способ изготовления баллона высокого давления, включающий формирование верхней горловины корпуса и фиксацию втулки, в котором формируют нижнюю горловину корпуса, днище профилируют штампованием, размещают в нижней горловине и герметизируют стык путем нанесения кольцевого сварного шва, затем по мере формирования верхней горловины в ней осуществляют крепление втулки при помощи запрессовывания штифтов и герметизируют стыки путем нанесения кольцевых сварных швов (Патент РФ №2180947, F17C 1/00, 2001 г.).

Недостатками этого способа является высокая трудоемкость изготовления, заключающаяся в многочисленных переходах и использовании значительного количества технологического оборудования, что увеличивает стоимость баллона высокого давления.

Перед авторами стояла задача создания способа изготовления баллона высокого давления, позволяющего выпускать изделия с меньшей трудоемкостью и применением современных операций технологии, с получением конечных изделий с меньшей стоимостью.

Это достигается за счет того, что в известном способе изготовления баллона высокого давления, состоящего из корпуса с горловиной, выполненной за одно целое с корпусом, и днища, включающем отрезание от трубы трубной заготовки, формирование из нее корпуса с горловиной, формирование днища, соединение корпуса с днищем и герметизацию их соединения сваркой, осуществляют токарную обработку кромки отрезанной трубной заготовки и части ее поверхности для формирования горловины, первый обжим горловины, отжиг кромки обжатой части заготовки, токарную обработку нижней открытой части трубной заготовки под обжим, двухсторонний обжим и окончательную формовку горловины, причем корпус с днищем соединяют при помощи жесткого механического замкового соединения, для чего осуществляют токарную обработку кромки днища под него и сварку, затем нарезают резьбу в горловине с обеспечением посадочного места для штуцера.

Жесткое механическое замковое соединение корпуса с днищем осуществляют в холодном состоянии.

Первый обжим трубной заготовки осуществляют в холодном состоянии со степенью деформации 0,4÷0,43 и углом обжима до 22°.

Сварку производят в два прохода.

Заявляемый способ изготовления баллона высокого давления обладает совокупностью существенных признаков, не известных из уровня техники для способов подобного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения.

Заявляемый способ изготовления баллона высокого давления, по мнению заявителя и авторов, соответствует критерию «изобретательский уровень», т.к. для специалистов он явным образом не следует из уровня техники, т.е. не известен из доступных источников научной, технической и патентной информации на дату подачи заявки.

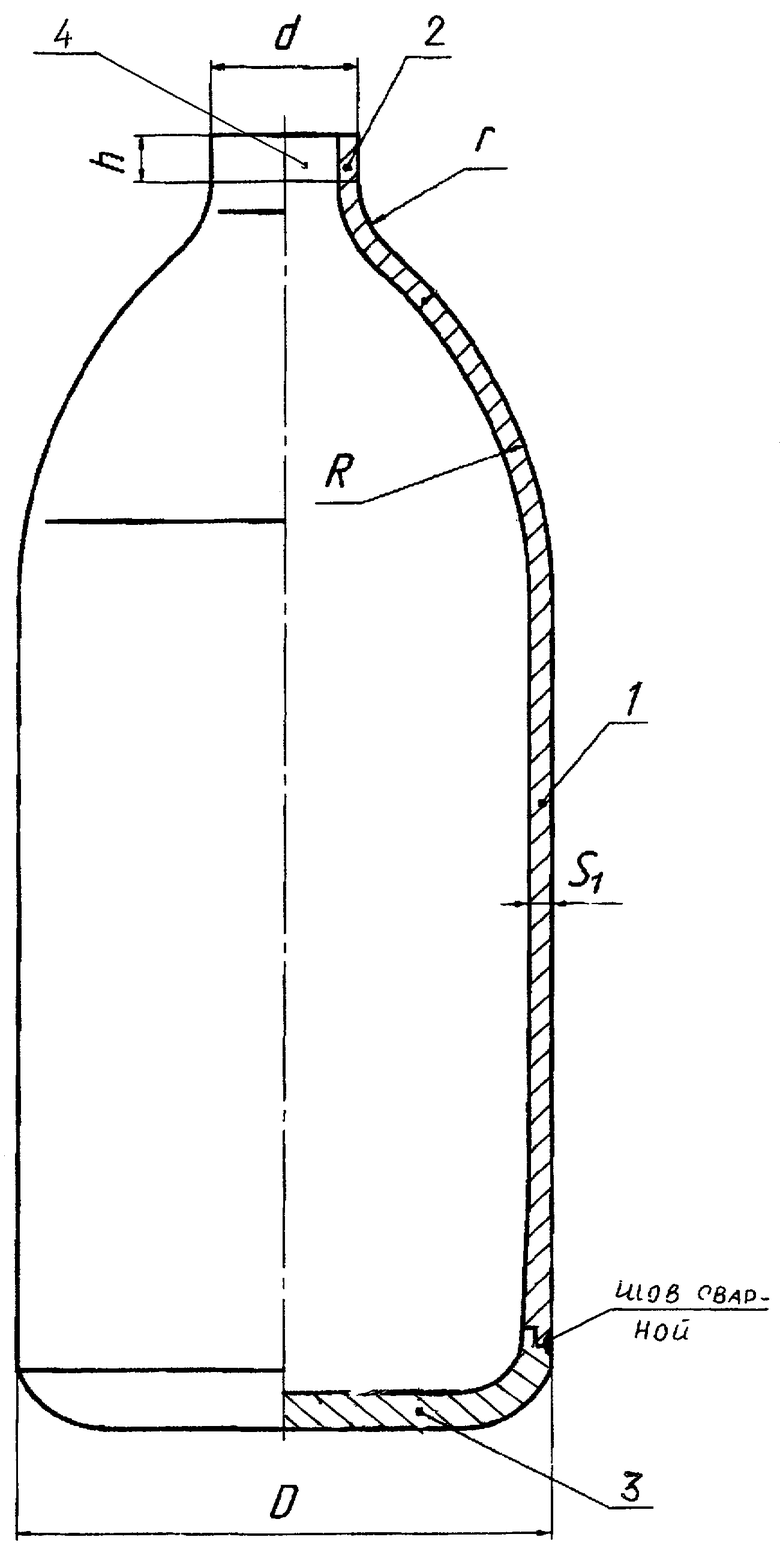

Сущность способа поясняется с помощью чертежа, где изображен общий вид баллона в разрезе.

Баллон высокого давления включает корпус 1 с горловиной 2, выполненной за одно целое с корпусом, и днище 3. Днище 3 скреплено с корпусом 1 при помощи жесткого механического замкового соединения, герметизация которого осуществлена сваркой. Присоединительное отверстие 4 для штуцера выполнено непосредственно в горловине 2.

Способ осуществляется следующим образом. Производится отрезание от трубы отрезка определенной длины, который будет служить для изготовления корпуса 1. Производится вырезание круговой заготовки из листа для изготовления днища 3, которое формуют методом холодной штамповки. Производят токарную обработку кромки отрезка трубной заготовки и части поверхности для формирования горловины 2 путем первого обжима. Производят отжиг кромки обжатой части заготовки, затем - токарную обработку нижней открытой части заготовки под обжим. Производят двухсторонний обжим и окончательную формовку горловины 2. Производят токарную обработку кромки днища 3 под жесткое механическое замковое соединение и сварку. Осуществляют жесткое механическое замковое соединение корпуса 1 и днища 3 путем запрессовки ее наружной кромки во внутреннее обработанное отверстие корпуса 1 и производят сварку соединения. Далее нарезают резьбу в горловине 2 с обеспечением посадочного места для штуцера. Жесткое механическое замковое соединение корпуса 1 с днищем 3 осуществляют в холодном состоянии. Первый обжим трубной заготовки ведут в холодном состоянии со степенью деформации 0,4÷0,43 и углом обжима до 22°, а сварку производят в два прохода.

Баллон высокого давления, изготовленный по заявляемому способу, работает следующим образом.

Газ, хранящийся в баллоне под давлением, действует на внутреннюю поверхность баллона во всех направлениях одинаково. В связи с тем, что днище 3 соединено со стаканом 1 не только сварным швом, но и при помощи жесткого механического замкового соединения, например: запрессовка с натягом, надежность готового изделия значительно повышается наряду со снижением себестоимости изготовления за счет сокращения количества деталей и применения современного оборудования и технологий.

На предприятии-заявителе разработана технологическая документация заявляемого способа изготовления баллона высокого давления, проведены испытания, которые подтвердили его преимущества по сравнению с известными, что позволяет сделать вывод о соответствии критерию «применимость» для изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2320920C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2246371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

Изобретение относится к области обработки металлов давлением и резанием и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортировки сжатых и сжиженных газов, преимущественно для изготовления огнетушителей углекислотных. Проводят токарную обработку кромки трубной заготовки и части поверхности для формирования горловины путем первого обжима. Затем проводят отжиг кромки обжатой части заготовки, токарную обработку нижней открытой части трубной заготовки под обжим. После чего проводят двухсторонний обжим и окончательную формовку горловины. Проводят токарную обработку днища под механическую запрессовку и сварку. При этом механическую сборку корпуса с днищем производят путем запрессовки ее наружной кромки во внутреннее обработанное отверстие корпуса с последующей сваркой соединения корпуса и днища и нарезкой резьбы в горловине с обеспечением посадочного места для штуцера. Повышается надежность и качество сосудов. 3 з.п. ф-лы, 1 ил.

1. Способ изготовления баллона высокого давления, состоящего из корпуса с горловиной, выполненной за одно целое с корпусом, и днища, включающий отрезание от трубы трубной заготовки, формирование из нее корпуса с горловиной, формирование днища, соединение корпуса с днищем и герметизацию их соединения сваркой, отличающийся тем, что осуществляют токарную обработку кромки отрезанной трубной заготовки и части ее поверхности для формирования горловины, первый обжим горловины, отжиг кромки обжатой части заготовки, токарную обработку нижней открытой части трубной заготовки под обжим, двухсторонний обжим и окончательную формовку горловины, причем корпус с днищем соединяют при помощи жесткого механического замкового соединения, для чего осуществляют токарную обработку кромки днища под него и сварку, затем нарезают резьбу в горловине с обеспечением посадочного места для штуцера.

2. Способ по п.1, отличающийся тем, что жесткое механическое замковое соединение корпуса с днищем осуществляют в холодном состоянии.

3. Способ по п.1, отличающийся тем, что первый обжим трубной заготовки осуществляют в холодном состоянии со степенью деформации 0,4-0,43 и углом обжима до 22°.

4. Способ по п.1, отличающийся тем, что сварку производят в два прохода.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2180947C1 |

| Устройство для автоматической подачи бурового инструмента при вращательном и турбинном бурении | 1933 |

|

SU37658A1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И РАСПОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2198331C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ РАСХОДА КРАСКИ ПРИ ПЕЧАТИ | 2009 |

|

RU2405201C1 |

Авторы

Даты

2009-05-20—Публикация

2004-09-20—Подача