Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортирования сжатых и сжиженных газов преимущественно огнетушителей.

Известен баллон давления, состоящий из стакана с горловиной, отверстие которой допускает свободное прохождение втулки внутрь стакана и обратно [1]. Такая втулка закрепляется на горловине с помощью кольцевого сварного шва, выполняющего одновременно роль крепежного и герметизирующего элемента конструкции.

Недостатком такой конструкции является то, что сварной шов является несущим, что требует применения методов неразрушающего контроля и в случае малых габаритов сосуда не допускает свободного размещения и использования элементов аппаратуры неразрушающего контроля. Кроме того, обязательно проводятся испытания герметичности стыка. Все это увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

В качестве прототипа выбран баллон высокого давления, включающий стакан с горловиной, внутренняя поверхность которой выполнена в виде поверхности второго порядка, скрепленную с ней при помощи сварки втулку, боковая поверхность которой выполнена в виде поверхности второго порядка, причем часть втулки, расположенная внутри баллона, снабжена кольцевым утолщением, кроме того, внутренняя поверхность горловины и поверхность утолщения на втулке, контактирующая с горловиной, выполнены коническими [2].

Недостатками известной конструкции баллона являются высокие требования к точности комплектующих деталей, повышенная сложность процесса их изготовления и сборки сосуда в целом, что значительно увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповании, а чем выше мощность пресса, тем ниже точность изготовления. При этом изготовление стакана глубокой вытяжкой является очень трудоемким процессом, требующим длительного времени, мощного оборудования, оснастки и средств.

Все это указывает на нетехнологичность конструкции баллона в условиях серийного производства.

Известен способ изготовления баллона высокого давления, включающий закрепление втулки в формователе, формирование горловины с размещением края горловины в проточке втулки и герметизацию стыка с втулкой пайкой [3].

Недостатком известного способа является то, что при размещении края горловины в проточке втулки необходимо обеспечивать высокую точность изготовления втулки, формирователя и крепления втулки к формирователю или при отсутствии такого требования появляется зазор между внутренней стенкой горловины и соответствующей поверхностью в проточке втулки, таким образом пайка становится одновременно герметизирующим и несущим элементом. В последнем случае снижается надежность работы баллона высокого давления при длительном хранении сжиженного или сжатого газа. Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповке, а чем выше мощность пресса, тем ниже точность изготовления.

В качестве прототипа и наиболее близкий к предлагаемому взят известный способ изготовления баллона высокого давления, включающий ориентацию втулки, формирование горловины на стакане, фиксацию втулки в горловине с последующей герметизацией, при этом вначале осуществляют ориентацию втулки относительно стакана посредством размещения внутри стакана, а после формирования горловины перемещают втулку в направлении горловины до упора во внутреннюю поверхность горловины [2].

Недостатками известного способа являются высокая трудоемкость изготовления стакана, заключающаяся в многочисленных переходах при глубокой вытяжке и формировании профиля толстостенного стакана, в необходимости использования значительного количества технологической оснастки и оборудования больших мощностей и усилий. Кроме того, требуется высокая точность в получении конических поверхностей при изготовлении горловины и втулки. Все это увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Задачей изобретения является создание надежной технологичной конструкции баллона высокого давления и менее трудоемкого способа его изготовления путем снижения требований к точности геометрических размеров деталей баллона и уменьшения их количества, а также уменьшения количества операций и технологической оснастки и оборудования при изготовлении баллонов высокого давления в условиях серийного и массового производства.

Поставленная задача решается с помощью предлагаемой конструкции баллона высокого давления, включающей корпус в виде стакана и скрепленную с ним горловину, при этом горловина выполнена в виде конического стакана с резьбовым отверстием в торце под штуцер и скреплена с корпусом нахлесточным сварным швом, причем часть горловины расположена внутри корпуса, а часть корпуса, в которой расположена горловина, выполнена конической.

Наряду с этим поставленная задача решается предлагаемым способом изготовления баллона высокого давления, включающим изготовление корпуса и горловины в виде стаканов, с фиксацией их и последующей герметизацией соединения, при этом вначале изготовляют горловину в виде конического стакана с резьбовым отверстием в торце под штуцер и размещают ее внутри корпуса, а после формирования части корпуса, в которой расположена горловина, с получением конической поверхности, скрепляют нахлесточным сварным швом.

Конструкция баллона высокого давления и способ ее изготовления поясняется чертежами.

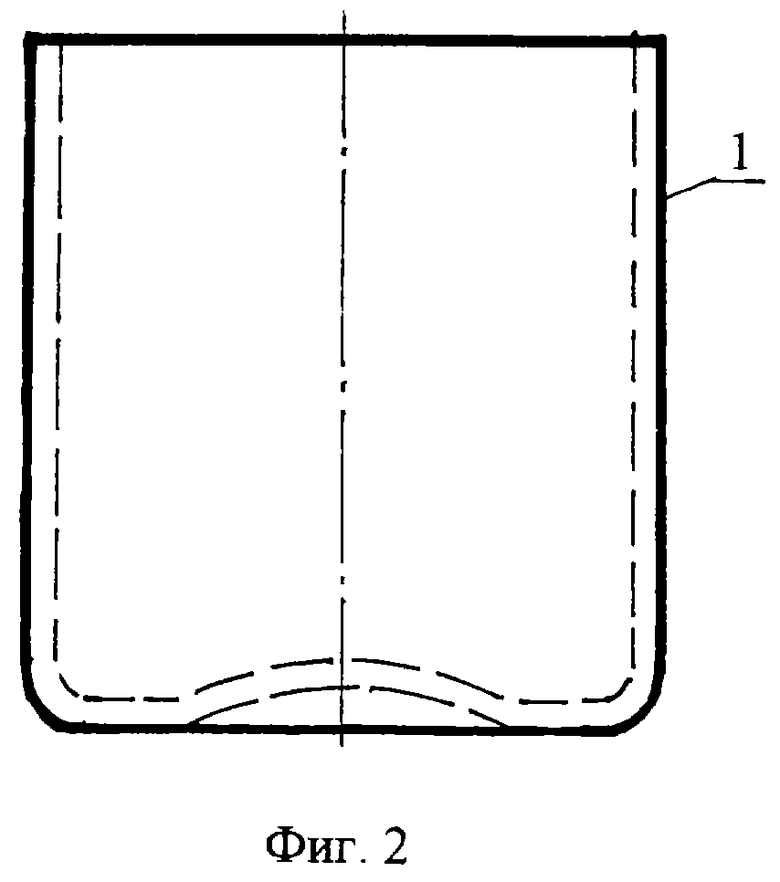

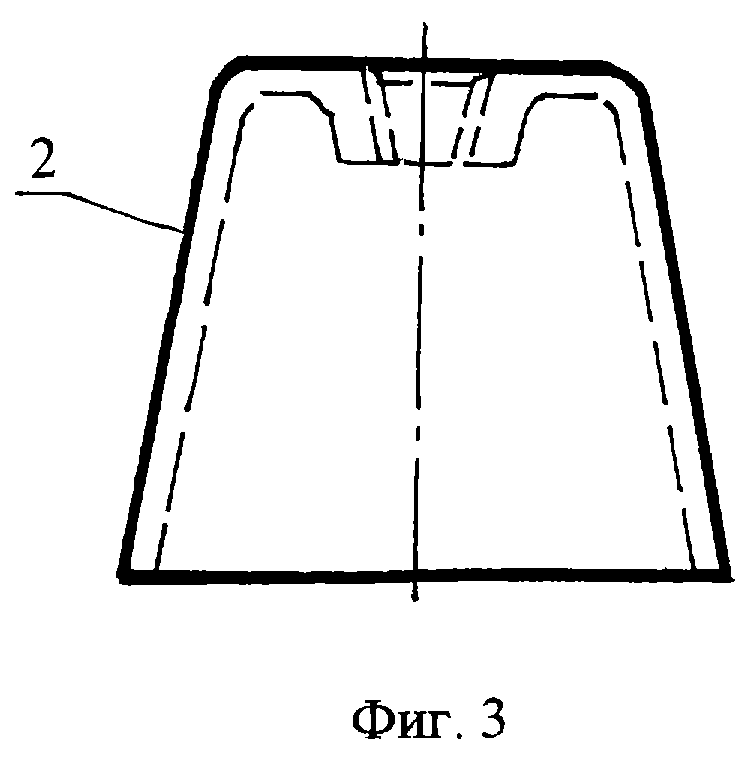

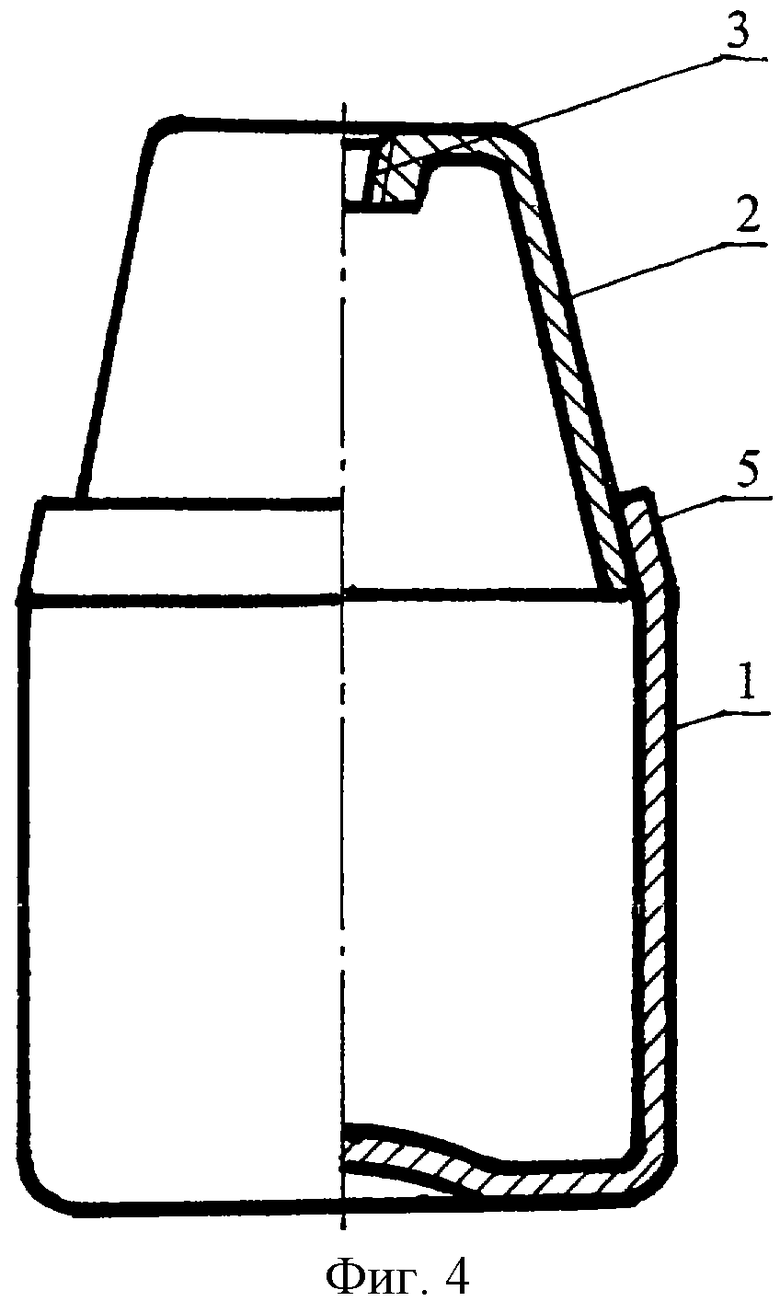

На фиг.1 изображен баллон высокого давления; на фиг.2-5 показана последовательность реализации способа изготовления баллона высокого давления, где на фиг. 2 - получение корпуса в виде стакана с днищем повышенной жесткости; на фиг.3 - получение горловины в виде конического стакана с резьбовым отверстием в торце под штуцер; на фиг.4 - соединение горловины с корпусом и формирование части корпуса, в которой расположена горловина, конической поверхности; на фиг. 5 - герметизация и скрепление горловины с корпусом нахлесточным сварным швом.

Баллон высокого давления включает корпус 1 в виде стакана с днищем повышенной жесткости и скрепленную с ним горловину 2, при этом горловина выполнена в виде конического стакана с резьбовым отверстием 3 в торце под штуцер и скреплена с корпусом нахлесточным сварным швом 4, причем часть горловины расположена внутри корпуса, а часть корпуса 5, в которой расположена горловина, выполнена конической.

Герметичность соединения корпуса с горловиной обеспечивается кольцевым сварным швом 4. Коническое резьбовое отверстие 3 в торце горловины 2 предназначено для крепления штуцера (на фиг.1 не показан).

Предлагаемая конструкция баллона имеет минимальное количество деталей и один герметизирующий нахлесточный сварной шов.

Работа баллона высокого давления осуществляется следующим образом.

Газ, хранящийся в баллоне под давлением, действует на горловину 2, размещенную нижней частью внутри корпуса 1, поджимая горловину 2 к внутренней конической поверхности верхней части 5 корпуса 1. Таким образом, силовыми элементами в соединении горловины 2 и корпуса 1 при эксплуатации являются наружная нижняя часть горловины 2, которая входит в корпус 1, и внутренняя коническая поверхность верхней части 5 корпуса 1, а кольцевая сварка 4 является герметизирующим элементом, так как газ по неровностям верхней внутренней конической поверхности 5 корпуса 1 и нижней конической поверхности горловины 2, которая входит внутрь корпуса 1, проникает к сварке 4.

Способ изготовления баллона высокого давления включает изготовление корпуса 1 в виде стакана с днищем повышенной жесткости (фиг.2).

Горловина 2 изготовляется в виде конического стакана с резьбовым отверстием 3 (фиг.1) в торце под штуцер (фиг.3). Диаметральный размер нижнего основания конуса горловины 2 позволяет разместить ее внутри корпуса 1.

Далее размещают горловину 2 внутри корпуса 1 и скрепляют их путем формирования части 5 корпуса 1, в которой расположена горловина, с получением конической поверхности (фиг.4).

Завершающей операцией технологического процесса изготовления баллона является герметизация соединения корпуса и горловины путем нанесения герметизирующего кольцевого нахлесточного сварного шва 4 (фиг.5).

Пример. Изготовлялся баллон высокого давления Рраб=22,5 МПа. Наименование баллона БВД-2000. Марка огнетушителя ОУ-2. Габаритные размеры баллона ⊘108•325 мм. Масса баллона 5,5 кг. Формование корпуса в виде стакана проводилось в размеры ⊘108•220 мм с профилированием кольцевого выступа внутрь корпуса с целью предохранения днища от прогибания при действии газа высокого давления, при этом внутренний диаметр изготовлялся в размер ⊘98 мм.

Формование горловины в виде конического стакана проводилось на длине 125 мм с получением верхнего основания в размер ⊘68 мм, а нижнего - ⊘98 мм. При этом на торце горловины профилировалось штампованием отверстие и нарезалась резьба под штуцер.

Далее размещали горловину нижним основанием ⊘98 внутри корпуса и скрепляли их путем формирования части корпуса высотой 20 мм, в которой расположена горловина, с получением конической поверхности.

Завершающей операцией технологического процесса изготовления баллона являлась герметизация соединения корпуса и горловины путем нанесения герметизирующего кольцевого нахлесточного сварного шва по ГОСТ 14771-У2-МП135-□8.

Реализованный способ изготовления баллона высокого давления БВД-2000 позволил снизить требования по точности изготовления, уменьшить количество брака и снизить трудоемкость изготовления в 2,6 раза по сравнению с прототипом [2].

Предложенный способ изготовления и конструкция баллона высокого давления дают возможность повысить надежность, долговечность и технологичность, снизить требования к точности изготовления, уменьшить количество операций и технологического оборудования при изготовлении баллонов высокого давления в условиях серийного и массового производств, уменьшить трудоемкость изготовления и контроля, сократить расходы материалов, не снижая качества изделия.

Источники информации

1. Р.Никольс. Конструирование и технология изготовления сосудов высокого давления. М.: Машиностроение, 1975. - С. 271.

2. Патент РФ 2153127 С1, МКИ F 17 С 1/00, В 21 D 51/24. Баллон высокого давления и способ его изготовления. Федулов С.А. Заявка 98120574/12, заявл. 16.11.1998, опубл. 20.07.2000, бюл. 20 - прототип.

3. Патент США 2405201, Н.кл. 29-422, опубл. 06.08.1946.2

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ ТРУБЫ | 2001 |

|

RU2181858C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194916C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215234C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2180947C1 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2188356C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153127C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2147274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2234633C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 1996 |

|

RU2111075C1 |

Баллон предназначен для хранения и транспортировки сжатых и сжиженных газов. Баллон включает корпус в виде стакана и скрепленную с ним горловину, при этом горловина выполнена в виде конического стакана с резьбовым отверстием в торце под штуцер и скреплена с корпусом нахлесточным сварным швом, причем часть горловины расположена внутри корпуса, а часть корпуса, в которой расположена горловина, выполнена конической. Способ изготовления баллона включает изготовление корпуса и горловины в виде стаканов с фиксацией их и последующей герметизацией соединения, при этом изготовляют горловину в виде конического стакана с резьбовым отверстием в торце под штуцер и размещают ее внутри корпуса, а после формирования части корпуса, в которой расположена горловина, с получением конической поверхности, скрепляют нахлесточным сварным швом. Технический результат - повышение надежности баллона. 2 с.п. ф-лы, 5 ил.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153127C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ РАСХОДА КРАСКИ ПРИ ПЕЧАТИ | 2009 |

|

RU2405201C1 |

| GB 778274 A, 03.07.1957 | |||

| Прибор для определения осевой линии коромысла весов | 1927 |

|

SU12209A1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

Авторы

Даты

2003-01-10—Публикация

2001-03-06—Подача