11

Изобретение относится к отрасли литейного производства и применяется, в частности, для изготовления моделей, используемых в многослойных оболочковых формах.

Известны модельные композиции 11 включающие церезин, полиэтилен, кото рые обладают недостаточной жидкотекучестью, .повышенной вязкостью.

Известна модельная композиция 12 которая содержит церезин, полиэтилен, нефтяной битум, канифоль.

Эта композиция обладает хрупкостью и прилилаемостью к пресс-форме, что не позволяет использовать ее при получении тонкостенных .ажурных ;моделей. . . . ....

Наиболее близкой к изобретению :по техническому существу и достига;емому результату является композиция ГЗ. для изготовления выплавляемых моделей при следующем соотношеНИИ ингредиентов, мас.%:

Нефтяная смола 50., 0-75, О

Лолиэтилен . 2,5-3,0

ЦерезинОстальное

В качестве нефтяной смолы используется .лироплйст-2 (ТУ 3840145-80.) . Это полимер жидкой фракции продуктов пиролиза бензина или атмосферного газойля с температурой кипения 130190°С, имеет химическую формулу СпНп где п 7,5-9,8; п 9,8-11,0.

Эта композиция не обладает стабильной жидкотекучестью, особенно необходимой для получения тонкостенных протяженных моделей с толщиной стенок менее 1 мм и длиной более 400 мм. Наблюдается брак таких моделей (по статическим данным в среднем в 18,5-24%) по причине неполной заполняемости пресс-формы композицией.

Кроме того, композиция содержит большее количество летучих мономеров, ухудшакядих санитарно-гигиенические условия труда при приготовлении композиции, при выплавлении моделей и обжиге Форм, отрицательно влияет на производительность труда из-за корректировки технологических режимов (давления, температуры) формирования моделей при изменении жидкотекучести.

Нестабильность жидкотекучести объясняется широким диапазоном температуры размягчения (355-368 К), входящего в состав известной композиции.Указанный диапазон температуры размягчения предусмотрен ТУ 384014580, на основании которых выпускается пиропласт-2.

Целью изое)ретения является снижение брака моделей за счет стабилизации жидкотекучести композиции.

Цель достигается тем, что композиция для изготовления выплавляемых моделей, включакяцая церезин, полиэти

17

лен и нефтяную смолу, содержит в качестве нефтяной смолы продукт модификации жидкой фракции продуктов пиролиза бензина или атмосферного газойля с температурой кипения 130190°С нефтяным маслом в количестве 0,1-1,3 мас.% в условиях вакуума . 10-50 мм рт.ст. при следукадем соотношении ингредиентов, мас.%: Продукт модификации жидкой фракции, продуктов пиролиза или.газойля с температурой кипения 13019.0 С маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт.ст. 50,0-77, Полиэтилен2,5-гЗ,6

ЦерезинОстально

Для модифицирования используются нефтяные остаточные .масла.группы А: дизельное масло марки МТ. ГОСТ 636058 или авиационное масло МС 20 (ТУ 38101317-72).

Указанные масла состоят преимущественно .из парофинонефтеновых углводородов 63-69% ароматических.углеводородов с обыкновенньши депями 1(18-22%) и 2-й (6-12%). групп. Содер жание смолистых продуктов в.маслах 1,5-2%. Указанные масла.имеют.вязт кость при 373 .К 15-20 сСт, температуру вспышки в закрытом тигле 578-. 598 К. Себестоимость масел 60 - . 80 руб/т.

Модифицирование пиропласта-2 (нефтеполимерной смолы) нефтяным малом производится в промышленном аппарате колонного типа и осуществляется при следующих условиях: температура 423-453 К, перемешивание в мшалке со скоростью 3 об/Cf продолжительность 2 ч.

Полученная смесь имеет гомогенный характер.

При меньшем количестве нефтяного масла ( ;0,1 мас.%) не полностью протекают реакции сополимеризации, а при большем ( 1,3 мас.%) падает пластичность полимера. Глубина вакуума менее 10 мм рт.ст. не может быть применена при модифицировании пиропласта-2 маслом, так как не наблюдается полное удаление легких мономеров, не вступивших в реакцию полимеризации: стирол, винилтолуолиден и т.д.

В результате модифицирования маслом известного 2 пиропласта-2 получается новый продукт, который приобретает более узкий интервал размягчения 358-360 К в отличие от пиропласта-2 (355-368 К), что и обеспечивает стабильную жидкотекучесть 648-650 мм по спиральной пробе. Себестоимость его составляет 260 руб/тХимизм процесса получения модифицированного пиропласта можно представить уравнением

СН-СНг CHj-C CH2

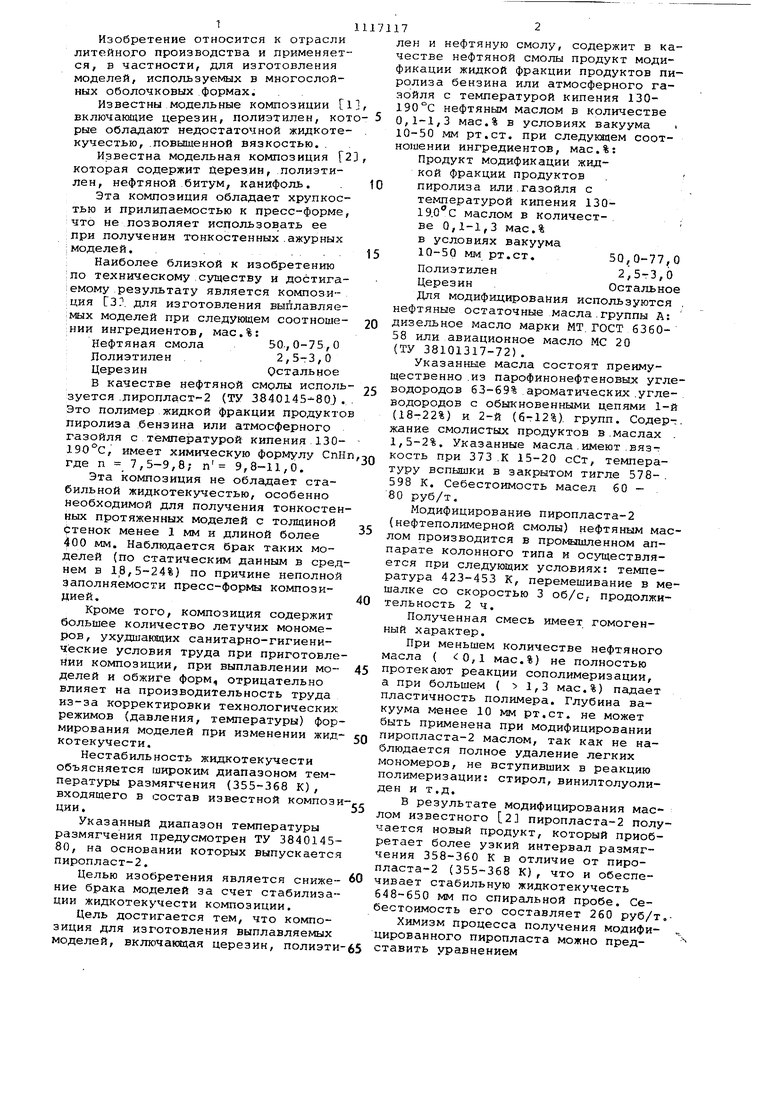

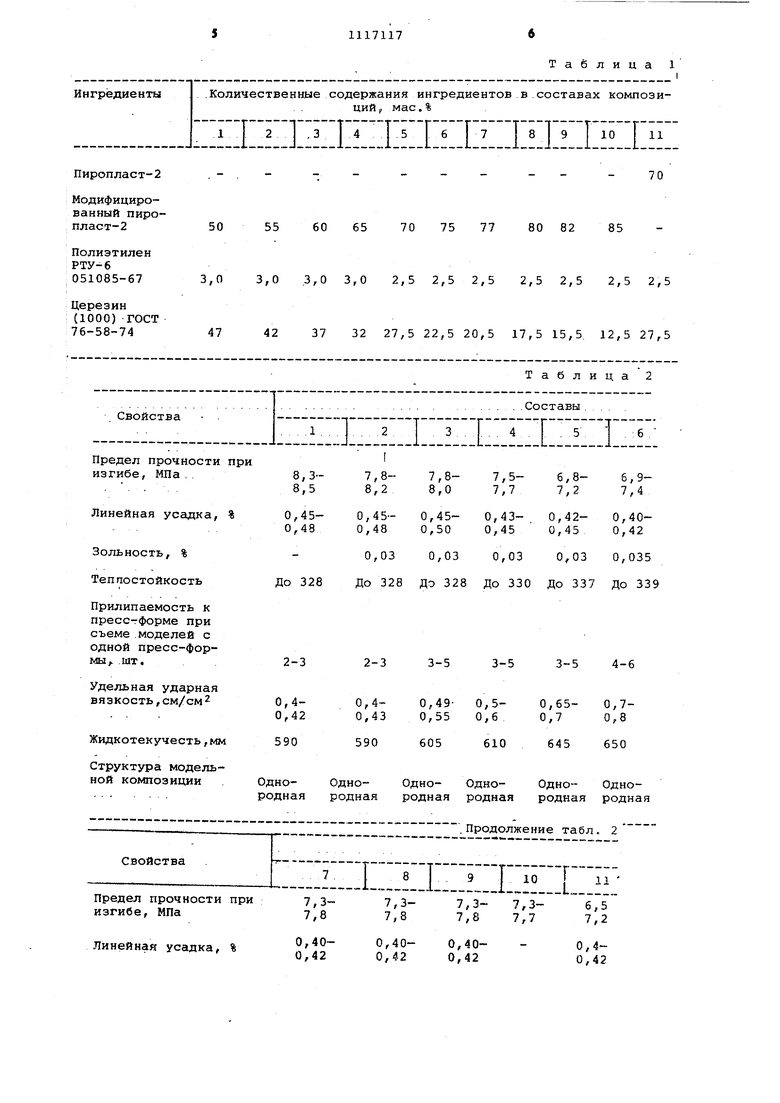

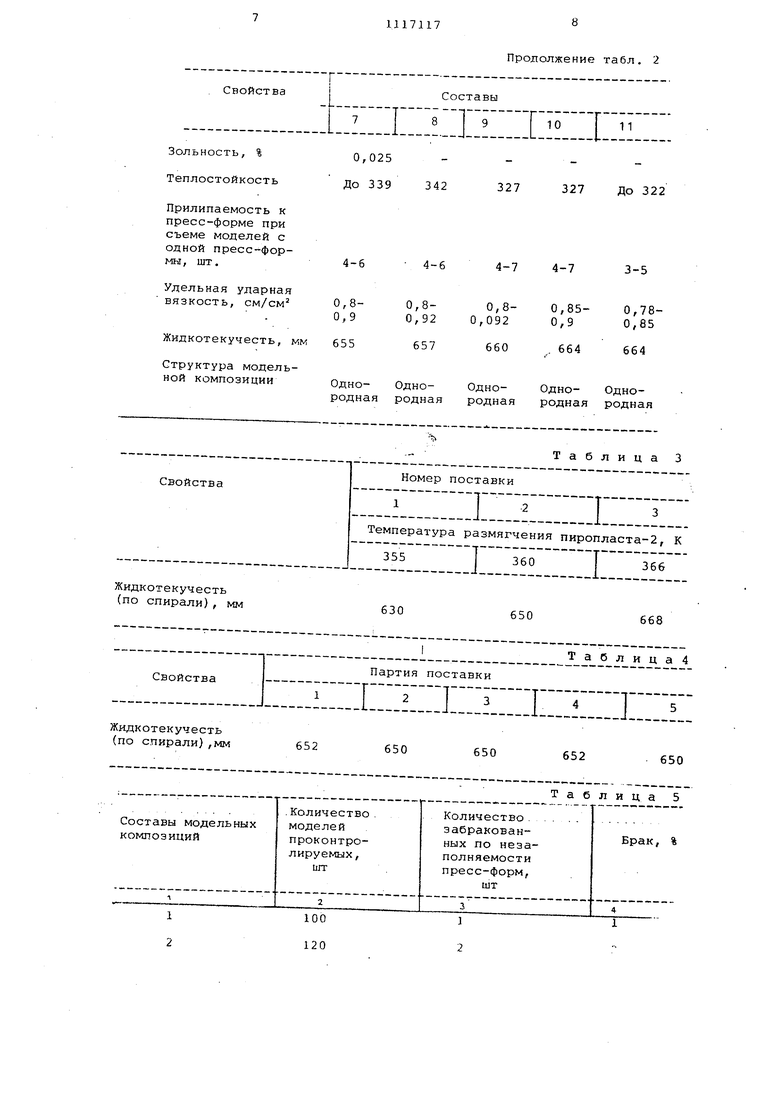

СН.-СНгде п 1,5-2; m 0,05-0,2; К 0,5-1,0; i 1,5-2,0. Его брутто-формула : С ,, Н Температура размягчения модифицированного пиропласта контролирует ся по ТУ 9263-66 для нефтеполимеров (методика к.ш. - кольца,шара). Каплепадение пиропласта не определяется ввиду невозгораемости полимеров. При модифицировании пиропласта-2 короткие ненасыщенные группы полимера вступают в реакцию сополимеризации с нефтяным маслом, образуя полимеры с меньшим содержанием ароматических веществ. Исследованшо подвергались несколько партий модельных композиций, включающих модифицированный пиропласт-2. Составы предлагаемых (1-7) и известной (11) композиций для изготов ления вьтлавляемых моделей приведены в табл. 1, а свойства композиций в табл..2 . Для получения модельной композиции готовят лигатуру путем сплавлен церезина и полиэтилена при температ ре 443-:448 К, а затем вводят модифи цированный пиропласт-2. Модельную композицию при темпера туре 365 К и давлении 1,5 ат запрес совывают в пресс-форму, предварител но покрыв рабочую поверхность тонки слоем касторового масла. Каждый состав исследуемой модель ной композиции включает модифицированный нефтяным маслом пиропласт-2 трех партий, доставленных в разное время, Сравнение жидкотекучести известной (11) модельной композиции в зависимости от температуры размягчения пиропласта-2 и композиции согла но изобретению приведено соответственно в табл. 3 и 4. Статистические данные брака моде лей, полученных из композиций, представлены в табл. 5. Количество легких мономеров при температуре размягчения 358-360 К приведено в табл. 6, Как следует из табл. 2, при содержании в модельной композиции модифицированного нефтяным маслом пиропласта-2 более 77% наблюдается не достаточная однородность струкутры моделей, хотя теплостойкость и прочность сохраняется высокой. У известной композиции (состав 11) появляется неоднородность структуры моделей при содержании пиропласта-2 (более 75%) . Из табл. 3 следует, что для известной модельной композиции (состав 11) характерна нестабильность жидкотекучести при содержании пиропласта-2 различных партий поставок. Из этих данных видно, что с увеличением у пиропласта-2 температуры размягчения на 11 К жидкотекучесть известной модельной композиции возросла на 38-мм (по спирали), что существенно влияет на степень заполняемости пресс-формы при формировании тонкостенных протяженных моде- . лей. Результаты исследований предлагаемой модельной композиции .показывают, что она в отличие от известной . (состав 11) имеет стабильную жидкотекучесть модифицированного нефтя- . ным масло пиропласта-2 разных поставок (табл. 4) . ... Из табл. 5 следует, что при заполняемостк композицией пресс-формы предлагаемая модельная композиция обеспечивает уменьшение брака моделей до 1-2% вместо 17,5-24% при использовании известной композиции, связанного с неполной заполняемостью композицией пресс-формы. . Данные, приведенные в табл. 6, показывают, .что пиропласт-2 имеет большее количество легких мономеров, не-. захваченных массой полимера, которые при нагреве в процессе технологии литья улетучиваются и ухудшают санитарно-гигиенические условия труда. Результаты анализа показывают, что взаимодействие моделей с формой не наблюдается в случае изготовления их композиции согласно изобретению. Реализация изобретения позволит снизить брак моделей из-за незаполняемости пресс-формы с 17,5-24% до 1-2%, улучшить санитарно-гигиенические условия труда благодаря снижению содержания легких мономеров в 6-8 раз и получать номенклатуру литых изделий из сложных жаропрочных сплавов (протяженные и тонкостенные отлив- , ки и отливки с внутренними полостями) . ингредиенты колй ;2 Пиропласт-2 . Модифицированный ПИРОпласт-2 50 Полиэтилен 05lo85-673,0 Церезин 7б- 8-7Г47 свойства Предел прочности при изгибе, МПа . . 0,45 Линейная усадка, % 0,43 Зольность, % ДО 32 Теппостойкость Прилипаемость к пресс-форме при съеме.моделей с одной пресс-формы д .шт. Удельная ударная вязкость,см/см2 Жидкотекучесть,мм Структура модальОдноной композиции родная

Свойства

7 . 7,3- 7,3Предел прочности при 7,8 7,8 изгибе, МПа 0,40-0,40Линейная усадка, % 0,420,42

.Продолжение табл. 2

r::z:n:: ::i

10

11

.L чёствённыГсодержания ингредиентов в составах комлозиEj-- -LIjIIII-i-nEn lL;Ei°-I-ii-55 60 65 70 75 77 80 82 85 3,0 .3,0 3,0 2,5 2,5 2,5 2,5 2,5 2,5 2,5 4237 32 27,522,520,5 17,515,5. 12,527,5 Таблица цийр мас.% - - - 70 „ т ОПЯ9 К, Таблица2 „ --. - -i --- - - - - - - - - - - . -- Составы 0,40,43- 0,420,42 ,45 0,45 0,03 0,03 0,035 о 330 До 337 До 339 Одно- Одноородная родная ная 7,3-7,3-6,5 7,87,77,2 0,40--0,40,420,42

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления выплавляемыхМОдЕлЕй | 1979 |

|

SU831343A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2177387C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2182057C2 |

| Композиция для изготовления выплавляемых моделей | 1982 |

|

SU1115840A1 |

| Лакокрасочная композиция для покрытий | 1980 |

|

SU891729A1 |

| Композиция для изготовления выплавляемых моделей | 1986 |

|

SU1355351A1 |

| Композиция для получения моделей | 1981 |

|

SU1057165A1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНЫХ ПЛАСТОБЕТОНОВ | 2009 |

|

RU2418019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2003 |

|

RU2284304C2 |

| Композиция для изготовления выплавляемых моделей | 1986 |

|

SU1342583A1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЬШЛАВЛЯЕМЫХ ИЗДЕЛИЙ, включающая церезин, полиэтилен и нефтяную смолу, отличающаяся тем, что, с целью снижения брака моделей за счет стабилизации жидкотекучести композиции, композиция содержит в качестве нефтяной смолы продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с температурой кипения 130-190°С нефтяным маслом в количестве 0,1-1,3 мас.% в условиях вакуума 10-50 мм рт.ст. при следующем соотношении ингредиентов, мас.%: Продукт модификации жидкой фракции продуктов пиролиза бензина или газойля с темо пературой кипения 130-190°С маслом в количестве 0,1(Л 1,3 мае.% в условиях вакуума 10-50 мм рт.ст. 50,0-77,0 Полиэтилен2,5-3,0 ЦерезинОстальное

Прилипаемость к пресс-форме при съеме моделей с одной пресс-формы, шт.

Удельная ударная

Жидкотекучесть (по спирали), мм

Жидкотекучесть (по спирали),мм

652

3-5

4-7

4-7

4-6

630

650

668

650

650

652

650

Таблица 5

150 200 200

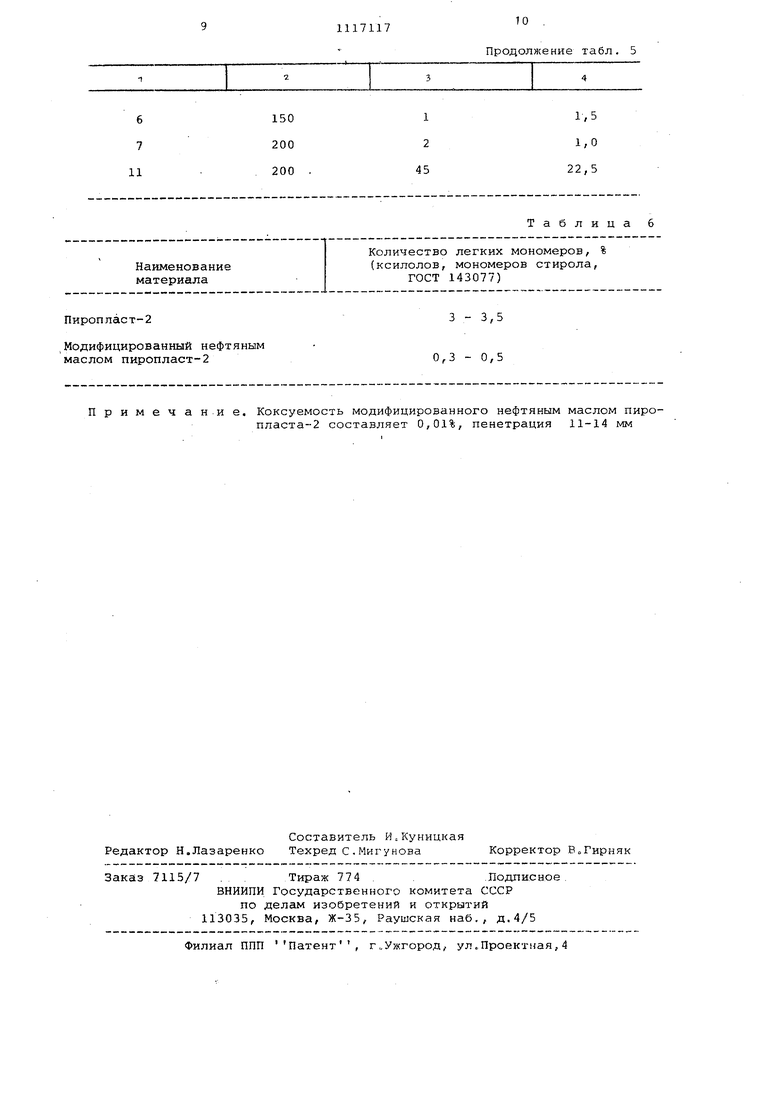

Наименование материала

Пиропласт-2

Модифицированный нефтяным маслом пнропласт-2 Примечание.

Продолжение табл. 5

1,5

1,0

22,5

Таблица 6

Количество легких мономеров, % (ксилолов, мономеров стирола, ГОСТ 143077)

3 - 3,5 0,3 - 0,5 Коксуемость модифицированного нефтяным маслом пиропласта-2 составляет 0,01%, пенетрация 11-14 мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под ред | |||

| Озерова В.А | |||

| м., Машгиз, 1971, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Материалы семинара МД;)п им | |||

| Дзержинского | |||

| М. | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-24—Подача