Данное изобретение относится к способу получения целлюлозной массы, пригодной для того, чтобы быть распущенной на волокна (распушенной), для получения абсорбирующего материала, предназначенного для включения в качестве компонента в абсорбирующие продукты. Изобретение относится также к способу получения распущенной на волокна целлюлозной массы, пригодной для использования в производстве абсорбирующих материалов, которые могут быть включены в качестве компонентов в абсорбирующие продукты. Данное изобретение относится также к подготовленной целлюлозной массе, которая пригодна для роспуска на волокна, а также к распущенной на волокна и после этого спрессованной массе. В данное изобретение включены также абсорбирующие продукты, которые получены при использовании этой целлюлозной массы.

Для того, чтобы увеличить комфортность типичных абсорбирующих изделий, таких как пеленки, гигиенические салфетки, прокладки от недержания и другие гигиенические изделия, а также для того, чтобы снизить объем, учитывая удобство хранения и транспортировки, изготавливают все более тонкие абсорбирующие изделия. Кроме того, постоянной целью является увеличение производительности. Эти условия создают все возрастающие требования к способности распускаться на волокна и к сжимаемости распушенной целлюлозы. Однако эти требования было трудно сочетать, так как результат роспуска на волокна, выраженный через содержание узлов и прочность сетчатой структуры, ухудшается при увеличении производительности в единицу времени молотковой мельницы или другого оборудования для роспуска на волокна. Более того, увеличение производительности производственной линии приводит к более высоким линейным нагрузкам, которые необходимы для того, чтобы спрессовать распушенное абсорбирующее тело или полотно абсорбирующего материала до желаемой конечной плотности. Другим фактором, который следует рассмотреть в связи с усовершенствованием процессов и продукции в этой области, является то, что возрастающее использование так называемых суперабсорбентов в абсорбирующих изделиях приводит к снижению требований к абсорбционной способности. Требования же к прочностным свойствам, наоборот, возрастают, когда количество распушенной целлюлозы в абсорбирующем продукте снижается. Кроме того, распушенная целлюлоза должна иметь хорошие впитывающие свойства.

Еще одним существенным фактором, который следует рассмотреть, является высокое потребление энергии, связанное с роспуском на волокна, и то, что снабжение электрической энергией во многих областях мира ограничено и/или стоимость энергии высока.

Вышеприведенные факторы демонстрируют потребность в распушенной целлюлозе, которая

- может быть легко подвергнута сжатию после роспуска на волокна в зазоре пресса или каландра,

- имеет высокую прочность сетчатой структуры, что позволяет применять ее в количествах с малой массой на единицу площади и, таким образом, экономить на количестве используемой распушенной целлюлозы, и

- может быть распущена на волокна с относительно низкими затратами энергии.

В патенте США 5308896 описан способ получения волокна с большим объемом, которое, как указано, легко сжать, и с присоединенными к волокну частицами. Эти волокна обладают способностью образовывать водородные связи. Кроме того, предпочтительные соединения, которые добавляют к массе, имеют функциональные группы, способные образовывать водородные связи с волокнами и частицами.

ЕР 0705365 описывает способ получения распушенной целлюлозы, сшитой в сухом состоянии поперечными связями, где двух-, трех- или многофункциональные спирты увеличивают способность сжатия в поперечносшитом волокне.

В патентах США 5300192 и 5352480 описаны способы получения массы, обладающей способностью присоединять частицы к волокнам, которые не сшиты поперечными связями. Эти волокна могут быть сжаты при давлениях ниже 200 фунтов/дюйм (8000 ф/кв. дюйм), (приблизительно 34,9 кН/м2, 558 бар). Соединения, которые, как указано, имеют способность присоединять частицы к волокнам, имеют такую же способность к образованию водородных связей, как и соединения, которые предполагаются для использования в вышеупомянутом патенте США 5308196. Эти соединения отличаются тем, что они обладают меньшей летучестью, чем летучесть воды. В качестве примеров упоминаются полиэтиленгликоль, полипропиленгликоль, полиакриловая кислота, полиамиды, полиамины, поли(капролактон)диол и их сочетания.

В SU 1261996 описан способ получения целлюлозной массы для производства абсорбирующей бумаги. В указанном известном способе с целью повышения впитывающей способности бумаги при сохранении ее влагопрочности бумажную массу на основе размолотой небеленой целлюлозы обрабатывают неполимерной водорастворимой солью алюминия (алюмокалиевыми квасцами, сульфатом алюминия или их смесью) в количестве 0,5-2,5% от массы сухого волокна в течение 20-40 мин, доводят рН среды до 6,0-9,5 и осуществляют отлив бумажного полотна. При этом условия обработки позволяют регулировать структуру с тем, чтобы наряду с увеличением межволоконных связей в бумаге обеспечить одновременный прирост впитывающей способности. Несмотря на многие положительные свойства, подобные материалы не отвечают возрастающим требованиям к способности роспуска на волокна, не предназначены для этой цели.

В ЕР 0493615 представлены результаты испытаний, которые показывают, что впитывающие свойства распушенной СТМР (химико-термомеханической целлюлозы) можно улучшить путем пропитки волокон в водной суспензии солью алюминия в водном растворе при рН, который предпочтительно должен находиться в пределах 8,5-9. Улучшенное впитывание и скорость поглощения, согласно ЕР 0577590, достигаются нанесением пористого слоя на поверхность волокна. В ЕР 0493516 и ЕР 0577590 рекомендовано использование похожих соединений для достижения желаемых эффектов: ионов алюминия в форме полиалюминийхлорида или сульфата, фосфата алюминия, алюмината натрия или смеси этих соединений.

Повышенное содержание влаги обычно приводит к тому, что полотно, которое было образовано из волокон целлюлозы, распущенной на волокна в сухом состоянии, становится легче сжать до высокой плотности. Однако повышенное содержание влаги в то же время ухудшает свойства распушенной целлюлозы, связанные с роспуском на волокна. Кроме того, невозможно добавить влагу к распущенному на волокна материалу в быстродействующих машинах для обработки распущенной на волокна массы целлюлозы из-за опасности образования отложений в трубах и т.д. Ограниченный интервал времени между формовкой и прессованием на практике также усложняет увлажнение формованного полотна или абсорбирующего тела.

При увеличении содержания воды (влаги) в обычной распущенной целлюлозе также возникают серьезные отрицательные эффекты. Эти эффекты могут представлять собой, например, повышенное содержание узлов, увеличение энергии роспуска на волокна и пониженную прочность сетчатой структуры. Однако содержание влаги, при ограниченных отрицательных последствиях, может быть увеличено для того, чтобы облегчить сжатие массы до высокой плотности; в то же время лишь ограниченные отрицательные эффекты возникают в том случае, если масса обработана по меньшей мере какой-либо неполимерной водорастворимой солью алюминия.

Указанная соль алюминия представляет собой по меньшей мере некоторую неполимерную соль алюминия, которая является водорастворимой и которая в водном растворе при указанном рН образует по меньшей мере некоторый гидрокси-комплекс алюминия типа Al(OH)n x где n - число между 1 и 3, а х - 0, 1+ или 2+. При этом гидрокси-комплекс может представлять собой один или более комплексов, включающих Аl(ОН)3 0, Аl(ОН)2 + и Аl(ОН)2+. Неполимерную водорастворимую соль алюминия в водном растворе приводят во взаимодействие с волокнами целлюлозы в указанной суспензии при указанном рН в течение периода времени по меньшей мере 2 минуты, возможно проведение обработки в течение периода времени 5-60 минут. Затем волокнистую массу формуют в полотно, которое обезвоживают и сушат.

Обработку указанной неполимерной солью алюминия следует осуществлять в интервале рН 4-8, предпочтительно при рН между 5 и 7, наиболее предпочтительно между рН 5,5 и 6,5.

Таким образом, согласно одному из аспектов данного изобретения, который относится к процессам и измерениям, проведенным на целлюлозном заводе, к суспензии волокон целлюлозы в воде добавляют по меньшей мере какую-либо неполимерную водорастворимую соль алюминия, формуют эту волокнистую массу в полотно, которое обезвоживают и сушат, и регулируют содержание в нем влаги до величины более 8%, но не выше 20%, самое позднее перед роспуском на волокна. Эта масса должна содержать 9-15%, предпочтительно по меньшей мере 10%, воды самое позднее перед роспуском на волокна, то есть к началу обработки с целью роспуска на волокна. Целью регулирования содержания влаги на указанном относительно высоком уровне перед роспуском на волокна является обеспечение необходимого приемлемого содержания влаги после роспуска на волокна, перед сжатием. Следует отметить, что целлюлозная масса, по данному изобретению, может быть представлена химической целлюлозной массой, отбеленной целлюлозной массой, полученной в соответствии с сульфатным целлюлозным способом, смесью целлюлозы и химико-термомеханической целлюлозы, целлюлозная масса может быть смешана с синтетическими волокнами, включая тип синтетических волокон, который принадлежит к группам искусственного щелка, полиэфирных, полипропиленовых, полиэтиленовых или так называемых сшитых волокон, которые могут быть активированы нагреванием.

Одним из аспектов данного изобретения также является целлюлозная масса, пригодная для роспуска на волокна, для получения абсорбирующего материала, предназначенного для включения в качестве основного компонента в абсорбирующие продукты, которая обработана в водной суспензии при 4<рН<8 неполимерной солью алюминия, которая растворима в воде, в течение периода времени по меньшей мере 2 минуты, после чего эта волокнистая масса сформована в полотно, которое обезвожено, высушено, и содержание влаги в нем отрегулировано до величин более 8%, но не выше 20%. Указанную выше целлюлозную массу можно распустить путем роспуска на волокна при указанном содержании влаги с затратой энергии на роспуск, не превышающей 130 кДж/кг сухого вещества, предпочтительно не выше 120 кДж/кг сухого вещества.

Кроме того, аспектом изобретения является распущенная на волокна целлюлозная масса для получения абсорбирующего материала, предназначенного для включения в качестве основного компонента в абсорбирующий продукт, которая обработана в водной суспензии при 4<рН<8 неполимерной солью алюминия, растворимой в воде, в течение периода времени по меньшей мере 2 минуты, после чего эта волокнистая масса сформована в полотно, которое обезвожено, высушено и распущено на волокна, эта распущенная на волокна целлюлоза имеет содержание влаги более 4,5% и не выше 15%, высвобожденные волокна имеют содержание узлов не выше 8%, а распущенный на волокна материал имеет прочность сетчатой структуры по меньшей мере 5 Н/1г. Возможно также, чтобы в указанной выше распущенной на волокна целлюлозной массе высвобожденные волокна содержали не более 7% узлов, а прочность сетчатой структуры распущенного на волокна материала составляла по меньшей мере 6 Н/г. Также можно получать распущенную на волокна целлюлозную массу, имеющую содержание узлов не более 8% и прочность сетчатой структуры по меньшей мере 6 Н/г.

Дополнительным аспектом данного изобретения является абсорбирующий продукт, то есть продукт для абсорбции выделений тела, включающий абсорбирующий материал, состоящий из распущенной на волокна и указанной выше сжатой целлюлозной массы, причем абсорбирующий продукт содержит менее 60% суперабсорбента и имеет плотность в сухом состоянии между 150 и 500 кг/м3. Такой абсорбирующий продукт может содержать суперабсорбент и быть сжат до плотности по меньшей мере 200 кг/м3.

Согласно аспекту данного изобретения, который относится к обработке, связанной со сжатием распущенной на волокна целлюлозной массы, содержание влаги должно быть выше 4,5%, но не более 15%, предпочтительно выше 5% и не более 12% при сжатии, которое следует за роспуском на волокна. В связи с этим следует отметить, что сушка волокнистого материала происходит перед тем, как полотно или абсорбирующее тело проходит через прессовое оборудование, что связано с процессом формовки, где волокно диспергировано в воздухе, а абсорбирующее тело формуют на движущейся сетке или в прессовой коробке. При прессовании или каландрировании указанные выше условия влажности должны соблюдаться, то есть распущенная на волокна масса должна содержать более 4,5%, предпочтительно более 5%, влаги, и максимум 15%, предпочтительно максимум 12% влаги.

Дополнительным положительным эффектом для полученного абсорбирующего продукта при относительно высоком содержании влаги в распускаемом на волокна материале является то, что этот продукт становится более мягким, чем соответствующий продукт с более низким содержанием влаги, но с такой же плотностью.

Регулирование содержания влаги можно осуществить различными способами и в различные моменты общего процесса подготовки целлюлозы, формования листа влажной массы и роспуска на волокна. Обычно распушенную целлюлозу поставляют заказчику в нераспущенном на волокна виде, а он осуществляет роспуск массы на волокна и сжатие ее в ходе производства целевого абсорбирующего продукта. Можно представить себе, что содержание влаги в массе доводят до желаемого уровня перед поставкой с целлюлозного завода и что содержание влаги поддерживают на этом уровне в процессе транспортировки и хранения вплоть до роспуска на волокна и сжатия, включая эти операции. Можно представить себе также, что целлюлозу поставляют с завода в сухом состоянии, то есть при уровне влажности ниже 8%, и что доведение содержания влаги до необходимого уровня осуществляет заказчик перед роспуском на волокна, так что содержание влаги после роспуска на волокна, когда удаляется значительное количество влаги, становится при последующем сжатии таким, как указано выше. Возможной является также комбинация этих двух альтернатив. На практике можно осуществить сочетание некоторого увлажнения до вышеупомянутого нормального содержания влаги перед поставкой с завода с последующим добавлением воды заказчиком перед роспуском на волокна и сжатием. Этот вариант имеет то преимущество, что, например, можно избежать риска образования плесени при длительном транспортировании и/или хранении материала с высоким содержанием влаги. Что касается осуществления регулирования содержания влаги на практике, то также имеется несколько различных возможностей. Например, влага может присутствовать в виде воды, которая не была высушена при получении распушенной целлюлозы, и/или влага может быть добавлена распылением или каким-либо другим способом нанесения на целлюлозу самое позднее перед роспуском на волокна. В принципе можно также представить себе увлажнение распущенной на волокна целлюлозы перед сжатием, но это трудно осуществить на практике, а также требует больших затрат, если увлажнение, например, должно быть проведено с помощью перегретого пара, что в этом случае является самым реальным способом.

Дополнительные отличительные признаки и аспекты данного изобретения очевидны из прилагаемой формулы изобретения и из последующего описания проведенных испытаний.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ.

В последующем описании проведенных испытаний даются ссылки на прилагаемые чертежи, на которых

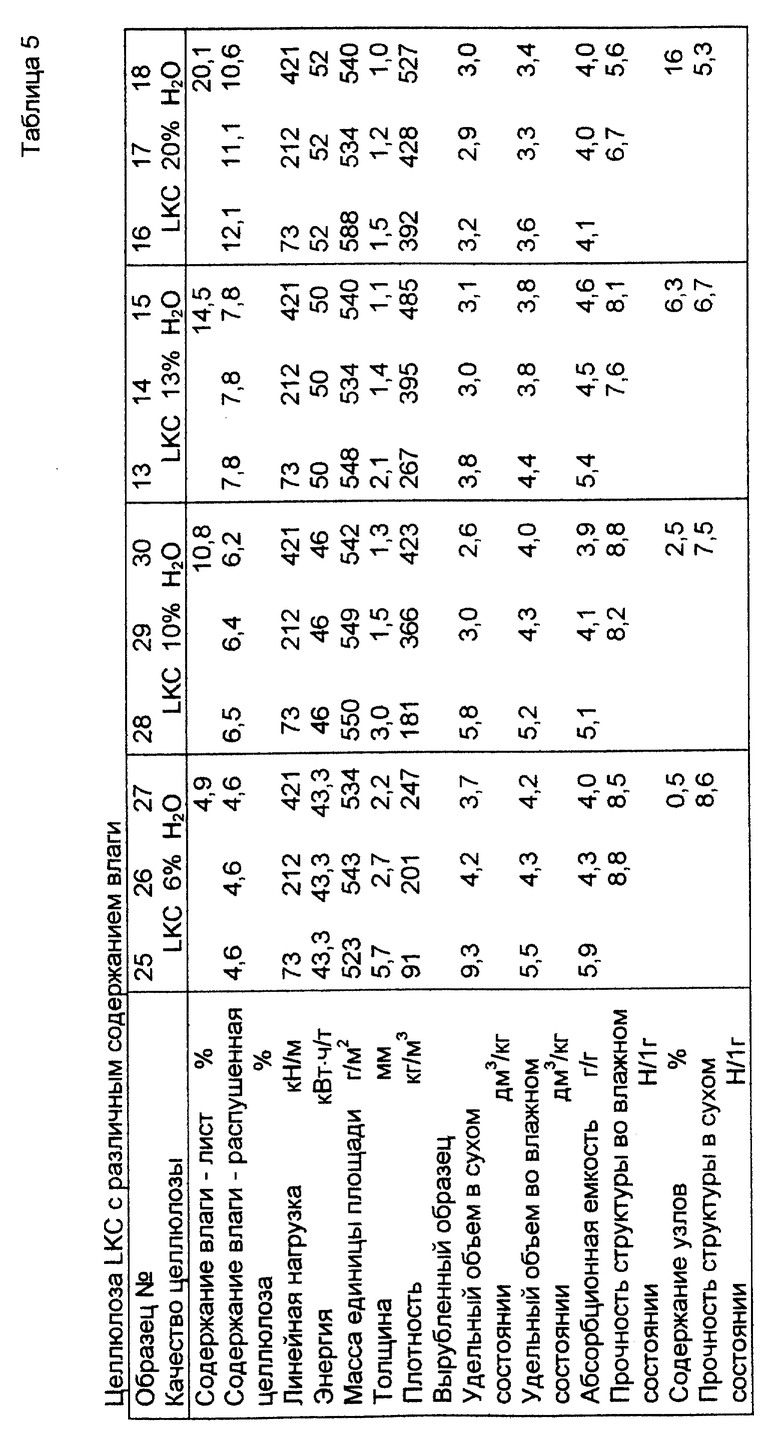

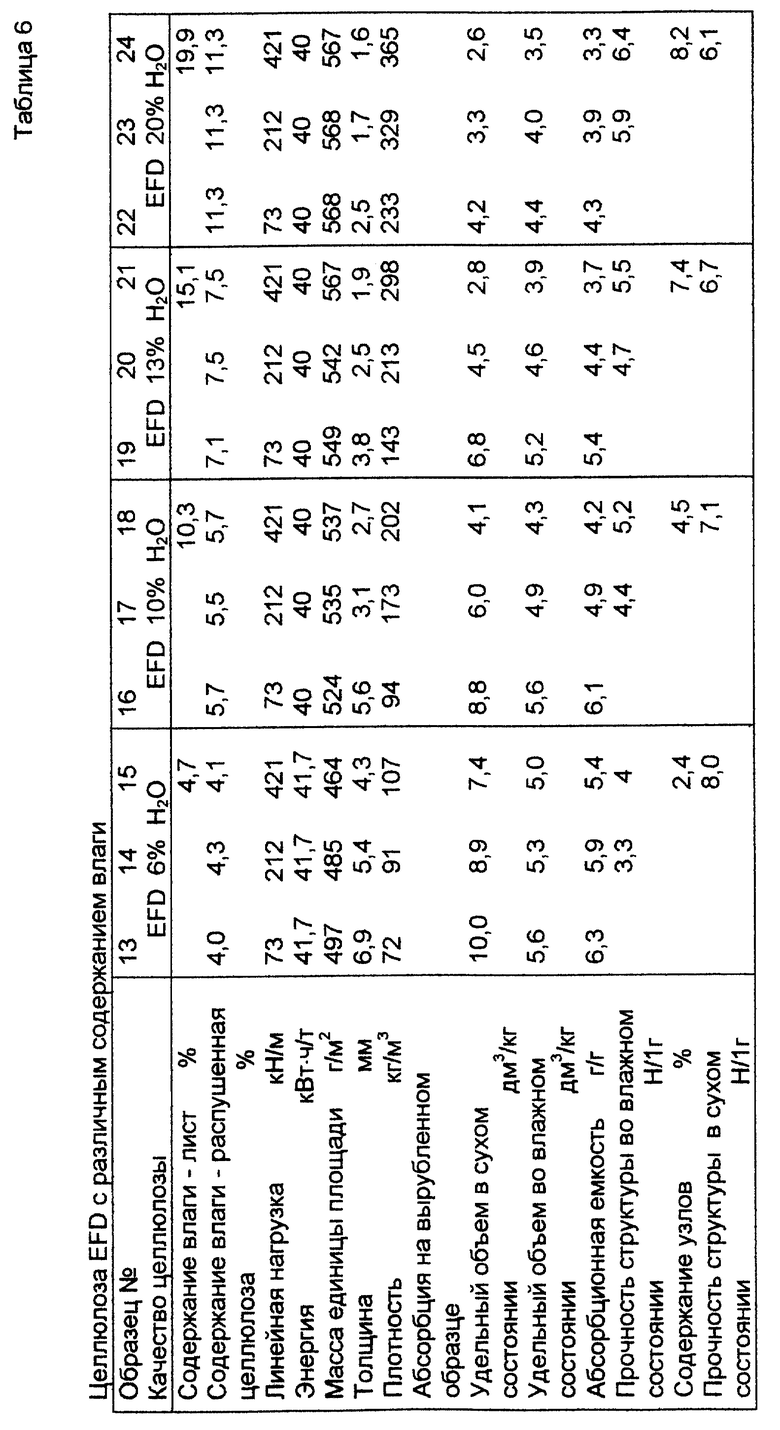

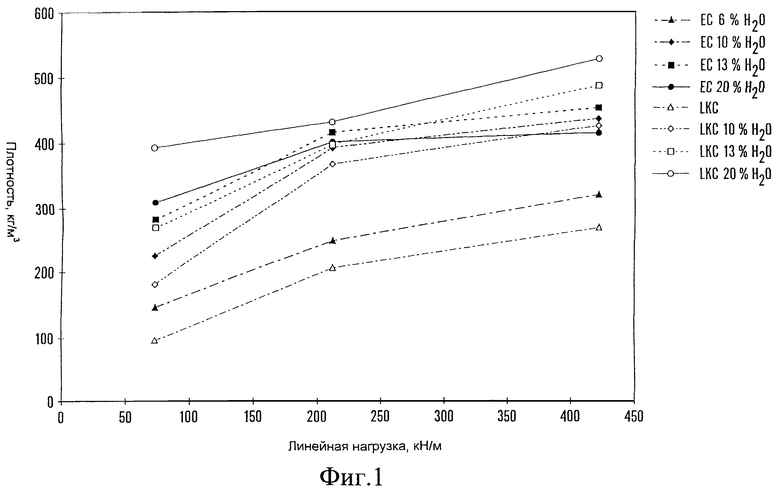

фиг. 1 в виде диаграммы демонстрирует влияние содержания влаги на плотность после сжатия для различных типов массы,

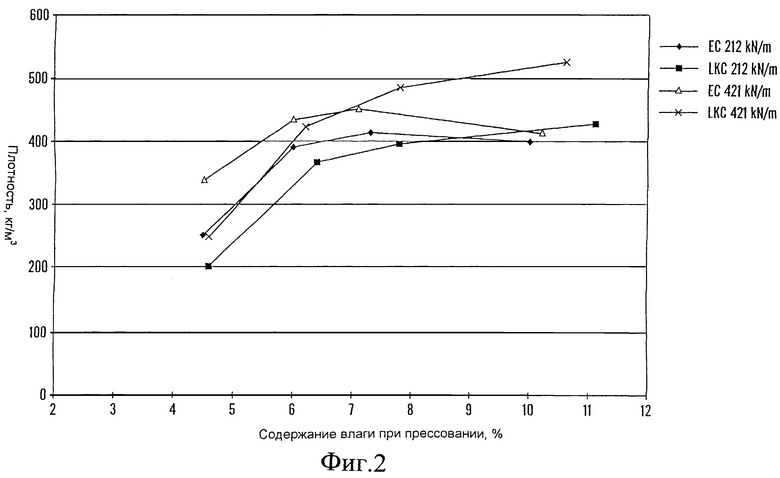

фиг. 2 иллюстрирует плотность и, таким образом, сжимаемость, в зависимости от содержания влаги для некоторых различных видов массы,

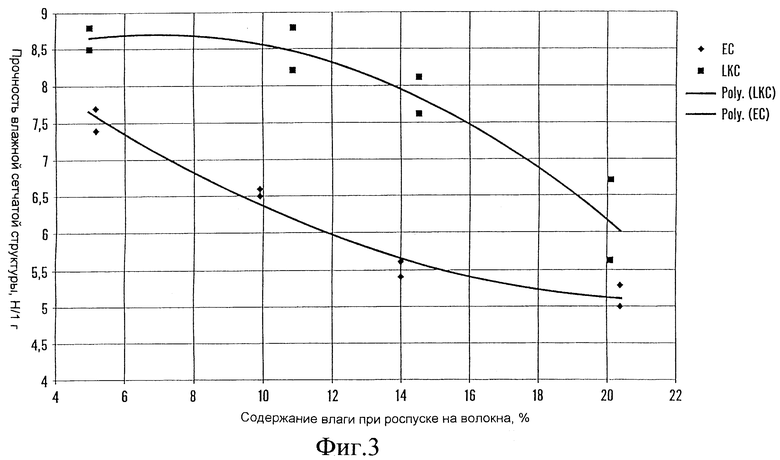

фиг.3 представляет собой диаграмму, на которой показана прочность сжатых испытуемых тел как прочность влажной сетчатой структуры в зависимости от содержания влаги при роспуске на волокна,

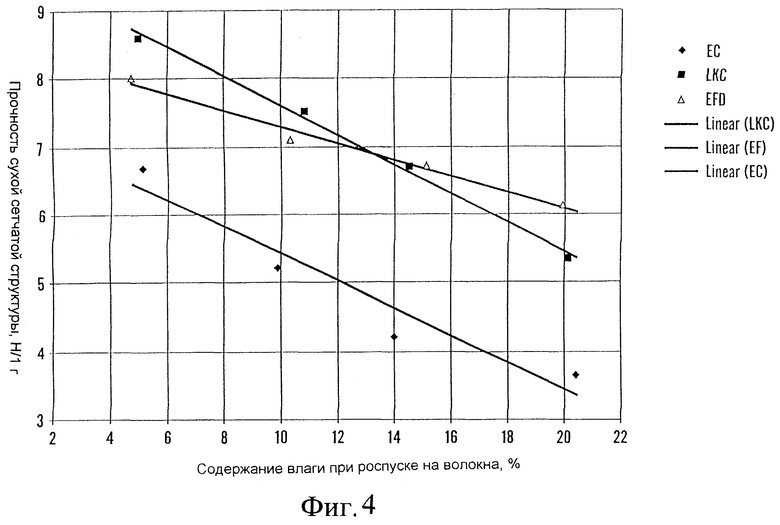

фиг.4 изображает прочность сухой сетчатой структуры в зависимости от содержания влаги при роспуске на волокна,

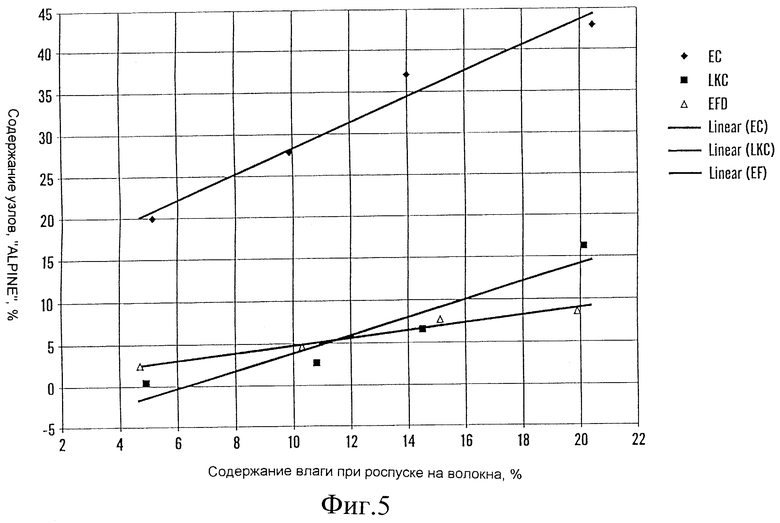

фиг.5 представляет собой график, показывающий зависимость содержания узлов от содержания влаги при роспуске на волокна,

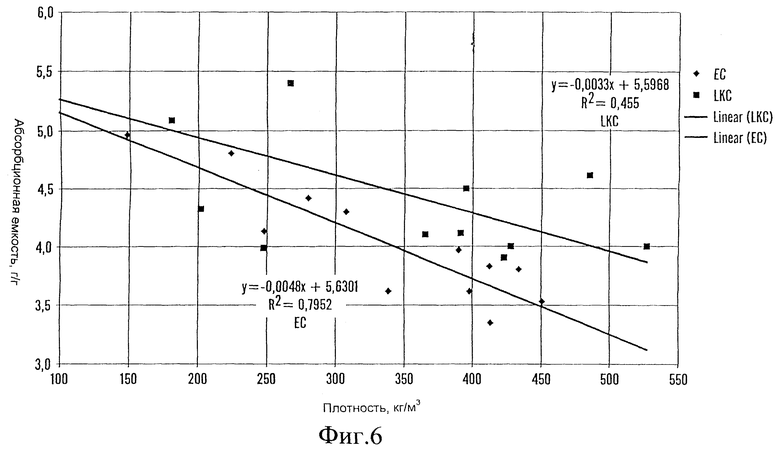

фиг. 6 изображает зависимость абсорбционной емкости сжатых абсорбирующих тел от плотности, и

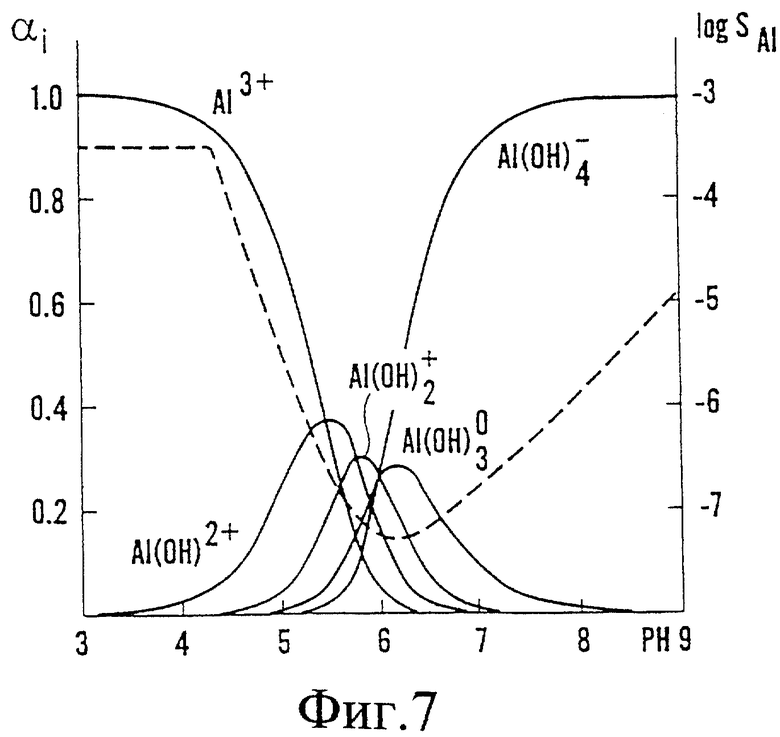

фиг.7 представляет собой график из Paper Chemistry, An Introduction, Dan Eklund, Tom Lindstrom, DT Paper Science Publications, p.134-144.

ИСПЫТАНИЯ

Отбеленные волокна распушенной целлюлозы, полученные сульфатным способом, были обработаны в предварительных испытаниях. Сырьем для волокна послужила хвойная древесина из Скандинавии.

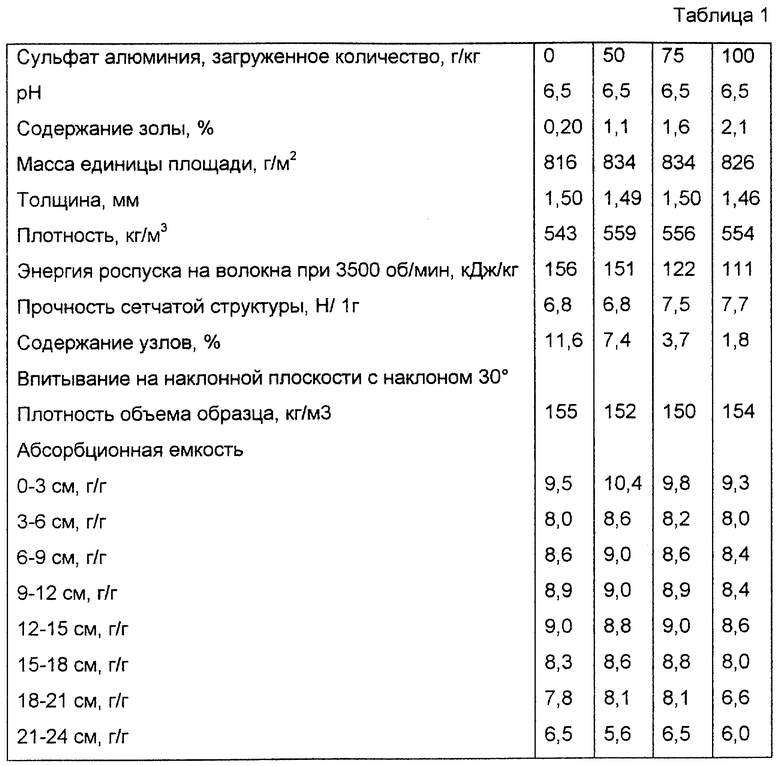

В первой серии испытаний отрезки из гауча, отрезанные гидравлической отсечкой, не подвергаемые никакой сушке, использовали для формования листов в формах для листов по стандартному способу. Концентрация массы была 0,7%. Перед окончательным разведением в форме для листа осуществляли добавление сульфата алюминия Аl2(SО4)3 и различных солей при концентрации массы примерно 1,5%. Реагент сульфат алюминия представлял собой сульфат алюминия в продажной форме с содержанием сухого вещества 75%, если не указано что-либо другое. Сульфат алюминия, который использовали в опытах, был изготовлен Kemira АВ. Регулирование рН осуществляли серной кислотой или гидроксидом натрия соответственно.

Испытания впитывающих свойств проводили на наклонной плоскости с углом наклона 30o по способу, который был разработан и стандартизирован заявителем. Вкратце этот способ предполагает, что образец помещают на наклонную плоскость и нижнюю кромку образца приводят в контакт с образцом жидкости. Количество абсорбированной жидкости регистрируют в единицу времени путем взвешивания в течение периода времени 900 с, после чего образец разрезают и полосы в направлении, поперечном направлению потока жидкости, нарезают и взвешивают. Содержание узлов определяли в соответствии со SCAN-CM 37:85. Прочность сетчатой структуры определяли с помощью измерительного устройства марки Alwetron со скоростью 60 мм/мин на испытуемых телах массой 1 г, полученных в соответствии со SCAN 33:80. Другие характеристики роспуска были проанализированы стандартными способами, которые описаны в WО93/16228 тем же заявителем. Роспуск на волокна проводили на молотковой мельнице Kamas в лабораторном масштабе. Приведенная энергия роспуска на волокна связана с энергией структуры. Результаты предварительных испытаний приведены в таблице 1.

Из таблицы 1 видно, что сульфат алюминия положительно влияет на результат роспуска на волокна. При высоких загрузках сульфата алюминия, 75-100 кг/тонну, в виде продажного продукта с содержанием сухого вещества порядка 75% достигается значительное снижение содержания узлов и энергии роспуска на волокна, но уже при загрузке сульфата алюминия в количестве 50 кг/тонну были отмечены положительные результаты в отношении роспуска на волокна. Эти результаты указывают, что соль алюминия следует добавлять в количестве, соответствующем 3-24, предпочтительно 6-12 г Al/кг массы. Улучшенная выдержка волокна приводит к улучшенной прочности сетчатой структуры с сохранением абсорбционной емкости при измерении впитывающих свойств на наклонной плоскости.

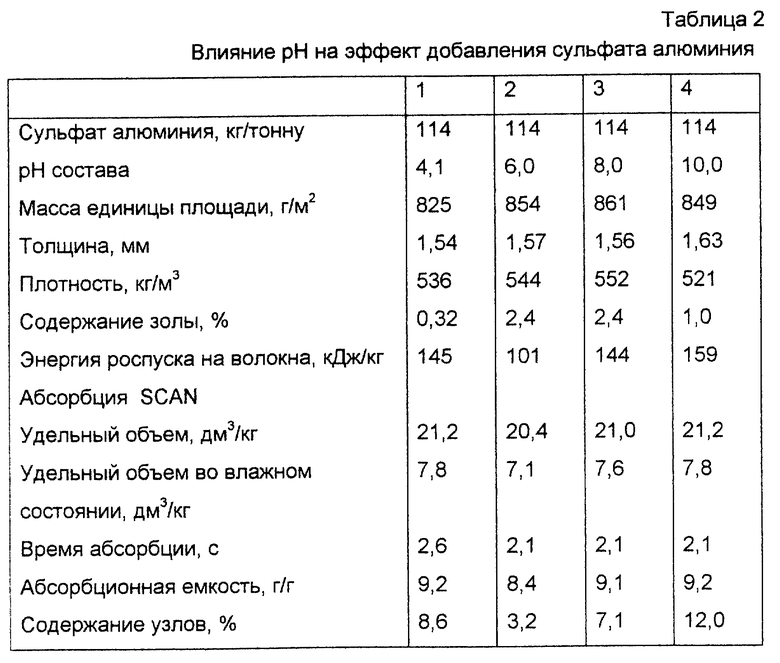

Испытания, представленные в таблице 1, были проведены на листах распушенной целлюлозы, которые были отформованы при рН 6-7. Для выяснения роли рН и для обеспечения того, чтобы добавление сульфата алюминия давало улучшенные свойства при роспуске на волокна, испытания были также проведены с более низкими и более высокими значениями рН. Сульфат алюминия во всех случаях загружали в количестве, соответствующем 100-114 кг/тонну. Полученные в результате этого измеренные значения представлены в таблице 2.

Из таблицы 2 ясно, что удерживание алюминия на волокнах, измеренное как содержание золы, и особенно энергия роспуска на волокна и содержание узлов сильно зависят от рН.

Из таблицы 2 видно также, что при более низких и более высоких значениях рН не было отмечено никакого соответствия с улучшенными по роспуску на волокна свойствами листов распушенной целлюлозы, которые было сформованы при рН 6-7. В Paper Chemistry, An Introduction, Dan Eklund, Tom Lindstrom, DT Paper Science Publications, P. 134-144 представлены исследования, которые показывают, что алюминий из водорастворимых солей алюминия присутствует в виде различных гидрокси-комплексов при 4<рН<8, предпочтительно рН 5-7, приемлемо рН 5,5-6,5, см. фиг. 7. Присутствие этих комплексов в связи с формовкой листа, по-видимому, является предпосылкой улучшенного результата роспуска на волокна, и это означает, что также и другие неполимерные соли алюминия, кроме сульфата алюминия, например нитрат алюминия, гидроксид алюминия, оксигидроксид алюминия, оксихлорид алюминия, или же другие соли неполимерных соединений алюминия, которые могут быть растворены в кислоте или основании с образованием вышеупомянутых активных алюминиевых комплексов при последующем регулировании рН для его попадания в интервал 4<рН<8, предпочтительно рН 5-7, приемлемо рН 5,5-6,5, как можно ожидать, дают желаемое улучшение способности роспуска на волокна. Это также подтверждается значительно более высоким соотношением алюминий/сера в листах, чем в сульфате алюминия, и это показывает, что именно указанные гидрокси-комплексы алюминия, а не сульфат-ионы являются эффективной частью растворенной соли. Не связывая данное изобретение с конкретной теорией, это влияние на роспуск на волокна, вероятно, можно объяснить связыванием гидрокси-комплексов алюминия с заряженными группами в остатках целлюлозы, гемицеллюлозы и лигнина, что воздействует на способность волокна связываться с другими волокнами.

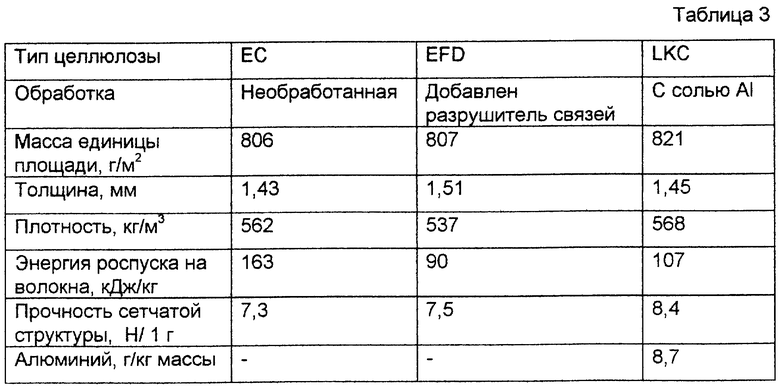

На основании положительных результатов, которые были достигнуты в связи с обработкой целлюлозы солью алюминия при соответствующем уровне рН, были проведены последующие испытания с распушенной целлюлозой, полученной из волокон мягкой скандинавской древесины сосны и ели, которые были обработаны в соответствии с обычным сульфатным методом варки целлюлозы и отбелены обычным способом ECF (отбелка без элементарного хлора). Целлюлозу перекачивали из отделения отбеливания в емкость смешения при содержании сухого вещества приблизительно 1,5%. Аl2(SO4)3, приблизительно 9 кг Al/тонну, загружали во входное отверстие емкости для смешения и рН регулировали до значения 6±0,5 гидроксидом натрия (приблизительно 38 кг/тонну). Общее время нахождения в емкости смешения и в последующих емкостях для обработки составляло 30-40 мин. Лист формовали на плоской проволочной сетке и обезвоживали троекратной обработкой на прессе, а затем сушили до содержания влаги приблизительно 5%. Скорость обработки составляла 65 м/мин. Материал разрезали на обычной роликовой машине до ширины 250 мм. Такая распушенная целлюлоза впоследствии обозначена как LKC (с низким содержанием узлов). Перед проведением испытаний был изготовлен образец сравнения без загрузки солей алюминия. Этот материал далее обозначен как ЕС. Также был оценен коммерческий материал, Stora Cell EF, который был получен на том же самом оборудовании и из соответствующего сырья. Эта целлюлоза содержала приблизительно 0,15 кг/тонну органического разрушителя связей от Akzo Nobel, Berocell 509 и далее обозначается EFD. Свойства этих материалов описаны в таблице 3.

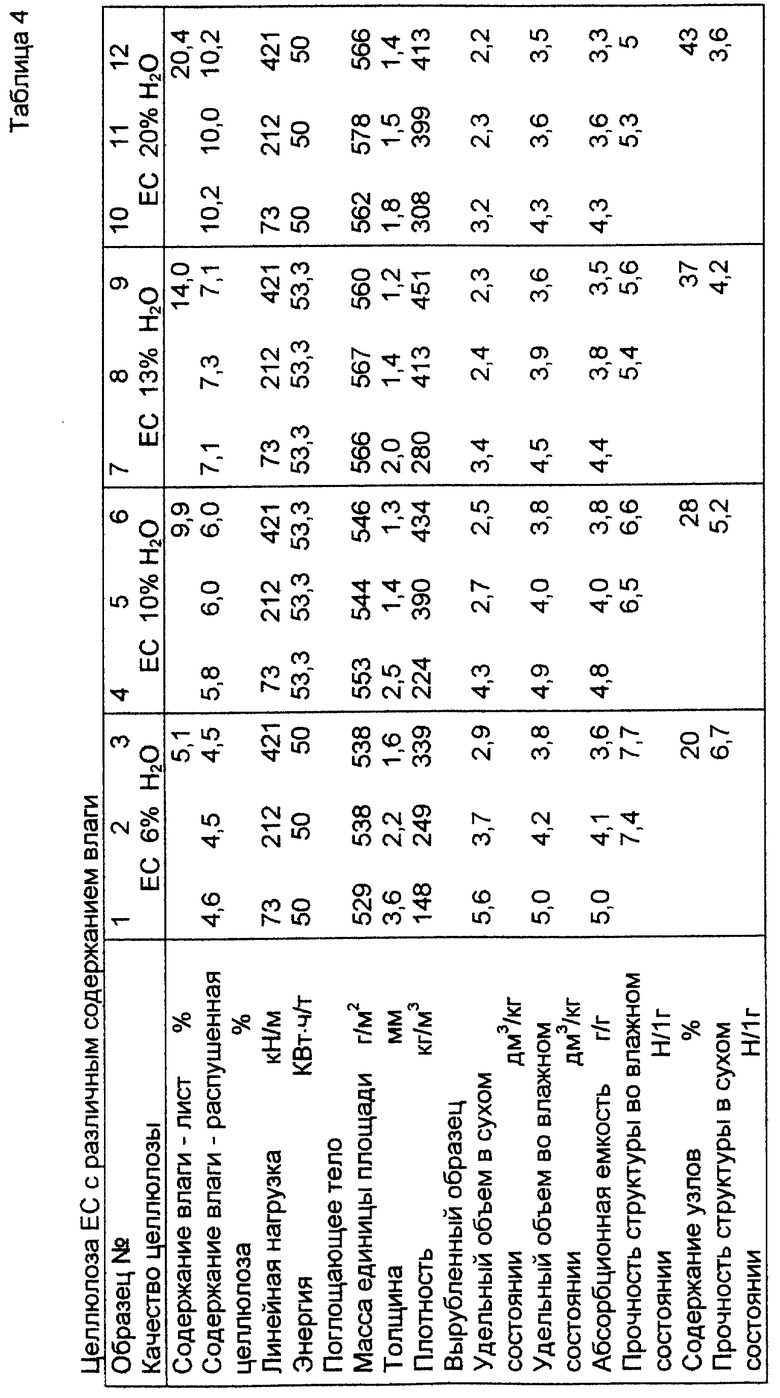

Распушенные образцы целлюлозы согласно таблице 3 были увлажнены обрызгиванием водой в роликовой машине до различного содержания влаги, приблизительно от 5 до 20%. Рулоны были обернуты пластиком и хранились в течение 3 дней. После этого были проведены эксперименты по производству полотна из распушенной целлюлозы на лабораторной установке. Лабораторное оборудование и его рабочие данные описаны ниже.

Оборудование для роспуска на волокна представляло собой молотковую мельницу Nuova Red HM-560 без сита, максимальная ширина полотна = 250 мм, снабженную 45 кВт двигателем с плавным регулированием скорости. Двигатель был подключен через статический преобразователь частоты ABB/Stromberg, Sami 200F380, снабженный средствами измерения мощности. Скорость вращения поддерживали постоянной, равной 2960 об/мин, на протяжении всех испытаний. Мощность мельницы на холостом ходу составляла 7,5 кВт. Поток воздуха через мельницу поддерживали постоянным и равным 1200 м3/час (измерен с помощью трубки Пито). Скорость подачи листа распушенной целлюлозы на молотковую мельницу поддерживали постоянной, 25 м/мин, что соответствует производству 300 кг целлюлозы/час с содержанием влаги 6%.

Мощность двигателя мельницы измеряли при каждом испытании и пересчитывали как общую энергию/производительность по целлюлозе с содержанием сухого вещества 6%. Этот способ учета потребления электричества использовали независимо от действительного содержания влаги в распушенной целлюлозе.

Абсорбирующие тела формовали на металлической сетке и после формовки наносили на ткань 18 г/м2 от Finess AB, B1801. Это использовали для протягивания полотна через пресс. Оборудование для формовки имело фрезерные режущие валки для того, чтобы сгладить полученные при формовке неоднородности. Поток воздуха под сеткой поддерживали постоянным примерно при 10600 м3/час, а скорость движения полотна поддерживали постоянной при 34 м/мин. Задачей было достичь конечной массы на единицу площади приблизительно 550 г/м2.

Формованное полотно проходило между двумя гладкими валками диаметром 226 мм. Давление между валками плавно регулировали сжатым воздухом. Линейную нагрузку рассчитывали из силы давления в цилиндрах со сжатым воздухом и из массы верхнего валка; эта линейная нагрузка приведена в кН/м.

В ходе испытаний температура воздуха составляла приблизительно 18-21oС при относительной влажности 20-25%.

ОЦЕНКА ВЛИЯНИЯ СОДЕРЖАНИЯ ВЛАГИ

Материал, полученный приведенным выше способом и исследованный при различных содержаниях влаги, был оценен в основном стандартизованными методами. Это означает, что оценка свойств распушенной целлюлозы, за исключением определения содержания влаги, была проведена после кондиционирования материала в течение по меньшей мере 16 часов в стандартизованном климате (относительная влажность 50%, 23oС).

Образцы для определения содержания влаги были взяты и помещены по возможности быстро в запаянные пластиковые пакеты в ожидании определения содержания влаги. Масса образцов была определена перед сушкой в течение ночи в сушильной камере при 105oС и после нее.

Масса единицы площади полотна была определена путем нарезания образцов 250х250 мм и взвешивания их. Толщину полотна определяли пружинным микрометром как среднее значение из 10 измерений в различных точках диаметром 20 мм. Плотность рассчитывали по массе единицы площади и толщине.

Оценку прочности вырубленных влажных образцов сетчатой структуры проводили таким же образом и в основном на том же оборудовании, что и для измерения прочности сухой сетчатой структуры. Можно отметить следующие отклонения в процедуре. Полотна из лабораторной установки кондиционировали в течение по меньшей мере 16 часов в стандартном климате. Вырубали круглые образцы диаметром 50 мм. Эти образцы взвешивали и массу записывали с точностью ± 1 мг (масса образцов изменялась от 0,95 до 1,25 г). В отдельный образец вводили 4 мл воды и через 2 минуты во влажном состоянии определяли прочность сетчатой структуры на той же установке, на которой определяли прочность сухой сетчатой структуры.

Результат линейно интерполировали на массу 1 г для каждого отдельного образца. Среднее значение прочности влажного полотна рассчитывали по 10 образцам.

Абсорбционную емкость при нагрузке 2,5 кПа определяли на вырубленных образцах диаметром 50 мм. Использованное оборудование имело функции, соответствующие SCAN-C 33:80.

Содержание узлов определяли с помощью сита с воздушной форсункой Hosokawa Alpine 200 LS-N, дополненного полусферой из плексигласа, которая использовалась как крышка, закрывающая образец над фильтрующим материалом. Взвешивали 5 г распушенной целлюлозы и образец разделяли под вакуумом 4000 кПа в течение 10 минут. Остаток на 1400 мкм фильтрующем материале (DIN ISO 3310-1) взвешивали на установке для взвешивания. Среднее значение рассчитывали по образцам из двух частей.

Из таблиц 4-6, помещенных в конце описания, и из диаграмм фиг. 1 и 2 ясно, что сжимаемость улучшается при введении влаги в распушенную целлюлозу, несмотря на тот факт, что процесс формовки приводит к сушке. Образец LKC, который был обработан неполимерным соединением алюминия, уже при 10% влажности показывает значительно более высокую сжимаемость, чем соответствующие образцы сравнения, которые были распущены на волокна при "нормальном" содержании влаги, приблизительно 6%.

Увеличенное содержание влаги в нераспущенных на волокна листах распушенной целлюлозы обычно приводит к значительному снижению прочности влажной сетчатой структуры в абсорбирующих телах. Однако из диаграммы фиг. 3 видно, что это снижение значительно меньше для образцов распушенной целлюлозы типа LKC, то есть для образцов, которые были обработаны солью алюминия, чем для образцов сравнения, ЕС, и что в целом прочность влажной сетчатой структуры находится на более высоком уровне в исследованном интервале содержания влаги. Даже при таком высоком содержании влаги при роспуске на волокна, как 20%, полученная прочность сетчатой структуры влажного полотна LKC соответствует прочности, достигаемой при роспуске на волокна при "нормальном" содержании влаги для материала сравнения, ЕС (приблизительно 6%).

Распущенную на волокна, но не спрессованную распушенную целлюлозу отбирали из формовочного колпака после каждого испытания для определения содержания узлов и прочности сетчатой структуры. Из диаграммы фиг.4 понятно, что прочность сетчатой структуры снижается линейно с увеличением содержания влаги как для LKC, так и для ЕС, и эта разность постоянна. Распушенная целлюлоза, которую распускали на волокна при высоких содержаниях влаги, была, однако, более компактной, чем более сухие материалы. Это означает, что прочность сетчатой структуры, измеренная на формованных вручную образцах, не отражает прямо возможностей распушенной целлюлозы. Можно считать, что прочность влажной сетчатой структуры, измеренная непосредственно на полотне, фиг. 1, лучше отражает возможности распушенной целлюлозы по приданию хорошей прочности абсорбирующим продуктам.

Содержание узлов, которое является мерой количества невысвобожденных волокон, также показывает, что LKC легче распускается на волокна с хорошим результатом, чем образцы сравнения при сравнимых содержаниях влажности, см. фиг.5.

Из фиг. 6 видно, что LKC, сжатая до высокой плотности, проявляет абсорбционную емкость, соответствующую емкости, полученной на материале сравнения ЕС при соответствующей плотности, или превышающую ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ, СПОСОБ ПРОИЗВОДСТВА АБСОРБЕНТНОГО МАТЕРИАЛА И ЦЕЛЛЮЛОЗНАЯ МАССА ДЛЯ ПРИМЕНЕНИЯ В АБСОРБЕНТНЫХ ПРОДУКТАХ | 1997 |

|

RU2182198C2 |

| РАЗДЕЛЕННЫЙ НА ВОЛОКНА ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ, АБСОРБИРУЮЩИЕ ПРОКЛАДКИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПРОДУКТА | 1994 |

|

RU2129629C1 |

| БУМАЖНЫЙ ИЛИ КАРТОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1999 |

|

RU2202021C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2224060C2 |

| КАРТОН С ВЫСОКОЙ ЖЕСТКОСТЬЮ И УПАКОВКА, ИЗГОТОВЛЕННАЯ ИЗ НЕГО | 1998 |

|

RU2178817C2 |

| СПОСОБ, СВЯЗАННЫЙ С ИЗГОТОВЛЕНИЕМ БУМАГИ ИЛИ КАРТОНА | 2000 |

|

RU2219297C2 |

| РАСПУШЕННАЯ ЦЕЛЛЮЛОЗА И СЕРДЦЕВИНА С ВЫСОКИМ СОДЕРЖАНИЕМ САП | 2013 |

|

RU2681613C2 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| АБСОРБИРУЮЩЕЕ ПОЛОТНО, ИМЕЮЩЕЕ СЕТЬ ИЗ РЕГЕНЕРИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ МИКРОВОЛОКОН | 2007 |

|

RU2425918C2 |

| РАСПУШЕННАЯ ЦЕЛЛЮЛОЗА И СЕРДЦЕВИНА С ВЫСОКИМ СОДЕРЖАНИЕМ САП | 2013 |

|

RU2641136C2 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при получении абсорбирующих продуктов. Неполимерную соль алюминия, которая растворима в воде, добавляют к составу, представляющему собой суспензию волокон целлюлозы в воде. Эту массу из волокон формуют в полотно, которое обезвоживают и сушат, и содержание влаги в ней регулируют до величин более 8%, но не выше 20%, самое позднее перед роспуском на волокна. Данное изобретение также относится к целлюлозной массе, пригодной для роспуска на волокна, а также к распущенной на волокна целлюлозной массе и получаемым из нее абсорбирующим продуктам. Обеспечивается получение абсорбирующего продукта, имеющего хорошие впитывающие свойства при относительно низких затратах энергии, а также возможность длительного транспортирования и/или хранения материала с высоким содержанием влаги. 5 с. и 19 з.п. ф-лы, 7 ил., 6 табл.

| Способ получения бумаги | 1985 |

|

SU1261996A1 |

| WO 9105108 А1, 18.04.1991 | |||

| WO 9105106 А1, 18.04.1991. | |||

Авторы

Даты

2002-05-20—Публикация

1998-03-30—Подача