Изобретение относится к способу изготовления целлюлозной массы, способной к разделению на волокна (распушенной), для производства абсорбентного материала, предназначенного для включения в качестве компонента в абсорбентные продукты. Изобретение также относится к целлюлозной массе и абсорбентному материалу.

Целлюлозу, в частности беленую целлюлозу, а также отбеленную и неотбеленную хемотермомеханическую массу, так называемую ХТММ, применяют в качестве материалов, предназначенных для введения в качестве главного компонента в абсорбентные изделия, такие как пеленки, санитарные полотенца, защита от недержания и другие гигиенические изделия, а также некоторые типы салфеток и тому подобное.

Беленая целлюлоза имеет хорошую смачиваемость и изначально хорошую впитывающую способность, а отсюда - высокую скорость абсорбции. С другой стороны, существует трудность в роспуске такой массы на волокна в должной степени из-за прочной связи между волокнами. Это является недостатком, так как лучшее разделение волокон придает более высокую прочность сетке и тем самым - повышенную прочность абсорбентному изделию. В связи с этим следует заметить, что повышенная прочность является все более важным свойством и во многих случаях важнейшим свойством для такого применения, как салфетки и санитарные полотенца, так как существует тенденция к уменьшению содержания распушенной массы в таких абсорбентных изделиях, чтобы сделать их тоньше. Часто поэтому в целлюлозу добавляют вещества, деструктирующие связи, чтобы повысить эффективность разделения на волокна. Это, однако, ухудшает впитывающую способность дефибраторной массы (с разделенными вoлокнами) и тем самым скорость абсорбции, что является препятствием к их применению.

При рассмотрении ХТММ ситуация меняется. Этот сорт массы не обладает такой смачиваемостью, как разделенная на волокна целлюлоза в расщепленном на волокна состоянии, и поэтому обычно имеет не столь хорошие свойства по впитывающей способности, как последняя. С другой стороны, эта масса обладает более предпочтительной способностью к разделению на волокна, что уменьшает потребность в деструктирующих агентах.

В SE 500871 описаны эксперименты, которые показывают, как можно улучшить впитывающую способность и скорость абсорбции у распушенной массы, полученной из ХТММ, путем пропитки волокон в виде водной суспензии водным раствором соли алюминия при рН предпочтительно в интервале от 8,5 до 9,5, особенно при рН 9. В соответствии с патентом SE 500858 того же заявителя улучшенная впитывающая способность и скорость абсорбции связаны с формированием пористого слоя гидрофильных химикатов, присоединенных к поверхности волокна, что значительно увеличивает удельную поверхность этих волокон. В ЕР 500858 рекомендуют добавлять ионы алюминия в форме полиалюмохлорида, или сульфата, фосфата алюминия или алюмината натрия или их смесей, а также утверждается, что полиалюмо-ионы проявляют более эффективное действие, чем обычные ионы алюминия. В ЕР 500571 рекомендуют полиалюмохлорид, полиалюмосульфат, алюминат натрия и другие основные соединения алюминия, но обстоятельно описывают только эксперименты, проведенные с добавлением полиалюмохлорида и полиалюмосульфата к ХТММ при рН 9. В одном случае ХТММ - волокна были пропитаны жидким стеклом, которое осаждали при рН 9 квасцами и полиалюмохлоридом. Никакого сколько-нибудь значительного увеличения скорости абсорбции нельзя было заметить в случае квасцов, а также никакого увеличения прочности сетки. Только в SE 500871 описаны эксперименты с целлюлозой, примеры 1 и 17. В этих экспериментах целлюлоза была пропитана полиалюмосульфатом при рН 3 и рН 11 и полиалюмохлоридом при рН 9 соответственно. В обоих случаях скорость абсорбции была увеличена. В первом случае, однако, неясно, при каком значении рН, в некоторой степени увеличивается также прочность сетки: от 3,7 до 4,3 Н.

Известен, например, из 1261996, 1986, способ изготовления целлюлозной массы, при котором у исходного материала, состоящего из целлюлозы в виде водной суспензии, регулируют рН, добавляют водорастворимую неполимерную соль алюминия, указанной солью воздействуют на целлюлозные волокна в суспензии при указанном рН, в течение более чем 2 минут, после чего волокнистую массу формуют в виде полотна, которое обезвоживают и сушат.

Однако в SU 1261996 не упоминается возможность улучшения роспуска полученного полотна на волокна в сухом состоянии, а напротив, предполагается использование бумаги в том виде, как она получена. Отмечается увеличение разрывной прочности полученной бумаги в сухом состоянии, то есть фактически затруднение роспуска ее на волокна в сухом виде, после обработки солью алюминия при возрастании ее концентрации и при рН от 5 до 8,5. Кроме того, используется небеленая целлюлоза, уступающая беленой целлюлозе по впитывающим свойствам.

Задачей настоящего изобретения является увеличение эффективности роспуска на волокна целлюлозы в сухом состоянии, чтобы понизить содержание узлов и увеличить прочность сетки целлюлозы с помощью улучшенного разделения волокон. Благодаря повышенной эффективности роспуска на волокна можно также понизить затраты энергии, потребляемой при разделении волокон, а также исключить или значительно понизить потребность в деструктирующих агентах. Задачей изобретения также является придание целлюлозной массе хороших абсорбирующих свойств, в том числе хорошей впитывающей способности и высокой скорости абсорбции, особенно повышенной впитывающей способности по сравнению с распушенной целлюлозой, у которой эффективность роспуска на волокна была улучшена путем добавления органических деструктирующих агентов.

Указанная задача решается тем, что в способе изготовления целлюлозной массы, которая может быть разделена на волокна (распушена), для производства абсорбентного материала, предназначенного для включения в качестве компонента в абсорбентные продукты, у исходного материала, который по существу состоит из беленой целлюлозы, состоящей из целлюлозных волокон в виде водной суспензии, регулируют значение рН до 4<рН<8, к исходному материалу добавляют по меньшей мере какую-либо водорастворимую неполимерную соль алюминия, причем указанная соль в водном растворе при указанном рН образует по меньшей мере какой-либо гидратный комплекс типа Al(OH)x n, где n - число между 1 и 3, а х имеет значения 0, + или 2+, указанной солью в водном растворе воздействуют на целлюлозные волокна в указанной суспензии при указанном рН в течение по меньшей мере 2 минут, после этого волокнистую массу формуют в виде полотна, которое обезвоживают и сушат, и в этой волокнистой массе можно разделять волокна путем роспуска на волокна в сухом состоянии массы.

Указанный гидратный комплекс может быть одним или более комплексов, включающих Аl(ОН)0 3, Аl(ОН)+ 2 и Аl(ОН)2+.

В исходном материале можно регулировать рН до величины между 5 и 7. предпочтительно между 5,5 и 6,5.

Указанной солью в водном растворе можно воздействовать на целлюлозные волокна при указанном рН в течение времени от 5 до 60 минут.

Указанная соль может состоять по меньшей мере из любой соли, принадлежащей к группе, включающей сульфат алюминия, нитрат алюминия, гидроксид алюминия, оксигидроксид алюминия, оксихлорид алюминия и другие соли неполимерных алюминиевых соединений, которые могут быть растворены в кислоте или щелочи с формированием указанных активных гидратных комплексов при последующей регулировке рН до величины в интервале 4<рН<8.

Указанную по меньшей мере какую-либо водорастворимую неполимерную соль алюминия можно добавлять к исходному материалу в количестве, соответствующем 3-24 г Al/кг массы, предпочтительно 6-12 г Al/кг массы.

Соль может представлять собой сульфат алюминия.

Целлюлозная масса может представлять собой беленую (делигнифицированную) целлюлозную массу, изготовленную способом сульфатной варки целлюлозы.

Целлюлозная масса в дополнение к беленой целлюлозе может также содержать хемотермомеханическую массу (ХТММ).

Целлюлозная масса может находиться в виде смеси с синтетическими волокнами, включая те типы синтетических волокон, которые принадлежат к группе, включающей вискозные, сложнополиэфирные, полипропиленовые, полиэтиленовые и так называемые связывающие волокна, которые могут быть активированы нагреванием.

Указанная задача решается также тем, что в способе производства абсорбентного материала, предназначенного для включения в качестве компонента в абсорбентные продукты, волокнистую массу разделяют на волокна (распушают), причем указанная волокнистая масса изготовлена в соответствии с указанным выше способом.

Указанная задача решается также тем, что предложена целлюлозная масса, которая может быть разделена на волокна (распушена) в сухом состоянии, для производства абсорбентного материала, предназначенного для включения в качестве главного компонента в абсорбентные продукты, при этом она, начиная с исходного материала, состоящего по существу из беленой химической целлюлозной массы, была обработана в водной суспензии при 4<рН<8 водорастворимой неполимерной солью алюминия в течение времени по меньшей мере 2 мин, после чего волокнистую массу формовали в виде полотна, которое обезвоживали и сушили, при этом распушенный материал имеет прочность сетки по меньшей мере 7 Н/1 г, и после роспуска на волокна разделенные волокна имеют содержание узлов максимум 8%.

Разделенные волокна могут иметь содержание узлов максимум 7%.

Волокна в целлюлозной массе, обработанной указанным способом, могут быть разделены путем роспуска в сухом состоянии при затрате энергии роспуска, не превышающей 130 кДж/кг сухого вещества, предпочтительно не превышающей 120 кДж/кг сухого вещества.

Разделенный на волокна материал может иметь прочность сетки по меньшей мере 8,0 H/1 г.

Разделенный на волокна материал может иметь содержание узлов максимум 8% и прочность сетки по меньшей мере 8,0 H/1 г.

Были также проведены эксперименты с ХТММ, которые показали, что способ по данному изобретению может значительно улучшить скорость абсорбции этого типа массы, однако не может заметно повлиять на эффективность роспуска на волокна в отношении понижения энергии разделения на волокна и/или увеличения прочности сетки.

Далее отличительные признаки и аспекты изобретения станут очевидными из нижеследующего описания выполненных экспериментов и в связи с их обсуждением.

В дальнейшем описании выполненных экспериментов даны ссылки на приведенные чертежи.

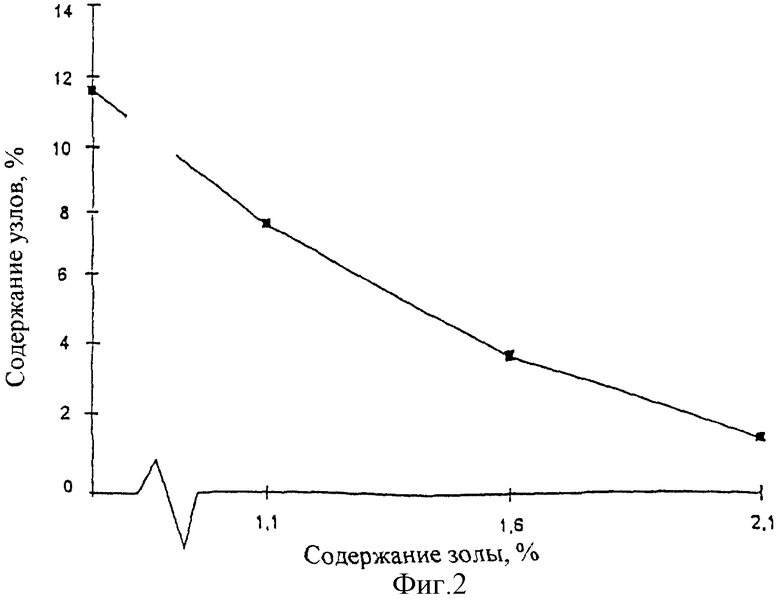

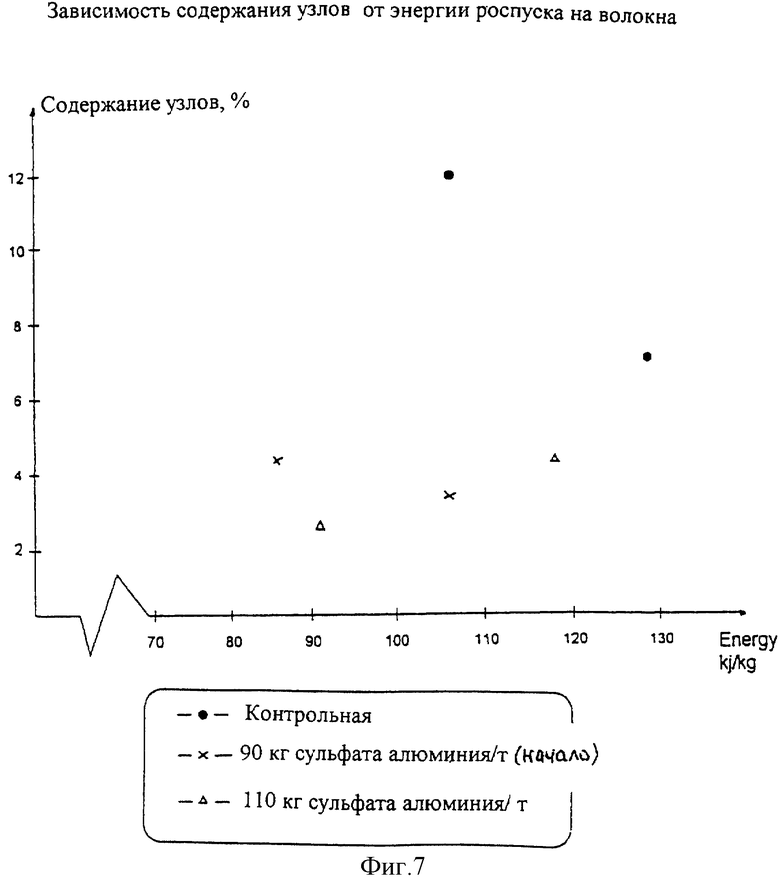

На фиг.1 и фиг.2 показаны зависимости энергии роспуска на волокна и содержания узлов соответственно от содержания золы (зольности) в экспериментах, выполненных в лабораторных условиях.

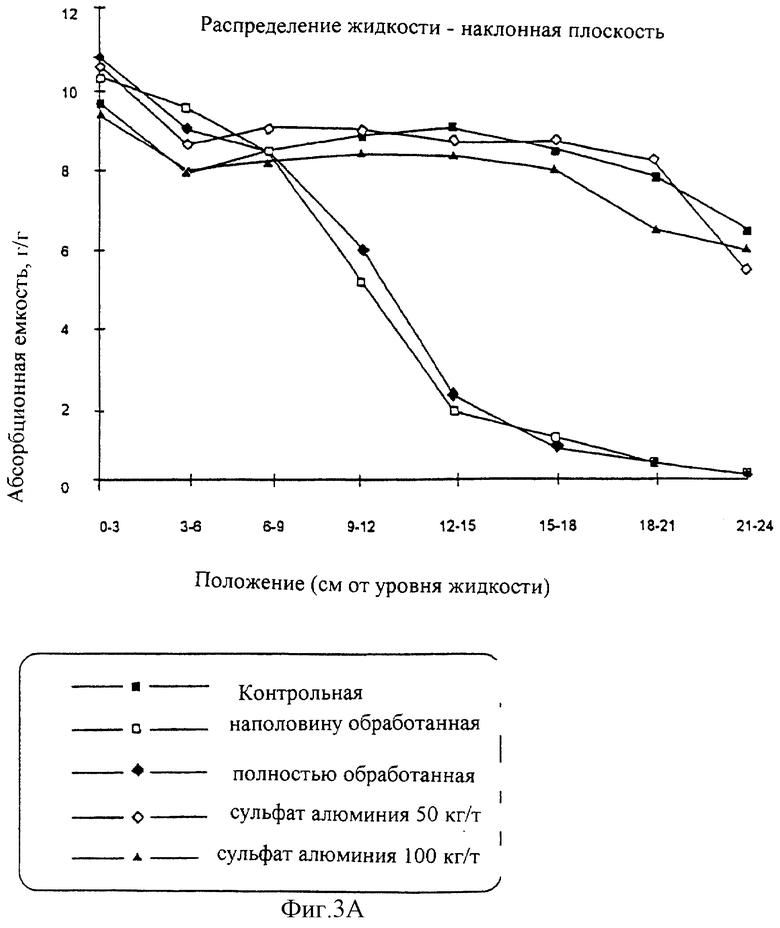

На фиг.3А показана впитывающая способность у различных испытанных масс.

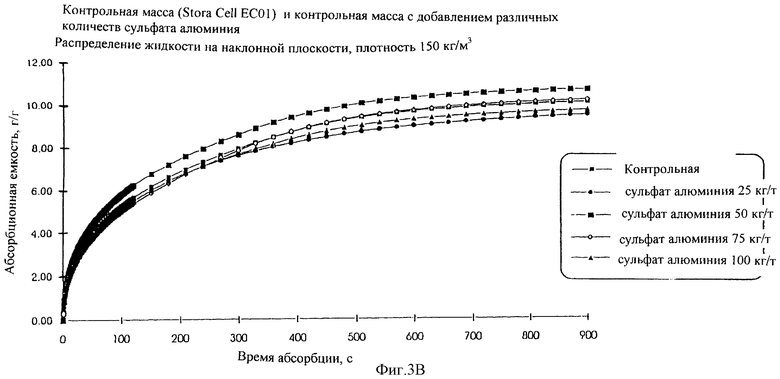

На фиг. 3В показана абсорбционная способность в зависимости от времени абсорбции для различных добавок сульфата алюминия.

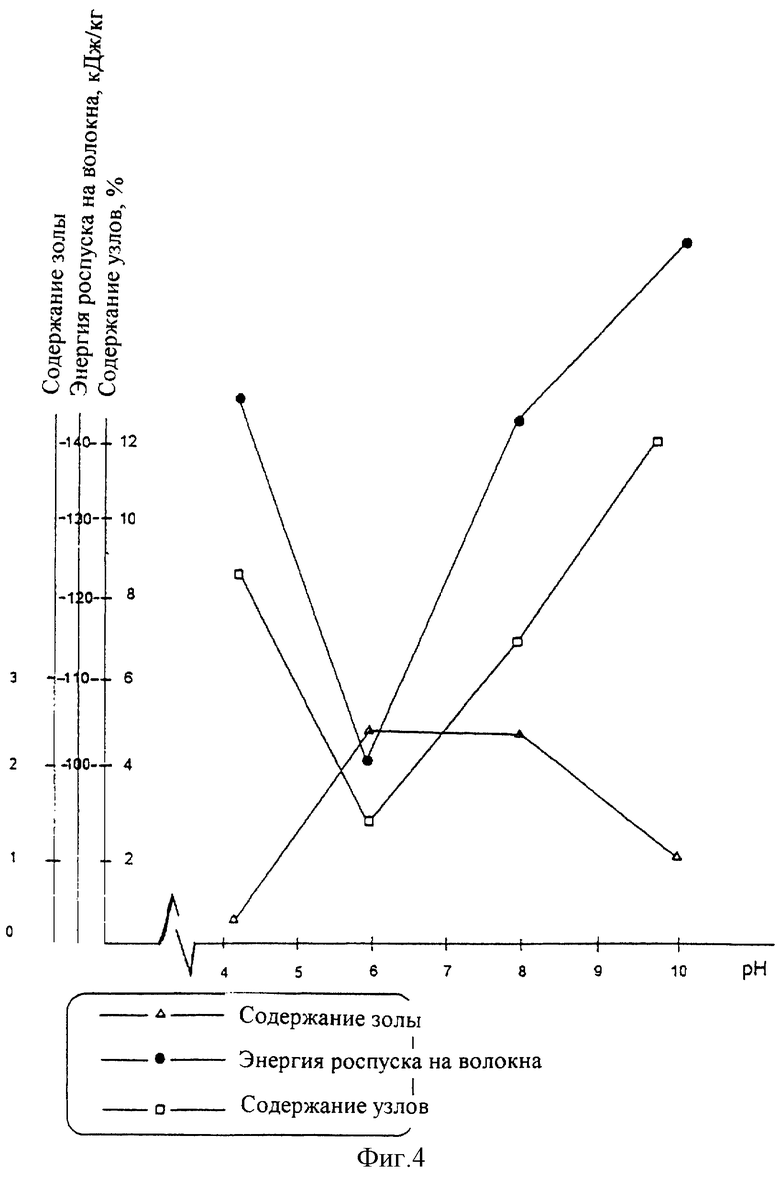

На фиг. 4 показана зависимость зольности, энергии роспуска на волокна и содержания узлов от значения рН при обработке алюминиевой солью.

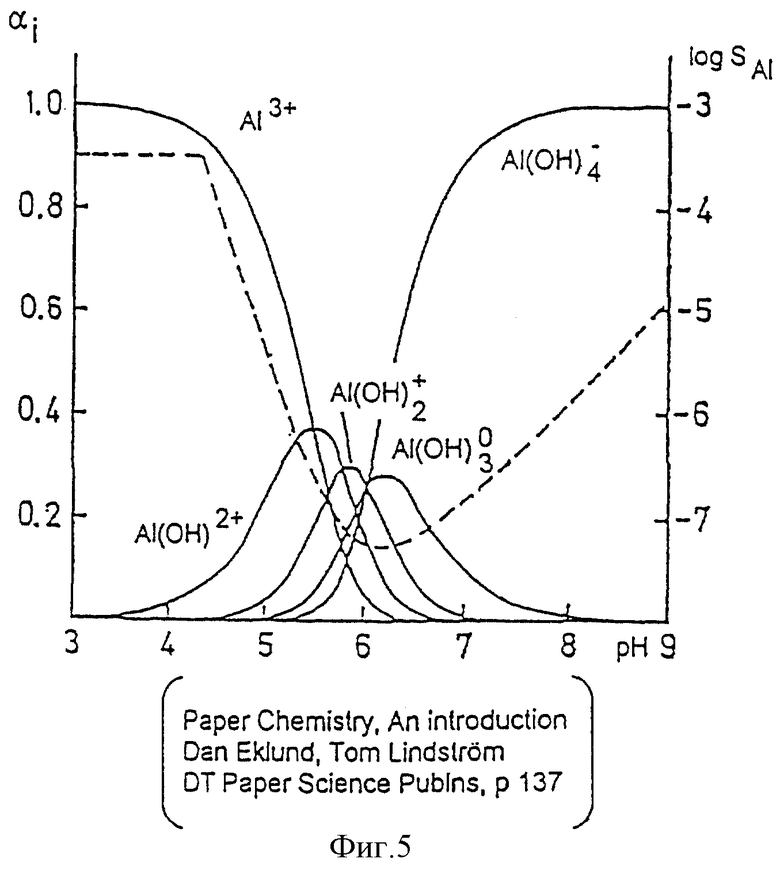

Фиг.5 - диаграмма из книги Paper Chemistry, An introduction, Dan Eklund, Tom Lindstrom, DT Paper Science Publications, p.134-144.

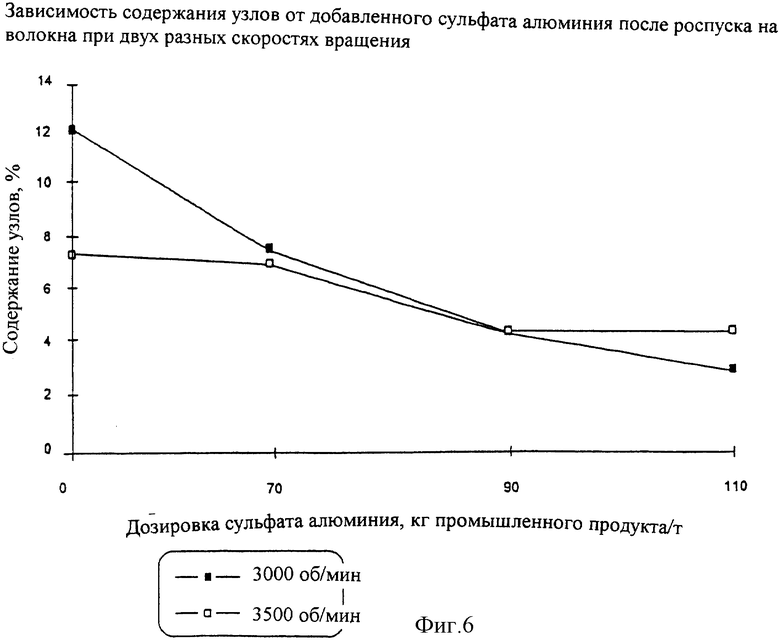

На фиг.6 показано содержание узлов в зависимости от количества сульфата алюминия в пилотных экспериментах.

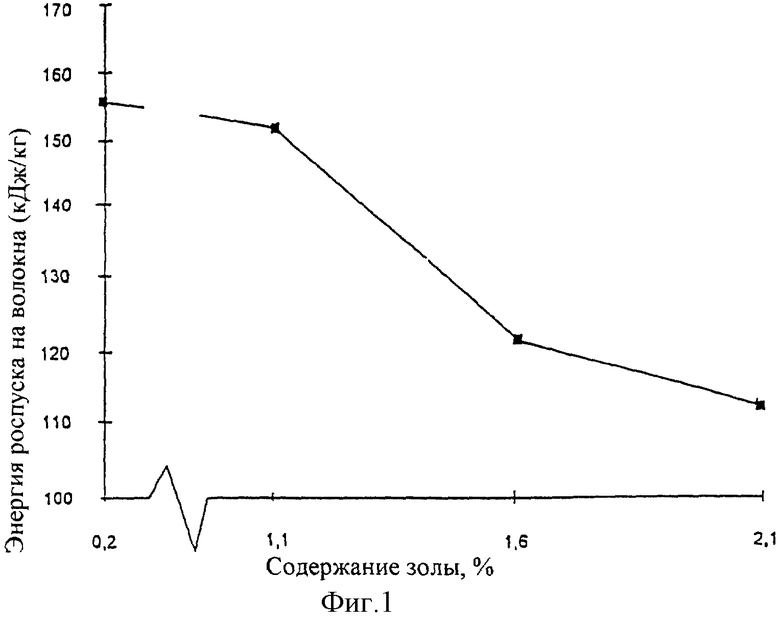

На фиг. 7 показано содержание узлов по отношению к энергии роспуска на волокна при различных дозировках сульфата алюминия.

В экспериментах обрабатывали и исследовали волокна беленой распушенной целлюлозы, полученной сульфатным способом получения целлюлозной массы. Волокнистым сырьем является северная хвойная древесина. Некоторые эксперименты проводили также с распушенной ХТММ массой.

В первой серии экспериментов использовали снятые с сетки бумажные полотнища, которые никогда не сушили, и из которых листы готовили в бумагоотливной форме в соответствии со стандартной лабораторной методикой. Концентрация массы была 0,7%. Добавление сульфата алюминия Аl2(SO4)3 и различных солей соответственно проводили при концентрации массы около 1,5% перед окончательным разбавлением в бумагоотливной форме. Реактив сульфат алюминия применяли в форме технического продукта с содержанием 75% сухого вещества, если не указано иное. Сульфат алюминия, применявшийся в экспериментах, произведен Kemira АВ. Любое регулирование рН производили с помощью H2SO4 или NaOH соответственно.

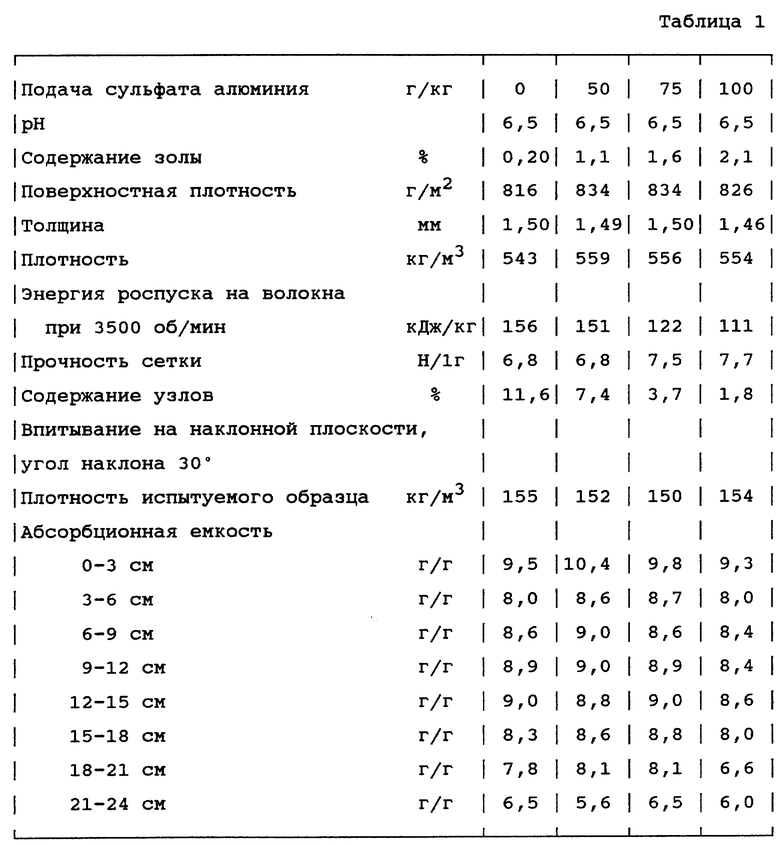

Тесты на впитывающую способность выполняли на наклонной плоскости с наклоном 30o в соответствии с методикой, разработанной и стандартизованной заявителем. Вкратце, методика заключается в том, что испытуемый образец помещают на наклонную плоскость и что нижний край испытуемого образца приводят в контакт с испытуемой жидкостью. Количество абсорбируемой жидкости регистрируют хронирующим устройством путем взвешивания в течение временного периода 900 с, после чего испытуемый образец разрезают, нарезают полоски поперек направления потока и взвешивают. Содержание узлов регистрировали в соответствии с SCAN-CM 37: 85. Прочность сетки испытывали посредством измерительного прибора типа Alwetron со скоростью 60 мм/мин на образцах весом 1 г, изготовленных в соответствии с SCAN 33:80. Другие свойства распушенного материала оценивали по стандартным методикам, которые описаны в патенте WO 93/16228 того же заявителя. Разделение на волокна проводили в лабораторном масштабе посредством молотковой мельницы типа Kamas. Приводимая энергия роспуска на волокна является энергией сетки. Результаты начальных экспериментов показаны в таблице 1.

Из данных таблицы 1 видно, что сульфат алюминия оказывает благоприятное влияние на результаты роспуска на волокна. Существенного снижения содержания узлов и энергии роспуска на волокна достигают при большой добавке сульфата алюминия, от 75 до 100 кг/тонну, в форме технического продукта с содержанием сухого вещества 75%. Улучшенное разделение волокон приводит также к повышению прочности сетки при сохранении абсорбционной способности при измерении распределения впитывания жидкости на наклонной плоскости. Содержание золы является мерой количества алюминия, удерживаемого волокнами. Энергия разделения на волокна и содержание узлов в зависимости от содержания золы и соответственно от добавки сульфата алюминия показаны также на графиках, приведенных на фиг.1 и 2.

Смачиваемость волокон, обработанных сульфатом алюминия, выраженную через распределение жидкости (впитывающую способность) на наклонной плоскости, сравнивали также с волокнами, обработанными органическими деструктирующими агентами. Сравнение проводили с обработанной полностью или наполовину коммерческой распушенной массой (Stora Fluff), которая содержала соединения четвертичного аммония (Berocell 509 - Eka Nobel), являющегося в настоящее время обычным типом деструктирующего агента. Полностью или наполовину обработанная распушенная масса была обработана указанным агентом из расчета 2 и 4 кг/тонну соответственно. Для сравнения в испытания была также включена полностью необработанная распушенная масса типа Stora Cell EC01, в дальнейшем обозначаемая "Ref". Измеренные значения распределения (впитывающей способности) представлены на фиг.3А. Кривые на фиг.3А показывают, что необработанная распушенная масса и массы, обработанные сульфатом алюминия, имеют практически равную хорошую впитывающую способность, которая явно выше, чем у распушенной массы, обработанной деструктирующим агентом.

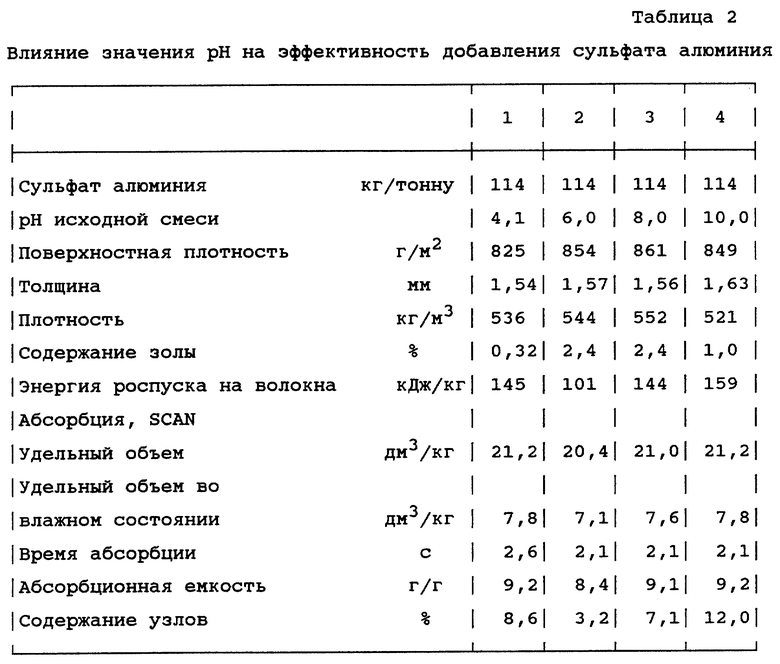

Эксперименты, представленные в таблице 1, были выполнены на листах из распушенной массы, отформованных при рН 6-7. Для оценки влияния значения рН на достижение улучшенных свойств разделения на волокна, получаемых при добавлении сульфата алюминия, были также выполнены эксперименты при более низком и высоком значениях рН. Во всех экспериментах сульфат алюминия добавляли в количествах, соответствующих 100-114 кг/тонну. Измеренные значения приведены в таблице 2.

Из таблицы 2 можно сделать вывод, что удержание алюминия на волокнах, измеренное как содержание золы, и, в особенности, энергия роспуска на волокна и содержание узлов сильно зависят от рН. Все это также представлено графически на фиг.4

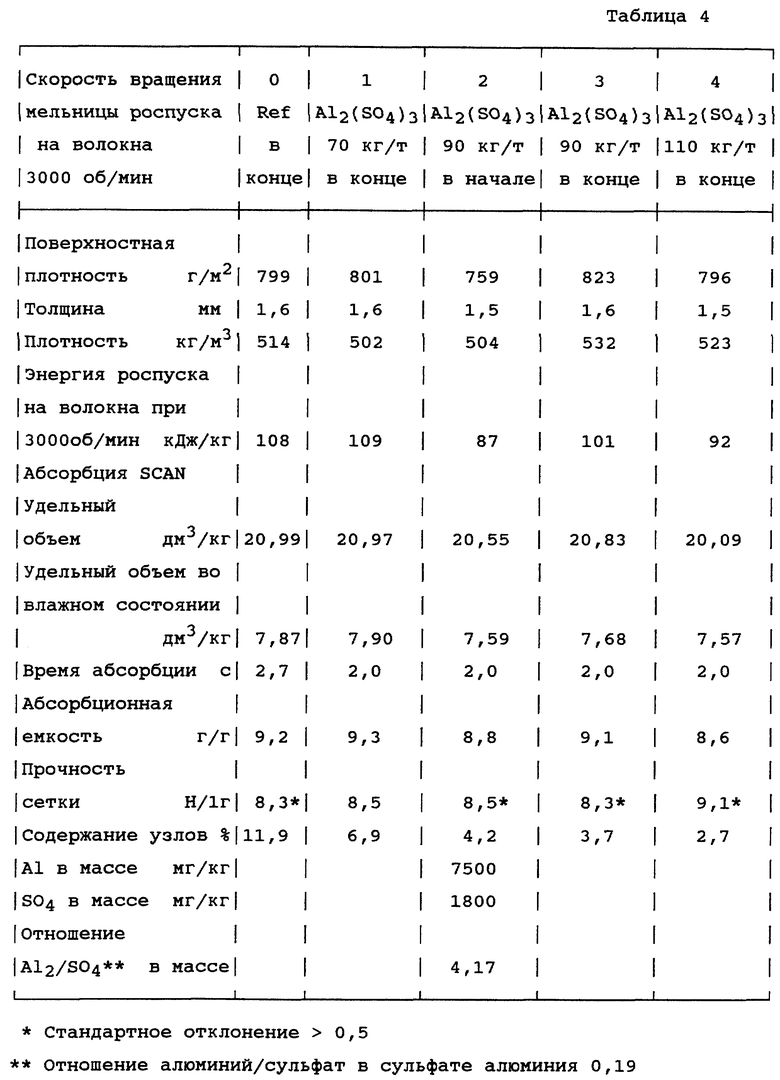

Из таблицы 4 и фиг.4 можно также сделать вывод, что улучшенная впитывающая способность листов из распушенной массы, изготовленных при рН от 6 до 7, не наблюдается при более низких и высоких значениях рН. В книге Paper Chemistry, An introduction ("Химия бумаги". Введение), Dan Eklund, Tom Lindstrom. DT Paper Science Publications, стр.134-144 представлены исследования, которые показали, что алюминий, получаемый из водорастворимых солей алюминия, существует в форме различных гидроксикомплексов при 4<рН <8, предпочтительно при рН от 5 до 7 (см. фиг.5). Присутствие этих комплексов в процессе изготовления листов, по-видимому, является предпосылкой для достижения улучшенных результатов разделения на волокна, и это показывает, что и другие неполимерные соли алюминия, отличные от сульфата алюминия, например нитрат алюминия, гидроксид алюминия, оксигидроксид алюминия, оксихлорид алюминия или другие соли неполимерных соединений алюминия, которые могут быть растворены в кислотах или щелочах так, что при последующем регулировании рН до значений 4<рН<8, предпочтительно рН от 5 до 7, получаются вышеуказанные активные комплексы алюминия, вероятно, могут привести к желаемому улучшению способности к роспуску на волокна. Это допущение также подтверждается тем фактом, что соотношение алюминий/сера в листах существенно выше, чем в сульфате алюминия, и это показывает, что именно вышеупомянутые гидратные комплексы алюминия, а не сульфат-ионы являются активными частями растворенной соли, см. таблицу 4 ниже. Не связывая данное изобретение с какой-либо конкретной теорией, влияние на способность к роспуску на волокна можно здесь объяснить тем, что гидратные комплексы алюминия соединяются с заряженными группами в целлюлозе, гемицеллюлозе и остатках лигнина, что оказывает влияние на способность связывания волокна с волокном.

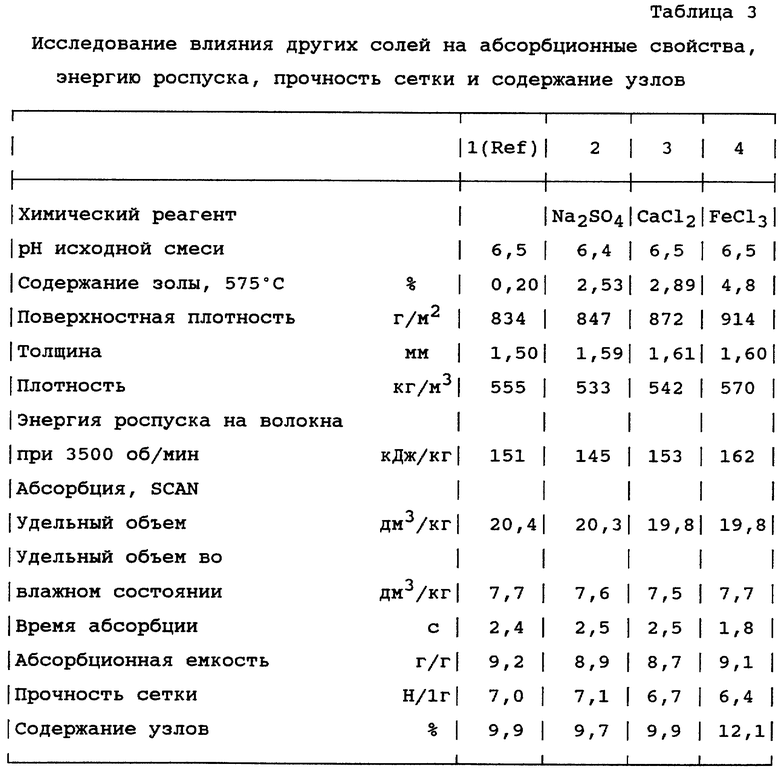

Были также выполнены эксперименты для выявления возможного влияния других, помимо солей алюминия, водорастворимых солей -Na2S04, СаС12 и FеС13 - на способность к роспуску на волокна. Как видно из таблицы 3, не заметно, чтобы эти соли оказывали какое либо влияние на прочность связей между волокнами, выраженное в виде снижения энергии роспуска на волокна и содержания узлов или увеличения прочности сетки при зольности листа примерно от 2 до 4%.

С целью подтверждения воспроизводимости полученных результатов при использовании изобретения в более крупном масштабе, а также для оценки свойств абсорбентных изделий, производимых из распушенной массы, обработанной согласно данному изобретению, далее была проведена серия испытаний в пилотном масштабе.

Целлюлозная масса, которую использовали во время этих испытаний, состояла из беленой (делигнифицированной) распушенной целлюлозной массы, производимой сульфатно-целлюлозным способом из северной хвойной древесины. Массу получали в виде мокрой массы с целлюлозного завода, содержание сухого вещества около 35%. Загрузку около 60 кг в расчете на сухое вещество взвешивали, подавали в разбиватель целлюлозы и доводили до пастообразной консистенции с концентрацией массы около 2,5%. В ванне мельницы концентрацию массы доводили до 1,5% и добавляли сульфат алюминия; рН доводили примерно до 6,5. После этого исходную смесь перемешивали в течение 15 минут, прежде чем начать формование листа. Концентрацию массы в напорном ящике поддерживали около 0,4%. Скорость сетки составляла 2,5 м/мин, а формуемое полотнище обезвоживали в зазоре валков однофильтрового фильтр-пресса до содержания сухого вещества около 50%. Сушку до 92 - 95% сухого вещества проводили на барабанной сушилке. Разделение на волокна проводили на молотковой мельнице типа Kamas HO1 при скорости вращения 3000 и 3500 об/мин соответственно.

Все положения, связанные с добавлением сульфата алюминия во время этих экспериментов, относятся к сульфату алюминия в форме коммерческого продукта, изготовитель Kemira AB, с содержанием сухого вещества около 75%, если не указано другое.

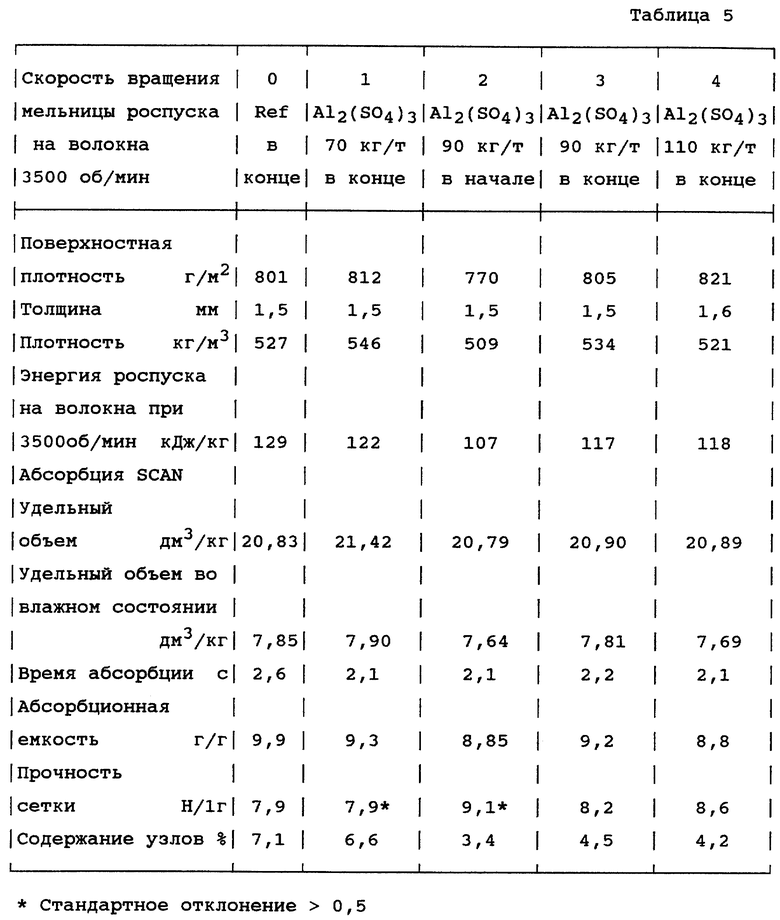

Результаты приведены в таблицах 4 и 5.

Из таблицы 4 и таблицы 5 очевидно, что улучшения в отношении энергии роспуска на волокна и содержания узлов, которые были отмечены в лабораторном масштабе и которые были изложены выше, были также достигнуты на пилотной установке в условиях, подобных таковым в полномасштабном производстве. Снижение содержания узлов также графически показано на фиг.6 и фиг.7. В частности, на фиг.7 показано снижение потребляемой энергии роспуска на волокна по отношению к такому же результату роспуска на волокна, выраженному через содержание узлов.

Распушенная целлюлозная касса, обработанная сульфатом алюминия, имеет также более высокую прочность сетки, имея в виду более низкое содержание узлов, см. , в частности, таблицу 5. Это можно считать очень значительным улучшением, поскольку имеется тенденция к использованию уменьшенного количества распушенной целлюлозной массы в пеленках и другой гигиенической продукции. Поэтому прочность (прочность сетки) в абсорбентных изделиях имеет возрастающее значение.

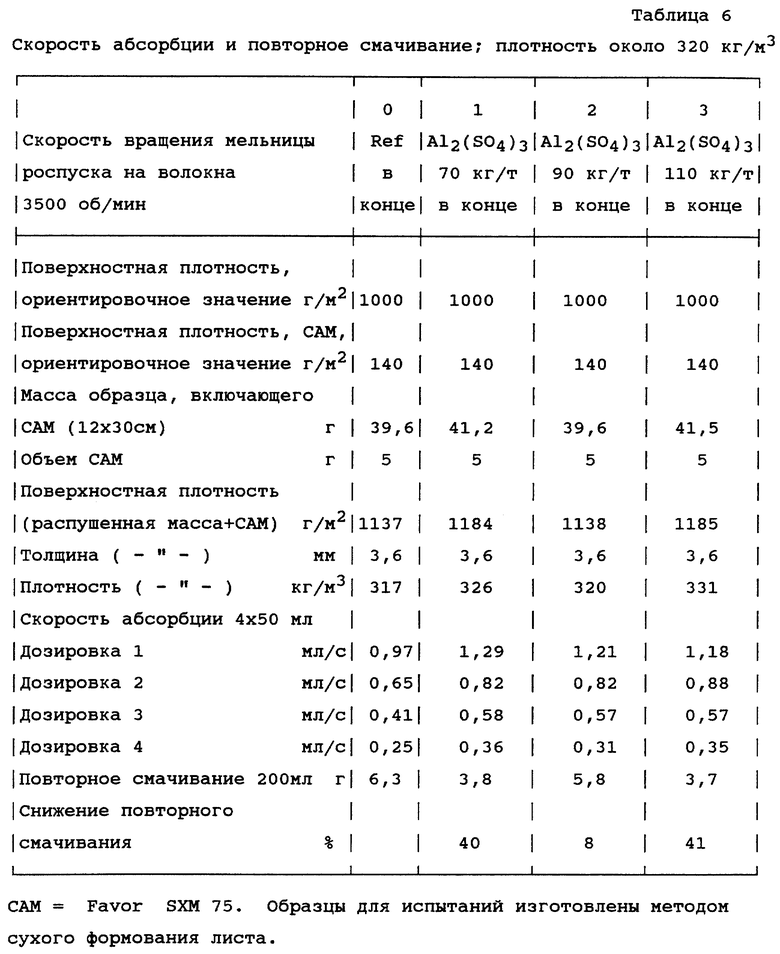

Абсорбентные изделия, как, например, пеленки, гигиенические полотенца, средства при недержании и подобные гигиенические изделия, все чаще применяют в сжатом состоянии, что предполагает плотность выше 150 кг/м3, а также в большей степени с добавлением некоторых суперабсорбирующих материалов (САМ). Поэтому весьма важно учитывать, рассматривая абсорбционные свойства распушенной массы, насколько проявляются функции массы в сжатом состоянии, т.е. когда она сжата до высокой плотности, а также в присутствии САМ. В таблице 6 показано, что распушенная целлюлозная масса, которая была обработана сульфатом алюминия, в сжатом состоянии и в комбинации с суперабсорбентами (САМ = Favor SXM 75, торговая марка) приобретает значительно повышенную скорость абсорбции по сравнению с контрольной (Ref) массой, содержащей SAP, но не обработанной сульфатом алюминия, а также что повторное смачивание значительно понижается, в одном случае на 41% (в средней на 30%).

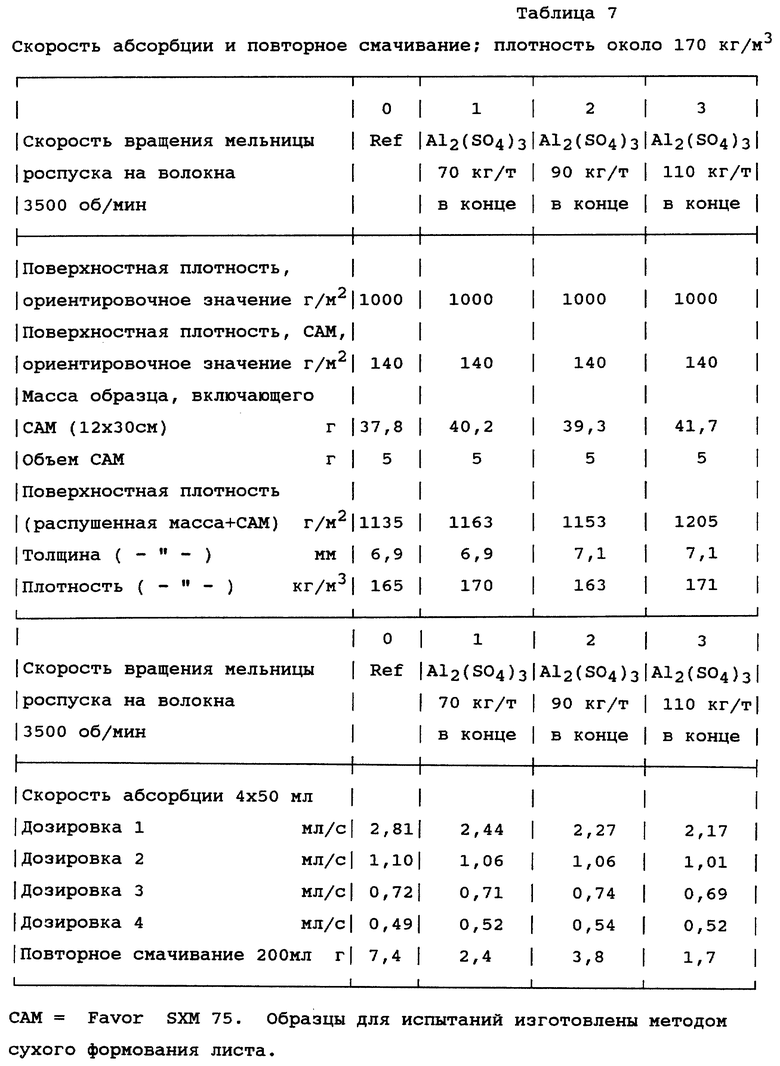

Далее в таблице 7 представлены результаты испытаний образцов, которые были сжаты до плотности в сухом состоянии около 170 кг/м3. Из этой таблицы видно, что относительное увеличение скорости абсорбции гораздо меньше по сравнению с сопоставляемыми образцами с более высокой плотностью. Увеличение составляет всего 6% и, возможно, является незначительным, так как контрольный образец (Ref) имеет несколько меньшую суммарную массу, чем испытуемые образцы. Повторное смачивание, однако, улучшается таким же образом, как у сжатых образцов.

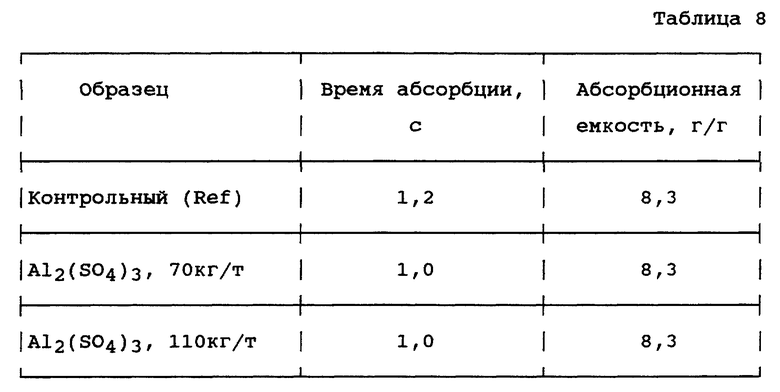

Более короткое время абсорбции согласно SCAN было проверено путем исследования времени абсорбции для испытуемых образцов, изготовленных из целлюлозы без изменения объема, причем испытуемые образцы были сжаты в сухом состоянии до объема 7,1 дм3/кг. Целью этого теста было исключение возможного влияния, вызванного тем фактом, что изделие из распушенной массы при смачивании изменяет свои размеры. Результаты даны в таблице 8. Возможно результаты могут быть интерпретированы как повышение смачиваемости волокон целлюлозы, но не было отмечено никакого соответствующего увеличения скорости абсорбции при изучении процесса абсорбции на наклонной плоскости, см. фиг.3В. Истинная причина такого результата неясна, так как образцы имели также различную степень разделения волокон, что усложняет интерпретацию.

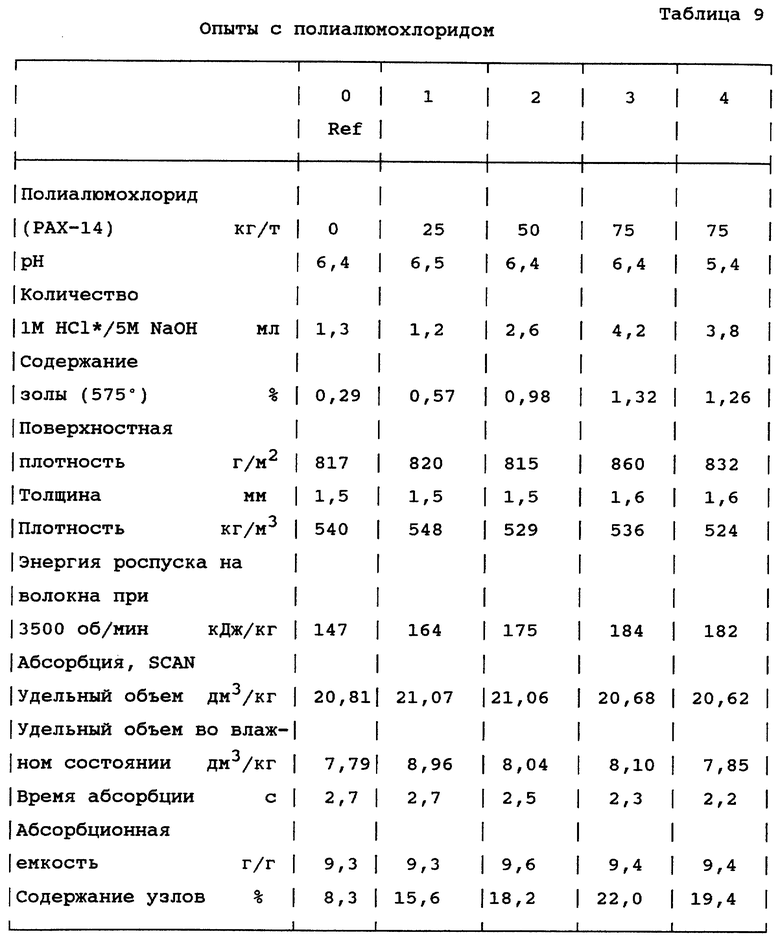

Проведены также эксперименты по добавкам полиалюмохлорида к исходному сырью при рН 6,5. Эксперименты представлены в таблице 9, которая показывает, что добавление этой соли алюминия оказывает негативное влияние на способность к роспуску на волокна. Содержание узлов, а также энергия роспуска на волокна увеличивается, и это показывает, что желаемый эффект от изобретения, выраженный через способность к разделению на волокна, достигнутый при обработке волокон солью алюминия при рН от б до 7, достигается только при условии, что соль или соли алюминия представляют собой любую неполимерную соль алюминия, растворимую в воде.

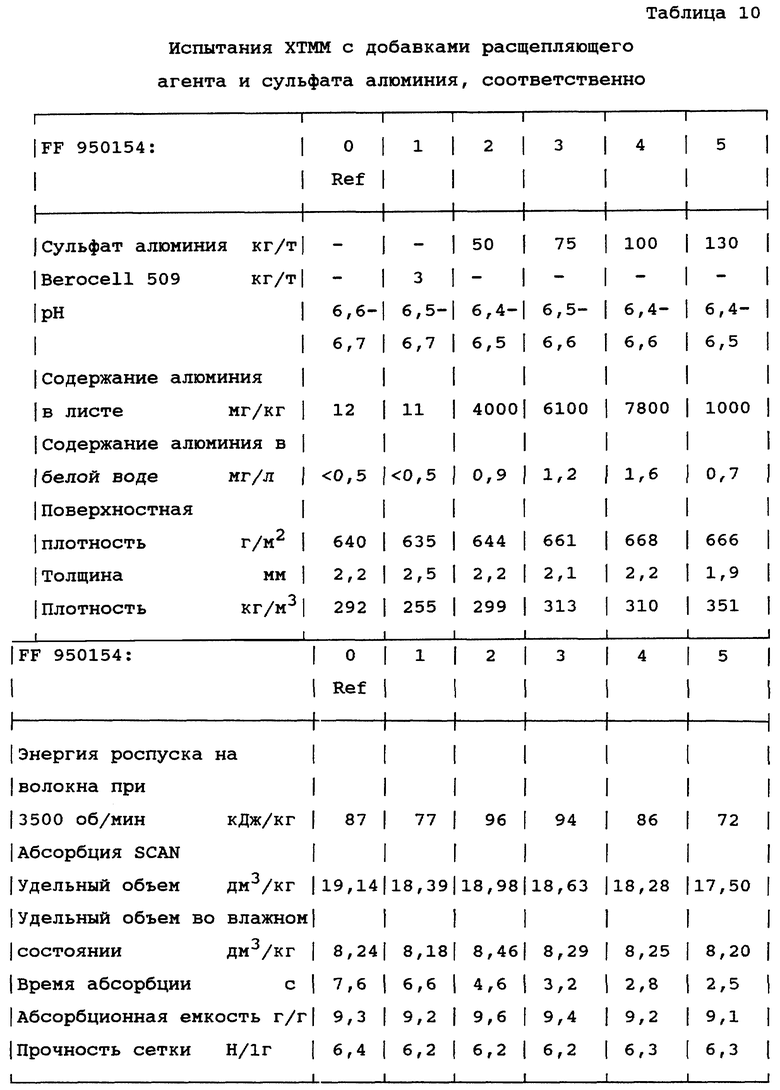

Небольшие испытания были также проведены на хемотермомеханической массе, ХТММ, с добавлением сульфата алюминия при pH 6,5. Значительное влияние на энергию разделения на волокна было отмечено только для самого высокого уровня дозировки сульфата алюминия, 130 кг/т, см. таблицу 10. Сколько-нибудь существенного влияния на результаты роспуска на волокна в виде увеличения прочности сетки, однако, не было замечено, но было достигнуто высокое значение удержания алюминия и существенное снижение времени абсорбции, с 7,8 до 2,5 с.

Улучшенные свойства в отношении роспуска на волокна могут также быть получены, если целлюлозные волокна, обработанные сульфатом алюминия, комбинируют с определенным количеством, от 0 до 20%, синтетических армирующих волокон, например, из вискозы, сложных полиэфиров, полипропилена, полиэтилена или так называемых связывающих волокон, активируемых нагреванием. Хороший результат роспуска на волокна с низким содержанием узлов может быть получен с применением широко раскрытого сита в молотковой мельнице, а также без какого-либо сита.

Вышеприведенные примеры иллюстрируют высокую способность алюминиевых комплексов, полученных в водном растворе с рН, доведенном до 4<рН<8, к улучшению роспуска на волокна распушенной целлюлозной массы, в особенности распушенной целлюлозы. Улучшенные свойства роспуска на волокна дают возможность увеличить прочность и получить пониженное содержание узлов в распушенном материале. Эти улучшения свойств целлюлозы достигают при сохранении или некотором улучшении смачиваемости волокон.

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Производят изготовление целлюлозной массы, способной к роспуску на волокна (распущенной), для производства абсорбентного материала, предназначенного для включения в качестве компонента в абсорбентную продукцию. У исходных целлюлозных волокон в виде водной суспензии рН регулируют до значения 4<рН<8, к исходному сырью добавляют по меньшей мере некоторую водорастворимую неполимерную соль алюминия, причем указанная соль в водном растворе при указанном значении рН образует по меньшей мере какой-либо гидратный комплекс алюминия типа Аl(ОН)x n, где n - число между 1 и 3, а х = 0, + или 2+, указанной солью в водном растворе оказывают воздействие на целлюлозные волокна в указанной суспензии при указанном рН в течение по меньшей мере 2 мин, после этого волокнистую массу формуют в виде полотнища, которое обезвоживают и сушат. Изобретение также относится к переработанной целлюлозной массе как таковой, а также к способу производства абсорбентного материала. Обеспечивается увеличение эффективности роспуска на волокна целлюлозы в сухом состоянии, снижение затрат электроэнергии при разделении волокон, а также значительно снижена потребность в деструктирующих агентах. Получаемая целлюлозная масса обладает хорошей впитывающей способностью и высокой скоростью абсорбции. 3 с. и 13 з.п. ф-лы, 7 ил., 10 табл.

| Способ получения бумаги | 1985 |

|

SU1261996A1 |

| PAPER CHEMISTRY | |||

| AN INTRODUCTION | |||

| DAN EKLUND, TOM LINDSTROM | |||

| DT PAPER SCINCE PUBLICATIONS, 1991, p.134-144 | |||

| Бумажная масса | 1980 |

|

SU926139A1 |

| WO 9105106 A1, 18.04.1991 | |||

| Способ получения бумаги | 1977 |

|

SU679680A1 |

| Способ пластификации пленок | 1969 |

|

SU437816A1 |

Авторы

Даты

2002-05-10—Публикация

1997-04-10—Подача