1C

Од

gD со

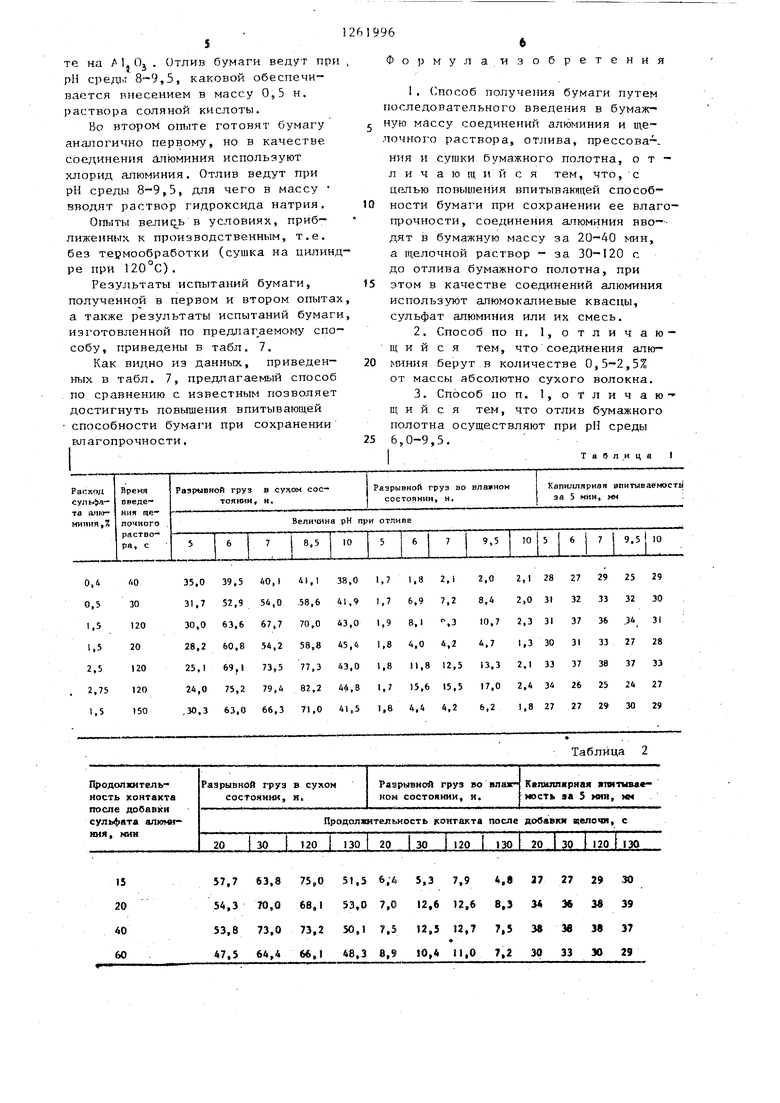

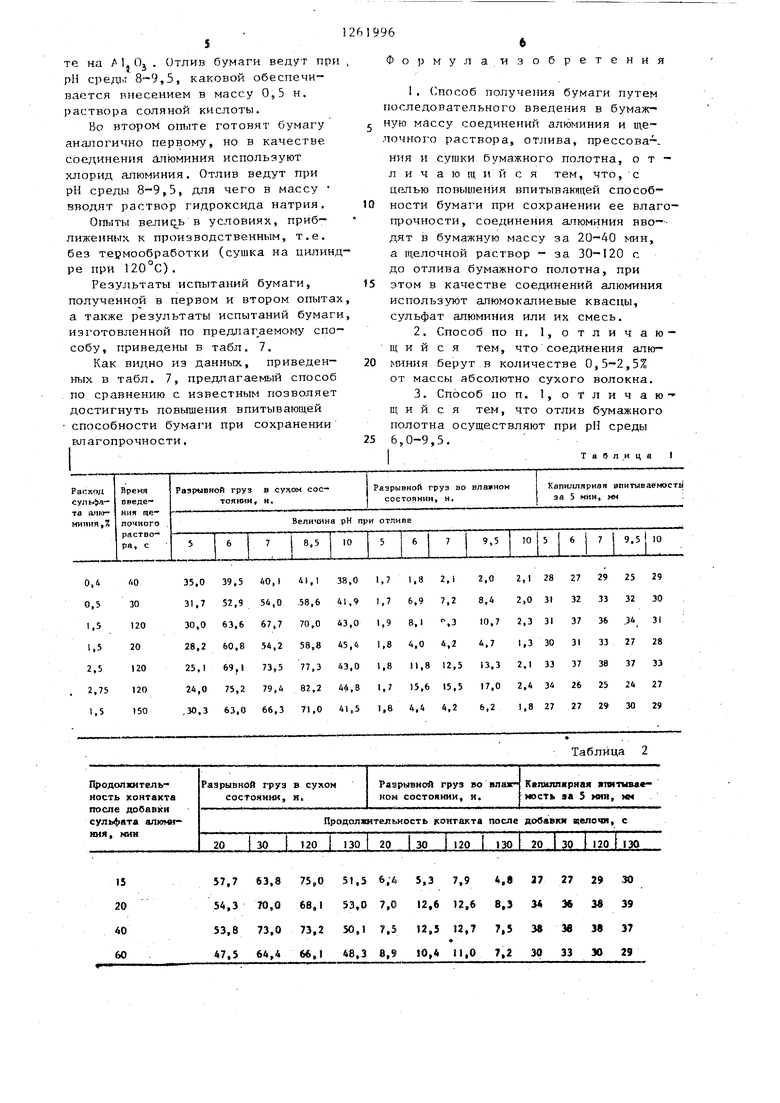

Од Илобретенне относится к области целлюлозно-бумажного производства и может быть использовано при изготовлении впитывающих видов бумаги, которые должны обладать также свойством влагопрочности, например бумаги для внутренних слоев бумажнослоистого пластика, а также при гфоизводетве санитарно-гигиенически видов бумаги. Цель изобретения - повышение впитывающей способности бумаги при сохран,екии ее влагопрочности. Сущность способа заключается в том, что при получении бумаги путем последовательного введения в бумаж 1гую массу соединений алюминия и щелочного раствора, отлива, прессования и сушки бумажного полотна соедщнения алюминия вводят в бумажную массу за 20-40 мин,, а щелочной раствор - за 30-120 с до отлива бумажного полотна, при этом в качеств соединений алюминия используют алю- мокалиевые квасцы, сульфат алюминия 1ти их смесь. Выбор исходных соединений алюми- НИН и продолжительности созревания образующегося в массе гидроксида алюминия (ГСА) позволяет направленно регулировать структуру и сос тав гидроксидов таким образом, чтоб наряду с увеличением межволоконньгх связей в бумаге обеспечитьодновременный прирост впитывающей способности. Продолжительность контакта соеди нений алюминия с волокнами бумажной массы (20-40 мин) необходима дл того, чтобы процесс созревания и укрупнения частиц гидроксидов, обра зующихся в момент введения раствора в массу, обусловливающий увеличение впитывающей способности бумаги, в основном, закончился. При подаче соединений алюминия в массу более чем за 40 мин до напу ка на сетку преждевременно образуют ся полигидроксокомлексы алюминия. При этом они дегидратируются и стру тура их укрупняется. В результате наступает ухудшение связующих свойств гидроксисоединений алюминия и прочность получаемой бумаги в су- хом и влажном состоянии снижается. При времени контакта соединений алюминия с волокнистой массой мене 20 мин не завершается полностью диф узия таких соединений в стенку еллюлозного волокна. Поэтому распределение боковых сшивок в бумажном листке оказывается неравномерным, вызывает снижение прочности образцов. Пример 1. В первом опыте сульфатную небеленую целлюлозу марки НС-2 размалывают в лаборатор-i ном ролле до 6°ШР, к размолотой целлюлозе при перемещивании прибавляют раствор сульфата алюминия. Количество сульфата алюминия (в пересчете на ) изменяют в предделах 0,4-2,75% к массе абсолютно сухих волокон. Раствор сульфата алюминия при перемешивании вводят за 30 мин до отлива. За 20-150 с до отлива в массу, не включая мешалки, добавляют 1 н. раствор гидроксида натрия до рН 5-10.Отливают образцы бумаги с массой 1 м 150 г на листо- отливном аппарате ЛОА-2. Сушку образцов производят на сушильном цилиндре с температурой поверхности 1 . результаты испытаний полученных образцов представлены ,в табл. 1. Как видно из данных, приведенных в табл. 1, введение сульфата алюмиЮ1Я в количестве 0,5-2,5% при последующем введении гидроксида натрия за 20-120 с до отлива при рН ,5 позволяет получить бумагу с высокой впитывающей способностью и влагопрочностью. При этом уменьшение расхода сульфата алюминия, т.е. выход за нижний предел, указанный в формуле , приводит одновременно к уменьшению впитывакяцей способности и вла- гопрочности, а выход за верхний предел - к уменьшению впитывающей способности. Отклонения величины рН от указанных пределов снижает оба пок.а зателя. Пример 1. Во втором опыте бумагу получают аналогично первому опыту, но сульфат алюминия в количестве 2-5% вводят в бумажную массу (размолотую целлюлозу) за 15,20, 40 и 60 мин до отлива, раствор гидроксида натрия при этом вводят за 20, 30, 120 и 130 с, а отлив проводят при рН среды 7. Результаты испытаний полученных образцов приведены в табл. 2. Данные табл. 2 свидетельствуют о том, что введение в волокнистую массу алюмикийсодержащего соединения менее чем за 20 мин до отлива образ цов бумаги не приводит к получению бумаги с высокой влагопрочностью и впитывакхчей способностью. Если время контакта AlJ(SO;)з с волокнис той массой уменьшить до 15 мин, капиллярная впитываемость образцов сн жается на 26-29%, а прочность но влажном состоянии - на 38-57% в сра нении с уровнем этих показателей дл образцов преднагаемого изобретения. П ри м е р 2. Бумагу получают аналогично примеру 1, но в качестве соединения алюминия используют алюм калиевые квасцы KAl(SO) в количестве 0,3-2,8% к массе абсолютно сухого волокна (в пересчете на вводят их за 30 мин до отлива.Резуль таты испытаний полученных образцов бумаги приведены в. табл. 3. Дантда табл. 3 свидетельствуют о том, что алюмокалиевые квасцы, введенные в бумажную массу ь количес ве 0,5-2,5% к абсолютно сухому воло ну обеспечивают повышение прочности бумаги в сухом и влажном состоянии при одновременном возрастании впитывающей способности бумаги. Эфективность квасцов практически не отличается от таковой для сульфата алюми ния (табл. Г). Превышение объема вво димого алюминийсодержащего соединения снижает впитывающую способность; изменение времени взаимодействия ГСА (гидроксисоединений апкминня) с целлюлозными волокнами до 10 и 150 с также снижают эффект, уменьшается в 2-2,5 раза прочность во влажном состоянии и в 1,2-1,3 раза впитывающая способность. РН массы перед отливом не может быть ниже 6, в противном случае прочность получаемой бумаги снижается по сравнению с прочностью при рН 6-9,5 в 1,6 раза. Более высокие чем 9,5 значения рН массы при отливе вызывают необходимость в нейтрализации или промывке бумаги. Пример 3. Бумагу получают аналогично примеру 1, отличие заключается в том, что алюминяйсодержащим соединением является смесь сульфата алюминия и квасцов алюмокалие- вых из расчета 0,5-3,0% общего содер жания соединеге й алчятяпя к массе абсолютно сухого волокнд (в единицах AljOj), отливОбразцов произво-. дят при рН 7.5. Уровень этого показателя устанавливают за 30 с до отлива внесением в массу 1 и. раствора NaOH. Результаты представлены в табл. 4. Данные табл. 4 свидетельствуют о том, что смесь сульфата алюминия и квасцов при различном соотношении зтих веществ дает тот же эффект, что и каждый из компонентов в отдельности. Превьшение 2,5%-ного содержания алюминийсодержащих coepiaf нений (в пересчете на , мас.% к абсолютно сухому волокну) приводит к снижению впитывающей способности получаемой бумаги. Смесь алюминий- содержащих веществ вводится в массу в виде 1 н. раствора за 30 мин до отлива. Пример 4. К размолотой до 16, сульфатной небеленой целлюлозе прибавляют раствор сульфата алЬминия в количестве 0,5-1,5% к массе абсолютно сухого волокна, считая на AljOj, и после 20 мин. перемешивания приливают щелочной раствор - раствор алюмината натрия до рН 7,5-9,5, Отлив бумаги производят через 30 с после внесения раствора NaAlOj, т.е. образования ГСА в бумажной массе. Результаты представлены в табл. 5. Анализ табл. 5 показывает, что дпя создания требуемого значения рН в качестве щелочного агента может быть использован алюминат натрия без снижения анализируемых показателей. Пример 5. Получают образцы бумаги аналогично примеру 4, отличие заключается в том, что в качестве алюминийсодержащего компонента используют алюмокалиевые квасцы, а для регулирования рН ассы - алюминат натрия. Результаты представлены в табл. 6. Данные табл. 6 показывают, что введение в бумажную массу алюмокалиевых квасцов совместно с алюминатом натрня также позволяет получить бумагу с высокой впитывающей способное-, тью и влагопрочностью, если рН массы составляет 7,4-9,0. П р нм е р 6. В первом опыте готовят бумагу по известному спосоу. Для этого в аналогичную по приерам 1-3 целлюлозу за 15 мин до тлива бумаги вводят алюминат натия в коли« естве 2,5-5% от массы абсолютно сухого волокна п пересчёОтлив бумаги ведут при

те на А 1. Oj рН средь; 8-9,5, каковой обеспечивается внесением в массу 0,5 н. раствора соляной кислоты.

Во втором огалте готовят бумагу аналогично первому, но в качестве соедиг1ення Алюминия используют хлорид алюминия. Отлив ведут при рН среды 8-9,5, для чего в массу вводят раствор гидроксида натрия. Опыты велис ь в условиях, приближенных к производственным, т.е. без термообработки (сушка на цилиндре при .

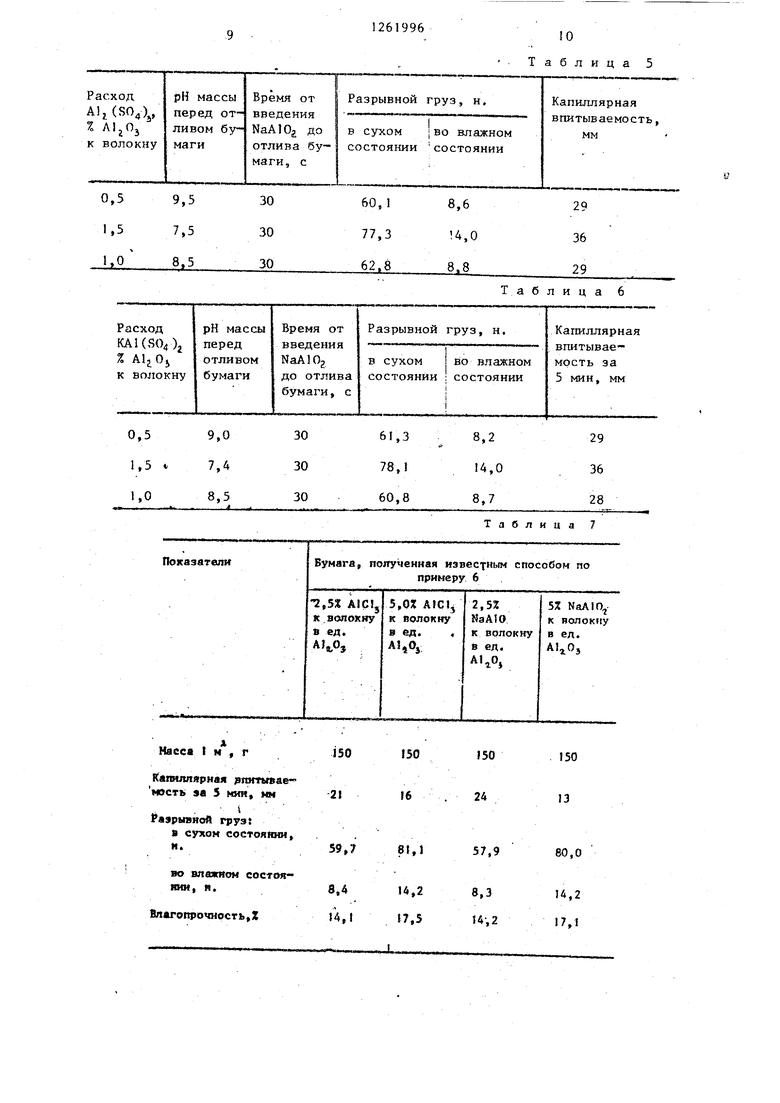

Результаты испытаний бумаги, полученной в первом и втором опытах а также результаты испытаний бумаги изготовленной по предд1аг аемому способу, приведены в табл, 7.

Как вид,но из данных, приведенных в табл. 7, предлагаемый способ по сравнению с известным позволяет достигнуть повышения впитывающей способности бумаги при сохранении влагопрочности.

Формула.из обретения

. (/пособ получения бумаги путем последовательного введения в бумаж- нуш массу соединений алюминия и щелочного раствора, отлива, прессова-, НИН и сушки бумажного полотна, о т - л и ч а ю ц и и с я тем, что, с целью повышения впитывающей способности бумаги при сохранении ее влагопрочности, соединения алюминия вво- дят в бумажную массу за 20-40 мин, а щелочной раствор - за 30-120 с до отлива бумажного полотна, при этом в качестве соединений алюминия используют алюмокалиевые квасцы, сульфат алюминия или их смесь.

2.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что соединения апю-

0 миния берут в количестве 0,5-2,5% от массы абсолютно сухого волокна.

3.Способ по п. 1, отличающийся тем. Что отлив бумажного полотна осуществляют при рН среды

6,0-9,5.

Iт а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1977 |

|

SU679680A1 |

| Способ изготовления бумаги | 1981 |

|

SU971968A1 |

| Способ получения бумаги сухого формования | 1981 |

|

SU1008326A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ СОРБИРУЮЩЕЙ БУМАГИ | 1994 |

|

RU2079593C1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления газетной бумаги | 1984 |

|

SU1172971A1 |

Изобретение относится к способу получения бумаги и позволяет повысить впитывающую способность бумаги при сохранении ее влагопрочности. f Сульфатную небеленую целлюлозу размалывают до 16° IlP и добавляют к ней при «еремеиивании раствор соединения А1 (СА) за 20-40 мин до отлива бумаги. Расход СА (пересчете на ) составляет 0,5-2,5% от массы абсолютно сухого волокна. За 30-120 с до отлива бумаги в массу, не выключая мешалки, добавляют 1 н. раствор гидо роокиси Na до рН 6,0-9,5, затем осуществляют отлив бумаги, прессование (Л и сушку. В качестве СА используют алюмокалиевые квасцы, сульфат А1 или с их смесь. 2 з.п. ф-лы. 7 табл.

Таблица 2 272930 36Зв39 МЗв37 333029

Таблица 3

Таблица 4

Касса I м , г

Кяпнппярная рттюлв мость зл 5 мия, мм

(: Разрывной груз;

в сухом cocroKtaatt н.

во влажном состоянии, н.

ERATOtlpOtmoCTb , %

Таблица 5

Таблица 6

Таблица 7

1

масса I м , г

Капилляркйя рпитьтаемость за S мин, мм

Разрывной груз:

в сухом состоянии,

н.

во влажном состоянии, н.8,4

Влагопрочиость,Х1Д,Э

1261996

X

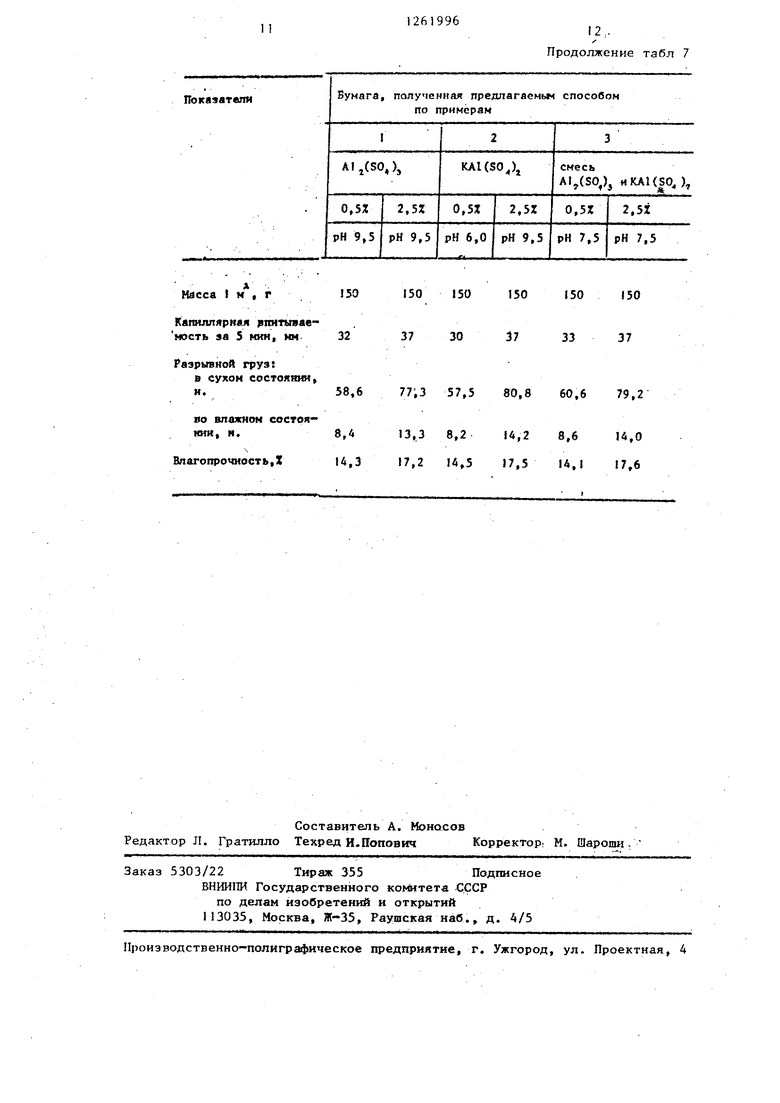

Продолжение табл 7

150 150150150

130

37

3730

33

37

77;3 57,5 80,8 60,6 79,2

13,3 8,214,2 8,614,0

17,2 14,5 17,5 14,1 17,6

| Иванов с.Н | |||

| Технология бумаги | |||

| М.: Лесная пpo mшeннocть, 1970, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

| Способ получения бумаги | 1977 |

|

SU679680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-07—Публикация

1985-05-06—Подача