Изобретение относится к области строительства, а более точно касается способа нанесения облицовочного рукава на внутреннюю поверхность трубопровода и покрытия внутренней поверхности трубопровода, полученного этим способом, и может быть использовано для защиты внутренней поверхности трубопровода от механических повреждений, коррозии или от образования нежелательных отложений.

Известны различные способы нанесения облицовочного рукава на внутреннюю поверхность трубопровода для его ремонта и усиления.

В частности известен способ покрытия внутренней поверхности трубопровода по патенту РФ 2000513, F 16 L 58/02, 07 февраля 1993. Указанный способ заключается в том, что вводят в трубопровод облицовочный рукав из армирующего пропитанного связующим материала, заключенного между внутренним и наружным герметичными рукавами из синтетического пленочного материала, прижимают к внутренней поверхности трубопровода рукава путем создания во внутреннем рукаве давления теплоносителя с последующим отверждением облицовочного рукава. Внутренний и наружный герметичные рукава выполнены из материалов, имеющих соотношение их пластических деформаций (1,5:3,5):1 при температуре теплоносителя 60-80oС и (1,5-5):1 при температуре теплоносителя 80-100oС.

Указанный способ имеет следующий недостаток. Внутренний рукав при прогреве является раздувочным рукавом. Прогрев идет при температуре 80-100oС, то велика вероятность разгерметизации раздувочного рукава на стадии прогрева, следовательно, высока ненадежность способа.

Наиболее близким аналогом к предлагаемому изобретению является способ нанесения облицовочного рукава на внутреннюю поверхность трубопровода, который является наиболее близким аналогом к заявляемому способу (патент США 5186987, F 16 L 55/162, 16 февраля 1993).

Способ по патенту США 5186987 заключается в том, что вне трубопровода между рукавными пленочными внешней и внутренней трехслойной оболочками из термопластичных полимерных материалов размещают армирующую оболочку, пропитанную отверждающимся связующим, затем внутреннюю оболочку вместе с армирующей оболочкой вводят внутрь трубопровода и производят подачу в полость внутренней оболочки под давлением сжатого воздуха или воды до облегания рукавом внутренней поверхности трубопровода и теплоносителя с последующей термообработкой до отверждения связующего, после чего удаляют внутреннюю оболочку и получают покрытие.

Заявляемому изобретению присущи следующие недостатки.

При подаче давления имеется вероятность того, что края армирующей оболочки сместятся относительно друг друга на значительное расстояние и появятся участки дефектного трубопровода, не закрытые облицовочным рукавом, что приводит к ухудшению качества получаемого покрытия.

Реализация во время процесса отверждения температуры реакции около 200oС или выше обусловливает подплавление внешнего слоя внутренней оболочки и, следовательно, велика вероятность "нераскрытия" облицовочного рукава и получения в трубопроводе бесформенного заполимеризованного пластика.

Применение низкотемпературных перекисей (пероксида бензоила) при температуре 60oС запускает реакцию отверждения армирующей оболочки. В случае нагрева до 40oС начинается самопроизвольная реакция отверждения армирующей оболочки, которую сложно остановить на стадии "загустевания", т.к. за счет экзотермичного тепла реакции процесс осуществляется до полного реагирования низкотемпературной органической перекиси. Все это приводит к получению покрытия низкого качества.

Удаление наружной оболочки с внешней поверхности армирующей оболочки увеличивает вероятность травмирования облицовочного рукава при его транспортировке в трубопровод, повышает вероятность проникновения наружной влаги в неотвержденный облицовочный рукав, что приводит к ухудшению качества получаемого покрытия.

Получение термопластичного внутреннего слоя на армирующей оболочке путем растворения пластика в процессе получения покрытия является нестабильным процессом, в результате которого велика вероятность неполного растворения пластика и, следовательно, получения неоднородного покрытия.

Наличие на внешней поверхности ткани армирующей оболочки водоотталкивающей отделки препятствует удалению в процессе отверждения из облицовочного рукава летучих продуктов реакции, что приводит к повышению пористости получаемого покрытия.

Перехлест краев армирующей оболочки может обусловить их смещение при транспортировке в трубопровод и, следовательно, потерю рукавной формы, т.к. реально существующие трубопроводы, особенно самотечные, имеют расстыковки, сколы, просадку, так что при транспортировке армирующая оболочка на этих дефектах встречает сопротивление, что приводит к снижению качества получаемого покрытия.

Как видно из вышеизложенного, все эти недостатки в целом приводят к ухудшению качества получаемого покрытия.

Из уровня техники известен целый ряд покрытий (патент США 5186987, F 16 L 55/162, 16 февраля 1993) внутренней поверхности трубопровода, включающих армирующую оболочку, пропитанную отверждающим связующим, но все они имеют невысокое качество.

В основу настоящего изобретения была положена задача разработки такого способа нанесения облицовочного рукава на внутреннюю поверхность трубопровода, который осуществляли бы так, что позволило бы снизить пористость получаемого покрытия и повысить его однородность, герметичность и надежность, что позволило бы значительно повысить качество получаемого покрытия, что привело бы в свою очередь к значительному снижению абразивного износа трубопровода и повысило бы его пропускную способность, и получение покрытия внутренней поверхности трубопровода указанным способом высокого качества покрытия.

Это достигается тем, что в способе нанесения облицовочного рукава на внутреннюю поверхность трубопровода, заключающемся в том, что вне трубопровода между рукавными пленочными внешней и внутренней трехслойной оболочками из термопластических полимерных материалов размещают армирующую оболочку, пропитанную отверждающимся связующим, затем внутреннюю оболочку вместе с армирующей оболочкой вводят внутрь трубопровода и производят подачу в полость внутренней оболочки под давлением сжатого воздуха или воды до облегания рукавом внутренней поверхности трубопровода и теплоносителя с последующей термообработкой до отверждения связующего, после чего удаляют внутреннюю оболочку и получают покрытие, согласно изобретению до размещения вне трубопровода оболочек на поверхность армирующей оболочки наносят термопластичный слой, жестко соединенный с армирующей оболочкой, служащий внутренней поверхностью этой оболочки и контактирующий с внутренней оболочкой, и боковые края армирующей оболочки совместно с боковыми краями термопластичного слоя соединяют между собой, вне трубопровода внешнюю рукавную пленочную оболочку, армирующую оболочку и внутреннюю рукавную трехслойную пленочную оболочку размещают коаксиально между собой и внутрь трубопровода вводят внутреннюю оболочку и армирующую оболочку совместно с внешней оболочкой, при этом внутренняя рукавная трехслойная пленочная оболочка имеет соединенные между собой первый - внешний слой, содержащий в качестве термопластичного полимерного материала полиамид 6, прилегающий к внутренней поверхности армирующей оболочки и способный отделяться от этой оболочки, второй - промежуточный слой, контактирующий с внешним слоем и содержащий в качестве термопластичного материала полиамид 12 или полимерный клей на основе полиамида, и третий - внутренний слой, контактирующий с промежуточным слоем и содержащий в качестве термопластичного полимерного материала смесь полиэтилена с полипропиленом, один из которых - полиэтилен при термообработке плавится, а другой - полипропилен не плавится и не разрушается, что способствует образованию расплавленной фазы плавкого полимера - полиэтилена, при этом сжатый воздух или воду подают в полость внутренней оболочки под давлением 0,1-0,3 атм, теплоноситель - под давлением 0,1-0,6 атм, термообработку осуществляют при температуре теплоносителя 80-100oС в течение времени, достаточном для отверждения связующего, затем после термообработки до удаления внутренней оболочки производят охлаждение рукава со скоростью охлаждения 10-20oС/ч.

Если давление взять ниже 0,1 атм, то может появиться пористость и недопрессовка рукава, а выше 0,6 атм возможно разрушение внутренней оболочки. Если температура будет ниже 80oС, то может произойти неотверждение рукава, а выше 100oС вероятна термодеструкция термопластов. При охлаждении быстрее 20oС/ч могут в рукаве возникнуть микротрещины, а медленнее 10oС/ч процесс является нерентабельным.

Разумно термообработку проводить в течение времени от 2 до 15 ч.

Соединение краев армирующей оболочки совместно с краями термопластичного слоя можно осуществить сшивкой или сваркой.

Разумно, чтобы внутреннюю оболочку удаляли из полости трубопровода посредством ее закручивания с двух ее торцов в противоположном направлении в жгут и вытаскивания жгута из полости трубопровода.

Перед закручиванием внутренней оболочки между термопластичным слоем армирующей оболочки и внешним слоем внутренней оболочки желательно подавать сжатый воздух под давлением 0,1-0,2 атм.

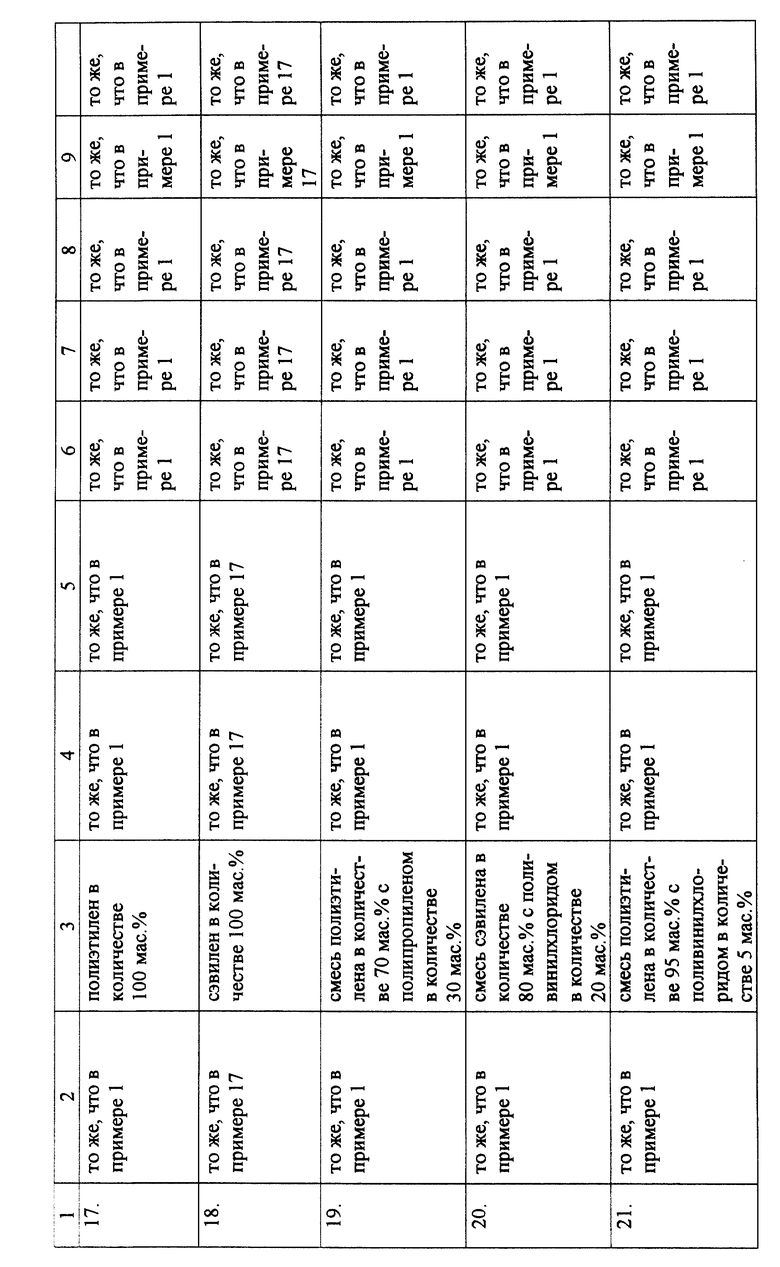

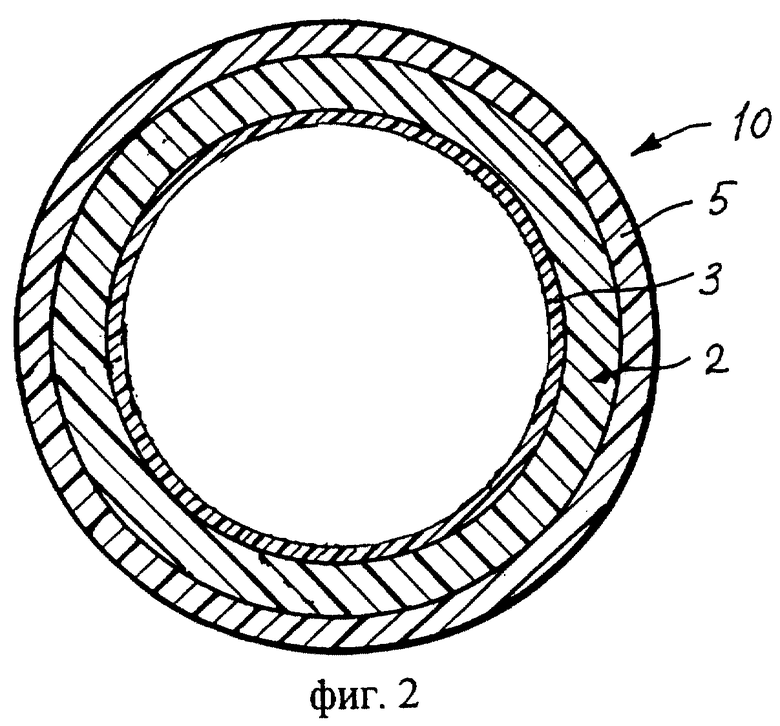

Термопластичный слой может содержать полиуретан в количестве 100 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиолефином в количестве 30-5 мас. % или со смесью полиолефинов в количестве 30-5 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиэфиром в количестве 30-5 мас.% или со смесью полиэфиров в количестве 30-5 мас.%, или полиолефин в количестве 100 мас.%, или смесь двух полиолефинов в количестве 70-95 и 30-5 мас.% соответственно, или полиэфир в количестве 100 мас.%, или смесь двух полиэфиров в количестве 70-95 и 30-5 мас.% соответственно.

При содержании полиуретана ниже 70 мас.% теряется теплостойкость рукава, следовательно, снижается вероятность получения качественного покрытия, а выше 95 мас.% снижается однородность и равномерность нанесения полиуретана, т. к. его смесь с полиолефином или со смесью полиолефинов (полиолефин является структурным пластификатором) способствует процессу нанесения полиуретана в виде непрерывного полотна.

Что касается смеси полиуретана с полиэфирами, то при содержании полиуретана ниже 70 мас.% сложно получить гомогенную смесь материалов, а при содержании полиуретана выше 95 мас.% снижается эластичность рукава, а следовательно, и получаемого покрытия.

Вполне возможно, чтобы внутренний слой внутренней оболочки содержал смесь полиэтилена в количестве 20-40 мас.% с полипропиленом в количестве 80-60 мас.%.

Содержание полиэтилена больше 40 мас.% снижает теплостойкость внутреннего слоя, а меньше 20 мас.% повышает жесткость слоя.

Все слои внутренней оболочки могут быть соединены между собой по всей поверхности слоев путем их расплава.

Это достигается также созданием покрытия внутренней поверхности трубопровода, включающего армирующую оболочку, пропитанную отверждающим связующим, которое согласно изобретению содержит внешнюю пленочную оболочку из термопластичного полимерного материала, внешняя поверхность которой контактирует с внутренней поверхностью трубопровода, а внутренняя поверхность прилегает к внешней поверхности армирующей оболочки, внутренней поверхностью которой служит термопластичный слой, жестко соединенный с армирующей оболочкой и боковые края которого соединены с боковыми краями оболочки, при этом внешняя оболочка и армирующая оболочка концентрично расположенны между собой.

Термопластичный слой может содержать полиуретан в количестве 100 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиолефином в количестве 30-5 мас. % или со смесью полиолефинов в количестве 30-5 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиэфиром в количестве 30-5 мас.% или со смесью полиэфиров в количестве 30-5 мас.%, или полиолефин в количестве 100 мас.%, или смесь двух полиолефинов в количестве 70-95 и 30-5 мас. % соответственно, или полиэфир в количестве 100 мас.%, или смесь двух полиэфиров в количестве 70-95 и 30-5 мас.% соответственно.

Обоснование всех пределов аналогично обоснованию пределов в предлагаемом способе.

Преимущества настоящего изобретения заключаются в следующем.

Наличие внешней оболочки, контактирующей с дефектным трубопроводом, предотвращает проникновение внутрь неотвержденного облицовочного рукава грунтовых вод и, тем самым, защищает его от вымывания неотвержденного связующего, наличие воды препятствует процессу отверждения связующего (вода является ингибитором процесса отверждения). Наличие получаемого термопластичного покрытия, контактирующего с транспортируемой жидкостью, повышает герметичность трубопровода, улучшает его пропускную способность, предотвращает от абразивного износа.

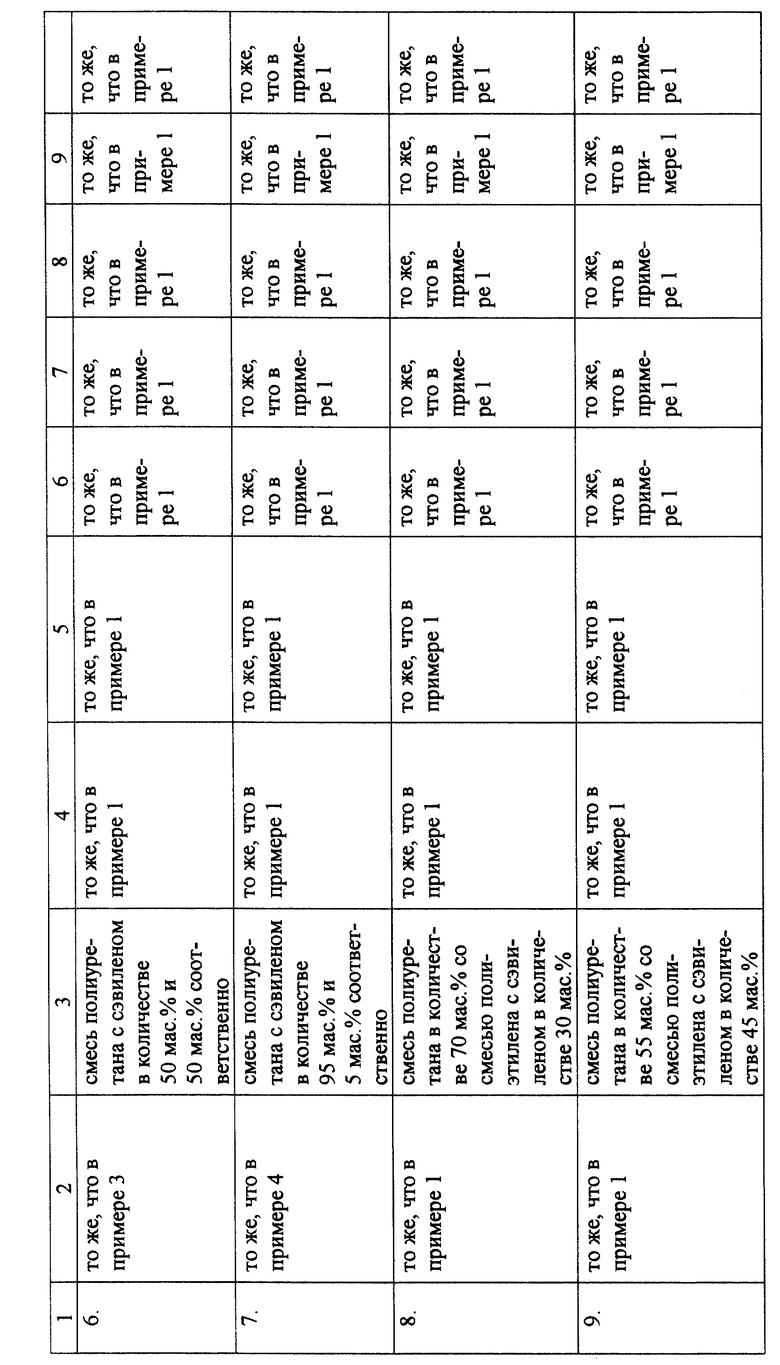

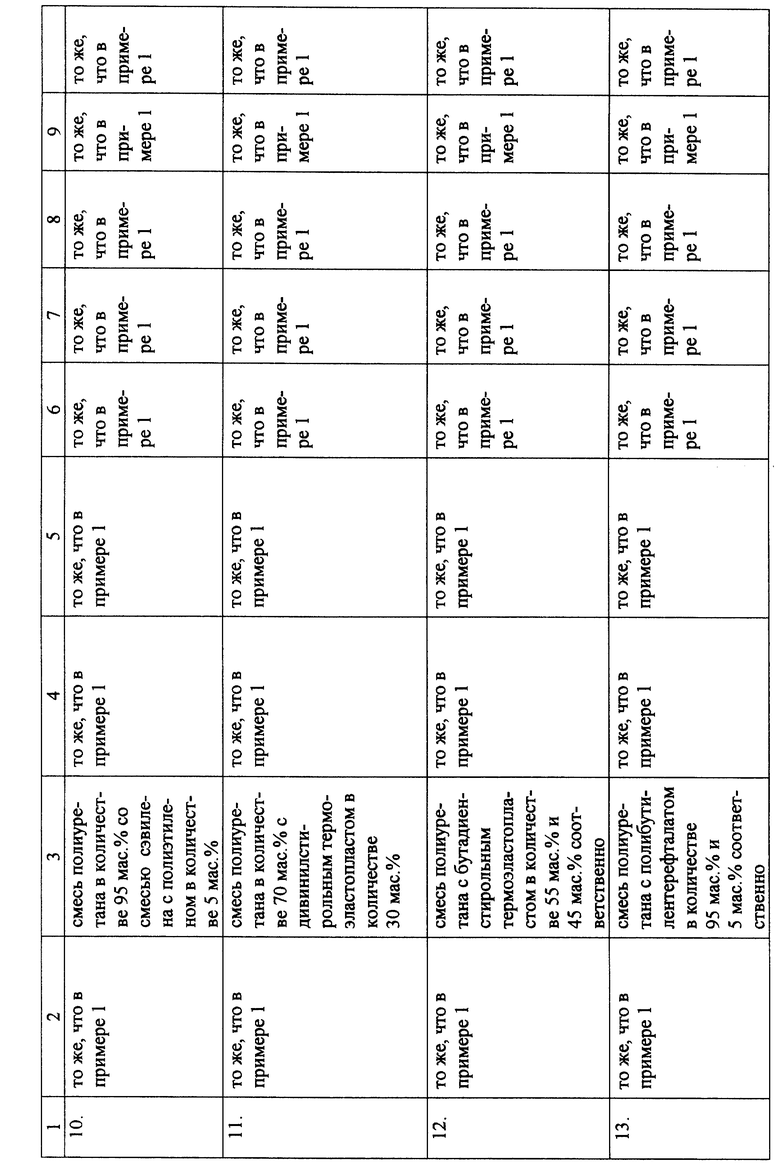

Далее изобретение поясняется описанием конкретных примеров его выполнения и прилагаемыми чертежами, на которых

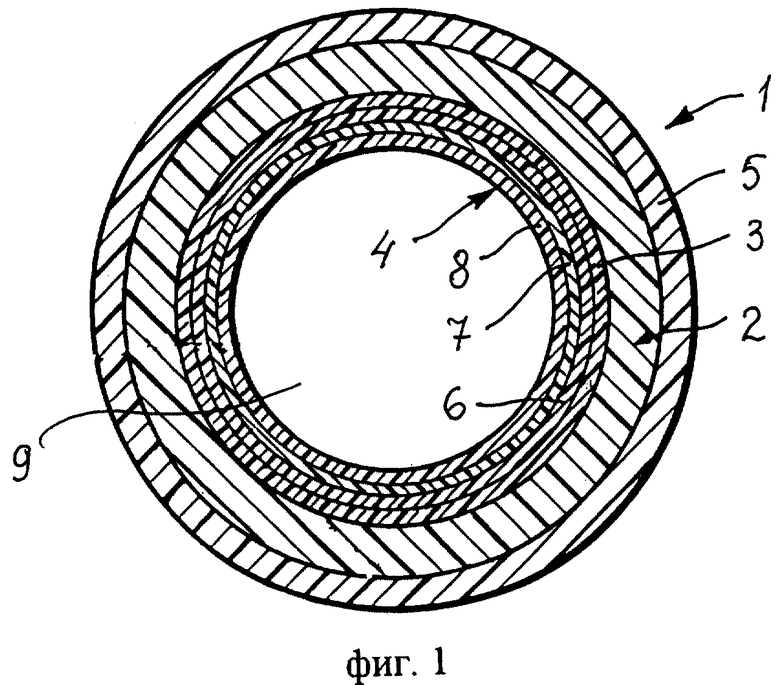

фиг. 1 изображает облицовочный рукав по предлагаемому способу (поперечный разрез);

фиг. 2 - покрытие, полученное заявляемым способом (поперечный разрез).

Предлагаемый способ нанесения облицовочного рукава 1 (фиг. 1) на внутреннюю поверхность трубопровода заключается в том, что сначала вне трубопровода на поверхность армирующей оболочки 2 из синтетического войлока на основе полиэфирных волокон наносят термопластичный слой 3, жестко соединенный с армирующей оболочкой 2, служащий внутренней поверхностью этой оболочки 2 и контактирующий с внутренней оболочкой 4, и боковые края армирующей оболочки 2 совместно с боковыми краями термопластичного слоя 3 соединяют между собой. Затем вне трубопровода между рукавными пленочными внешней 5 и внутренней 4 трехслойной оболочками из термопластических полимерных материалов размещают армирующую оболочку 2, пропитанную отверждающимся связующим, причем внешнюю рукавную пленочную оболочку 5, армирующую оболочку 2 и внутреннюю рукавную трехслойную пленочную оболочку 4 размещают коаксиально между собой и внутрь трубопровода вводят внутреннюю оболочку 4 и армирующую оболочку 2 совместно с внешней оболочкой 5. При этом внутренняя рукавная трехслойная пленочная оболочка 4 имеет соединенные между собой первый - внешний слой 6, содержащий в качестве термопластичного полимерного материала полиамид 6, прилегающий к внутренней поверхности армирующей оболочки 2 и способный отделяться от этой оболочки, второй - промежуточный слой 7, контактирующий с внешним слоем 6 и содержащий в качестве термопластичного материала полиамид 12 или полимерный клей на основе полиамида, и третий - внутренний слой 8, контактирующий с промежуточным слоем 7 и содержащий в качестве термопластичного полимерного материала смесь полиэтилена с полипропиленом, один из которых - полиэтилен при термообработке плавится, а другой - полипропилен не плавится и не разрушается, что способствует образованию расплавленной фазы плавкого полимера - полиэтилена, который распределяется между дефектами промежуточного слоя 7. Затем производят подачу в полость 9 внутренней оболочки 4 под давлением сжатого воздуха или воды (далее давление облегания) до облегания рукавом 1 внутренней поверхности трубопровода и теплоносителя с последующей термообработкой до отверждения связующего. При этом сжатый воздух подают в полость 9 внутренней оболочки 4 под давлением 0,1-0,3 атм, теплоноситель - под давлением 0,1-0,6 атм, термообработку осуществляют при температуре теплоносителя 80-100oС в течение времени, достаточном для отверждения связующего. Затем после термообработки производят охлаждение рукава со скоростью 10-20oС/ч. После чего удаляют внутреннюю оболочку 4 и получают покрытие.

Термообработку проводят в течение 2 - 15 ч.

Соединение краев армирующей оболочки 2 совместно с краями термопластичного слоя 3 осуществляют сшивкой или сваркой.

Внутреннюю оболочку 4 удаляют из полости трубопровода посредством ее закручивания с двух ее торцов в противоположном направлении в жгут и вытаскивания жгута из полости трубопровода.

Перед закручиванием внутренней оболочки 4 между термопластичным слоем 3 армирующей оболочки 2 и внешним слоем 6 внутренней оболочки 4 подают сжатый воздух под давлением 0,1-0,2 атм.

Внутреннюю оболочку 4 можно удалять методом выворачивания. Однако удаление оболочки 4 путем выворачивания ее, особенно при ремонте трубопроводов малых диаметров, создает вероятность собирания оболочки 4 в пробку, которую затем сложно удалять из трубопровода.

В качестве термопластичного полимерного материала оболочка 5 содержит полиэтилен в количестве 100 мас.% или смесь полиэтилена с полипропиленом в количестве 20-40 мас.% и 80-60 мас.% соответственно.

Термопластичный слой 3 содержит полиуретан в количестве 100 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиолефином в количестве 30-5 мас.% или со смесью полиолефинов в количестве 30-5 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиэфиром в количестве 30-5 мас.% или со смесью полиэфиров в количестве 30-5 мас.%, или полиолефин в количестве 100 мас. %, или смесь двух полиолефинов в количестве 70-95 и 30-5 мас.% соответственно, или полиэфир в количестве 100 мас.%, или смесь двух полиэфиров в количестве 70-95 и 30-5 мас.% соответственно.

Внутренний слой 8 внутренней оболочки 4 содержит смесь полиэтилена в количестве 20-40 мас.% с полипропиленом в количестве 80-60 мас.%.

В качестве полиолефинов в смеси с полиуретаном можно использовать полиэтилен, сэвилен, а в качестве полиолефинов отдельно полиэтилен, сэвилен и в смеси с добавками полипропилена, поливинилхлорида.

Если предел полиолефина больше 70 мас.%, то мы имеем сложность получения однородного распределения, если больше 95 мас.%, то для полипропилена повышается жесткость, для сэвилена, полиэтилена и поливинилхлорида, то снижается теплостойкость.

В качестве полиэфиров можно использовать термоэластопласты - дивинилстирольный, бутадиенстирольный или полибутилентерефталат.

Все слои 6, 7, 8 внутренней оболочки 4 соединены между собой по всей поверхности слоев путем их расплава.

Ниже будет описано предлагаемое покрытие, полученное заявленным способом.

Покрытие 10 (фиг. 2) внутренней поверхности трубопровода содержит концентрично расположенные между собой внешнюю оболочку 5 из термопластичного полимерного материала, внешняя поверхность которой контактирует с внутренней поверхностью трубопровода, и армирующую оболочку 2, пропитанную отверждающим связующим, прилегающую своей внешней поверхностью к внутренней поверхности внешней пленочной оболочки 5 и внутренней поверхностью которой служит термопластичный слой 3, жестко соединенный с армирующей оболочкой 2 и боковые края которого соединены с боковыми краями оболочки.

Термопластичный слой 3 содержит полиуретан в количестве 100 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиолефином в количестве 30-5 мас. % или со смесью полиолефинов в количестве 30-5 мас.%, или смесь полиуретана в количестве 70-95 мас.% с полиэфиром в количестве 30-5 мас.% или со смесью полиэфиров в количестве 30-5 мас.%, или полиолефин в количестве 100 мас.%, или смесь двух полиолефинов в количестве 70-95 и 30-5 мас.% соответственно, или полиэфир в количестве 100 мас.%, или смесь двух полиэфиров в количестве 70-95 и 30-5 мас.% соответственно.

Ниже будут подробно описаны конкретные примеры выполнения предлагаемого способа, в которых также подробно будет описана заявляемое покрытие, полученное этим способом.

Пример 1. Способ нанесения заключается в том, что облицовочный рукав 1 (фиг. 1), содержащий внешнюю 5 и внутреннюю 4 трехслойную оболочки, между которыми размещена армирующая оболочка 2, пропитанная отверждающимся связующим на основе ненасыщенной полиэфирной смолы, вводят внутрь трубопровода, затем производят подачу внутрь облицовочного рукава 1 под давлением облегания 0,3 атм сжатого воздуха до облегания рукавом 1 внутренней поверхности трубопровода и производят подачу под давлением теплоносителя и проводят отверждение связующего при следующем режиме: теплоноситель - насыщенный водяной пар; температура теплоносителя 100oС; давление 0,6 атм; время термообработки 15 ч; скорость охлаждения 20oС/ч.

После чего удаляют внутреннюю оболочку 4 методом ее закручивания с двух ее торцов в противоположном направлении в жгут и вытаскивания жгута из полости 9. Перед закручиванием оболочки 4 между термопластичным слоем 3 и внешним слоем 6 подают сжатый воздух под давлением от 0,1 до 0,2 атм.

В результате внутри трубопровода образуется отвержденная пластиковая оболочка, содержащая внутренний герметичный термопластичный слой, в результате чего получают покрытия 10 (фиг. 2) высокого качества.

Все нижеописанные конкретные примеры выполнения предлагаемого облицовочного рукава выполнены аналогично рукаву по примеру 1. Отличие будет заключаться только в материалах и его количествах оболочки 5, термопластичного слоя 3, промежуточного 7 и внутреннего 8 слоев оболочки 4, видах теплоносителя, режимах отверждения и охлаждения, что сведено в таблице. Результаты получены те же, что в примере 1.

Таким образом, предлагаемый облицовочный рукав обеспечивает получение покрытия высокого качества, т.к. внутренняя поверхность имеет надежный термопластичный слой, что снижает абразивный износ, повышает пропускную способность трубопровода.

Способ предназначен для нанесения облицовочного рукава на внутреннюю поверхность трубопровода. Способ заключается в том, что на поверхность армирующей оболочки наносят термопластичный слой, жестко соединенный с армирующей оболочкой, служащий внутренней поверхностью этой оболочки и контактирующий с внутренней оболочкой. Коаксиально размещенные вне трубопровода внешнюю рукавную пленочную оболочку, армирующую оболочку и внутреннюю рукавную трехслойную пленочную оболочку вводят внутрь трубопровода. Внутренняя рукавная трехслойная пленочная оболочка имеет соединенные между собой первый, внешний, слой, содержащий полиамид 6, способный отделяться от этой оболочки, второй, промежуточный, слой, содержащий полиамид 12 или полимерный клей на основе полиамида, и третий, внутренний, слой, содержащий в качестве термопластичного полимерного материала смесь полиэтилена с полипропиленом. Сжатый воздух подают в полость внутренней оболочки под давлением 0,1-0,3 атм, теплоноситель - под давлением 0,1-0,6 атм, термообработку осуществляют при температуре теплоносителя 80-100oС. После чего охлаждают рукав со скоростью охлаждения 10-20oС/ч и удаляют внутреннюю оболочку. Покрытие, полученное этим способом, содержит концентрично расположенные между собой внешнюю оболочку и армирующую оболочку, пропитанную отверждающим связующим, внутренней поверхностью которой служит термопластичный слой, жестко соединенный с армирующей оболочкой, боковые края которого соединены с боковыми краями оболочки. Технический результат - повышение качества покрытия. 2 с. и 8 з.п. ф-лы, 2 ил., 1 табл.

| US 5186987 А, 16.02.1993 | |||

| RU 2000513 С1, 07.09.1993 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КАНАЛИЗАЦИОННОГО ТРУБОПРОВОДА | 2000 |

|

RU2167362C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ СИГНАЛОВ | 2011 |

|

RU2480901C1 |

Авторы

Даты

2002-05-27—Публикация

2001-07-03—Подача