Настоящее изобретение относится к строительству и может быть использовано при ремонте всех видов трубопроводов в промышленности, городском хозяйстве и других областях, в частности при ремонте трубопроводов и коллекторов в системах канализации, технологического и питьевого водоснабжения и т.п. для защиты внутренней поверхности трубопровода от механических повреждений, коррозии и образования нежелательных отложений или для восстановления поврежденной или изношенной внутренней поверхности трубопровода.

В настоящее время широко известны технологии ремонта внутренней поверхности трубопроводов путем введения в трубопровод многослойного облицовочного рукава, содержащего армирующую оболочку, пропитанную термоотверждающимся связующим, и внутреннюю пленочную оболочку из теплостойких термопластичных полимерных материалов, способную отделяться от армирующей оболочки после термоотверждения связующего. Введенный в трубопровод рукав раздувают воздухом для прижатия наружной поверхности рукава к внутренней поверхности трубопровода, а затем в полость рукава вводят теплоноситель в виде насыщенного водяного пара для обеспечения отверждения связующего, после чего внутреннюю пленочную оболочку удаляют из полости рукава (см. например, патент US 5186987, 1993 или патент RU 2182999, 2002).

В тех случаях, когда ремонтируемые участки трубопровода имеют значительную длину и/или большой диаметр, соответствующий размерам трубопровода облицовочный рукав имеет слишком большой вес, чтобы его беспрепятственно можно было ввести в трубопровод путем прямого протаскивания и избежать при этом значительной линейной деформации рукава. Поэтому в таких случаях используют ввод рукава в трубопровод путем выворота рукава, применяя горячую воду в качестве теплоносителя для термоотверждения связующего. Подобные способы подробно описаны в патентах RU 2107216, 1998 и RU 2167362, 2001.

В качестве наиболее близкого аналога настоящего изобретения принят облицовочный рукав для нанесения покрытия на внутреннюю поверхность трубопровода с использованием жидкости в качестве теплоносителя, описанный в патенте RU 2167362, 2001. Этот известный облицовочный рукав содержит трубчатую армирующую оболочку, выполненную по меньшей мере из одного слоя волокнистого и/или тканого материала путем стыковки друг с другом продольных сторон полотна этого материала с его последующей пропиткой термоотверждающимся связующим, и трубчатую термопластичную оболочку, неразрывно связанную с наружной поверхностью армирующей оболочки по всей ее окружности. После введения этого рукава в трубопровод методом выворота наружная поверхность армирующей оболочки становится внутренней, и трубчатая термопластичная оболочка соответственно оказывается во внутренней полости рукава.

Многолетний опыт применения рукава, раскрытого в указанном наиболее близком аналоге, проявил его следующие недостатки. В процессе введения рукава в ремонтируемый участок трубопровода путем выворачивания рукава с его прижатием к внутренней поверхности трубопровода за счет давления, создаваемого весом жидкости (воды), наблюдалось растяжение термопластичной оболочки и связанного с ней слоя армирующей оболочки, что приводило к нарушению однородности и целостности этих элементов рукава. Растяжение термопластичной оболочки, а также ее некоторое коробление наблюдались также и во время термоотверждения связующего армирующей оболочки при действием горячей воды. Кроме того, в процессе охлаждения после термоотверждения также имело место некоторое коробление термопластичной оболочки, видимо, по причине неравномерной усадки материалов рукава. Помимо этого в некоторых случаях имело место нежелательное растягивание и других, несвязанных с термопластичной оболочкой, слоев армирующей оболочки вследствие ее недостаточной прочности до момента отверждения связующего. В результате всего этого получаемое покрытие имело недостаточное качество.

Кроме того, поскольку нижняя часть внутренней поверхности трубопроводов наиболее подвержена износу в процессе эксплуатации, то требуется дополнительное усиление продольного участка облицовочного рукава, предназначенного для установки в донной части трубопровода, чтобы предотвратить преждевременный абразивный износ рукава.

Основной задачей настоящего изобретения является повышение качества покрытия, наносимого на внутреннюю поверхность трубопровода, путем предотвращения коробления и растягивания термопластичной оболочки и связанного с ней слоя армирующей оболочки облицовочного рукава в процессе нанесения этого покрытия.

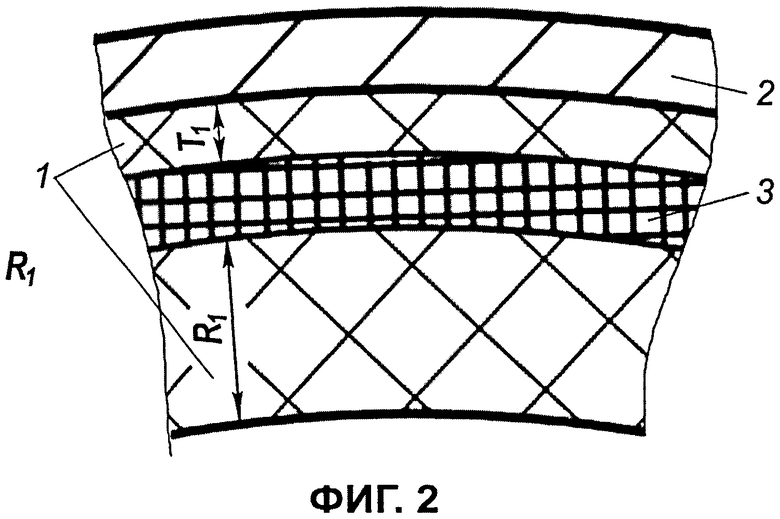

Решение указанной основной задачи достигается тем, что в облицовочном рукаве для нанесения покрытия на внутреннюю поверхность трубопровода с использованием жидкости в качестве теплоносителя, содержащем трубчатую армирующую оболочку, выполненную по меньшей мере из одного слоя волокнистого и/или тканого материала путем стыковки друг с другом продольных сторон полотна этого материала с его последующей пропиткой термоотверждающимся связующим, и трубчатую термопластичную оболочку, неразрывно связанную с наружной поверхностью армирующей оболочки по всей ее окружности, согласно настоящему изобретению слой армирующей оболочки, неразрывно связанный с термопластичной оболочкой, снабжен стеклоармирующим слоем, причем радиальное расстояние T1 между стеклоармирующим слоем и термопластичной оболочкой меньше радиального расстояния R1 между стеклоармирующим слоем и внутренней поверхностью этого слоя армирующей оболочки.

Наличие в армирующей оболочке стеклоармирующего слоя, приближенного к термопластичной оболочке, предотвращает в процессе нанесения покрытия на внутреннюю поверхность трубопровода какое-либо существенное растягивание и коробление термопластичной оболочки и связанного с ней слоя армирующей оболочки, что могло бы снизить качество полученного покрытия. Близкорасположенный к термопластичной оболочке стеклоармирующий слой выполняет роль упрочняющего и ограничивающего скелета для термопластичной оболочки.

Радиальное расстояние T1 преимущественно находится в диапазоне (0,05÷0,5)·R1. С одной стороны, чем ближе стеклоармирующий слой находится к термопластичной оболочке, тем в большей степени он предотвращает растягивание и коробление термопластичной оболочки. С другой стороны, расположение стеклоармирующего слоя вплотную к термопластичной оболочке (когда T1=0) недопустимо по причине невозможности или трудности обеспечения прочного и плотного соединения термопластичной оболочки со стеклоармирующим материалом, а следовательно, и невозможности обеспечения неразрывной связи термопластичной оболочки с армирующей оболочкой, что необходимо для получения качественного покрытия. Поэтому минимальное расстояние между стеклоармирующим слоем и термопластичной оболочкой ограничено преимущественно величиной равной 0,05·R1.

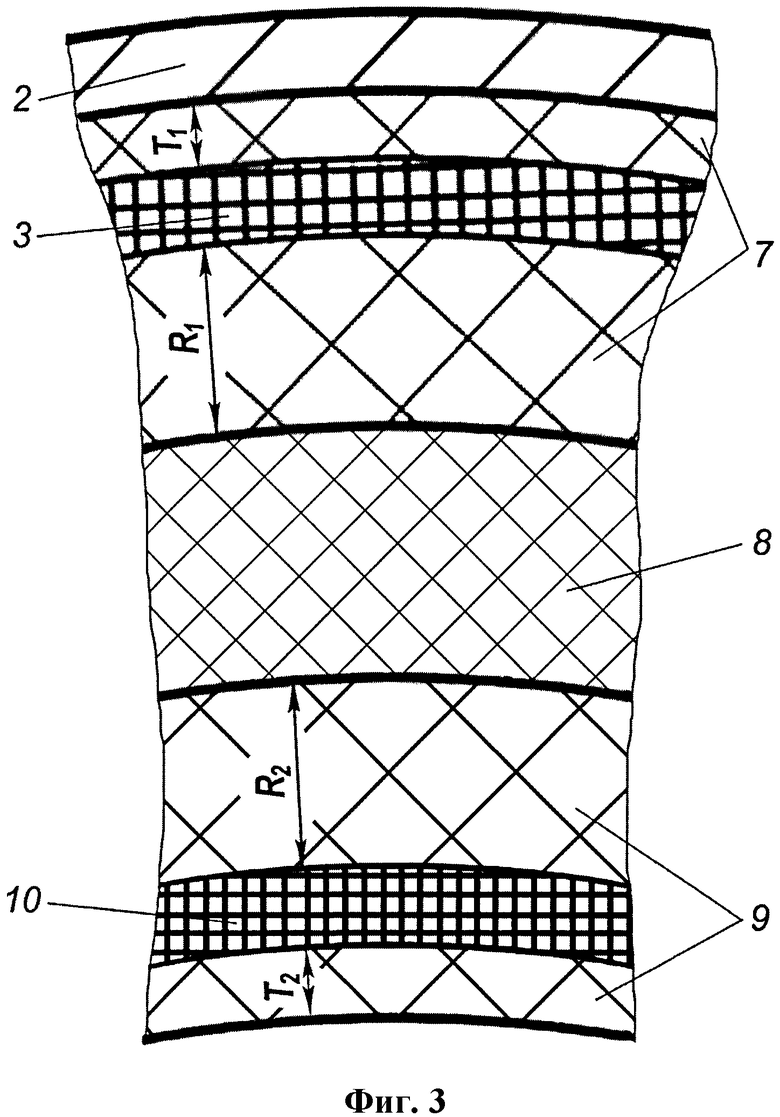

Кроме того, согласно настоящему изобретению для дополнительного усиления армирующей оболочки и предотвращения ее возможного растягивания в процессе нанесения покрытия по меньшей мере один из слоев армирующей оболочки, не являющихся слоем, неразрывно связанным с термопластичной оболочкой, также снабжен стеклоармирующим слоем, называемым в данном описании дополнительным стеклоармирующим слоем.

Если дополнительным стеклоармирующим слоем снабжен внутренний слой армирующей оболочки, то радиальное расстояние T2 между этим дополнительным стеклоармирующим слоем и внутренней поверхностью внутреннего слоя армирующей оболочки меньше радиального расстояния R2 между дополнительным стеклоармирующим слоем и наружной поверхностью внутреннего слоя армирующей оболочки. Преимущественно T2=(0,05÷0,5)·R2.

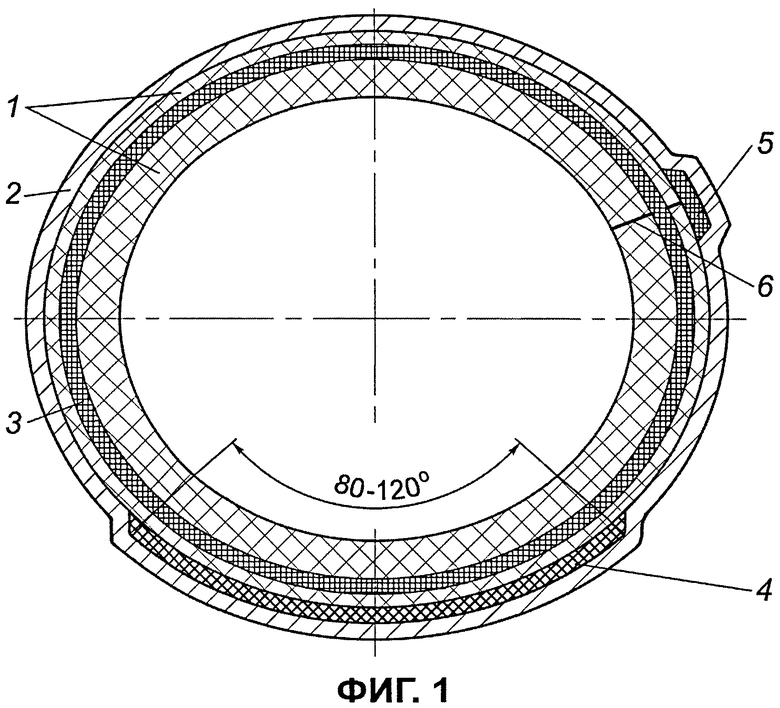

Продольный участок армирующей оболочки, предназначенный для установки в донной части трубопровода, может быть снабжен по меньшей мере одним дополнительным слоем армирующего материала с целью упрочнения наиболее изнашиваемой донной части трубопровода. Этот дополнительный слой армирующего материала преимущественно расположен на дуге окружности рукава, составляющей от 80° до 120°.

В зоне стыковки продольных сторон листа материала армирующей оболочки она может быть снабжена по меньшей мере одной дополнительной продольной полосой стеклоармирующего материала для дополнительного упрочнения указанной зоны стыковки.

Процесс нанесения покрытия на внутреннюю поверхность трубопровода методом выворота облицовочного рукава и с использованием жидкости в качестве теплоносителя требует, чтобы один из торцевых концов рукава был герметично закрыт. Герметизацию конца рукава можно осуществить на ремонтной площадке, непосредственно перед началом ввода рукава в трубопровод. Однако в некоторых случаях более удобно получить на ремонтной площадке готовый рукав уже с заранее загерметизованным концом. Поэтому согласно настоящему изобретению один из торцевых концов рукава может быть выполнен герметично закрытым путем его сплющивания концевого участка рукава и герметизации торцевой поверхности, образованной за счет этого сплющивания, или путем сбора концевого участка рукава в пучок и герметизации торцевой поверхности, образованной за счет этого стягивания.

На фиг.1 схематично представлен общий поперечный разрез облицовочного рукава по настоящему изобретению;

на фиг.2 - увеличенный участок поперечного сечения облицовочного рукава по настоящему изобретению в случае однослойной армирующей оболочки;

на фиг.3 - увеличенный участок поперечного сечения облицовочного рукава по настоящему изобретению в случае трехслойной армирующей оболочки.

В показанном на фиг.1 варианте осуществления настоящего изобретения облицовочный рукав содержит армирующую оболочку 1 (однослойную или многослойную), пропитанную термоотверждающимся связующим, и термопластичную оболочку 2, связанную с наружной поверхностью армирующей оболочки 1. Слой армирующей оболочки 1, неразрывно связанный с термопластичной оболочкой 2, снабжен стеклоармирующим слоем 3, расположенным по толщине этого слоя армирующей оболочки с соблюдением условия T1<R1, где T1 - радиальное расстояние между стеклоармирующим слоем и термопластичной оболочкой, а R1 - радиальное расстояние между стеклоармирующим слоем и внутренней поверхностью этого слоя армирующей оболочки (см. фиг.2). Преимущественно T1=(0,05÷0,5)·R1. В случае выполнения армирующей оболочки 1 многослойной ее другие слои (все или некоторые из них) также могут быть снабжены соответствующими (дополнительными) стеклоармирующими слоями (фиг.3). Продольный участок армирующей оболочки 1, который предназначен для установки в донной части трубопровода, снабжен по меньшей мере одним дополнительным слоем 4 армирующего материала, расположенного на дуге окружности рукава, составляющей преимущественно от 80° до 120°.

В зоне стыковки продольных сторон листа материала армирующей оболочки 1 она снабжена по меньшей мере одной дополнительной продольной полосой 5 стеклоармирующего материала, т.е. стыковочный шов 6 одного или нескольких слоев армирующей оболочки 1 перекрыт полосой 5 (фиг.1). Стыковочные швы 6 разных слоев армирующей оболочки 1 могут быть разнесены друг от друга по окружности рукава.

Один из торцевых концов рукава выполнен герметично закрытым, для чего концевой участок рукава сплющивают или собирают в пучок и герметизируют образующуюся в результате этого торцевую поверхность, например, с помощью клея.

Слои армирующей оболочки 1, а также дополнительные слои 4 армирующего материала могут быть выполнены из синтетического войлока или синтетического тканого материала, а в качестве термоотверждаемого связующего может быть использована полиэфирная смола. Дополнительный слой 4 армирующего материала, а также дополнительную продольную полосу 5 можно соединять с армирующей оболочкой путем наварки с использованием горячего воздуха, если армирующий материал в виде синтетического войлока, или путем сшивания, если армирующий материал тканый. В качестве стеклоармирующего слоя 3 может быть использована сетка из стекловолокна. Термопластичная оболочка 2 может быть выполнена из полиуретана или из смеси полиуретана с полиолефином.

На фиг.3 показан участок поперечного сечения рукава с трехслойной армирующей оболочкой 1, составленной из слоев 7-9. В показанном варианте наружный слой 7 (связанный с термопластичной оболочкой 2) и внутренний слой 9 армирующей оболочки 1 имеют стеклоармирующие слои 3 и 10 соответственно. При этом дополнительный стеклоармирующий слой 10 расположен по толщине слоя 9 армирующей оболочки 1 с соблюдением условия T2<R2, где T2 - радиальное расстояние между дополнительным стеклоармирующим слоем 10 и внутренней поверхностью внутреннего слоя 9, a R2 - радиальное расстояние между слоем 10 и наружной поверхностью внутреннего слоя 9. Преимущественно T1=(0,05÷0,5)·R1. Средний слой 8 оболочки 1 не имеет стеклоармирующего слоя.

Нанесение покрытия на внутреннюю поверхность трубопровода с использованием облицовочного рукава по настоящему изобретению проводят путем ввода рукава в трубопровод методом выворота. Более подробно процесс нанесения покрытия с указанием режимов проведения процесса описан в вышеуказанном патенте RU 2167362.

Облицовочный рукав по настоящему изобретению обеспечивает повышение качества наносимого на внутреннюю поверхность трубопровода покрытия.

Приведенные в данном описании варианты осуществления настоящего изобретения не являются исчерпывающими и ограничивающими объем изобретения, который определен приложенной формулой изобретения, в пределах которой возможны другие варианты и модификации изобретения.

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте трубопроводов путем нанесения покрытия на их внутреннюю поверхность с применением жидкости в качестве теплоносителя. Облицовочный рукав для нанесения покрытия содержит армирующую оболочку 1 и термопластичную оболочку 2. Оболочка 1 выполнена по меньшей мере из одного слоя волокнистого и/или тканого материала путем стыковки друг с другом продольных сторон полотна этого материала с его последующей пропиткой термоотверждающимся связующим. Оболочка 2 неразрывно связана с наружной поверхностью армирующей оболочки по всей ее окружности. Слой армирующей оболочки 1, связанный с термопластичной оболочкой 2, снабжен стеклоармирующим слоем 3, причем радиальное расстояние T1 между стеклоармирующим слоем 3 и термопластичной оболочкой 2 меньше радиального расстояния R1 между стеклоармирующим слоем и внутренней поверхностью этого слоя армирующей оболочки 1. Технический результат: повышение качества наносимого покрытия, уменьшение коробления и растягивания термопластичной оболочки и связанного с ней слоя армирующей оболочки облицовочного рукава в процессе нанесения этого покрытия. 10 з.п. ф-лы, 3 ил.

1. Облицовочный рукав для нанесения покрытия на внутреннюю поверхность трубопровода с использованием жидкости в качестве теплоносителя, содержащий трубчатую армирующую оболочку, выполненную по меньшей мере из одного слоя волокнистого и/или тканого материала путем стыковки друг с другом продольных сторон полотна этого материала с его последующей пропиткой термоотверждающимся связующим, и трубчатую термопластичную оболочку, неразрывно связанную с наружной поверхностью армирующей оболочки по всей ее окружности, отличающийся тем, что слой армирующей оболочки, неразрывно связанный с термопластичной оболочкой, снабжен стеклоармирующим слоем, причем радиальное расстояние T1 между стеклоармирующим слоем и термопластичной оболочкой меньше радиального расстояния R1 между стеклоармирующим слоем и внутренней поверхностью этого слоя армирующей оболочки.

2. Облицовочный рукав по п.1, отличающийся тем, что радиальное расстояние T1=(0,05÷0,5)·R1.

3. Облицовочный рукав по п.1, отличающийся тем, что по меньшей мере один из слоев армирующей оболочки, не являющихся слоем, неразрывно связанным с термопластичной оболочкой, дополнительно снабжен стеклоармирующим слоем.

4. Облицовочный рукав по п.1, отличающийся тем, что внутренний слой армирующей оболочки снабжен дополнительным стеклоармирующим слоем, причем радиальное расстояние T2 между дополнительным стеклоармирующим слоем и внутренней поверхностью внутреннего слоя армирующей оболочки меньше радиального расстояния R2 между дополнительным стеклоармирующим слоем и наружной поверхностью внутреннего слоя армирующей оболочки.

5. Облицовочный рукав по п.4, отличающийся тем, что радиальное расстояние T2=(0,05÷0,5)·R2.

6. Облицовочный рукав по п.1, отличающийся тем, что продольный участок армирующей оболочки, предназначенный для установки в донной части трубопровода, снабжен по меньшей мере одним дополнительным слоем армирующего материала.

7. Облицовочный рукав по п.6, отличающийся тем, что дополнительный слой армирующего материала расположен на дуге окружности рукава, составляющей от 80° до 120°.

8. Облицовочный рукав по п.1, отличающийся тем, что в зоне стыковки продольных сторон листа материала армирующей оболочки она снабжена по меньшей мере одной дополнительной продольной полосой стеклоармирующего материала.

9. Облицовочный рукав по п.1, отличающийся тем, что один из торцевых концов рукава выполнен герметично закрытым.

10. Облицовочный рукав по п.9, отличающийся тем, что один из торцевых концов рукава выполнен закрытым путем сплющивания концевого участка рукава и герметизации торцевой поверхности, образованной за счет этого сплющивания.

11. Облицовочный рукав по п.9, отличающийся тем, что один из торцевых концов рукава выполнен закрытым путем сбора концевого участка рукава в пучок и герметизации торцевой поверхности, образованной за счет этого стягивания.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КАНАЛИЗАЦИОННОГО ТРУБОПРОВОДА | 2000 |

|

RU2167362C1 |

| ПОКРЫТИЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА, СПОСОБ ЕГО НАНЕСЕНИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА, ДВУХСЛОЙНАЯ ЗАГОТОВКА УКАЗАННОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭТОЙ ЗАГОТОВКИ | 1996 |

|

RU2184304C2 |

| WO 2007061875 A1, 31.05.2007 | |||

| WO 2005046973 A1, 26.05.2005 | |||

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2317474C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1991 |

|

RU2020356C1 |

| US 5186987 A1, 16.02.1993 | |||

Авторы

Даты

2014-09-27—Публикация

2013-07-30—Подача