Изобретение относится к пищевой промышленности, в частности к кондитерской промышленности.

Наиболее близкой по технической сущности и достигаемому эффекту является пневмоячейка устройства для формования корпусов конфет, полностью выполненная из пористого материала. Сжатый воздух поступает из пневмосистемы в воздушную камеру и проходит через пористые стенки ячеек, образуя воздушную прослойку между ними и корпусами конфет. При движении по конвейеру происходят охлаждение и выстойка корпусов конфет. (А.с. СССР N 942659 Устройство для формования корпусов конфет / Битюков В.К., Брылев Е.А., Даурский А.Н., Добромирова В.Ф., Косов Б.Я. и Кущев Б.И., Опубл. в БИ, 1982, 26).

Недостаток: регулирование расходно-перепадных характеристик пневмоячейки возможно лишь путем изменения расхода газа в питающем тракте, что приводит к снижению оперативности регулирования за счет инерционности системы (пневмокамера играет при этом роль ресивера). При охлаждении молочных конфетных масс необходимо менять их температуру в соответствии с закономерностями, имеющими сложный характер, поэтому использование для их охлаждения и формования такой пневмоячейки связано с техническими трудностями, обусловленными необходимостью учитывать при регулировании ее расходно-перепадных характеристик инерционные свойства пневмокамеры.

Технической задачей изобретения является возможность оперативного регулирования расходно-перепадных характеристик пневмоячейки без учета инерционности ее пневмокамеры.

Техническая задача достигается тем, что в предложенной пневмоячейке для бесконтактного формования и охлаждения молочных конфетных масс с оперативно регулируемыми расходно-перепадными характеристиками, представляющей собой корпус, стенки которого вместе с рабочей поверхностью образуют пневматическую камеру, новым является то, что рабочая поверхность пневмокамеры выполнена из двух пористых или перфорированных пластин, между которыми засыпаны сферические зерна из упругого материала, при этом нижняя пластина жестко закреплена в корпусе, а верхняя подвижна в вертикальной плоскости.

Технический результат выражается в обеспечении оперативного регулирования расходно-перепадных характеристик пневмоячейки за счет изменения порозности зернистого слоя вследствие перемещения одной пористой или перфорированной пластины относительно другой в вертикальной плоскости под действием внешней нагрузки заданной величины.

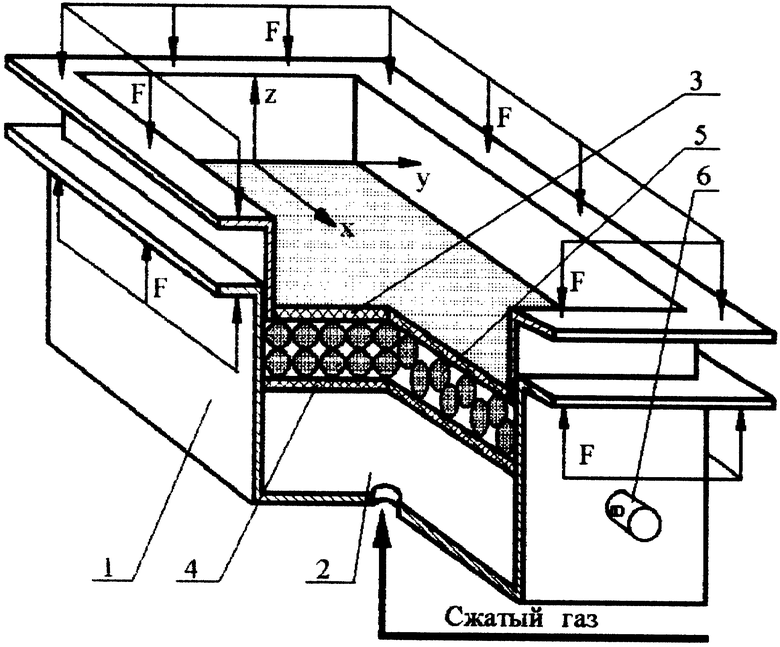

Пневмоячейка для бесконтактного формования и охлаждения молочных конфетных масс с оперативно регулируемыми расходно-перепадными характеристиками представлена на чертеже.

Предложенная пневмоячейка представляет собой пневматическую камеру 2, образованную стенками корпуса 1 и рабочей поверхностью пневмоячейки, состоящей из двух пористых или перфорированных пластин 3 и 4, одна из которых (нижняя) жестко закреплена в корпусе 1, а вторая (верхняя) - подвижна в вертикальной плоскости, между ними засыпаны сферические зерна из упругого материала 5. Давление в камере поддерживается с помощью перепускного клапана 6, настроенного на давление при максимальном расходе газовой среды в питающем тракте.

Принцип действия пневмоячейки основан на регулировании расхода газа при изменении порозности зернистого слоя за счет перемещения пористой или перфорированной пластины 3 относительно пластины 4.

Пневмоячейка работает следующим образом.

Сжатый газ, поступая в пневматическую камеру 1 и проходя через рабочую поверхность, образует воздушную прослойку, на которой необходимо удержать конфетную массу, при этом устанавливаются пленочное течение газовой среды и молочная конфетная масса с температурой 65-72oС дозатором отливается на тонкую воздушную прослойку, принимая форму пневмоячейки. Газовая среда одновременно охлаждает конфетную массу до 25-28oС, по достижении заданной температуры расход газа снижается за счет сжатия пластин, тем самым уменьшается интенсивность теплообмена, так как определенное количество газа постоянной температуры, зависящей от рецептуры конфет, размеров и материалов, используемых для изготовления элементов устройства, подаваемое в единицу времени к поверхности полуфабриката, способно отобрать из объема последнего определенное же количество тепла. Затем здесь же конфетная масса выстаивается в течение 60-90 мин. В конце выстойки происходит доохлаждение массы до 8-10oС, увеличивается расстояние между пластинами и расход газа повышается, а затем уменьшается при достижении заданной температуры за счет сжатия пластин. Далее происходит окончательная выстойка конфетной массы, после чего отформованные конфеты выгружаются и поступают на следующий этап технологического процесса.

Параметры, которые необходимы для работы пневмоячейки, можно рассчитать по формулам, приведенным ниже.

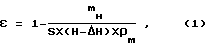

Порозность зернистого слоя:

где mн - насыпная масса материала, кг; S - площадь рабочей поверхности пневмоячейки, м2; Н - высота зернистого слоя в покое, м; ΔH - перемещение пористой или перфорированной пластины 3 относительно пластины 4 вдоль вертикальной оси при нагружении, м; ρм- плотность материала зерен, кг/м3.

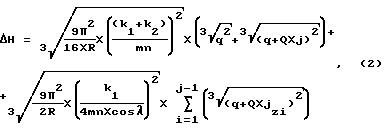

Перемещение пористой или перфорированной пластины 3 относительно пластины 4:

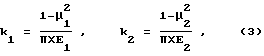

где k1, k2 - коэффициенты, зависящие от упругих свойств материала сферических зерен и пластин:

где R - радиус сферического зерна слоя, м; m, n, j - число рядов зерен по осям X, Y, Z соответственно; λ- отклонение потока от вертикального направления, град; q - удельная нагрузка, оказываемая на слой зерен, равная отношению суммарной внешней силы F к площади поверхности пневмоячейки, Па; Q - удельная нагрузка от веса слоя зерен, Па; μ1,μ2- коэффициенты Пуассона для материала зерен и пластин соответственно; E1, E2 - модули упругости первого рода для материала зерен и пластин соответственно, Па.

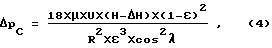

Гидродинамическое сопротивление пористого слоя:

где μ - динамическая вязкость газа, Па•с; U - скорость движения газа через слой, рассчитанная на сечение незаполненного пространства между пластинами, м/с.

Избыточное давление в пневмокамере:

Δp = Δpc+2×Δpn+Δp0, (5)

где Δpn- гидродинамическое сопротивление перфорированных или пористых пластин (находится опытным путем), Па; Δp0- избыточное давление в газовой прослойке, Па.

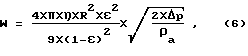

Расход газа через зернистый слой:

где η - коэффициент расхода газа через зернистый слой; ρa- плотность газа, кг/м3.

Пределы изменения величины силы F рассчитываются по формуле (2) с учетом зависимостей (1), (3)-(6), при этом с учетом выбранного материала сферических зерен для расчета используют соответствующие его характеристики (μ1,E1).

Основным преимуществом пневмоячейки для бесконтактного формования и охлаждения молочных конфетных масс с оперативно регулируемыми расходно-перепадными характеристиками является оперативное регулирование ее расходно-перепадных характеристик без учета инерционных свойств пневмокамеры, что позволяет менять температуру молочных конфетных масс при охлаждении, формовании и выстойке в соответствии с закономерностями, имеющими сложный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОЯЧЕЙКА ДЛЯ БЕСКОНТАКТНОГО ФОРМОВАНИЯ И ОХЛАЖДЕНИЯ ПОМАДНЫХ КОНФЕТНЫХ МАСС С ОПЕРАТИВНО РЕГУЛИРУЕМЫМИ РАСХОДНО-ПЕРЕПАДНЫМИ ХАРАКТЕРИСТИКАМИ | 2002 |

|

RU2231267C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОРМОВАНИЯ И ОХЛАЖДЕНИЯ МОЛОЧНЫХ КОНФЕТНЫХ МАСС | 2001 |

|

RU2195835C2 |

| УСТРОЙСТВО ДЛЯ МЕЛКОСЕРИЙНОГО ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО ДЕКОРА ИЗ ГИПСА | 2003 |

|

RU2248274C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОРМОВАНИЯ И ОХЛАЖДЕНИЯ ПОМАДНЫХ КОНФЕТНЫХ МАСС | 2003 |

|

RU2232512C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОРМОВАНИЯ И ОХЛАЖДЕНИЯ МОЛОЧНЫХ КОНФЕТНЫХ МАСС | 2006 |

|

RU2328130C1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ КОРПУСОВ КОНФЕТ С ОПЕРАТИВНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2301534C1 |

| СПОСОБ УДЕРЖАНИЯ ВЯЗКОПЛАСТИЧНЫХ И ВЯЗКОУПРУГОПЛАСТИЧНЫХ ПИЩЕВЫХ МАСС НА ТОНКОЙ ГАЗОВОЙ ПРОСЛОЙКЕ | 2001 |

|

RU2209170C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРПУСОВ КОНФЕТ | 1998 |

|

RU2143206C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРПУСА КОНФЕТЫ | 2001 |

|

RU2195834C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ КОНФЕТ ТИПА "ТЯНУЧКА" | 2004 |

|

RU2271116C1 |

Изобретение относится к пищевой промышленности, в частности к кондитерской промышленности. В предложенной пневмоячейке для бесконтактного формования и охлаждения молочных конфетных масс с оперативно регулируемыми расходно-перепадными характеристиками, представляющей собой корпус, стенки которого вместе с рабочей поверхностью образуют пневматическую камеру, новым является то, что рабочая поверхность пневмокамеры выполнена из двух перфорированных пластин, между которыми засыпаны сферические зерна из упругого материала. Нижняя пластина жестко закреплена в корпусе, а верхняя подвижна в вертикальной плоскости. Основным преимуществом пневмоячейки для бесконтактного формования и охлаждения молочных конфетных масс является оперативное регулирование ее расходно-перепадных характеристик без учета инерционных свойств пневмокамеры, что позволяет менять температуру молочных конфетных масс при охлаждении, формовании и выстойке в соответствии с закономерностями, имеющими сложный характер. 1 ил.

Пневмоячейка для бесконтактного формования и охлаждения молочных конфетных масс с оперативно регулируемыми расходно-перепадными характеристиками, представляющая собой корпус, стенки которого вместе с рабочей поверхностью образуют пневматическую камеру, отличающаяся тем, что рабочая поверхность выполнена из двух перфорированных пластин, между которыми засыпаны сферические зерна из упругого материала, при этом нижняя пластина жестко закреплена в корпусе, а верхняя подвижна в вертикальной плоскости.

| Устройство для формования корпусов конфет | 1980 |

|

SU942659A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК | 1998 |

|

RU2127059C1 |

| А.И | |||

| Драгилев и др | |||

| Оборудование для производства сахарных кондитерских изделий | |||

| - М.: Академия, 2000, с.133. | |||

Авторы

Даты

2002-07-10—Публикация

2001-03-22—Подача