Изобретение относится к способам определения усилий, необходимых при обработке металлов давлением, и может быть использовано в области машиностроения.

Известен способ определения усилий на пуансоне в процессе штамповки с помощью устройства, содержащего тензодатчики (SU 416125 А, 1974, кл. В 21 D 28/00).

Недостатком известного способа является необходимость наличия дополнительного узла на штампе и возможность определения необходимых усилий только в процессе проведения эксперимента.

Прототипом изобретения является способ определения необходимых усилий пресса в процессах объемной штамповки при изготовлении металлических деталей с тонким полотном, которые рассчитываются, исходя из определения силы, потребной для сжатия слоя металла. Под деталью с тонким полотном подразумевается деталь, у которой отношение характерного линейного размера по ее полотну к толщине полотна намного больше единицы. При этом для моделирования формы эпюры суммарных контактных усилий используется аналогия с песчаной насыпью (А.А. Ильюшин "Вопросы теории течения пластического вещества по поверхностям", М., "Прикладная математика и механика", т.XVIII, ИМ АН СССР, с. 265-288, 1954 г.).

Недостатки способа заключаются в том, что при форме поверхностей большинства деталей, используемых в промышленности, вышеуказанный математический расчет представляет собой весьма трудоемкую задачу, так как поверхность песчаной насыпи, используемой для аналогии, будет иметь сложную геометрическую форму и подсчет объема, ограниченного этой поверхностью является сложной математической задачей.

В изобретении решается задача снижения трудоемкости способа и материальных затрат.

Указанный технический результат достигается следующим образом.

Способ определения необходимых усилий пресса в процессах объемной штамповки при изготовлении металлических деталей с тонким полотном основан на расчете с использованием моделирования формы эпюры суммарных контактных усилий песчаной насыпи.

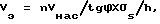

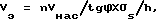

Изготовляют модель, имеющую в плане форму, геометрически подобную форме изготавливаемой металлической детали. Насыпают мелкозернистый сыпучий материал на поверхность модели до момента образования им предельной насыпи. Определяют объем предельной насыпи Vнас ссыпанием в мерную емкость. Определяют угол ската ϕ предельной насыпи. Необходимое усилие пресса Vy определяют из условия Vу> Vэ, где Vэ - объем эпюры суммарных усилий, который определяется по формуле

где σs - предел текучести металла детали;

h - толщина полотна детали;

n - масштабный коэффициент.

В качестве материала модели используют прочный легко режущийся материал типа картона, фольги, жести, фанеры и т.д.

В качестве мелкозернистого сыпучего материала используют материал, форма частиц которого приближена к шарообразной, например песок, соль, манная крупа, сахарный песок и т.д.

Угол ската ϕ предельной насыпи определяют экспериментально с использованием модели детали простейшей формы, например круга или квадрата.

Снижение трудоемкости способа обеспечивается за счет замены сложных математических расчетов физической моделью, реализация которой достаточно проста и не требует больших материальных затрат и высокой квалификации исполнителя.

Изобретение реализуется в следующей последовательности операций.

Вначале изготовляют модель, имеющую в плане форму, геометрически подобную форме изготавливаемой металлической детали. В качестве материала модели используют материал достаточно прочный, но в то же время легко режущийся, типа картона, фольги, жести, фанеры и т.д.

Насыпают мелкозернистый сыпучий материал на поверхность модели до момента образования им предельной насыпи, когда указанный мелкозернистый сыпучий материал начинает ссыпаться с поверхности модели.

В качестве мелкозернистого сыпучего материала используют материал, форма частиц которого приближена к шарообразной, например песок, соль, манная крупа, сахарный песок и т д.

Объем предельной насыпи Vнac определяют ссыпанием в мерную емкость мелкозернистого сыпучего материала, что позволяет, не используя сложный математический аппарат, например интегрирование по поверхности, измерить объем указанной насыпи.

Затем определяют угол ϕ ската предельной насыпи. Так как угол ϕ при использовании для моделирования одного и того же мелкозернистого сыпучего материала одинаков для всех деталей, независимо от их формы, то его можно определить экспериментально на модели детали простейшей формы, например круге или квадрате.

Необходимое усилие пресса Vy определяют из условия Vу> Vэ, где Vэ - объем эпюры суммарных усилий, который определяется по формуле

где σs - предел текучести металла детали;

h - толщина полотна детали;

n - масштабный коэффициент.

Кроме снижения трудоемкости, способ обладает еще тем преимуществом, что обеспечивается быстрота его реализации при минимуме материальных затрат.

Изобретение относится к способам определения усилий, необходимых при обработке металлов давлением, и может быть использовано в области машиностроения. Изготавливают модель, имеющую в плане форму, геометрически подобную форме изготавливаемой металлической детали. Моделируют форму эпюры суммарных контактных усилий путем насыпания на поверхность модели мелкозернистого сыпучего материала до момента образования им предельной насыпи. Определяют величину объема предельной насыпи и угла ската предельной насыпи. Необходимое усилие пресса определяют из условия превышения его величины значения объема эпюры суммарных контактных усилий, которое определяют из приведенного соотношения. В качестве материала для изготовления модели используют прочный легко режущийся материал. В качестве мелкозернистого сыпучего материала может быть использован материал с формой частиц, приближенной к шарообразной. В результате обеспечивается снижение трудоемкости и материальных затрат. 5 з. п.ф-лы.

VЭ = n•Vнас•(tgϕ•σs)•h,

где n - масштабный коэффициент;

σs- предел текучести металла детали;

h - толщина детали.

| ИЛЬЮШИН А.А | |||

| Вопросы теории течения пластического вещества по | |||

| поверхностям | |||

| Прикладная математика и механика, т.XVIII, ИМ АН СССР, 1954, с.265-288 | |||

| SU 1486250 А1, 15.06.1989 | |||

| SU 1247146 A1, 30.07.1986 | |||

| Образец для определения характеристик напряженно-деформированного состояния | 1986 |

|

SU1388171A1 |

| Экспериментальный штамп для деформирования образцов | 1985 |

|

SU1397140A1 |

| US 4601186, 22.07.1986. | |||

Авторы

Даты

2002-06-10—Публикация

2001-06-08—Подача