Изобретение относится к области производства углеродных электродов, преимущественно используемых для получения фуллереновой сажи.

Изготовление углеродных электродов для получения фуллереновой сажи представляет собой сложную задачу, для решения которой предложены различные решения. Так, в пат. США N 5227038, принятого в качестве прототипа, предложен способ изготовления электродов, включающий следующие операции:

- составление шихты путем смешивания графитового порошка с графитовым цементом;

- прессование в изложнице-пресс-форме при давлении 10-110 атм (1-11МПа);

- нагрев до 150oС для затвердения и удаления из изложницы;

- зарывание в чистый песок и нагрев до 1000oС в течение 24 часов в атмосфере гелия;

- нагрев до температуры до 2500oС в течение времени до 1 недели.

Недостатком способа, принятого в качестве прототипа, является большая длительность и сложность процесса изготовления электродов, что приводит к их удорожанию, а также к удорожанию конечного продукта фуллеренов. Кроме того, в результате процесса синтеза фуллеренов образуется большое количество (до 90-98%) сажевых отходов, которые нигде не используются и накапливаются в качестве экологически вредные отходов.

Целью изобретения является упрощение технологии изготовления электродов и снижение их технологической себестоимости, а также возможность утилизации и вторичного использования сажевых отходов синтеза фуллеренов.

Поставленная цель достигается за счет того, что шихту составляют на основе графита с добавками сажевых отходов синтеза фуллеренов в количестве 5-75 мас.%, при этом сажевые отходы синтеза фуллеренов подвергают размолу до частиц менее 0,1 мм и отсеву частиц менее 0,04 мм. Формование электродов производят при давлении 50-200 МПа с преобладающей деформацией сжатия перпендикулярно оси электрода (E1), при этом соотношение деформации вдоль оси электрода (Е2) к деформации перпендикулярно оси электрода находится в пределах 0,01-0,6, далее электроды предварительно отжигают на воздухе последовательно в диапазоне температур (80-95)oС и (250-350)oС в течение времени t, определяемого формулой t= k•r, где k - коэффициент, имеющий размерность мин/мм и взятый в пределах 6-12,

r - радиус электрода в мм,

после чего подвергают графитизации в защитно-восстановительной среде (аргон, гелий, водород, диссоциированный аммиак) в диапазоне температур (800-1200)oС в течение 0,5-8 часов.

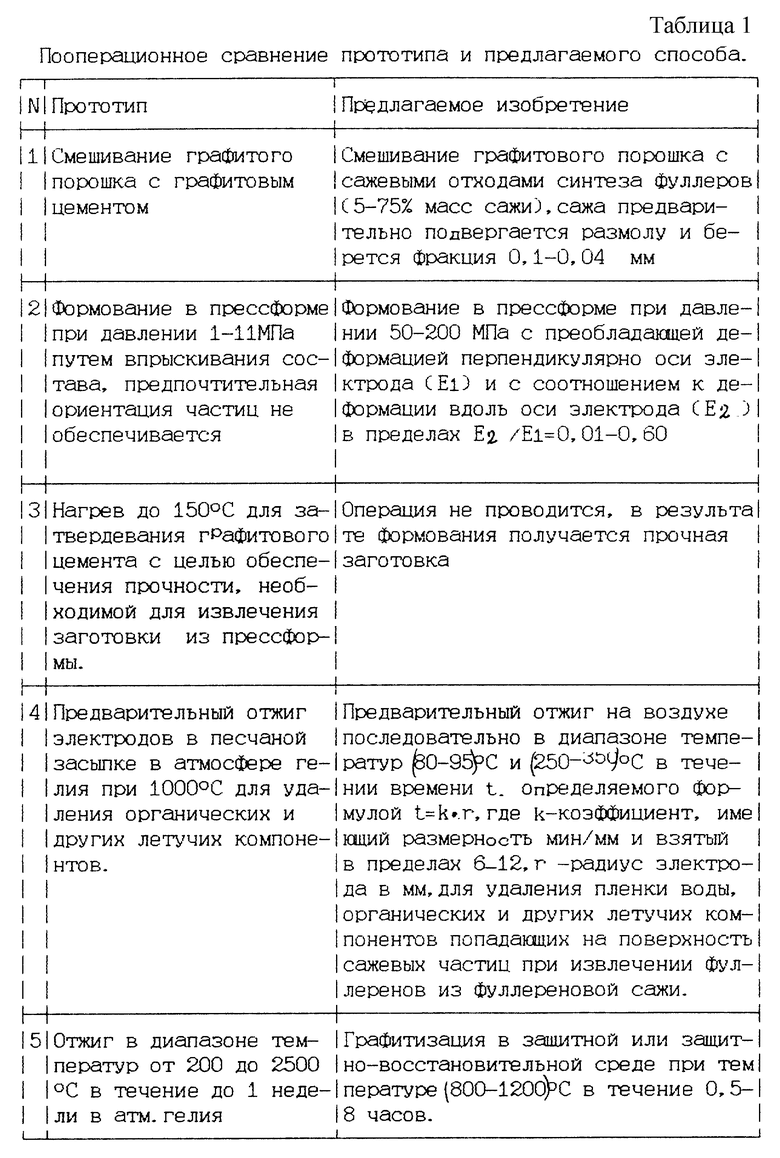

Пооперационное сравнение прототипа и предлагаемого способа приведено в табл.1.

В основе изобретения лежат экспериментально установленные авторами заявки факты:

- способность сажевых отходов синтеза фуллеренов после указанной выше обработки выполнять poль связки для частиц графита, используемых при производстве углеродных электродов;

- повышение прочностных xарактеристик и снижение электросопротивления электродов при указанных выше соотношениях Е2/E1.

В процессе синтеза фуллеренов образуется большое количество сажевых отходов, до 90-98 мас.%. Однако в исходном состоянии сажа не пригодна для использования взамен огранических связок. Размер ее частиц варьируется в широких пределах, от нескольких миллиметров до нескольких микрон, вследствии чего не обеспечивается надежного сцепления с частицами графита. Необходимые свойства получаются после помола сажевых обходов в каком-либо помольном агрегате, например, в шаровой мельнице, до размера частиц не более 0,1 мм и отсева фракции в диапазоне размеров частиц 0,1-0,04 мм. Кроме того, с поверхности частиц сажи необходимо удалить водную пленку, органические и другие летучие вещества, оставшиеся после извлечения фуллеренов из фуллереновой сажи, для чего необходимо провести предварительный отжиг.

При этом было обнаружено, что отжиг более эффективно проводить после операции формования ввиду того, что шихта в насыпном состоянии быстро поглощает различные летучие вещества из окружающей среды и снова загрязняется ими. В диапазоне температур 80-95oС в течение указанного времени происходит удаление водной пленки, в диапазоне температур 250-350oС происходит удаление летучих компонентов и органических веществ. Снижение температур ниже 80oС и 250oС и времени менее 6 ч не дает требуемого эффекта, что приводит к появлению вздутий и трещин в процессе последующей графитизации. Повышение температур выше 95oС и 350oС приводит к трещинам и вздутиям в процессе самого предварительного отжига. При увеличении времени предварительного отжига за более 12•r возрастают затраты времени и электроэнергии без заметного увеличения эффекта очистки.

Зависимость времени предварительного отжига от радиуса электрода связано с тем, что удаление загрязняющих веществ с поверхности частиц связано с диффузионными процессами их миграции из внутренних областей электрода сначала к его поверхности, а затем вовне его. Чем больше радиус r, тем больше времени требуется, чтобы эти процессы завершились.

Добавка отработанных сажевых отходов в количестве менее 5% массовых не обеспечивает требуемого уровня прочности, добавки свыше 75% приводит к недопустимому повышению электрического сопротивления.

Формование при давлении менее 50 МПа приводит к снижению прочностных характеристик, повышению пористости и электросопротивления. Повышение давления выше 200 МПа приводит к недопустимо быстрому износу пресс-форм и появлению трещин и расслоений из-за эффекта перепрессовки.

Для получения достаточных свойств по плотности, прочности и электропроводности формования электродов лучше всего проводить таким образом, чтобы деформация перпендикулярно оси электрода (El) преобладала над деформацией вдоль оси электрода (Е2) при оптимальном соотношении Е2/Е1=0,01-0,60.

В этом случае частицы графита разворачиваются базовыми плоскостями по направлению вдоль оси электрода, совпадающему с поправлением подачи электрического тока. Если отношение E2/E1 меньше 0,01 - это приводит к неравномерности плотности по длине электродов и появлению трещин. Увеличение отношения E2/E1 выше 0,6 не дает требуемой величины электропроводности и прочности.

Снижение температуры графитизации до величины меньше 800оС приводит к недопустимому повышению электросопротивления и снижению прочности.

Повышение температуры выше 1200оС не дают положительного эффекта и приводит к перерасходу электроэнергии.

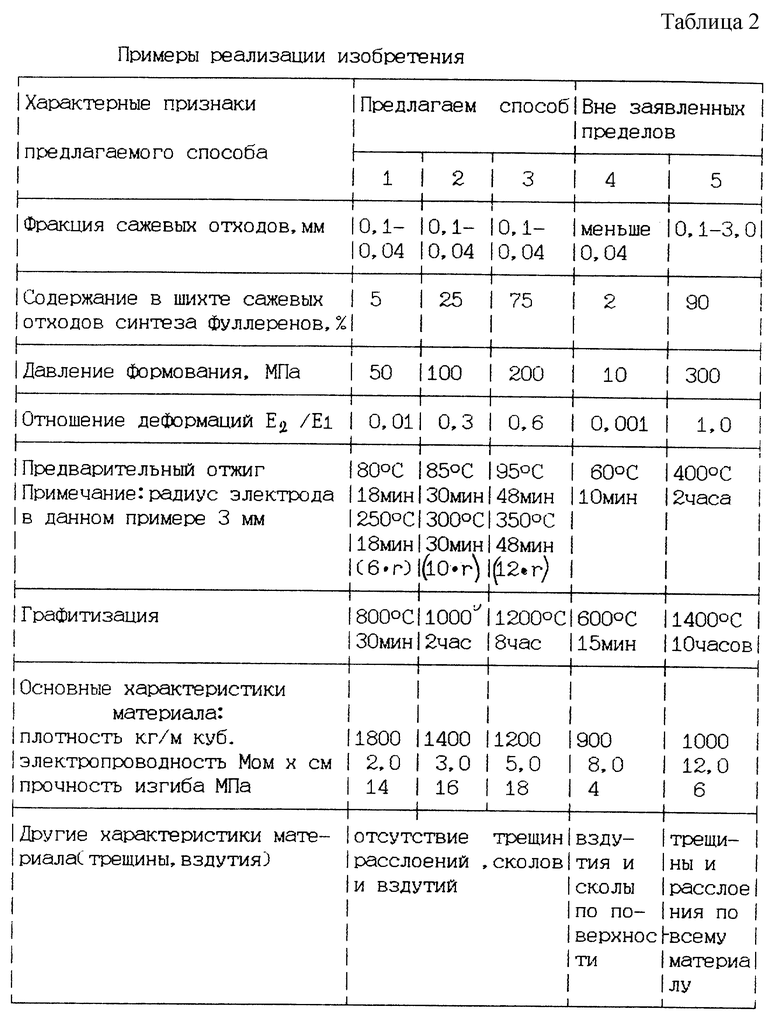

Примеры реализации приведены в табл.2.

Приведенные в табл.2 данные подтверждают правильность технического решения и выбранных интервалов.

Экономический эффект от предложенного изобретения выразится в снижении стоимости углеродных электродов в 2-3 раза и как следствие в снижении стоимости фуллеренов в 1,4-1,6 раз.

Экологический эффект выразится в снижении нагрузки на окружающую среду вследствии утилизации сажевых отходов производства фуллеренов.

Предложенный способ может найти применение в судостроении, энергомашиностроении, медицине, химической и других отраслях промышленности, изготовляющих и использующих фуллерены для различных нужд народного хозяйства.

Экологический эффект выразится в снижении нагрузки на окружающую среду вследствии утилизации сажевых отходов производства фуллеренов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1994 |

|

RU2081727C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2157857C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2212463C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

Изобретение предназначено для электродной промышленности и может быть использовано при получении фуллереновой сажи. Готовят шихту на основе графита, добавляют в нее сажевые отходы синтеза фуллеренов в количестве 5-75 мас. %, предварительно размолотые до частиц с размером менее 0,1 мм с отсевом частиц размером менее 0,04 мм. Из шихты формуют электроды при 50-200 МПа. Деформация сжатия перпендикулярно оси электрода (Е1) и преобладает над деформацией вдоль оси электрода (Е2) при соотношении Е2/Е1 = 0,01-0,6. Предварительный отжиг электродов ведут на воздухе при 80-95oС и 250-350oС в течение времени t для каждого диапазона температур по формуле t = k•r, где k - коэффициент, равный (6-12) мин/мм, r - радиус электрода, мм. Графитизацию электродов проводят в защитно-восстановительной среде при 800-1200oС 0,5-8 ч. Полученные электроды не имеют трещин, расслоений, сколов и вздутий, плотность электродов 1200-1800 кг/м3, электропроводность 2,0-5,0 МОм•см, прочность на изгиб 14-18 МПа. 2 табл.

Способ изготовления углеродных электродов, включающий составление шихты на основе графита, формование электродов и предварительный отжиг, отличающийся тем, что шихту составляют с добавками сажевых отходов синтеза фуллеренов в количестве 5-75 мас. %, которые предварительно размалывают до частиц размером менее 0,1 мм и отсевают частицы размером менее 0,04 мм, затем производят формование электродов из шихты при давлении 50-200 МПа с преобладающей деформацией сжатия перпендикулярно оси электрода (Е1), при этом соотношение деформации вдоль оси электрода (Е2) к деформации перпендикулярно оси электрода (Е1) находится в пределах 0,01-0,6, далее предварительный отжиг электродов осуществляют на воздухе последовательно в диапазонах температур (80-95)oC и (250-350)oC в течение времени t, определяемого для каждого диапазона по формуле t = k•r, где k - коэффициент, имеющий размерность мин/мм и взятый в пределах 6-12, r - радиус электрода, мм, после чего электроды подвергают графитизации в защитно-восстановительной среде в диапазоне температур (800-1200)oC в течение 0,5-8 ч.

| US 5227038 А, 13.07.1993 | |||

| ЭЛЕКТРОДНАЯ СИСТЕМА ДЛЯ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО АНАЛИЗА | 1993 |

|

RU2061229C1 |

| КОВШ РЕВЕРСИВНОГО БАРАБАННОГО ПОДБОРЩИКА УСРЕДНИТЕЛЬНО-ПОГРУЗОЧНОЙ МАШИНЫ | 1994 |

|

RU2085464C1 |

| ЭЛЕМЕНТ ЯЧЕЙКИ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2125123C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| WO 00/15548 А1, 23.03.2000. | |||

Авторы

Даты

2002-06-10—Публикация

2000-04-17—Подача