Изобретение относится к строительству, включая подземное строительство, и может быть использовано при формировании каналов в монолитном бетоне.

Известна опалубка для образования пустотелых объемов внутри бетона, содержащая опалубочные элементы, а также силовые и механические элементы для приведения опалубки в рабочее и транспортное положение (см. а.с. 1161402, кл. Е 04 G 15/00, 1983).

После набора бетоном достаточной прочности опалубка, включая силовые и механические элементы, удаляется из образованного пустотелого объема.

Недостатком этой опалубки является невозможность ее разборки и удаления в случае малого поперечного сечения и большой протяженности формируемого канала или прохода в теле бетона.

Наиболее близким по технической сущности и достигаемому результату является остающаяся на месте опалубка для получения проемов в бетоне, содержащая отдельные стенки, которые могут быть составлены в раму (см. ЕР 0542116 В1, кл. Е 04 G 15/06, 1992), что обеспечивает восприятие давления от жидкого бетона.

Ее недостатком при формировании пустотелых каналов, проходящих на значительную глубину от поверхности тела бетона, где давление жидкого бетона, изменяющееся по гидростатическому закону, достигает больших значений, является существенное увеличение толщины стенок для повышения их изгибной жесткости, что связано с повышенным расходом материалов и увеличением стоимости.

Кроме того, эффект повышения расхода материалов и стоимости увеличивается, если необходимо сформировать в бетоне несколько таких однотипных каналов.

Задачей изобретения является снижение массы и стоимости опалубки, возможно криволинейного очертания, остающейся на месте.

Для решения поставленной задачи в опалубке для образования каналов в бетоне, включающей тонкостенный короб и силовой каркас, выполненный из верхнего, нижнего и бокового звеньев, которые имеют очертания, близкие к очертаниям соответствующих полок короба, верхнее и нижнее звенья соединены между собой по торцам с одной стороны шарниром, допускающим их взаимный поворот, а с другой двумя стержнями с фаркопфами, позволяющими менять их длину, и содержат по два параллельных продольных листовых пояса, расставленных на расстояние, близкое к ширине короба, и соединенных поперечными ребрами, наружные кромки которых расположены по внутренней поверхности соответствующей полки короба, при этом боковые звенья соединены между собой по концам двумя перекрещивающимися стержнями, шарнирно соединенными в месте пересечения, концы которых соединены с боковыми звеньями шарнирными узлами, одна пара из которых соединена между собой дополнительным стержнем с фаркопфом, а другая выполнена с возможностью линейного смещения концов перекрещивающихся стержней вдоль боковых звеньев.

Поперечные ребра одного из пространственных стержней могут быть выполнены в виде трубчатых роликов, наружные образующие которых расположены на внутренней поверхности соответствующей полки короба. Боковые грани пространственных стержней могут иметь катковые ролики.

Техническим результатом данного решения является то, что предлагаемая опалубка позволяет формировать в монолитном бетоне каналы на достаточно большую глубину от поверхности тела бетона. Каналы могут иметь криволинейное очертание и переменное по длине сечение.

Стенки опалубочного короба, остающегося на месте, могут иметь минимальную толщину, обусловленную только технологическими ограничениями. Восприятие давления жидкого бетона обеспечивается работой силового каркаса, который удаляется из канала после достижения бетоном достаточной прочности. Это позволяет снизить расходы материала на опалубочные элементы, остающиеся на месте, до минимума. Силовой же каркас, выводимый из канала, может быть использован при формировании следующего однотипного канала, обеспечивая высокую степень оборачиваемости, наиболее дорогой части опалубки - силового каркаса. Все это в совокупности существенно снижает стоимость формирования каналов.

Соединение пространственных стержней силового каркаса с помощью шарнира и фаркопфов обеспечивает, во-первых, возможность прижатия, на начальном этапе, пространственных стержней до плотного контакта их поперечных ребер с верхней и нижней полками короба и, во-вторых, отведение пространственных стержней от полок короба после отверждения бетона.

Аналогично и соединение боковых ребер с помощью перекрещивающихся стержней, выполненных по типу "ножниц", обеспечивает, с одной стороны, прижатие боковых ребер к стенкам короба перед бетонированием, а с другой - отведение боковых ребер от стенок короба после достижения бетоном достаточной прочности.

Перечисленные признаки силового каркаса в сочетании с выполнением поперечных ребер, например, у нижнего пространственного стержня в виде трубчатых роликов облегчают выведение силового каркаса из опалубочного короба.

Оснащение боковых граней пространственных стержней катковыми роликами упрощает транспортировку силового каркаса и его введение внутрь опалубочного короба.

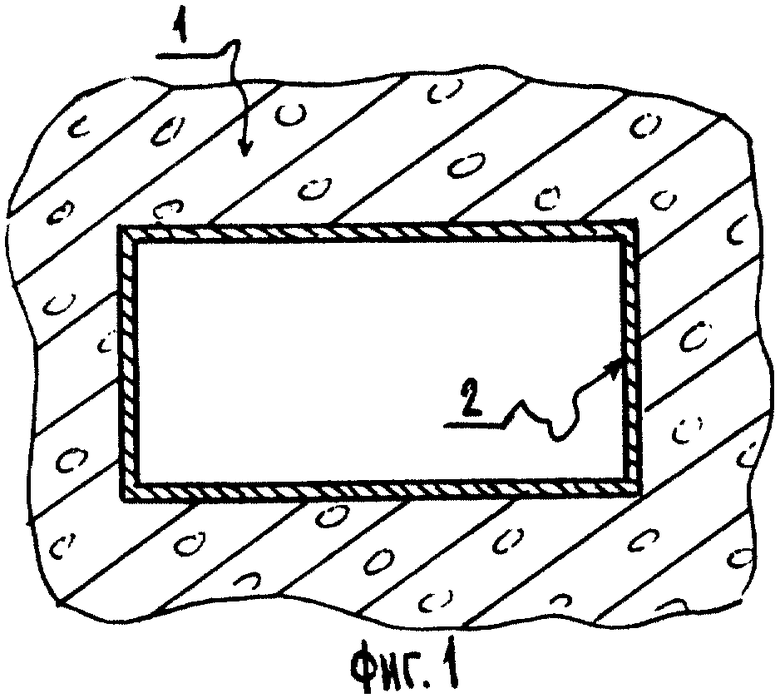

На фиг.1 изображен поперечный разрез полностью сформированного канала в бетоне;

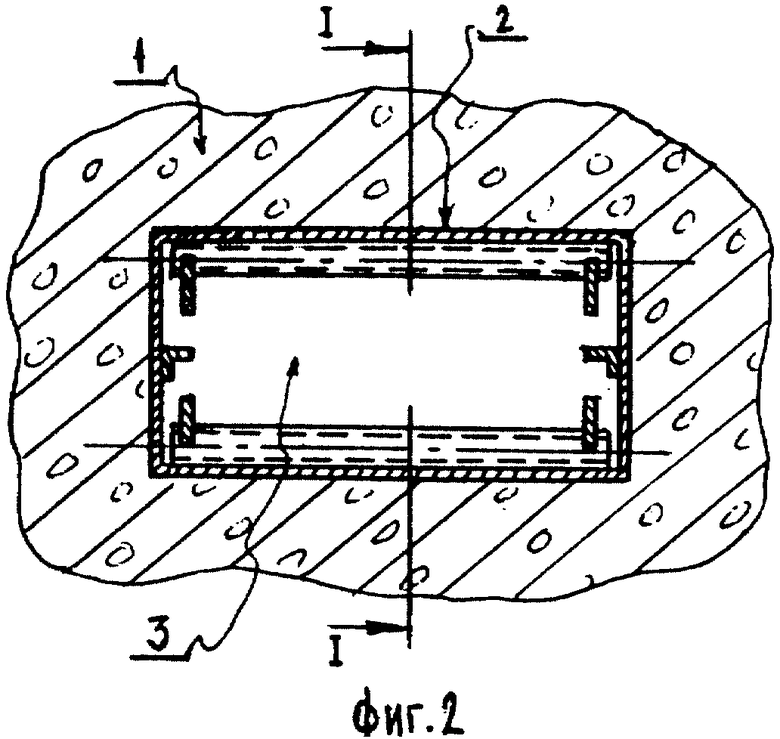

на фиг. 2 - поперечный разрез установленной в проектное положение опалубки "в сборе" (короб + силовой каркас) в момент бетонирования;

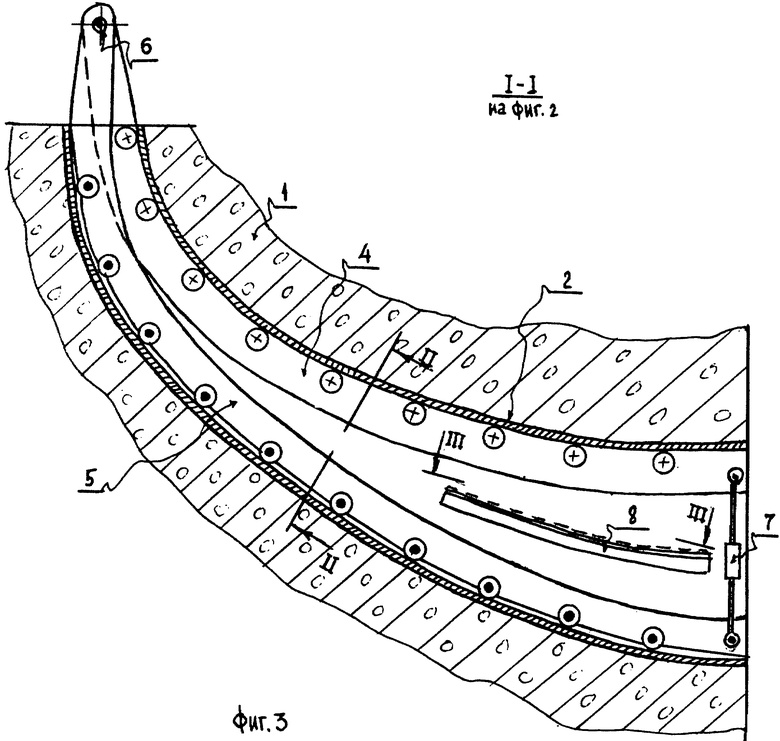

на фиг.3 - продольный разрез I-I на фиг.2;

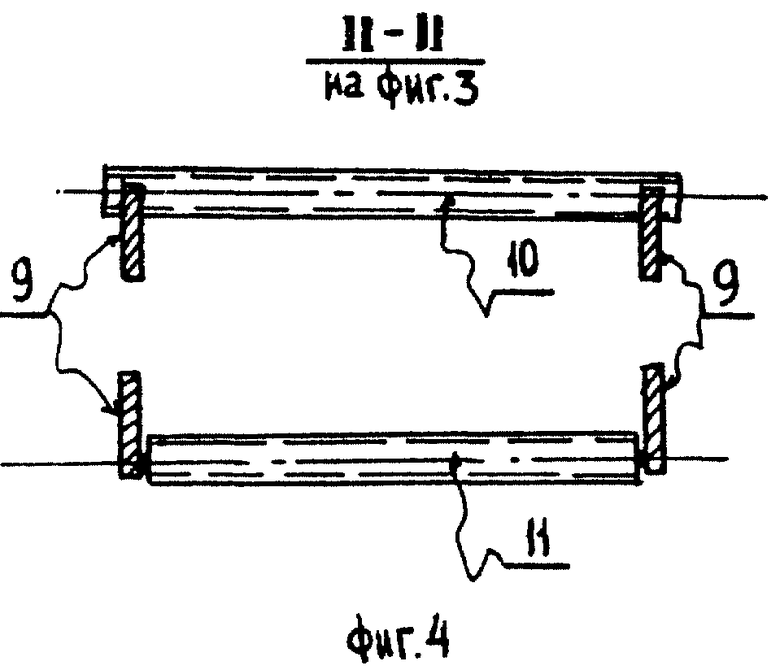

на фиг.4 - разрез II-II на фиг.3;

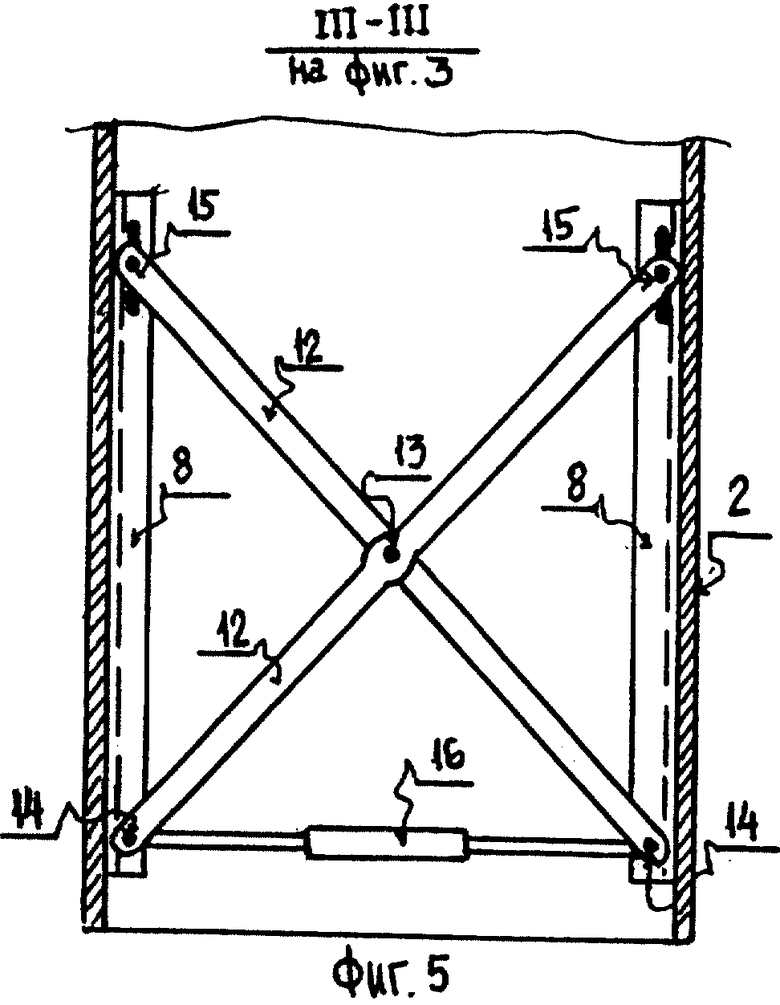

на фиг.5 - разрез III-III на фиг.3, установка системы боковых ребер силового каркаса;

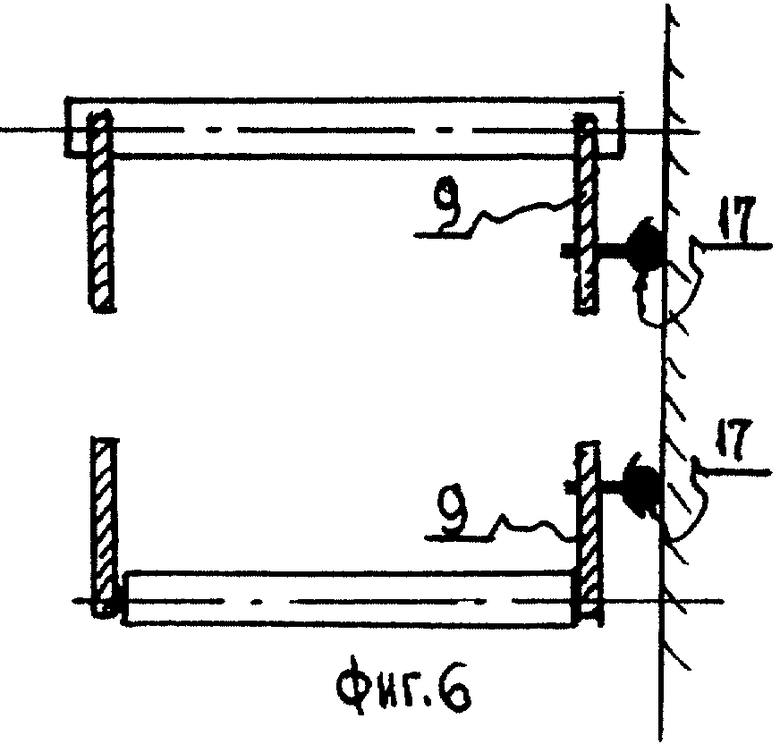

на фиг.6 - установка катковых роликов;

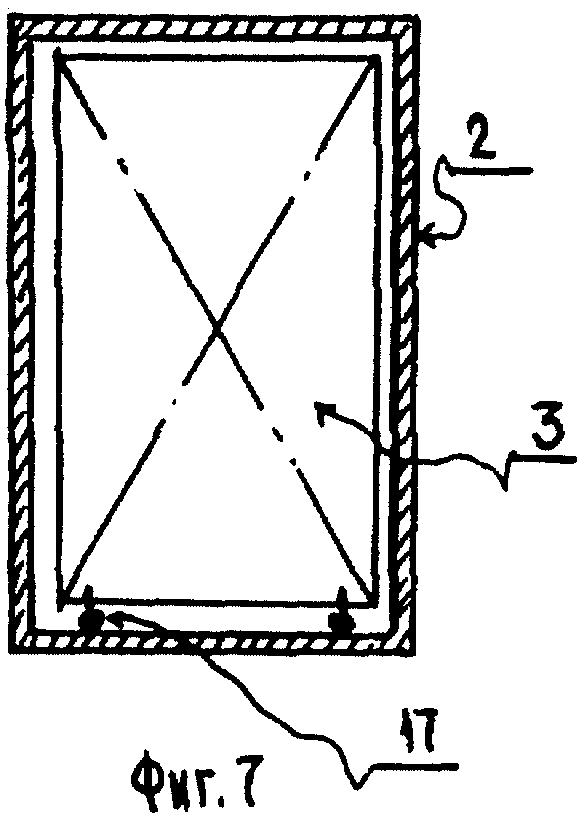

на фиг.7 - положение силового каркаса в момент его введения внутрь опалубочного короба;

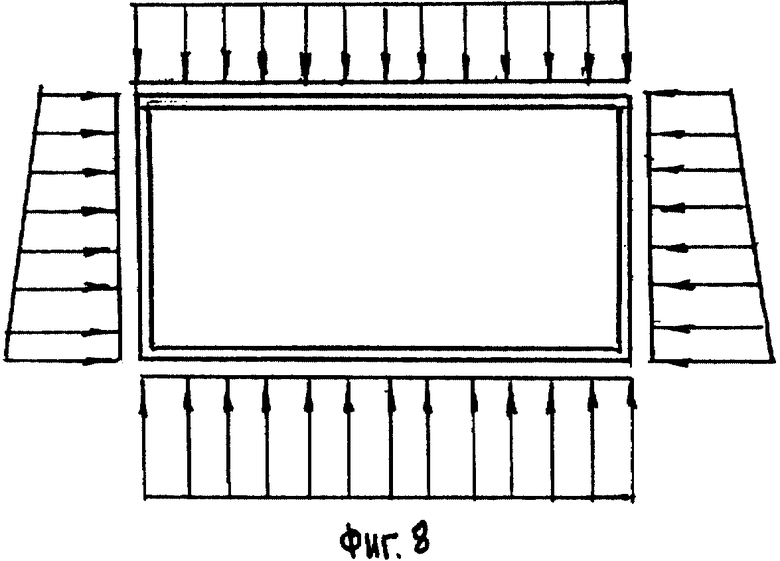

на фиг.8 - схема давления жидкого бетона на опалубочный короб.

Опалубка для образования каналов в бетоне 1, остающаяся на месте, включает опалубочный короб 2 и силовой каркас 3. Каркас 3 содержит верхнее 4 и нижнее 5 звенья (пространственные стержни 4 и 5), шарнир 6 и стержни 7 с фаркопфами, а также систему боковых звеньев 8 (ребер).

Каждое звено, верхнее 4 и нижнее 5, содержит не менее двух параллельных листовых поясов 9 и соединяющие их верхние 10 и нижние 11 поперечные ребра. Поперечные ребра 10 и 11 удобнее всего выполнять трубчатыми, причем нижние 11 могут быть выполнены в виде трубчатых роликов. В любом случае наружные кромки (образующие) поперечных ребер 10 и роликов 11 располагаются по внутренним поверхностям соответствующих полок короба 2.

Верхнее 4, нижнее 5 и боковые 8 звенья имеют очертания, близкие к очертанию соответствующих полок короба. Верхнее 4 и нижнее 5 звенья соединены между собой по торцам с одной стороны шарниром 6, а с другой - двумя стержнями 7 с фаркопфами.

Боковые звенья 8 соединены между собой по концам перекрещивающимися стержнями 12, которые соединены между собой шарниром 13, а с боковыми ребрами - шарнирными узлами 14 и 15, одна пара из которых (узлы 14) соединена между собой дополнительным стержнем 16 с фаркопфом, а другая (узлы 15) выполнена с возможностью их перемещения вдоль боковых звеньев 8.

На наружных боковых сторонах продольных листовых поясов 9 могут быть установлены катковые ролики 17.

Опалубка для образования каналов в бетоне, остающаяся на месте, осуществляется следующим образом.

Опалубочный короб 2 к моменту ввода внутрь короба силового каркаса 3 поступает полностью собранным. Он может быть целиком изготовлен на заводе, может собираться на монтаже из отдельных блоков.

Таким же образом поступают и с силовым каркасом 3. Он также к моменту его ввода внутрь короба 2 должен быть полностью собран, но с ним должны быть проведены некоторые подготовительные работы, связанные с уменьшением его внешних габаритов с целью обеспечения необходимого зазора для беспрепятственного ввода каркаса 3 внутрь короба 2. Для этого, в первую очередь, работая фаркопфами, укорачивают стержни 7 так, чтобы расстояния между наружными кромками поперечных ребер 10 звена 4 и трубчатых роликов 11 звена 5 были меньше их проектных (теоретических) значений.

Далее, работая фаркопфом стержня 16, аналогично сближают, относительно проектного (теоретического) положения, между собой боковые звенья 8.

В таком виде силовой каркас 3 вводится внутрь опалубочного короба 2 и перемещается на роликах 17 на необходимую глубину.

После этого, работая фаркопфами стержней 7, удлиняют их до тех пор, пока поперечные ребра 10 и трубчатые ролики 11 не коснутся (немного в распор) своими наружными кромками внутренних поверхностей соответствующих полок короба 2.

Затем подобную операцию производят и с боковыми звеньями 8, а именно, работая фаркопфом стержня 16, удлиняют его до тех пор, пока боковые звенья 8 не коснутся (немного в распор) внутренних поверхностей боковых стенок короба 2.

На этом ввод силового каркаса 3 внутрь короба 2 закончен, теперь короб 2 "в сборе" вместе со вставленным внутрь него силовым каркасом 3 устанавливается в свое проектное положение и закрепляется к арматуре или каким-либо другим способом.

После заливки объекта бетоном и достижения бетоном достаточной прочности, можно приступать к выведению силового каркаса 3 из образованного в бетоне 1 канала. Опалубочный короб 2 остается при этом на месте в бетоне 1, выполняя роль обделки канала.

Перед выводом каркаса 3 необходимо провести ряд подготовительных операций.

В первую очередь, работая фаркопфами стержней 7, укорачивают их так, чтобы верхнее звено 4, поворачиваясь вокруг шарнира 6, отошло от внутренней поверхности верхней полки короба 2 с гарантированным зазором.

Затем, работая фаркопфом стержня 16, укорачивают его так, чтобы боковые звенья 8 отошли от внутренних поверхностей стенок короба 2 также с гарантированным зазором.

После проведения указанных операций силовой каркас 3 опирается исключительно через ролики 17 на внутреннюю поверхность нижней полки короба 2, не контактируя ни с верхней полкой, ни с боковыми стенками короба 2.

Заключительный этап состоит в простом выкатывании каркаса 3 с помощью роликов 17 из канала.

После этого силовой каркас 3 транспортируется к месту образования следующего канала, где все описанные операции повторяются.

Работа системы "опалубочный короб 2 + силовой каркас 3" в момент давления жидкого бетона заключается в том, что и поперечные ребра 10, 11, и боковые звенья 8 в момент давления жидкого бетона на полки и стенки короба 2 выполняют роль ребер, уменьшающих рабочий пролет стенок и полок короба 2. Шаг ребер выбирается в зависимости от давления бетона, которое меняется по гидростатическому закону. Это позволяет выбрать толщину стенок и полок короба минимальной, ограниченной исключительно технологическими соображениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБКА ДЛЯ ФОРМИРОВАНИЯ КАНАЛОВ В ОБДЕЛКЕ ТУННЕЛЯ, ОСТАЮЩАЯСЯ НА МЕСТЕ | 2001 |

|

RU2183239C1 |

| Передвижная опалубка | 1985 |

|

SU1259025A1 |

| Передвижная опалубка | 1987 |

|

SU1476142A2 |

| УСТАНОВКА ДЛЯ БЕТОНИРОВАНИЯ ПЕРЕКРЫТИЯ | 1992 |

|

RU2016994C1 |

| Шахтная секционная опалубка для возведения монолитной бетонной крепи шахтных стволов | 1980 |

|

SU935620A1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СВОДЧАТЫХ ПАНЕЛЕЙ-ОБОЛОЧЕК | 1999 |

|

RU2164865C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ПЛИТА ПЕРЕКРЫТИЯ, ИЗГОТОВЛЕННАЯ В ЭТОМ ТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ | 2005 |

|

RU2304042C2 |

| НЕСЪЕМНАЯ ОПАЛУБКА МОНОЛИТНОГО ПЕРЕКРЫТИЯ | 2014 |

|

RU2561127C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| УНИВЕРСАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И ПЛИТА ПЕРЕКРЫТИЯ, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2293652C1 |

Изобретение относится к области строительства и может быть использовано в качестве остающейся на месте опалубки при формировании каналов в монолитном бетоне. Задачей изобретения является сокращение массы опалубочного материала и снижение стоимости опалубки. Опалубка содержит опалубочные элементы и силовой каркас, опалубочные элементы выполнены в виде тонкостенного короба. Каркас выполнен из верхнего, нижнего и боковых звеньев, имеющих очертания, близкие к очертанию соответствующих полок короба. Верхнее и нижнее звенья соединены между собой по торцам с одной стороны шарниром, допускающим их взаимный поворот, а с другой - двумя стержнями с фаркопфами, позволяющими менять их длину, и содержат по два параллельных продольных листовых пояса, расставленных на расстояние, близкое к ширине короба, и соединенных поперечными ребрами, наружные кромки последних расположены по внутренней поверхности соответствующей полки короба. Боковые звенья соединены между собой по концам двумя перекрещивающимися стержнями, шарнирно соединенными в месте пересечения. Их концы соединены с боковыми звеньями шарнирными узлами, одна пара из которых соединена между собой дополнительным стержнем с фаркопфом, а другая выполнена с возможностью линейного смещения концов перекрещивающихся стержней вдоль боковых звеньев. 2 з.п. ф-лы, 8 ил.

| Устройство для испытания вино-рулевого комплекса судна на швартовах | 1975 |

|

SU542116A1 |

| RU 2002919 С1, 15.11.1993 | |||

| RU 2002920 С1, 15.11.1993 | |||

| RU 2002012 С1, 30.10.1993 | |||

| Опалубка для формования внутренних полостей реконструируемых перекрытий | 1989 |

|

SU1744223A1 |

| Опалубка для образования пустот в бетоне | 1987 |

|

SU1458534A1 |

| Устройство для образования полостей в бетонных и железобетонных сооружениях | 1990 |

|

SU1838548A3 |

| СПОСОБ ИСПЫТАНИЙ НА ВЗРЫВОЗАЩИЩЕННОСТЬ ЭЛЕКТРООБОРУДОВАНИЯ | 2011 |

|

RU2453706C1 |

| Устройство для установки балок набора на полотнище обшивки корпуса судна | 1983 |

|

SU1135686A2 |

| US 4055321 А, 25.10.1977 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНОМ СОУСЕ" | 2012 |

|

RU2514394C1 |

Авторы

Даты

2002-06-10—Публикация

2001-05-30—Подача