Изобретение относится к строительству, включая подземное строительство, и может быть использовано при формировании каналов, например вентиляционных, в обделке туннеля, изготавливаемой с помощью передвижной опалубки.

Известна опалубка для образования пустотелых объемов внутри бетона, содержащая опалубочные элементы, а также силовые и механические элементы для приведения опалубки в рабочее и транспортное положение (см. а.с. 1161402, кл. Е 04 G 15/00, 1983).

После набора бетоном достаточной прочности опалубочные, силовые и механические элементы удаляются из образованного пустотелого объема.

Наиболее близким по технической сущности и достигаемому результату является остающаяся на месте опалубка для формирования пустотелых объемов в бетоне, содержащая отдельные стенки, которые могут быть составлены в раму, что обеспечивает восприятие давления от жидкого бетона (см. ЕР 0542116 В1, кл. Е 04 G 15/06, 1992).

Недостатками известных решений являются, во-первых, их несовместимость с формированием обделки туннеля с помощью передвижной опалубки и, во-вторых, высокие расход материалов и стоимость, обусловленные наличием большого действующего по гидростатическому закону давления жидкого бетона обделки, которое может по максимуму соответствовать высоте туннеля.

Кроме того, эффект повышения расхода материалов и стоимости увеличивается, если необходимо сформировать в обделке туннеля несколько, много, однотипных каналов.

Задачей изобретения является реализация возможности совмещения процесса формирования обделки туннеля с помощью передвижной опалубки и процесса формирования канала в обделке туннеля при снижении массы и стоимости опалубки.

Для решения поставленной задачи в опалубке для формирования каналов, преимущественно вентиляционных, в обделке туннеля, остающейся на месте, включающей опалубочные элементы в виде короба и силовой каркас, короб выполнен в виде открытого со стороны внутреннего объема туннеля тонкостенного лотка с боковыми стенками, имеющими полки, выполненные с возможностью установки их наружных поверхностей на внутренней поверхности обделки туннеля, и крышек лотка, силовой каркас выполнен из звеньев, соединенных между собой цилиндрическими шарнирами, и имеет цилиндрический шарнир для соединения с полом туннеля, каждое звено содержит два продольных листовых пояса, расположенных параллельно на расстоянии, близком к ширине лотка, и соединенных между собой поперечными трубчатыми верхними и нижними ребрами с возможностью расположения верхних образующих верхних ребер по внутренней поверхности днища лотка, а нижних кромок продольных листовых поясов - по внутренней поверхности обделки туннеля. Стенки лотка могут быть выполнены со ступенчатыми полками. Лоток может быть выполнен из блоков, один торец каждого из которых выполнен с карманом для установки в нем до упора другого торца следующего устанавливаемого блока, причем торец каждого блока выполнен ступенчатым на высоту, превышающую толщину стенок и днища лотка, а на днище и стенках лотка закреплены металлические пластины.

Кроме того, на стенках лотка с наружной стороны могут быть закреплены металлические закладные детали.

Техническим результатом данного решения является то, что предлагаемая опалубка позволяет формировать каналы в обделке туннеля одновременно с формированием самой обделки с помощью передвижной опалубки.

При поперечном расположении каналов, например вентиляционных, предлагаемая опалубка позволяет формировать каналы на полную высоту туннеля.

Стенки и днище опалубочного лотка, остающегося на месте, могут иметь минимальную толщину, обусловленную только технологическими соображениями. Восприятие давления жидкого бетона обеспечивается работой силового каркаса, который удаляется из канала после достижения бетоном достаточной прочности и переездом передвижной опалубки на новую позицию. Это позволяет снизить расходы материалов на опалубочные элементы, остающиеся на месте, до минимума. Силовой же каркас, выводимый из канала, может быть использован при формировании следующего однотипного канала, обеспечивая высокую степень оборачиваемости, наиболее дорогой части опалубки: силового каркаса. Все это в совокупности существенно снижает стоимость формирования каналов.

Соединение пространственных стержней - звеньев между собой и с полом туннеля цилиндрическими шарнирами обеспечивает, во-первых, хорошее прилегание нижних кромок продольных листовых поясов силового каркаса и наружных поверхностей полок тока с наружной поверхности щитов передвижной опалубки, когда они выдвинуты в рабочее положение, и, во-вторых, в сочетании с наклонными стенками лотка легкое выведение силового каркаса из сформированного туннеля и опускание его на пол туннеля после переезда передвижной опалубки на новую позицию.

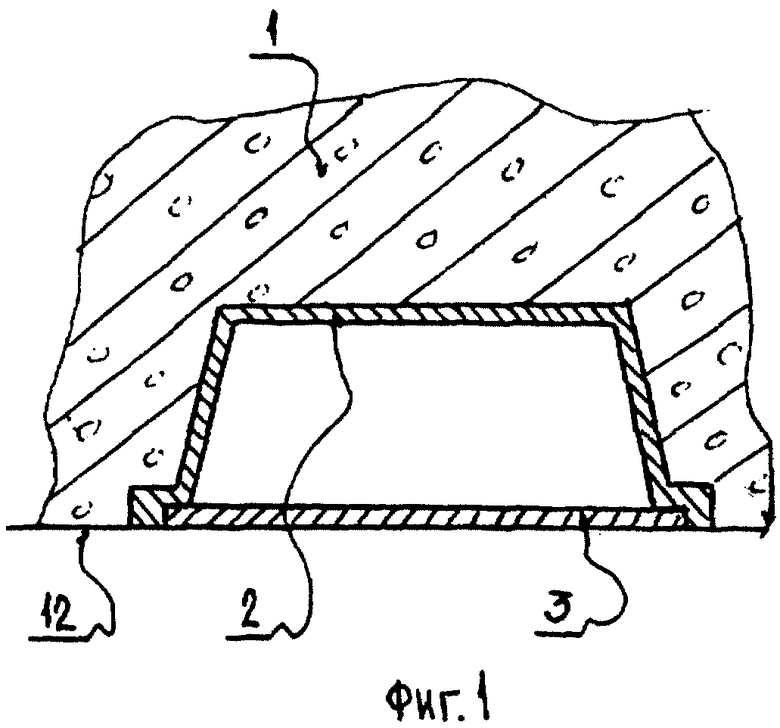

На фиг.1 изображен поперечный разрез полностью сформированного канала в обделке туннеля;

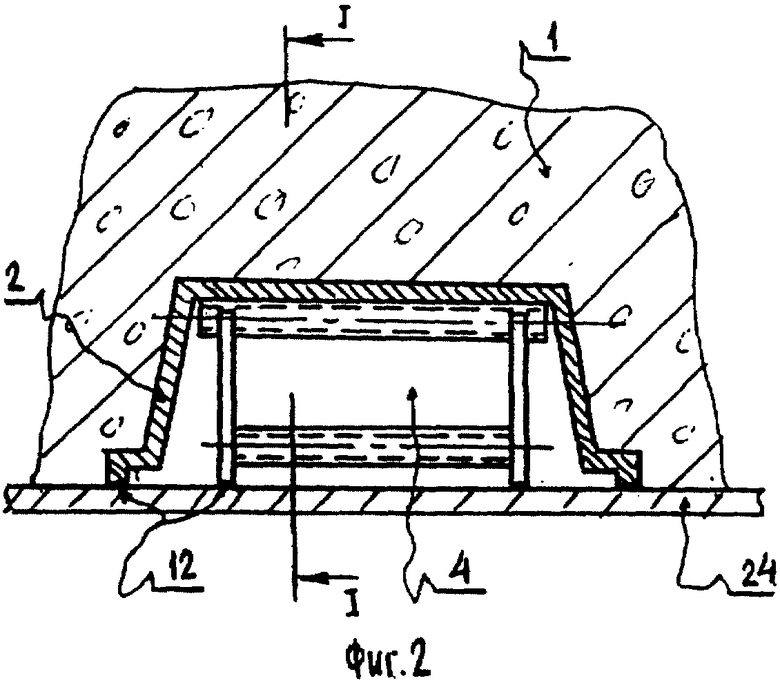

на фиг. 2 - поперечный разрез канала в обделке туннеля в момент ее заливки бетоном;

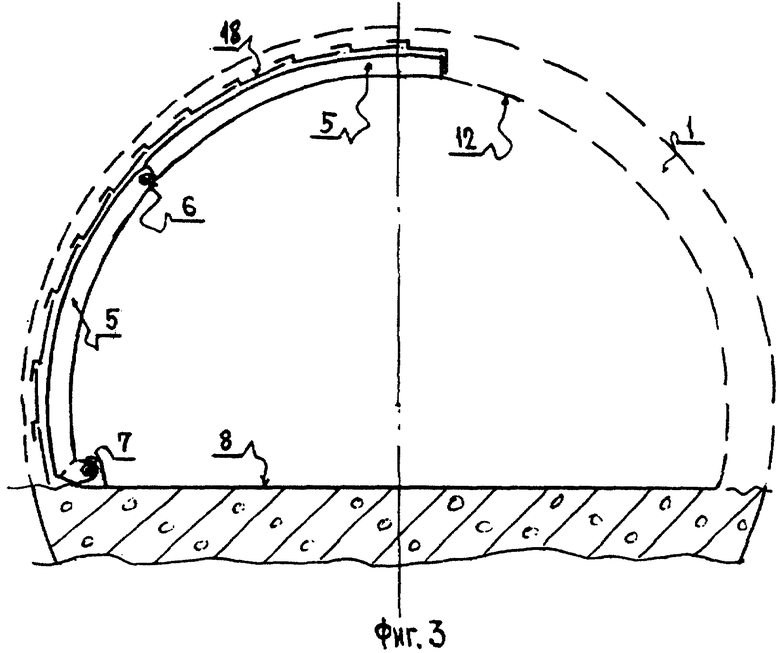

на фиг.3 - поперечный разрез туннеля после установки опалубки "в сборе" в проектное положение;

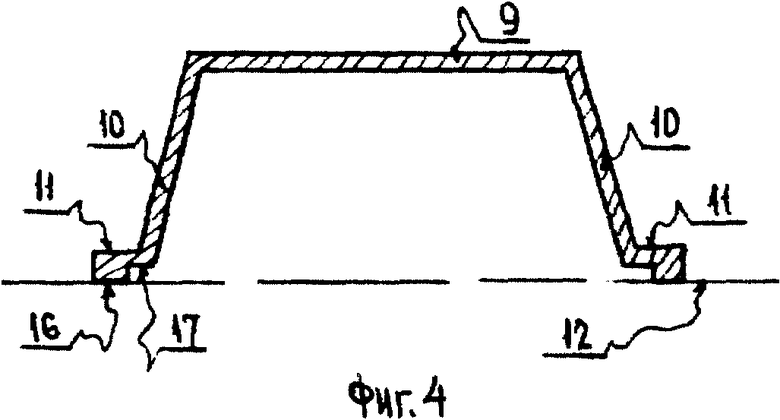

на фиг.4 - поперечный разрез лотка опалубки при снятой крышке;

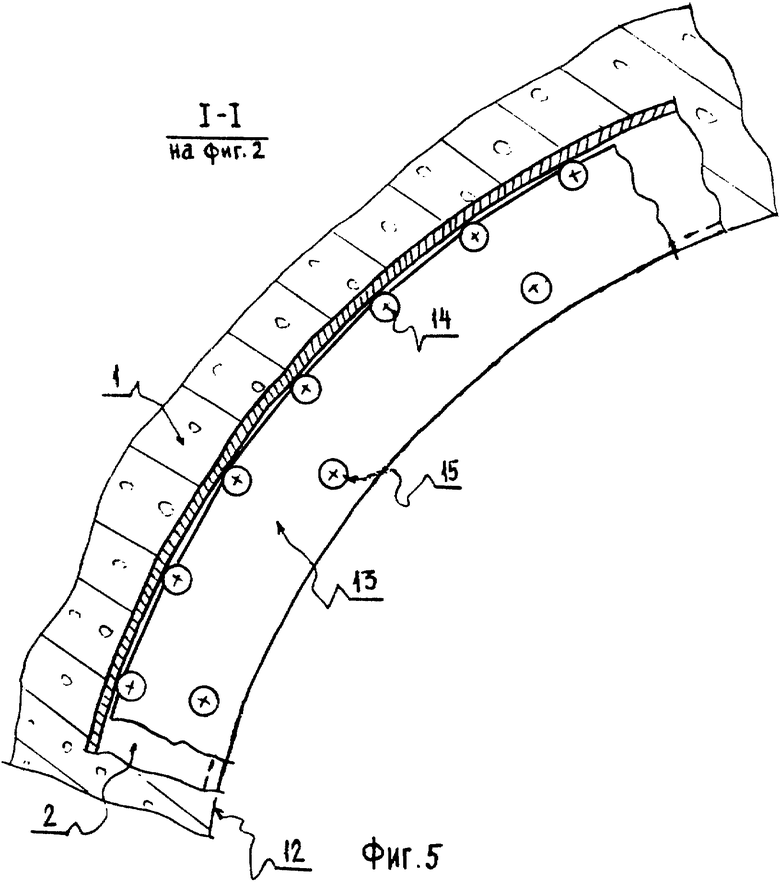

на фиг.5 - разрез I-I на фиг.2, продольный разрез силового каркаса;

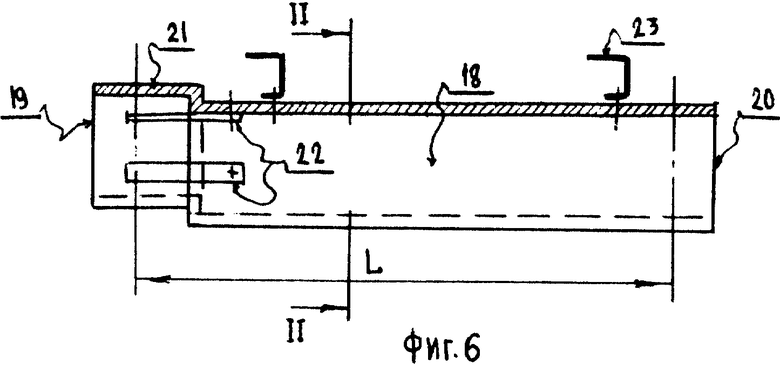

на фиг.6 - блок лотка;

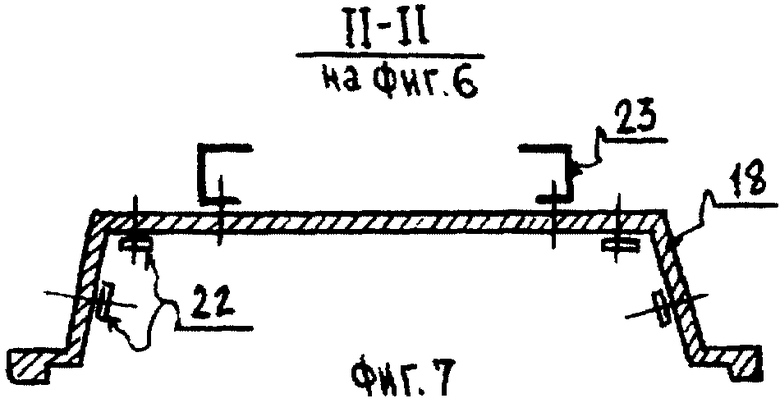

на фиг.7 - разрез II-II на фиг.6;

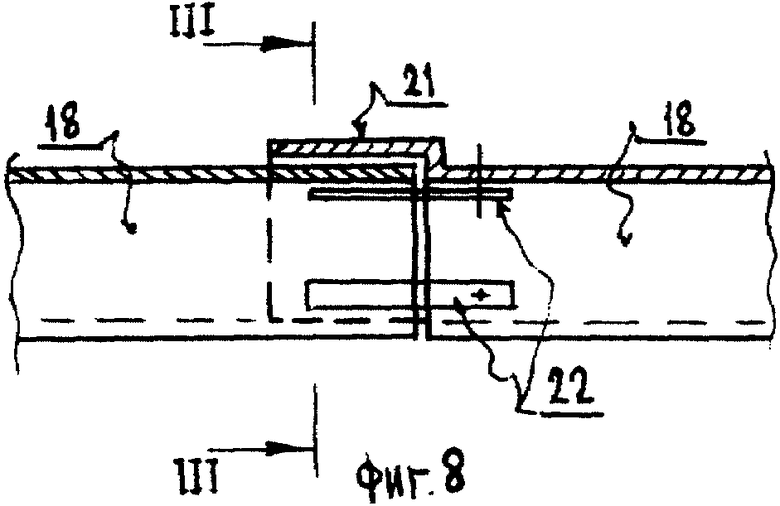

на фиг.8 - продольный разрез по стыку блоков лотка;

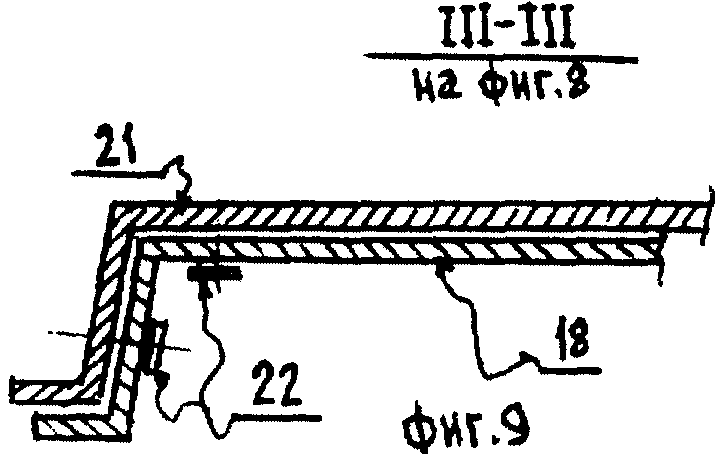

на фиг.9 - разрез III-III на фиг.8;

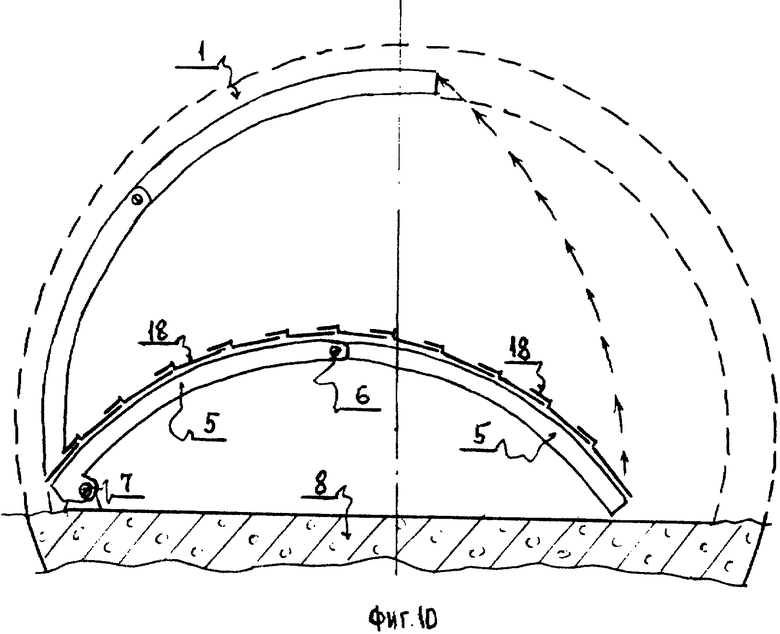

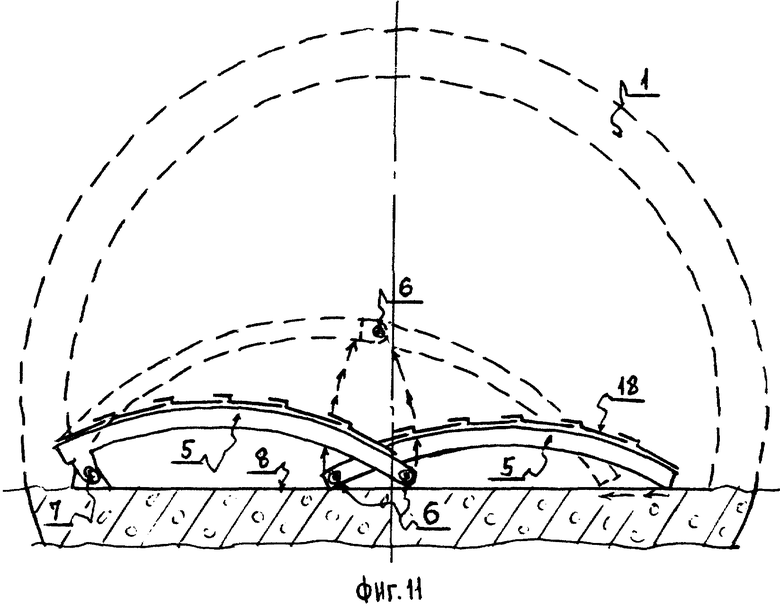

на фиг.10 - схема установки блоков лотка на каркасе опалубки на полу туннеля;

на фиг. 11 - вариант установки блоков лотка на каркасе опалубки, когда подъем каркаса осуществляется двумя звеньями;

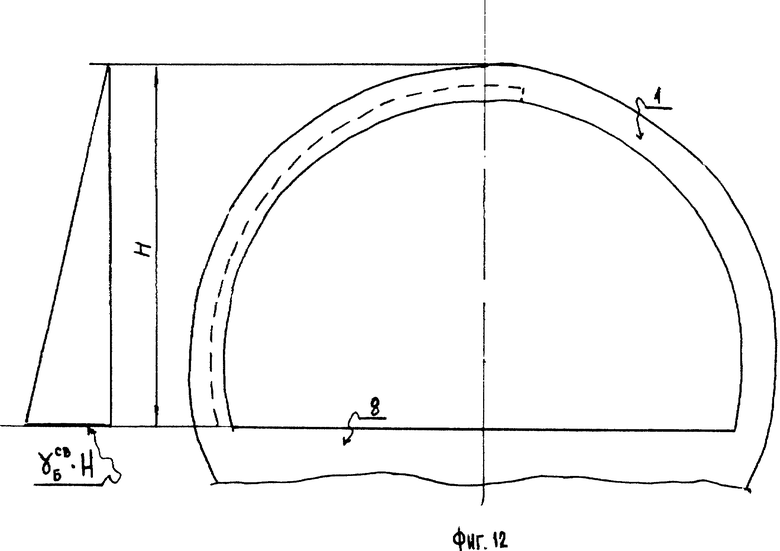

на фиг. 12 - пример изменения давления жидкого бетона при формировании обделки туннеля на полную его высоту.

Опалубка для формирования каналов в обделке 1 туннеля, остающаяся на месте, включает опалубочные элементы в виде короба, выполненного в виде открытого со стороны внутреннего объема туннеля тонкостенного лотка 2 с крышками 3, и силовой каркас 4. Каркас 4 содержит пространственные стержни - звенья 5, соединенные между собой промежуточными шарнирами 6, и опорный шарнир 7 для соединения с полом 8 туннеля, устанавливаемый на полу 8 туннеля.

Лоток 2 содержит днище 9 и боковые стенки 10, которые наклонены к днищу 9 под тупым углом и имеют ступенчатые полки 11, наружная поверхность которых расположена на внутренней поверхности 12 обделки 1 туннеля, которая одновременно является рабочей поверхностью щитов передвижной опалубки для бетонирования обделки 1.

Каждое звено 5 содержит не менее двух параллельно расположенных на расстоянии, близком к ширине лотка продольных листовых поясов 13, соединенных между собой расположенными в двух уровнях верхними 14 и нижними 15 поперечными ребрами. Количество продольных поясов 13 обусловлено, с одной стороны, шириной днища 9 лотка 1, а с другой величиной давления жидкого бетона.

Продольные листовые пояса 13 устанавливаются так, чтобы их нижние кромки располагались по внутренней поверхности 12 обделки 1 туннеля.

Поперечные ребра 15 и 15 удобнее всего выполнять трубчатыми. В любом случае верхние наружные кромки (образующие) верхних поперечных ребер 14 располагаются по внутренней поверхности днища 9 лотка 2.

Полки 11 лотка 2 могут быть выполнены ступенчатыми, причем выступающая поверхность 16 полок 11 расположена на внутренней поверхности 12 обделки 1 туннеля, а поверхность 17 полок 11 углублена относительно поверхности 16 на толщину крышки 3 лотка.

Лоток 2 может собираться из блоков 18, имеющих два торца 19 и 20. Торец 19 каждого лотка 18 и в части днища 9, и в части боковых стенок 10, и в части полок 11, выполнен ступенчатым наружу. Ступенька 21 выступает на высоту, превышающую толщину лотка. На внутренней поверхности днища 9 и стенок 10 лотка с этого же торца 19, но не принадлежащей ступеньке 21, закреплены продольные металлические пластины 22, которые вместе со ступенькой 21 образуют по всему торцу 19 "карман", который необходим для введения внутрь его обычного торца 20 смежного блока лотка.

По всей протяженности лотка 2 или его блоков 18 (если лоток собирается из блоков), с наружной стороны: и на днище 9, и на стенках 10, закреплены закладные металлические детали 23.

Опалубка для формирования каналов в обделке туннеля, остающаяся на месте, работает следующим образом.

Арматура обделки 1 туннеля к моменту начала сборки и установки опалубки канала уже смонтирована в проектном положении.

Опалубочный лоток 2 к моменту ввода внутрь лотка силового каркаса 4 поступает в виде отдельных блоков 18.

Силовой каркас 4 поступает в виде отдельных пространственных стержней - звеньев 5 и шарнирных узлов 6 и 7.

В первую очередь собирают на полу 8 туннеля силовой каркас 4 в виде арки, очертание которой близко к очертанию поперечника обделки туннеля. Далее на проектном месте устанавливают в рабочем положении нижний шарнир 7 каркаса 4 и подсоединяют к нему собранную арку каркаса 5.

На каркасе 4 последовательно, начиная, например, с первого, расположенного над шарниром 7, укладывают днищем 9 на поперечные ребра 14 каркаса 4 блоки 18 лотка 2, но без крышек 3.

Соединение блоков 18 между собой производится по типу "андрогенного узла" следующим образом: правый торец 20 уже установленного блока лотка, выполняющий роль "папы", заводится в "карман", образованный на левом торце 19 следующего устанавливаемого блока лотка и выполняющий роль "мамы", до упора с не выступающей частью блока. Помимо того что такое соединение обеспечивает жесткую связь обоих блоков между собой, но также обеспечивает и достаточную герметизацию стыка, так как все швы между блоками перекрыты внахлестку и плотно.

По окончании сборки лотка 2 на каркасе 4 методом поворота вокруг шарнира 7 выставляют каркас 4 в сборе с лотком 2 в положение "ожидания" подъезда передвижной опалубки. Положение "ожидания" означает некоторую приподнятость лотка 2 над внутренней поверхностью 12 щитов 24 передвижной опалубки. После подъезда передвижной опалубки и выдвижения ее опалубочных щитов 24 в проектное положение каркас 4 в сборе с лотком 2 опускают на рабочую поверхность 12 щитов 24 передвижной опалубки так, чтобы, с одной стороны, поверхности 16 ступенчатых полок 11 лотка 2, а с другой - нижние кромки листовых продольных поясов 13 пространственных стержней - блоков 54 силового каркаса 4 плотно легли на рабочую поверхность 12 щитов 24 передвижной опалубки. На этом приготовления к началу бетонирования обделки 1 туннеля закончены.

Если габариты туннеля не позволяют собрать силовой каркас 4 на полу 8 туннеля целиком, его собирают, например, из двух звеньев, из которых один соединяют одним концом с шарниром 7. На другом конце этого звена и на смежном конце другого звена каркаса монтируются части шарнира 6. Таким образом, оба звена 5 каркаса оказываются установленными на полу 8 туннеля как две полуарки. После этого на них описанным выше способом устанавливают блоки 18 лотка 2. Далее, поворачивая первое звено опалубки вокруг шарнира 7, приподнимают его свободный конец на высоту, соответствующую положению полностью собранной арки опалубки. Затем на эту же высоту приподнимают смежный конец соседнего звена опалубки и производят их стыковку на шарнире 6. Последующие операции по установке опалубки канала в рабочее положение полностью идентичны случаю, описанному выше.

После окончания бетонирования обделки туннеля и набора бетоном обделки необходимой прочности щиты передвижной опалубки отводятся от обделки в транспортное положение, и передвижная опалубка переезжает на новую позицию.

Далее производится вывод силового каркаса 4 из остающегося на месте, в теле обделки туннеля, лотка 2. Осуществляется он аналогично установке опалубки канала в рабочее положение, но в обратном порядке, а именно, путем поворота каркаса 4 вокруг шарнира 7 и укладки его на пол 8 туннеля и отсоединения шарнира 7 от пола.

После этого силовой каркас 4 транспортируется к месту формирования следующего канала, где все описанные операции повторяются.

На завершающем этапе производится установка крышек 3. За счет ступенчатого решения полок 11 крышки 3 укладываются на их углубленные поверхности 17, располагаясь тем самым заподлицо с внутренней поверхностью 12 обделки 1 туннеля.

Работа система "опалубочный лоток 2 + силовой каркас 4 + опалубочные щиты передвижной опалубки" в момент давления жидкого бетона заключается в том, что поперечные ребра 14 в момент давления жидкого бетона на лоток играют роль ребер, уменьшающих рабочий пролет днища и стенок лотка 2. Шаг ребер выбирается в зависимости от давления бетона, которое изменяется по гидростатическому закону, и может быть разным на различных участках каркаса по высоте туннеля. Поперечные ребра 14 передают давление на продольные листовые пояса 13, которые в свою очередь передают давление на передвижную опалубку. Это позволяет выбрать толщину стенок и днища лотка минимальной, ограниченной исключительно технологическими соображениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБКА ДЛЯ ОБРАЗОВАНИЯ КАНАЛОВ В БЕТОНЕ, ОСТАЮЩАЯСЯ НА МЕСТЕ | 2001 |

|

RU2183238C1 |

| Опалубка для бетонирования монолитной обделки туннеля | 1981 |

|

SU1013611A1 |

| Опалубка для бетонирования туннелей | 1948 |

|

SU80519A1 |

| УСТАНОВКА ДЛЯ БЕТОНИРОВАНИЯ ПЕРЕКРЫТИЯ | 1992 |

|

RU2016994C1 |

| СПОСОБ МОНТАЖА ОПОРНОГО КЛАДОЧНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2015 |

|

RU2598664C1 |

| Скользящая опалубка | 1981 |

|

SU977649A1 |

| Опалубка для возведения монолитной обделки туннеля | 1980 |

|

SU1013601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099184C1 |

| Установка для формования лестничного блока | 1982 |

|

SU1079447A1 |

| Устройство для возведения подземных железобетонных сосудов | 1981 |

|

SU977176A1 |

Изобретение относится к области строительства и может быть использовано в качестве остающейся на месте опалубки при формировании вентиляционных каналов в обделке туннеля. Задачей изобретения является снижение массы и стоимости опалубки. Опалубка для формирования каналов, преимущественно вентиляционных, в обделке туннеля включает опалубочные элементы в виде короба и силовой каркас. Короб выполнен в виде открытого со стороны внутреннего объема туннеля тонкостенного лотка с боковыми стенками, имеющими полки, выполненные с возможностью установки их наружных поверхностей на внутренней поверхности обделки туннеля, и крышек лотка. Силовой каркас выполнен из звеньев, соединенных между собой цилиндрическими шарнирами, и имеет цилиндрический шарнир для соединения с полом туннеля. Каждое звено содержит два продольных листовых пояса, расположенных параллельно на расстоянии, близком к ширине лотка, и соединенных между собой поперечными трубчатыми верхними и нижними ребрами с возможностью расположения верхних образующих верхних ребер по внутренней поверхности днища лотка, а нижних кромок продольных листовых поясов - по внутренней поверхности обделки туннеля. Стенки лотка могут быть выполнены со ступенчатыми полками. Лоток может быть выполнен из блоков, один из торцов каждого из которых выполнен с карманом для установки в нем до упора другого торца следующего устанавливаемого блока, причем торец каждого блока выполнен ступенчатым на высоту, превышающую толщину лотка, а на днище и стенках лотка закреплены металлические пластины. На боковых стенках лотка с наружной стороны могут быть закреплены металлические закладные детали. 3 з.п. ф-лы, 12 ил.

| Устройство для испытания вино-рулевого комплекса судна на швартовах | 1975 |

|

SU542116A1 |

| RU 2002919 С1, 15.11.1993 | |||

| RU 2002920 С1, 15.11.1993 | |||

| RU 2002012 С1, 30.10.1993 | |||

| Опалубка для формования внутренних полостей реконструируемых перекрытий | 1989 |

|

SU1744223A1 |

| Опалубка для образования пустот в бетоне | 1987 |

|

SU1458534A1 |

| Устройство для образования полостей в бетонных и железобетонных сооружениях | 1990 |

|

SU1838548A3 |

| СПОСОБ ИСПЫТАНИЙ НА ВЗРЫВОЗАЩИЩЕННОСТЬ ЭЛЕКТРООБОРУДОВАНИЯ | 2011 |

|

RU2453706C1 |

| Устройство для установки балок набора на полотнище обшивки корпуса судна | 1983 |

|

SU1135686A2 |

| US 4055321 А, 25.10.1977 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНОМ СОУСЕ" | 2012 |

|

RU2514394C1 |

Авторы

Даты

2002-06-10—Публикация

2001-05-30—Подача