Изобретение относится к угольной промышленности и может быть использовано для эффективной дегазации разрабатываемых угольных пластов с извлечением метана, пригодного для утилизации.

Широко применяемые в настоящее время скважинные методы дегазации угольных пластов [1] малоэффективны из-за низкой степени разгрузки призабойной зоны пласта и небольшого радиуса действия скважин.

Наиболее близким к изобретению является способ дегазации призабойной зоны пласта [2], включающий образование в пласте из очистной выработки разгрузочной щели, параллельной пласту, ее герметизацию и отсос газа из щели по мере ее образования. Обеспечивая более высокую степень дегазации, этот способ также недостаточно эффективен, так как значительное количество газа попадает в атмосферу забоя.

Задача изобретения - повышение эффективности дегазации за счет более полного извлечения газа одновременно по всей длине лавы и на всю мощность пласта по всей глубине призабойной зоны.

Согласно изобретению эта задача решается за счет того, что в соответствии со способом дегазации призабойной зоны пласта, включающим образование в нем между вентиляционной и транспортной выработками разгрузочной щели, параллельной плоскости пласта, ее герметизацию и отсос газа, разгрузочную щель образуют, не доводя ее до транспортной выработки, и дополнительно образуют ряд дегазационных щелей на всю мощность пласта, параллельных груди забоя, не доводя их до вентиляционной и транспортной выработок, при этом отсос газа производят в местах пересечения разгрузочной и дегазационных щелей со стороны вентиляционной выработки.

Отсос газа производят с помощью труб, вставляемых в дегазационные щели и соединенных с дегазационным газопроводом.

Образование щелей осуществляют методом гидроабразивного резания.

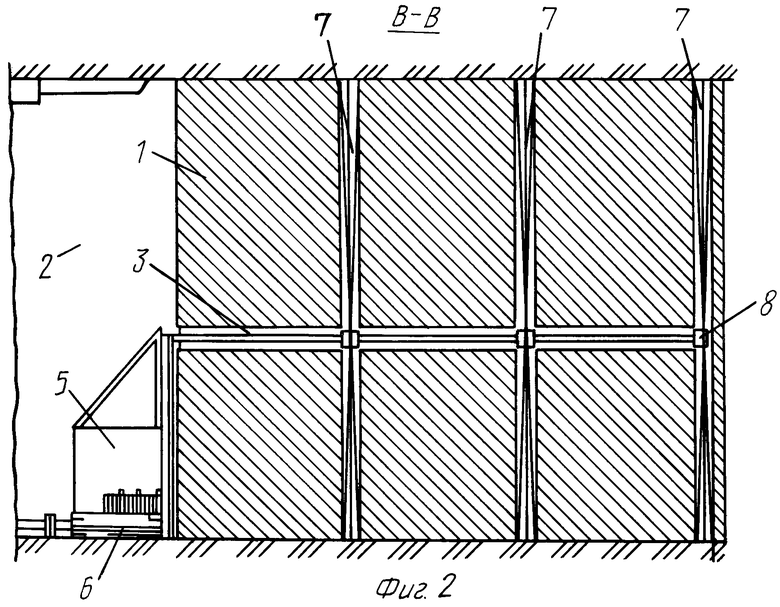

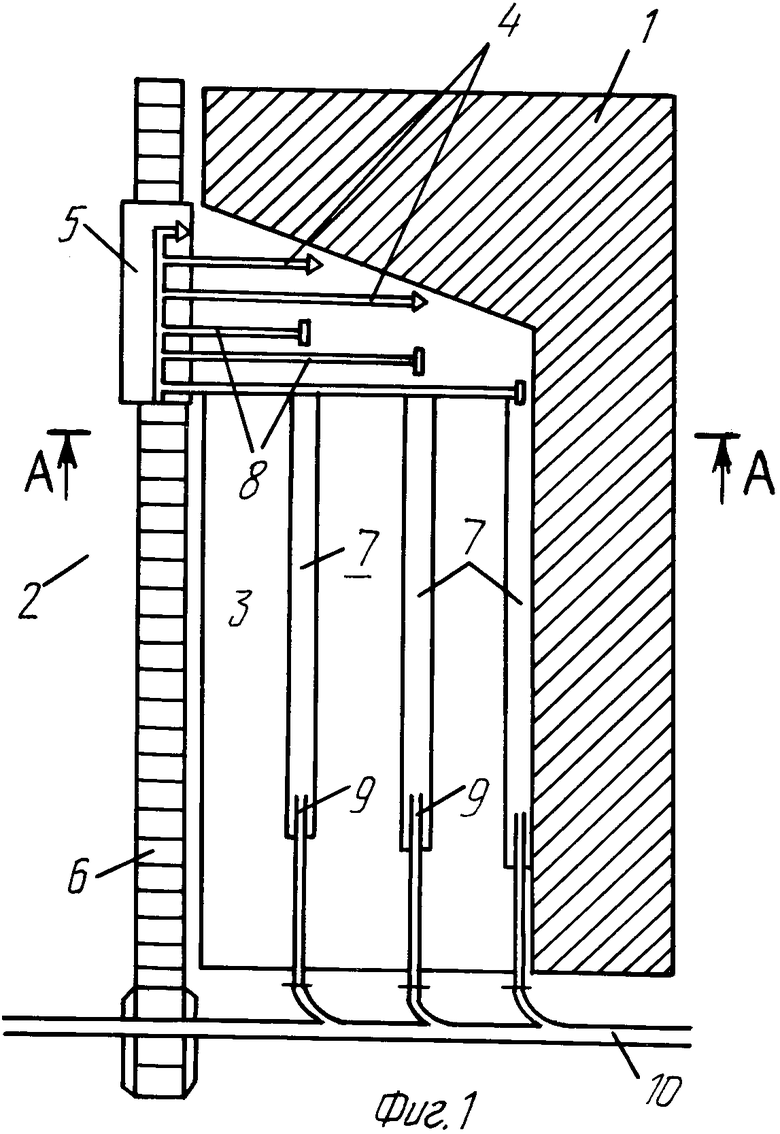

На фиг. 1 показана схема проведения разгрузочной и дегазационных щелей; на фиг.2 - разрез А-А на фиг.1.

Использование предлагаемого способа рассматривается на примере пологого угольного пласта 1 мощностью 3 м. Со стороны очистной выработки 2 параллельно плоскости пласта 1 прорезают разгрузочную щель 3 по середине мощности пласта. Щель 3 нарезают, начиная от вентиляционной выработки ВВ, гидрорезаками 4, установленными на гидрорезной машине 5, перемещающейся по забойному конвейеру 8. Предпочтительно, если глубина разгрузочной щели 3 равна суточному подвиганию лавы (в данном случае 3,6 м), что составляет шесть технологических циклов. Разгрузочную щель 3 не доводят до транспортной выработки на расстояние 5-6 м, что соответствует длине находящегося здесь очистного комбайна. На этом участке дегазацию производить необязательно, так как здесь происходит естественная дегазация в сторону транспортной выработки.

Практически одновременно с образованием разгрузочной щели 3 прорезают дегазационные щели 7, образуемые гидрорезаками 8 параллельно груди забоя и перпендикулярно щели 3. Однако в отличие от щели 3 щели 7 начинают прорезать, отступив от вентиляционной выработки ВВ на расстояние 1,5-2 мм, что необходимо для предотвращения попадания метана в атмосферу выработки. Это же условие необходимо соблюдать и по отношению к транспортной выработке. Расстояние между дегазационными щелями 7 (а также первой дегазационной щели от груди забоя) выбирают в зависимости от уровня содержания газа в угольном массиве. Например, оно может быть равно ширине двух захватов очистного комбайна, то есть 1,2 м.

Конструкция исполнительного органа гидрорезной машины 5, состоящего из нескольких гидрорежущих головок, позволяет формировать одновременно горизонтальную и несколько вертикальных режущих струй, обеспечивающих прорезание пласта по вертикали на всю его мощность.

После прорезания разгрузочной 3 и дегазационных 7 щелей со стороны вентиляционной выработки в щель 3 закладывают трубы 9 так, чтобы их концы входили в дегазационные щели 7. Противоположные концы труб 9 соединяют с дегазационным газопроводом 10. Длина труб 9 составляет 2-5 м. Околотрубное пространство в щели 3 герметизируют для предотвращения протечек газа в атмосферу выработки.

Необходимо отметить, что ширину разгрузочной щели 3 подбирают оптимальной по двум противоположным факторам. С одной стороны, она через некоторое время должна смыкаться под действием горного давления, чтобы аккумулирующийся в дегазационных щелях газ не проникал в атмосферу очистного забоя. С другой стороны, ее первоначальная ширина должна быть достаточной, чтобы обеспечивать свободное прохождение гидрорежущих головок, создающих щели. Смыкание разгрузочной щели происходит с достаточным замедлением для того, чтобы обеспечить образование дегазационных щелей с помощью гидрорезной машины 5. Таким образом, газ может поступать только в сторону вентиляционной выработки, где он засасывается в трубы 9 и направляется в дегазационный газопровод 10, не попадая в атмосферу выработок.

Предлагаемый способ позволяет до начала очистных работ уменьшить газоносность в зоне выемки до 5-10% от первоначальной природной газоносности, что обеспечивает высокую безопасность очистных работ по газовому фактору. Кроме того, 90-95% природных запасов угольного метана, извлекаемого предлагаемым способом, можно утилизировать, направляя его, например, для газоснабжения окрестных населенных пунктов.

Источники информации

1. Горная энциклопедия. Том 2, стр. 206, статья "Дегазация", "СЭ", М., 1986.

2. Авт. св. СССР N 1059214, Е 21 F 7/00, 1983.

Изобретение относится к угольной промышленности и может быть использовано для дегазации угольных пластов. Способ характеризуется тем, что параллельно плоскости пласта образуют разгрузочную щель, не доводя ее до транспортной выработки на величину естественной дегазации. Дополнительно образуют дегазационные щели, параллельные груди забоя, не доводя их до транспортной и вентиляционной выработки. Отсос газа производят в местах пересечения разгрузочной и дегазационных щелей со стороны вентиляционной выработки. Технический результат - повышение эффективности дегазации, обеспечение высокой безопасности очистных работ по газовому фактору. 2 з.п. ф-лы, 2 ил.

| Способ дегазации призабойной зоны разрабатываемого пласта | 1982 |

|

SU1059214A1 |

| Способ предупреждения и локализациидиНАМичЕСКиХ яВлЕНий B МАССиВЕгОРНыХ пОРОд | 1979 |

|

SU821706A1 |

| Способ подготовки и разработки свитытонких крутопадающих пластов, склонных к внезапным выбросам или горным ударам | 1964 |

|

SU635248A1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНЫХ ПЛАСТОВ И ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1991 |

|

RU2038482C1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 1992 |

|

RU2054557C1 |

| DE 3222976 A1, 22.12.1983. | |||

Авторы

Даты

2002-06-10—Публикация

2000-05-12—Подача