Изобретение относится к производству катализаторов для производства облагораживания прямогонных бензинов и бензинов термических процессов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Наиболее близким к предлагаемому катализатору по технической сущности и достигаемому результату является катализатор, содержащий 9-29 мас. сверхвысококременеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3 30 в аморфной алюмосиликатной основе. Этот катализатор позволяет при облагораживании бензина термического крекинга на проточной лабораторной установке при 480оС, продолжительности опыта 1 ч, массовой скорости подачи сырья 4,4-6,7 ч-1 и выходе катализата 75 мас. увеличить октановое число по моторному методу с 62 до 76,4-79,6.

Недостатком этого катализатора является невысокий выход и октановое число облагороженного катализата.

Задачей изобретения является катализатор, позволяющий получать повышенный выход облагороженного бензина с более высоким октановым числом.

Согласно изобретению задача решается алюмосиликатным цеолитсодержащим катализатором для облагораживания бензинов, содержащем сверхвысококремнеземный цеолит типа пентасил в аморфной алюмосиликатной основе.

Отличительные признаки заключаются в том, что алюмосиликатный цеолитсодержащий катализатор содержит 0,5-5 мас. сверхвысококремнеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3 25-90 и имеет следующий химический состав, мас. оксид алюминия 0,5-7,5; оксид натрия 0,05-0,5; оксид кремния остальное (до 100). В предпочтительных вариантах катализатор дополнительно содержит 0,05-2,5 мас. оксида цинка или оксида галлия.

П р и м е р 1. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг-экв/м3 и суспензию сверхвысококремнеземного (СВК) цеолита типа пентасил с молярным отношением SiO2/Al2O3 40, содержащую 100 кг/м3 СВК-цеолита, смешивают в смесителе с образованием гидрозоля, который коагулируют при 10оС и рН 8,0 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50оС в течение 18 ч, промывают конденсатной водой при 50оС в течение 20 ч от сульфат-ионов, сушат при 150оС и прокаливают при 550оС в течение 12 ч в токе воздуха.

Полученный катализатор содержит 2 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 6,0 оксид натрия 0,1 оксид кремния остальное

(до 100).

П р и м е р 2. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,6 кг/м3 и суспензию СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3 40 в водном растворе сульфата алюминия, содержащую 100 кг/м3 СВК-цеолита и 5 кг/м3 оксида алюминия, смешивают в смесителе. Далее по примеру 1.

Полученный катализатор содержит 2 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 6,1 оксид натрия 0,1 оксид кремния остальное.

Катализатор получают по примеру 1.

П р и м е р 3. Катализатор получают по примеру 1. После активации сульфатом аммония гидрогель обрабатывают водным раствором сульфата алюминия концентрации 2 кг/м3 при 50оС в течение 6 ч, промывают конденсатной водой и далее по примеру 1.

Полученный катализатор содержит 2 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 7,5 оксид натрия 0,1 оксид кремния остальное

П р и м е р 4. Катализатор получают по примеру 1. После промывки конденсатной водой гидрогель подвергают распылительной сушке при 400оС и прокалке при 600оС 12 ч в воздушной среде. Полученный микросферический катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 1.

П р и м е р 5. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты и водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 смешивают в смесителе и далее по примеру 1. После промывки гидрогель диспергируют с СВК-цеолитом типа пентасил с молярным отношением SiO2/Al2O3 40 и подвергают распылительной сушке при условиях примера 4. Полученный катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 1.

П р и м еп р 6. Катализатор получают по примеру 5. После диспергации с СВК-цеолитом и отжима на фильтр-прессе получают экструдат червячковой формы, который сушат при 150оС и прокаливают при 600оС 6 ч. Полученный катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 1.

П р и м е р 7. Катализатор получают по примеру 6. После фильтр-пресса гидрогель сушат при 150оС. Затем формуют таблетки и прокаливают при 600оС 6 ч. Полученный катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 1.

П р и м е р 8. Водный раствор сульфата алюминия, содержащий 2 кг/м3 оксида алюминия и 90 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,8 кг-экв/м3 и суспензию СВК-цеолита с молярным отношением SiO2/Al2O3=25, содержащую 10 кг/м3 СВК-цеолита, смешивают в смесителе с образованием гидрозоля, который коагулируют при 5оС и рН 8,4 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором нитрата аммония концентрации 5 кг/м3 при 30оС в течение 36 ч, промывают конденсатной водой при 30оС в течение 18 ч от нитрат-ионов, сушат при 120оС и прокаливают при 500оС в течение 24 ч в токе воздуха.

Полученный катализатор содержит 0,5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 0,5 оксид натрия 0,05 оксид кремния остальное.

П р и м е р 9. Водный раствор сульфата аммония, содержащий 25 кг/м3 оксида алюминия и 50 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,4 кг-экв/м3 и суспензию СВК-цеолита с молярным отношением SiO2/Al2O3 90, содержащую 150 кг/м3 СВК-цеолита, смешивают в смесителе с образованием гидрозоля, который коагулируют при 20оС и рН 7,8, в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором хлорида аммония концентрации 20оС кг/м3 при 60оС в течение 12 ч, промывают конденсатной водой при 60оС в течение 8 ч от хлорид-ионов, сушат при 190оС и прокаливают при 600оС в течение 6 ч в токе воздуха.

Полученный катализатор содержит 5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 7,5 оксид натрия 0,5 оксид кремния остальное.

П р и м е р 10 (для сравнения). Катализатор готовят согласно прототипу (1).

Полученный катализатор содержит 10 мас. СВК-цеолита с молярным отношением SiO2/Al2O3 30 и имеет следующий химический состав, мас. оксид алюминия 6 оксид натрия 0,5 оксид кремния остальное.

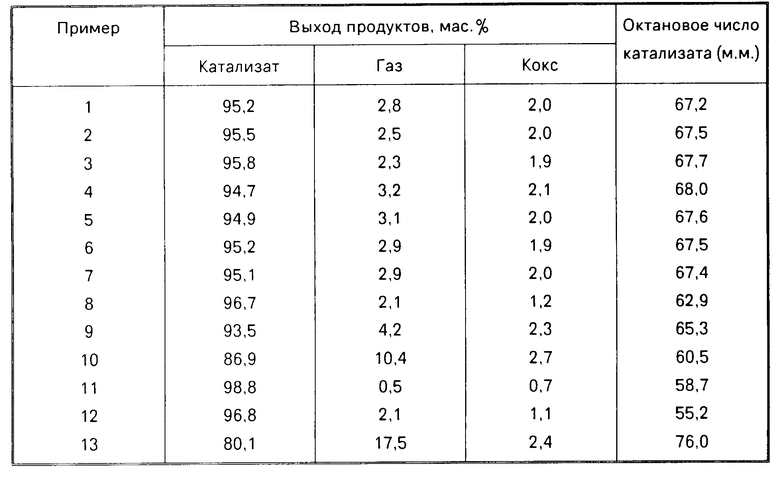

Катализаторы по примерам 1-10 испытывали в процессе облагораживания прямогонного бензина на проточной установке с неподвижным слоем катализатора при атмосферном давлении, температуре 350оС, объемной скорости подачи сырья 1 ч-1 и продолжительности опыта 0,5 ч.

Прямогонный бензин имел следующую характеристику: Плотность, г/см3 0,71 Пределы выкипания по ГОСТ, оС 35-190 Содержание серы, мас. 0,1 Октановое число (м.м.) 50,4

Групповой углеводородный состав, мас. Непредельные 4 Парафино-нафтеновые 87 Ароматические 9

П р и м е р ы 11-12. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 1-10 при 200оС и объемной скорости подачи сырья 0,5 ч-1.

П р и м е р ы 13-14. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 1-10 при 400оС и объемной скорости подачи сырья 2,5 ч-1.

П р и м е р ы 15-16. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 1-10 при давлении 1 МПа, 350оС, объемной скорости подачи сырья 1 ч-1 и продолжительности опыта 0,5 ч.

П р и м е р ы 17-26. Катализаторы по примерам 1-10 соответственно испытывали в процессе облагораживания бензина термического крекинга при атмосферном давлении, 350оС, объемной скорости подачи сырья 1 ч-1 и продолжительности опыта 0,5 ч.

Бензин термического крекинга имел следующую характеристику: Плотность, кг/м3 740 Пределы выкипания по ГОСТ, оС 60-180 Содержание серы, мас. 0,3 Октановое число (м.м.) 62,7

Групповой углеводородный состав, мас. Непредельные 38 Парафино-нафтеновые 51 Ароматические 11

П р и м е р ы 27-28. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 17-26 при 200оС и объемной скорости подачи сырья 0,5 ч-1.

П р и м е р ы 29-30. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 17-26 при 400оС и объемной скорости подачи сырья 2,5 ч-1.

П р и м е р ы 31-32. Катализаторы по примерам 1,10 соответственно испытывали аналогично условиям испытаний катализаторов примеров 17-26 при давлении 1 МПа.

П р и м е р 33. Катализатор получают по примеру 1. После активации сульфатом аммония гидрогель обрабатывают водным раствором сульфата цинка концентрации 2 кг/м3 при 50оС в течение 6 ч и далее по примеру 1.

Полученный катализатор содержит 2 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 6 оксид цинка 1 оксид натрия 0,1 оксид кремния остальное

П р и м е р 34. Водный раствор сульфата аммония, содержащий 2 кг/м3 оксида алюминия 90 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,8 кг-экв/м3 и суспензию СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3 25 в водном растворе сульфата цинка, содержащую 10 кг/м3 СВК-цеолита и 1 кг/м3 оксида цинка, смешивают в смесителе и далее по примеру 8.

Полученный катализатор содержит 0,5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 0,5 оксид цинка 0,05 оксид натрия 0,05 оксид кремния остальное

П р и м е р 35. Водный раствор сульфата алюминия и цинка, содержащий 25 кг/м3 оксида алюминия, 8,3 кг/м3 оксида цинка и 50 кг/м3 серной кислоты и далее по примеру 9.

Полученный катализатор содержит 5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 7,5 оксид цинка 2,5 оксид натрия 0,5 оксид кремния остальное

П р и м е р 36. Катализатор получают по примеру 33. После промывки гидрогель подвергают распылительной сушке при 400оС в воздушной среде. Полученный катализатор имеет микросферическую форму и содержит 2 мас. СВК-цеолита и имеет химический состав примера 33.

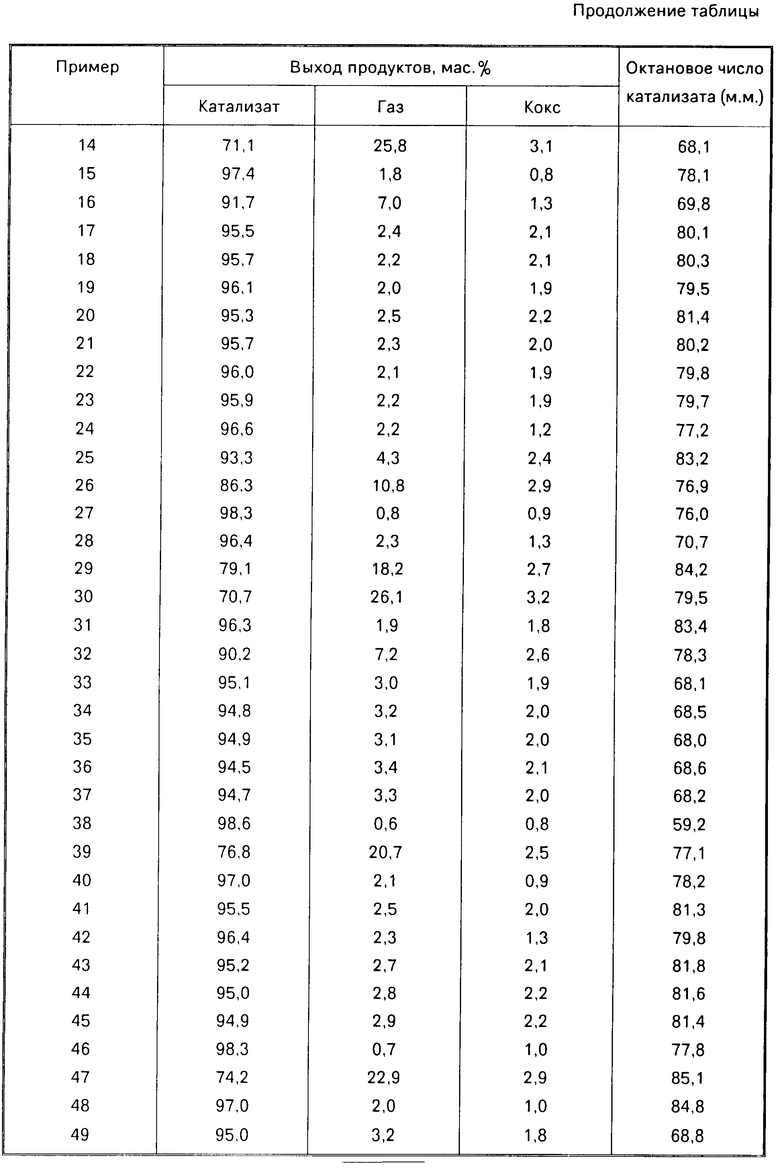

П р и м е р 37. Катализатор получают по примеру 33. После диспергации и отжима на фильтр-прессе получают экструдат червячковой формы при условиях примера 6. Полученный катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 33. Катализаторы по примерам 33-37 испытывали аналогично условиям и испытаний катализаторов примеров 1-10.

П р и м е р 38. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 11-12.

П р и м е р 39. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 13-14.

П р и м е р 40. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 15-16.

П р и м е р ы 41-45. Катализаторы по примерам 33-37 испытывали аналогично условиям испытаний катализаторов примеров 17-26.

П р и м е р 46. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 27-28.

П р и м е р 47. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 29-30.

П р и м е р 48. Катализатор по примеру 33 испытывали аналогично условиям испытаний катализаторов примеров 31-32.

П р и м е р 49. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 и суспензию СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3 40 в водном растворе азотнокислого галлия, содержащую 10 кг/м3 СВК-цеолита и 6 кг/м3 оксида галлия, смешивают в смесителе и далее по примеру 1.

Полученный катализатор содержит 2 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 6 оксид галлия 1,2 оксид натрия 0,1 оксид алюминия остальное

П р и м е р 50. Водный раствор сульфата алюминия и галлия, содержащий 25 кг/м3 оксида алюминия, 8,3 оксида галлия и 50 кг/м3 серной кислоты и далее по примеру 9.

Полученный катализатор содержит 5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 7,5 оксид галлия 2,5 оксид натрия 0,5 оксид кремния остальное

П р и м е р 51. Катализатор получают по примеру 7. После активации сульфатом аммония гидрогель обрабатывают водным раствором сульфата галлия концентрации 1 кг/м3 при 30оС в течение 6 ч и далее по примеру 8.

Полученный катализатор содержит 0,5 мас. СВК-цеолита и имеет следующий химический состав, мас. оксид алюминия 0,5 оксид галлия 0,05 оксид натрия 0,05 оксид кремния остальное

П р и м е р 52. Катализатор получают по примеру 49. После промывки гидрогель подвергают распылительной сушке при 400оС и прокалке в воздушной среде при 600оС.

Полученный катализатор имеет микросферическую форму, содержит 2 мас. СВК-цеолита и имеет химический состав примера 49.

П р и м е р 53. Катализатор получают при условиях примера 49. После диспергации и отжима на фильтр-прессе получают экструдат червячковой формы при условиях примера 6. Полученный катализатор содержит 2 мас. СВК-цеолита и имеет химический состав примера 49.

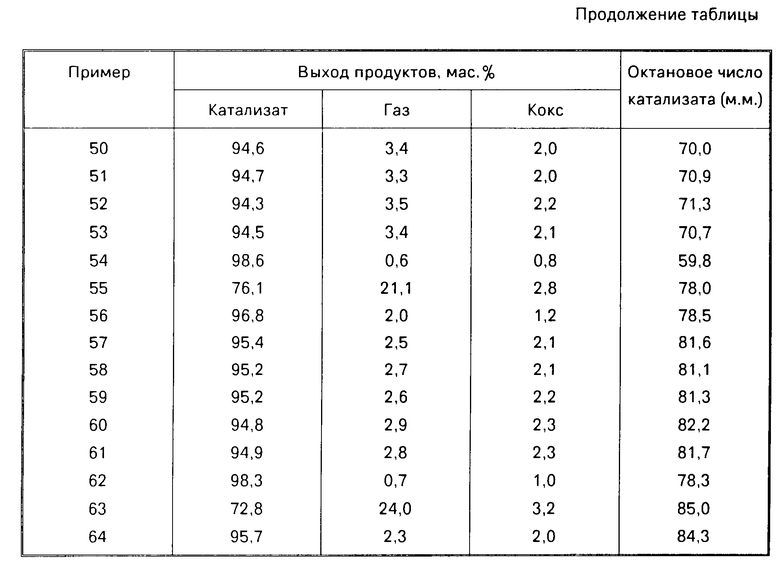

Катализаторы по примерам 49-53 испытывали аналогично условиям испытаний катализаторов примеров 1-10.

П р и м е р 54. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 11-12.

П р и м е р 55. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 13-14.

П р и м е р 56. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 15-16.

П р и м е р ы 57-61. Катализаторы, полученные по примерам 49-53 соответственно испытывали аналогично условиям испытаний катализаторов примеров 17-26.

П р и м е р 62. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 27-28.

П р и м е р 63. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 29-30.

П р и м е р 64. Катализатор по примеру 49 испытывали аналогично условиям испытаний катализаторов примеров 31-32.

Результаты испытания катализаторов по примерам представлены в таблице. Из результатов, представленных в таблице, видно, что задача изобретения успешно решена. Так по отношению к катализатору, полученному по прототипу, катализатор по заявляемому изобретению позволяет получать на 2-21,2 мас. больше облагороженного бензина, при этом октановое число увеличивается на 3,5-8,6 пунктов (м.м).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И ДОЖИГА ОКСИДА УГЛЕРОДА | 1986 |

|

SU1396334A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

Использование: нефтепереработка, производство катализаторов для облагораживания бензинов. Сущность изобретения: катализатор содержит 0,5 5 мас. сверхвысококремнеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3 25-90 и аморфную алюмосиликатную основу остальное. Катализатор содержит дополнительно также 0,05 2,5 мас. оксида цинка или оксида галлия. 1 з.п. ф-лы, 1 табл.

Оксид алюминия 0,5 7,5

Оксид натрия 0,05 0,5

Оксид кремния Остальное

2. Катализатор по п.1, отличающийся тем, что он дополнительно содержит 0,05 2,5 мас. оксида цинка или оксида галия.

| Левинтер М.Е | |||

| и пр | |||

| Облагораживание бензинов термического крекинга на высококремнеземной цеолитсодержащем катализаторе, - Нефтепереработка и нефтехимия, 1991, 3, с.7-9. |

Авторы

Даты

1995-09-10—Публикация

1993-07-23—Подача