Область техники, к которой относится изобретение

Настоящее изобретение относится к двойным металлоцианидным (DMC) катализаторам и способам их получения. В частности, настоящее изобретение относится к способу получения по существу некристаллических DMC катализаторов улучшенного качества посредством регулирования щелочности соли металла, использованной для получения упомянутого катализатора.

Предпосылки создания изобретения

Двойные металлоцианидные комплексы являются хорошо известными катализаторами полимеризации эпоксисоединений. Упомянутые активные катализаторы позволяют получать полиэфирполиолы, имеющие низкую степень ненасыщенности по сравнению с подобными полиолами, полученными с помощью основного (КОН) катализа. Упомянутые катализаторы могут быть использованы для получения множества полимерных продуктов, в том числе простых полиэфиров, сложных полиэфиров и простых и сложных полиэфирполиолов. Упомянутые полиолы могут использоваться для получения полиуретановых покровных материалов, эластомеров, герметиков, пенопластов и клеящих веществ.

DMC катализаторы получают обычно посредством реакции водных растворов солей металлов и цианидов металлов с образованием осадка DMC соединения. В процесс получения упомянутых катализаторов включают органический комплексообразующий агент низкой молекулярной массы, которым, как правило, является простой эфир либо спирт. Упомянутый органический комплексообразующий агент необходим для обеспечения благоприятной активности катализатора. Получение типичных DMC катализаторов описывается, например, в патентах США 3427256, 3829505 и 5158922.

В течение нескольких десятков лет для получения полиэпоксидов использовали DMC катализаторы, имеющие сравнительно высокую степень кристалличности. Наиболее распространенный катализатор включал органический комплексообразующий агент (как правило, глим), воду, соль металла с некоторым избытком (как правило, хлорид цинка) и DMC соединение. Активность полимеризации эпоксисоединений, превосходившая активность, обеспечиваемую коммерческим стандартным (КОН) катализатором, считалась достаточной. Позднее стали понимать, что для успешной коммерциализации полиолов, полученных с помощью DMC катализаторов, ценность могли бы представлять более активные катализаторы.

Недавние усовершенствования технологии получения DMC катализаторов позволили получить катализаторы, обладающие исключительно высокой активностью относительно полимеризации эпоксисоединений. Например, в патенте США 5470813 приведено описание, по существу, аморфных либо некристаллических катализаторов, обладающих гораздо более высокой активностью по сравнению с активностью ранее имевшихся DMC катализаторов. В состав других DMC катализаторов, обладающих высокой активностью, входит наряду с органическим комплексообразующим агентом низкой молекулярной массы от приблизительно 5 до приблизительно 80 мас.% простого полиэфира, например полиоксипропиленполиола (см. патенты США 5482908 и 5545601). Совсем недавно было приведено описание DMC катализаторов, в состав которых входит функционализированный полимер, не являющийся простым полиэфиром (одновременно рассматриваемая заявка 08/731495). В целом, DMC катализаторы, обладающие высокой активностью, являются, по существу, некристаллическими, что подтверждается порошковыми рентгенограммами, на которых отсутствуют многие резкие линии. Упомянутые катализаторы имеют достаточно высокий уровень активности, что обеспечивает возможность их использования в очень низких концентрациях, которые часто являются достаточно низкими для того, чтобы исключить любую необходимость удаления упомянутого катализатора из полиола. В ЕР-А-0755716 раскрывается двойной металлоцианидный (DMC) комплексный катализатор, обладающий высокой активностью, который в отличие от других DMC катализаторов, обладающих высокой активностью и являющихся, по существу, кристаллическими, включает DMC соединение, органический комплексообразующий агент и соль металла, где упомянутый катализатор содержит менее чем приблизительно 0,2 моль упомянутой соли металла на моль DMC соединения.

Даже наилучшие из известных DMC катализаторов могли бы быть улучшены. По-прежнему ощущается необходимость в катализаторах с повышенной активностью. Наряду с этим необходимы катализаторы, обеспечивающие получение полиоловых продуктов с более низкой вязкостью, пониженной степенью ненасыщенности и меньшим количеством хвостовых полиоловых фракций высокой молекулярной массы.

В области техники, касающейся получения DMC катализаторов, полностью отсутствует упоминание о влиянии щелочности соли металла. Сведения, представленные в справочной литературе, позволяют предположить возможность использования соли металла либо раствора соли металла любой чистоты, независимо от того, является ли конечной целью получение традиционного DMC катализатора (например, как в патенте США 5158922) либо более новой некристаллической разновидности, отличающейся большей активностью. Фактически, однако, щелочность соли металла вносит различие, в частности, в том случае, когда конечной целью является получение, по существу, некристаллического DMC катализатора. В том случае, когда для получения, по существу, некристаллических DMC катализаторов используются относительно недорогие соли металлов технической чистоты (например, хлорид цинка технической чистоты), активность часто снижается и полиолы, полученные с помощью упомянутых катализаторов, имеют сравнительно высокую вязкость, высокие уровни ненасыщенности и повышенное содержание хвостовой фракции высокой молекулярной массы. Как следствие, сводятся на нет некоторые преимущества использования некристаллического DMC катализатора.

Таким образом, необходим усовершенствованный способ получения DMC катализаторов. Упомянутый способ в предпочтительном варианте должен обеспечивать получение, по сути, некристаллических DMC катализаторов, обладающих высокой активностью. Катализаторы, полученные посредством упомянутого способа, должны в предпочтительном варианте обеспечивать получение полиэфирполиолов низкой степени ненасыщенности и низкой вязкости. В идеальном случае упомянутый способ обеспечивал бы получение катализаторов, обладающих достаточно высокой активностью для использования в очень низких концентрациях, в предпочтительном случае в концентрациях, достаточно низких, для исключения необходимости их удаления из упомянутого полиола. Упомянутый способ в предпочтительном варианте предоставлял бы изготовителям катализатора возможность использования в полном объеме преимуществ, по существу, некристаллических DMC катализаторов даже в случае использования при изготовлении упомянутого катализатора недорогих солей металлов технической чистоты.

Краткое изложение сущности изобретения

Настоящее изобретение представляет собой способ получения, по существу, некристаллического двойного металлоцианидного катализатора. Упомянутый способ включает осуществление реакции водных растворов соли металла и цианида металла в присутствии органического комплексообразующего агента способом, эффективным для получения упомянутого катализатора. Упомянутый раствор соли металла, используемый в упомянутом способе, имеет щелочность в пределах от приблизительно 0,2 до приблизительно 2,0 мас.% по оксиду металла исходя из количества соли металла.

Авторы настоящего изобретения с удивлением обнаружили, что щелочность используемого раствора соли металла играет существенную роль, в частности, в случае получения, по существу, некристаллического DMC катализатора. В то время как в области техники, касающейся получения DMC катализаторов, полностью отсутствует упоминание о влиянии щелочности соли металла, мы обнаружили, что активность катализатора и важные свойства полиолов, например вязкость и степень ненасыщенности, улучшаются в том случае, когда щелочность раствора соли металла должным образом регулируется. Упомянутый способ, соответствующий настоящему изобретению, позволяет всем заинтересованным в получении, по существу, некристаллических DMC катализаторов, обладающих высокой активностью, в полной мере использовать преимущества, предоставляемые упомянутыми катализаторами, даже в том случае, когда упомянутый катализатор получают с использованием относительно недорогих солей металлов технической чистоты.

Подробное описание изобретения

В процессе, соответствующем настоящему изобретению, водные растворы соли металла и цианида металла реагируют в присутствии органического комплексообразующего агента с образованием, по существу, некристаллического двойного металлоцианидного (DMC) катализатора.

Упомянутая соль металла в предпочтительном варианте является водорастворимой и имеет общую формулу М(Х)n, где М выбирают из группы, в состав которой входят Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) и Cr(III). В более предпочтительном варианте М выбирают из группы, в состав которой входят Zn(II), Fe(II), Co(II) и Ni(II). В вышеупомянутой формуле X в предпочтительном варианте представляет собой анион, выбираемый из группы, в состав которой входит галогенид, гидроксид, сульфат, карбонат, цианид, оксалат, тиоцианат, изоцианат, изотиоцианат, карбоксилат и нитрат, n имеет значение от 1 до 3, что удовлетворяет валентному состоянию М. К примерам подходящих солей металлов относятся, однако ими не ограничиваются, цинка хлорид, цинка бромид, цинка ацетат, цинка ацетонилацетат, цинка бензоат, цинка нитрат, железа (II) сульфат, железа (II) бромид, кобальта (II) хлорид, кобальта (II) тиоцианат, никеля (II) формиат, никеля (II) нитрат и т.п., а также их смеси. Наиболее предпочтительным является цинка хлорид.

Важным аспектом настоящего изобретения является щелочность соли металла, используемой в упомянутом способе. Регулирование щелочности соли металла является ключевым моментом повышения активности катализатора и улучшения физических свойств полиола. В упомянутом способе, соответствующем настоящему изобретению, щелочность водных растворов соли металла находится в пределах от приблизительно 0,2 до приблизительно 2,0 маc.% по оксиду металла исходя из количества соли металла. Например, если в качестве соли металла используется хлорид цинка (который традиционно используется при получении гексацианокобальтата цинка), щелочность водного раствора хлорида цинка, использованного в упомянутом способе, составляет от приблизительно 0,2 до приблизительно 2,0 маc.% по оксиду цинка исходя из количества хлорида цинка в упомянутом растворе. Более предпочтительный диапазон для упомянутой соли металла составляет от приблизительно 0,3 до приблизительно 1,0 маc.% по оксиду металла; наиболее предпочтительным является диапазон от приблизительно 0,4 до приблизительно 0,9 маc.% по оксиду металла.

Щелочность упомянутой соли металла часто зависит от источника упомянутой соли. Предпочтительными для использования являются соли металлов технической чистоты, например хлорид цинка технической чистоты, в частности, при крупномасштабном получении катализатора, поскольку они относительно дешевы. В состав солей металлов технической чистоты, однако, часто входят кислотные примеси и водные растворы этих солей могут иметь крайне низкую щелочность (менее 0,2 маc.% по оксиду металла). Например, щелочность растворов хлорида цинка технической чистоты, как правило,находится в пределах от приблизительно 0 до приблизительно 0,3 маc.% по оксиду цинка. Мы обнаружили, что в случае использования солей металлов, имеющих сравнительно низкую щелочность, для получения, по существу, некристаллических DMC катализаторов, упомянутые катализаторы имеют сниженную активность, и полиолы, полученные с помощью упомянутых катализаторов, имеют менее желательные физические свойства.

В случае использования солей металлов технической чистоты в упомянутом способе, соответствующем настоящему изобретению, мы с удивлением обнаружили, что, как правило, возникает необходимость добавления основания к упомянутому водному раствору с целью доведения щелочности до уровня в пределах диапазона от приблизительно 0,2 до приблизительно 2,0 маc.% по оксиду металла. К числу подходящих оснований относятся соединения, которые, будучи добавленными к чистой воде, образуют раствор, имеющий рН более 7,0. Упомянутым основанием может быть неорганическое основание, например оксид металла, гидроксид щелочного металла либо карбонат щелочного металла, либо органическое основание, например амин. В представленном далее примере А приведен один из способов определения щелочности.

Упомянутый цианид металла в предпочтительном варианте является водорастворимым и имеет общую формулу (Y)aM'(CN)b(A)c, где М' выбирают из группы, в состав которой входят Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) и V(V). В более предпочтительном варианте М' выбирают из группы, в состав которой входят Co(II), Co(III), Fe(II), Fe(III), Cr(III), Ir(III) и Ni(II). В состав вышеупомянутого цианида металла может входит один или более из упомянутых металлов. В упомянутой формуле Y - ион щелочного металла либо ион щелочноземельного металла. А - анион, выбираемый из группы, в состав которой входят галогенид, гидроксид, сульфат, карбонат, цианид, оксалат, тиоцианат, изоцианат, изотиоцианат, карбоксилат и нитрат. Как а, так и b представляют собой целые числа, превышающие либо равные 1; сумма зарядов а, b и с уравновешивает заряд М'. К числу подходящих цианидов металлов относятся, однако ими не ограничиваются, калия гексацианокобальтат (III), калия гексацианоферрат (II), калия гексацианоферрат (III), кальция гексацианокобальтат (III), лития гексацианоиридат (III) и т.п. Наиболее предпочтительными являются гексацианокобальтаты щелочных металлов.

К числу примеров двойных металлоцианидных соединений, которые могут быть получены способом, соответствующим настоящему изобретению, относятся, например, цинка гексацианокобальтат (III), цинка гексацианоферрат (III), цинка гексацианоферрат (II), никеля (II) гексацианоферрат (II), кобальта (II) гексацианокобальтат (III) и т.п. Дополнительные примеры подходящих двойных металлоцианидных соединений перечислены в патенте США 5158922, описание которого включено в настоящее описание в качестве ссылки. Наиболее предпочтительным является цинка гексацианокобальтат.

В состав DMC катализаторов, полученных способом, соответствующим настоящему изобретению, входит органический комплексообразующий агент. Упомянутый комплексообразующий агент в целом должен быть относительно растворимым в воде. К числу подходящих комплексообразующих агентов относятся общеизвестные в данной области техники, например, описанные в патенте США 5158922. Упомянутый комплексообразующий агент добавляют либо в процессе получения, либо непосредственно после осаждения упомянутого катализатора. Используют, как правило, избыточное количество комплексообразующего агента. Предпочтительными комплексообразующими агентами являются водорастворимые органические соединения, включающие гетероатом, которые могут образовывать комплекс с двойным металлоцианидным соединением. К числу подходящих комплексообразующих агентов относятся, однако ими не ограничиваются, спирты, альдегиды, кетоны, простые эфиры, сложные эфиры, амиды, мочевины, нитрилы, сульфиды и их смеси. К числу предпочтительных комплексообразующих агентов относятся водорастворимые алифатические спирты, которые выбирают из группы, в состав которой входит этанол, изопропиловый спирт, n-бутиловый спирт, изобутиловый спирт, втор-бутиловый спирт и трет-бутиловый спирт. Наиболее предпочтительным является трет-бутиловый спирт.

Катализаторы, получаемые с помощью способа, соответствующего настоящему изобретению, являются, по существу, некристаллическими. Под выражением "по существу, некристаллическими" мы подразумеваем катализаторы с отсутствием четко определенной кристаллической структуры либо характеризующиеся, по существу, отсутствием резких линий на рентгеновской порошковой дифрактограмме упомянутого состава. Рентгеновская порошковая дифрактограмма традиционных катализаторов, включающих гексацианокобальтат цинка и глим (например, катализаторов, описанных в патенте США 5158922), содержит много резких линий, что указывает на высокую степень кристалличности упомянутых катализаторов. Гексацианокобальтат цинка, полученный при отсутствии комплексообразующего агента, также отличается высокой степенью кристалличности (и лишен активности относительно полимеризации эпоксисоединений). В противоположность этому катализаторы, полученные способом, соответствующим настоящему изобретению, являются, по существу, некристаллическими.

Описаны способы получения нескольких видов, по сути, некристаллических DMC катализаторов, обладающих высокой активностью. Способ, соответствующий настоящему изобретению, включает использование раствора соли металла, имеющего щелочность в диапазоне от приблизительно 0,2 до приблизительно 2,0 маc.% по оксиду металла исходя из количества соли металла в одной из этих процедур получения, по существу, некристаллического DMC катализатора. Например, в патенте США 5470813, описание которого включено в настоящее описание в качестве ссылки, показан способ получения, по существу, некристаллических DMC соединений с использованием t-бутилового спирта в качестве предпочтительного комплексообразующего агента. Наряду с этим в патентах США 5482908 и 5545601 приведено описание, по существу, некристаллических DMC катализаторов, имеющих высокую активность, в состав которых, наряду с органическим комплексообразующим агентом низкой молекулярной массы, входит от приблизительно 5 до приблизительно 80 маc.% простого полиэфира, например полиоксипропиленполиола.

В состав DMC катализаторов, полученных с помощью способа, соответствующего настоящему изобретению, факультативно входит функционализированный полимер либо его водорастворимая соль. Под "функционализированным полимером" подразумевается полимер, в состав которого входит одна либо несколько функциональных групп, включающих кислород, азот, серу, фосфор либо галоген, причем упомянутый полимер либо его водорастворимая соль имеют относительно высокую растворимость в воде, т.е., как минимум, около 3 маc.% упомянутого полимера либо его соли растворяется при комнатной температуре в воде либо смесях воды с органическим растворителем, смешивающимся с водой. Примерами органических растворителей, смешивающихся с водой, являются тетрагидрофуран, ацетон, ацетонитрил, t-бутиловый спирт и т.п. Водорастворимость важна для включения упомянутого функционализированного полимера в структуру упомянутого катализатора в процессе образования и осаждения упомянутого двойного металлоцианидного соединения.

Предпочтительные функционализированные полимеры имеют общую структуру

где R' - водород, -СООН либо C1-С5 алкильная группа, А - одна или несколько функциональных групп, выбираемых из группы, включающей -ОН, -NH2, -NHR, -NR2, -SH, -SR, -COR, -CN, -C1, -Br, -С6Н4-ОН, -С6Н4-С(СН3)2OН, -CONH2, -CONHR, -CO-NR2, -OR, -NO2, -NHCOR, -NRCOR, -COOH, -COOR, -CHO, -OCOR, -COO-R-OH, -SO3Н, -CONH-R-SO3Н, пиридинил и пирролидонил, где R - C1-C5 алкил либо алкиленовая группа, n имеет значение в пределах от приблизительно 5 до приблизительно 5000. В более предпочтительном варианте n имеет значение в пределах от приблизительно 10 до приблизительно 500.

Факультативно упомянутый функционализированный полимер включает также повторяющиеся структурные единицы, полученные из нефункционализированного винилового мономера, например олефина либо диена, например этилен, пропилен, бутилены, бутадиен, изопрен, стирол и т.п., при условии, что упомянутый полимер либо его соль имеют относительно хорошую растворимость в воде либо смесях воды и органического растворителя, смешивающегося с водой.

К числу подходящих функционализированных полимеров относятся, например, поли(акриламид), сополимер полиакриламида и акриловой кислоты, поли(акриловая кислота), поли(2-акриламид-2-метил-1-пропансульфоновая кислота), сополимер полиакриловой и малеиновой кислот, поли(акрилонитрил), поли(алкилакрилат)ы, поли(алкилметакрилат)ы, поли(винилметиловый эфир), поли(винилэтиловый эфир), поли(винилацетат), поли(виниловый спирт), поли(N-винилпирролидон), сополимер поли(N-винилпирролидона) и акриловой кислоты, поли(N, N-диметилакриламид), поли(винилметилкетон), поли(4-винилфенол), поли(4-винилпиридин), поли(винилхлорид), сополимер полиакриловой кислоты и стирола, поли(винилсульфат), натриевая соль поли(винилсульфата) и т.п.

Подходящие функционализированные полимеры включают простые полиэфиры. Катализаторы, включающие простой полиэфир, раскрываются в патентах США 5482908 и 5545601, описание которых включено в настоящее описание в качестве ссылки. В одном предпочтительном способе, соответствующем настоящему изобретению, упомянутым функционализированным полимером является полиэфирполиол.

В других предпочтительных катализаторах, полученных способом, соответствующим настоящему изобретению, упомянутый функционализированный полимер выбирают из группы, включающей сложные полиэфиры, поликарбонаты, полимеры оксазолина, полиалкиленимины, сополимеры малеиновой кислоты и малеинового ангидрида, гидроксиэтилцеллюлозу, крахмалы и полиацетали. Таким образом, упомянутым функционализированным полимером может быть, например, поли(этиленгликольадипат), поли(дипропиленгликольадипат), поли(1,6-гександиолкарбонат), поли(2-этил-2-оксазолин), сополимер поливинилбутирала, винилового спирта и винилацетата и т.п, а также их соли.

В состав катализаторов, полученных упомянутым способом, соответствующим настоящему изобретению, факультативно входит от приблизительно 2 до приблизительно 80 маc.% в пересчете на общее количество катализатора упомянутого функционализированного полимера. В предпочтительном варианте в состав упомянутых катализаторов входит от приблизительно 5 до приблизительно 70 маc.% упомянутого полимера; наиболее предпочтительным является диапазон от приблизительно 10 до приблизительно 60 маc.%. Для существенного повышения активности катализатора необходимо, как минимум, около 2 маc.% упомянутого полимера по сравнению с катализатором, полученным при отсутствии упомянутого полимера. Катализаторы, в состав которых входит более приблизительно 80 маc.% упомянутого полимера, не являются в целом более активными, и их выделение часто оказывается затруднительным.

Молекулярная масса упомянутого функционализированного полимера может изменяться в весьма широком диапазоне. В предпочтительном варианте среднечисленная молекулярная масса находится в пределах от приблизительно 300 до приблизительно 500000; более предпочтительный диапазон составляет от приблизительно 500 до приблизительно 50000.

По существу, некристаллическими катализаторами, соответствующими настоящему изобретению, в предпочтительном варианте являются порошки либо пасты. Предпочтительные пастообразные катализаторы, соответствующие настоящему изобретению, включают от приблизительно 10 до приблизительно 60 маc.% двойного металлоцианидного соединения, от приблизительно 40 до приблизительно 90 маc. % органического комплексообразующего агента и от приблизительно 1 до приблизительно 20 маc. % воды. В предпочтительных пастообразных катализаторах, соответствующих настоящему изобретению, как минимум, около 90% частиц, входящих в состав катализатора, имеют размер приблизительно менее 10 микрон, по данным рассеяния света в дисперсиях упомянутых частиц катализатора в полиэфирполиоле. Полное описание пастообразных катализаторов и способов их получения представлено в заявке 08/588751, являющейся в настоящее время "выдачной"; описание к упомянутой заявке включено в настоящее описание в качестве ссылки.

Катализаторы, полученные способом, соответствующим настоящему изобретению, имеют уникальные инфракрасные спектры, являющиеся результатом использования солей металлов с относительно высокой щелочностью. Упомянутые катализаторы в предпочтительном варианте имеют специфический пик в диапазоне от приблизительно 640 см-1 до приблизительно 645 см-1 ("642 см-1 пик"), имеющий нормализованную спектральную поглощательную способность в диапазоне от приблизительно 0,2 до приблизительно 2; более предпочтительный диапазон упомянутой нормализованной спектральной поглощательной способности составляет от приблизительно 0,3 до приблизительно 0,8. Под "нормализованной спектральной поглощательной способностью" нами подразумевается измеренная спектральная поглощательная способность, нормализованная с целью поправки на различия содержания цианида металла в образцах катализатора. В случае катализатора, представляющего собой гексацианокобальтат цинка, это означает поправку на различные уровни содержания кобальта в образцах катализатора. В общем, интенсивность упомянутого 642 см-1 пика возрастает по мере увеличения щелочности упомянутого раствора соли металла, использованного для получения упомянутого катализатора. В представленном далее примере В поясняется, каким образом измеряется поглощательная способность упомянутого 642 см-1 пика.

В типичном способе получения упомянутого катализатора вначале получают водный раствор соли металла (например, хлорида цинка). Щелочность упомянутого раствора соли металла доводится до значения в диапазоне от приблизительно 0,2 до приблизительно 2,0 маc.% по оксиду металла исходя из количества соли металла, с использованием основания в случае необходимости. Далее раствор соли металла с откорректированной щелочностью объединяют и включают в реакцию с водным раствором цианида металла (например, гексацианокобальтата калия) в присутствии органического комплексообразующего агента (например, трет-бутилового спирта) с осуществлением эффективного перемешивания с получением суспензии катализатора. Упомянутая соль металла используется в избыточном количестве. Упомянутая суспензия катализатора включает продукт реакции соли металла и цианида металла, который представляет собой двойное металлоцианидное соединение. Присутствует также избыточное количество соли металла, вода, органический комплексообразующий агент и любой функционализированный полимер; некоторая часть каждого из них включена в структуру катализатора.

Упомянутые реагирующие вещества объединяются при любой необходимой температуре. Упомянутый катализатор в предпочтительном варианте получают при температуре в пределах от приблизительно комнатной до приблизительно 80o; более предпочтительный диапазон составляет от приблизительно 35 до приблизительно 60oС.

Упомянутый органический комплексообразующий агент и факультативный функционализированный полимер могут включаться в любой либо оба водных раствора соли или же добавляться в упомянутую суспензию катализатора непосредственно после осаждения DMC соединения. Предпочтение, как правило, отдается предварительному смешиванию упомянутого комплексообразующего агента с любым из или с обоими водными растворами перед объединением реагирующих веществ. Если вместо этого упомянутый комплексообразующий агент добавляется к упомянутому осадку катализатора, в таком случае реакционную смесь следует активно перемешивать с помощью гомогенизатора либо мешалки с большими сдвиговыми усилиями для получения наиболее активной формы упомянутого катализатора. Предпочтение, как правило, отдается добавлению упомянутого функционализированного полимера после осаждения DMC соединения. После этого упомянутый катализатор, как правило, выделяют из суспензии катализатора любым приемлемым способом, например фильтрацией, центрифугированием, декантацией и т.п.

Выделенный твердый катализатор в предпочтительном варианте промывают водным раствором, содержащим дополнительное количество органического комплексообразующего агента и/либо дополнительное количество функционализированного полимера. После завершения промывки упомянутого катализатора его в предпочтительном варианте, как правило, сушат под вакуумом до тех пор, пока упомянутый катализатор не достигнет постоянной массы. Подходящие способы промывки и выделения упомянутого катализатора описаны в патенте США 5482908.

Упомянутый способ, соответствующий настоящему изобретению, представляет существенные преимущества. Во-первых, благодаря регулированию щелочности соли металла упомянутый способ обеспечивает возможность получения, по существу, некристаллических DMC катализаторов, обладающих высокой активностью, даже с помощью недорогих солей металлов технической чистоты. Мы установили, что даже чрезвычайно высокая активность, по существу, некристаллических разновидностей DMC катализаторов может ухудшаться в случае, если щелочность использованного раствора соли металла не регулируется. Посредством регулирования щелочности в пределах от приблизительно 0,2 до приблизительно 2,0 маc. % по оксиду металла, высокую активность катализатора можно поддерживать даже в случае использования дешевых источников соли металла. Благодаря поддержанию высокой активности катализаторы, полученные способом, соответствующим настоящему изобретению, пригодны даже в весьма низких концентрациях, часто достаточно низких для исключения необходимости их удаления из полученного полиола.

Во-вторых, качество полиолов, полученных с помощью упомянутого катализатора, повышается в случае использования для получения упомянутого катализатора способа, соответствующего настоящему изобретению. По сравнению с полиолами, полученными из солей металлов, имеющих щелочность за пределами упомянутого диапазона, полиолы, соответствующие настоящему изобретению, имеют более низкую вязкость, более узкое распределение молекулярных масс, более низкую степень ненасыщенности и сниженные уровни содержания полиоловой хвостовой фракции высокой молекулярной массы. Низкая вязкость и узкое распределение молекулярной массы способствуют облегчению обработки полиуретанов с помощью форполимера и одноступенчатыми способами, а также позволяют повысить содержание наполнителя. Наряду с этим полиолы с узким распределением молекулярной массы и низкой степенью ненасыщенности обеспечивают получение полиуретанов с улучшенными физическими свойствами. И наконец, снижение уровня содержания полиоловых хвостовых фракций высокой молекулярной массы может сократить масштабы либо ликвидировать проблемы, связанные с разрушением ячеек пены.

Приведенные далее примеры лишь иллюстрируют настоящее изобретение. Опытным специалистам в данной области техники очевидны многочисленные варианты, соответствующие духу настоящего изобретения и находящиеся в пределах объема, определяемого пунктами прилагаемой формулы изобретения.

ПРИМЕР А

Определение щелочности водных растворов хлорида цинка

Щелочность водных растворов хлорида цинка определяется посредством потенциометрического титрования с помощью 0,1N водного раствора хлористоводородной кислоты установленного титра следующим образом.

Титр водного раствора НСl (приблизительно, 0,1N) определяется посредством потенциометрического титрования точно взвешенных образцов (приблизительно 0,15 г) сухого трис(гидроксиметил)аминометана (ТНАМ) в дистиллированной воде (80 мл). Конечная точка титрования определяется графическим путем. Нормальность упомянутого раствора НСl=кол-во грамм ТНАМ/(0,12114•объем НСl в мл).

Образцы хлорида цинка анализируются следующим образом. Образец растворяют в дистиллированной воде с получением приблизительно 8,5 маc.% раствора хлорида цинка. Упомянутый образец титруют с помощью 0,1N водного раствора НСl установленного титра. Объем титрованного раствора, необходимый для достижения точки эквивалентности, определяется графическим путем.

Щелочность (выраженная в мас.% ZnO) вычисляется следующим образом:

ZnO=(V•N•4,0685•100)/(W•% ZnCl2),

где V - объем НСl (мл), необходимый для достижения точки эквивалентности, N - нормальность упомянутого раствора НСl, W - масса упомянутого образца хлорида цинка (в граммах) и %ZnCl2 - процентное содержание по массе хлорида цинка в исходном образце.

ПРИМЕР В

Определение спектральной поглощательной способности инфракрасного 642 см1 пика катализатора, в качестве которого используется гексацианокобальтат цинка 8 маc.% раствор катализатора, в качестве которого используется гексацианокобальтат цинка, в порошке бромида калия вносят в рассеивающий рефлектометр, где осуществляется спектроскопирование комбинационного рассеяния с преобразованием Фурье с помощью детектора, имеющего рабочий диапазон, как минимум, 550 см-1, по следующим параметрам: количество сканирований=128; разрешение= 4; коэффициент занижения количества образцов= 2; аподизация: треугольная; нулевой фактор заполнения: 2.

После этого, используя чистый порошок КВr в качестве источника фонового спектра, вычисляют спектр раствора Кубелки-Мунка. Высоту его 642 см-1 пика определяют либо графическим расчетом, либо компьютерным макроопределением следующим образом: провести касательную линию, соединяющую базисные точки спектра на 663 см-1 и 559 см-1. Провести вторую линию из максимума пика на 642 см-1 (плюс либо минус 4 см-1, разрешающая способность регистрации) к упомянутой касательной линии. Длину упомянутой второй линии измеряют в единицах измеренной спектральной поглощательной способности (А) либо превращают в единицы измеренной спектральной поглощательной способности (А).

Нормализованная спектральная поглощательная способность (А*), т.е. спектральная поглощательная способность с поправкой на содержание кобальта в катализаторе, в качестве которого используется гексацианокобальтат цинка, выражается следующим образом:

А*=100•А/8•% Со

Например, катализатор, в состав которого входит 9,0 маc.% кобальта и измеренная спектральная поглощательная способность (А) которого равна 0,26, имеет нормализованную спектральную поглощательную способность

А*=100•0,26/8•9,0=0,36

ПРИМЕРЫ 1-7 и СРАВНИТЕЛЬНЫЙ ПРИМЕР 8

Получение гексацианокобальтата цинка с использованием хлорида цинка различной щелочности и получение полиэфирдиолов, имеющих молекулярную массу 8000, с помощью упомянутых катализаторов

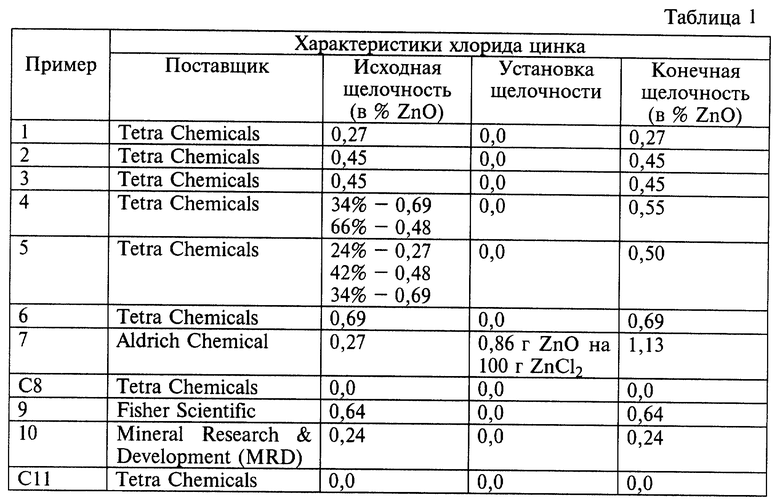

Для получения катализатора (гексацианокобальтата цинка) в целом придерживаются способа, описание которого приведено в патенте США 5482908. Органическим комплексообразующим агентом является трет-бутиловый спирт. В качестве полиэфирного компонента в состав упомянутого катализатора входит приблизительно 20 маc. % полиоксипропилендиола (молекулярная масса 1000). Щелочность упомянутого хлорида цинка, использованного для получения каждого катализатора, изменяется, как показано в таблице 1, либо с помощью различных источников хлорида цинка, либо посредством добавления оксида цинка в водный раствор хлорида цинка для доведения щелочности до необходимого значения.

Препаративная методика к примеру 7

Раствор хлорида цинка

50%-ный раствор хлорида цинка приготовляют, добавляя по частям 175 г технического хлорида цинка к 175 г охлажденной льдом деионизированной воды так, чтобы свести к минимуму возможное воздействие атмосферного СО2. Раствор обезгаживают, затем добавляют 1,5 г оксида цинка и перемешивают смесь при 55oС в течение 105 мин для полного растворения оксида. Перед использованием раствора на следующей стадии его охлаждают до 40oС.

Синтез катализатора

В круглодонную колбу, оборудованную механической мешалкой, термопарой и приспособлением для установки резиновой мембраны, загружают 152 г 50%-ного раствора хлорида цинка, приготовленного на вышеописанной стадии, 200 г деионизированной воды и 39 г трет. -бутилового спирта. Содержимое колбы нагревают до 50oС при перемешивании. Приготовляют второй раствор, содержащий 7,4 г гексацианокобальтата калия в 100 г деионизированной воды. Раствор гексацианокобальтата калия прибавляют к раствору хлорида цинка в течение часа с помощью шприца. После завершения добавления продолжают перемешивание еще в течение 60 мин при 50oС. Приготовляют третий раствор, содержащий 7,9 г полиоксипропилендиола с молекулярной массой 1000, 27,1 г трет.-бутилового спирта и 14,9 г воды, и добавляют его к массе в колбе по окончании 60-минутного периода. Перемешивают содержимое колбы еще в течение 3 минут и отделяют твердый осадок фильтрованием. Осадок с фильтра вновь суспендируют в реакционном сосуде со 156 г смеси трет.-бутилового спирта с деионизированной водой (70:30 мас.ч.). Суспензию перемешивают в течение 60 мин при 50oС. Добавляют к суспензии 2,0 г полиоксипропилендиола с молекулярной массой 1000 и продолжают перемешивание еще в течение 3 мин. Смесь фильтруют и осадок с фильтра вновь суспендируют в реакционном сосуде со 144 г трет.-бутилового спирта. Суспензию перемешивают в течение 60 мин при 50oС. Затем добавляют к суспензии 1,0 г полиоксипропилендиола с молекулярной массой 1000 и продолжают перемешивание еще в течение 3 мин. Смесь фильтруют и осадок сушат в течение ночи в вакуумном сушильном шкафу при температуре 40-50oС.

Эту общую методику использовали в других примерах, представленных в таблице 1, с тем исключением, что установку щелочности с помощью оксида цинка не производили, и реакцию проводили в увеличенном масштабе (в установке вместимостью 200 галлонов - 0,75 м3). Для достижения целевых значений щелочности использовали смеси растворов хлорида цинка, полученных от поставщиков (табл. 1).

Каждый катализатор используется для получения полиоксипропилендиола (молекулярная масса 8000) следующим образом: в реактор объемом 2 галлона (7,571 л) вносят полипропиленгликолевый стартер (молекулярная масса 750, 618 г) и гексацианокобальтат цинка (0,16 г); упомянутый реактор продувают сухим азотом. Упомянутую перемешанную смесь нагревают до температуры 130oС при незначительном разрежении. Добавляют оксид пропилена (72 г) и активацию катализатора проверяют посредством быстрого снижения давления. Вносят дополнительное количество оксида пропилена (5810 г) со скоростью 8 г/мин. После завершения добавления упомянутого оксида пропилена полученную смесь выдерживают при температуре 130oС в течение 1 ч. Остаточное количество оксида пропилена удаляют из реактора под вакуумом. Полученный полиол охлаждают и сливают. В табл. 2 представлены результаты определения инфракрасного спектра, степени ненасыщенности и вязкости полиолов, полученных с помощью каждого катализатора.

ПРИМЕРЫ 9-10 и СРАВНИТЕЛЬНЫЙ ПРИМЕР 11

Получение гексацианокобальтата цинка с использованием хлорида цинка различной щелочности и получение полиэфирдиолов, имеющих молекулярную массу 8000, с помощью упомянутых катализаторов

Комплексный катализатор гексацианокобальтат цинка/трет-бутиловый спирт получают следующим образом. В круглодонную колбу, снабженную механической мешалкой, дополнительной воронкой и термометром, вносят дистиллированную воду (302 г), гексацианокобальтат калия (7,4 г) и трет-бутиловый спирт (39 г). Полученную смесь перемешивают до растворения всей калиевой соли. Полученный раствор нагревают до температуры 30oС. К упомянутому перемешиваемому раствору добавляют 50 мас.% водного раствора хлорида цинка (152 г). Щелочность хлорида цинка, используемого для получения каждого катализатора, изменяют, как показано в таблице 2, либо с помощью различных источников хлорида цинка, либо посредством добавления оксида цинка в водный раствор хлорида цинка для доведения щелочности до необходимого значения. Перемешивание продолжают в течение последующих 30 мин при температуре 30oС. Полученную суспензию белого цвета фильтруют под избыточным давлением 30 фунтов/дюйм2 (2,109 кг/см2). Порцию фильтр-прессной лепешки (8,0 г) ресуспензируют посредством энергичного перемешивания в растворе трет-бутлового спирта (110 г) и воды (60 г). После завершения суспензирования всех твердых веществ в упомянутом промывочном растворе перемешивание продолжают в течение 30 мин. Полученную смесь фильтруют, как было описано ранее. Фильтр-прессную лепешку в полном объеме ресуспензируют в 99,5% трет-бутиловом спирте (144 г) и выделяют, как было описано ранее. Полученную фильтр-прессную лепешку сушат при температуре 45oС в течение ночи под вакуумом. Полученный катализатор используют, как описывалось в предшествующих примерах, для получения полиоксипропилендиола (молекулярная масса 8000). Свойства диолов (молекулярная масса 8000) приведены в табл. 3.

Вышеприведенные примеры являются исключительно иллюстративными; объем настоящего изобретения определяется формулой изобретения.

Изобретение относится к способам получения двойных металлоцианидных (DМС) катализаторов для полимеризации эпоксисоединений. Описан способ получения, по существу, некристаллических двойных металлоцианидных (DMC) катализаторов, обладающих повышенной активностью и улучшенными характеристиками. Способ включает взаимодействие водного раствора соли металла с водным раствором цианида металла в присутствии органического комплексообразующего агента, при этом приготавливают водный раствор соли металла и регулируют ее щелочность так, чтобы она составляла от 0,2 до 2,0 мас.% в пересчете на оксид металла по отношению к количеству соли металла. Технический результат: свойства полиола, например вязкость и степень ненасыщенности, улучшаются в случае соответствующего регулирования щелочности упомянутой соли металла, использованной для получения DМC катализаторов. Способ позволяет изготовителям катализатора в полном объеме использовать преимущества, по существу, некристаллических DMС катализаторов даже в случае использования для получения катализатора относительно недорогих солей металла технической чистоты. 2 с. и 12 з.п.ф-лы, 3 табл.

| Линия для окраски крупногабаритных изделий | 1977 |

|

SU654302A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ | 0 |

|

SU340175A1 |

| US 5158922 A, 27.10.1992 | |||

| EP 0755716 A, 29.01.1997 | |||

| Быстроразъемное соединение | 1977 |

|

SU659798A1 |

Авторы

Даты

2002-10-27—Публикация

1998-03-02—Подача