Область изобретения

Изобретение относится к способу и устройству для изготовления покрасочных валиков путем наматывания текстильного материала по спирали на пластмассовую трубу.

Изобретение в особенности относится к усовершенствованному способу, с помощью которого длинная труба с намотанной на нее лентой текстильного материала может быть разрезана на покрасочные валики.

Уровень техники

В заявке на патент Германии DE-A1-3544640 описан способ изготовления покрасочных валиков, с помощью которого ленту текстильного материала наматывают на пластмассовую трубу. Устройство этого назначения представляет собой оправку для наматывания, на которую надета пластмассовая труба. Для наматывания текстильной ленты применяют установленный на ползуне наклонный направляющий элемент, которым могут управлять с возможностью его смещения посредством приводных цепей. Устройство снабжено приспособлением для нагревания пластмассовой трубы с размягчением ее поверхности для прилипания текстильной ленты непосредственно к материалу трубы путем сплавления с ним.

Для обеспечения эффективности этого способа текстильную ленту наматывают на длинную трубу, которую затем разрезают на соответствующие отрезки, используемые в качестве покрасочных валиков. Разрезание выполняют на отдельном станке ножом, прорезающим ткань и пластмассовую трубу. Однако разрезание пластмассовой трубы является энергоемким процессом, приводящим к существенному износу ножа и его частой замене.

Указанные выше проблемы в настоящем изобретении решены путем предварительного разделения пластмассовой трубы на элементы. Во время наматывания ткани эти элементы механически удерживают вм есте на оправке. После наматывания обмотанная труба может быть разрезана на отрезки путем разрезания только текстильного материала. Одним из преимуществ предлагаемого способа является возможность выполнения резания на этом же станке без какого-либо риска повреждения оправки. Поскольку нож прорезает только материал, он значительно меньше изнашивается, и потребление энергии снижено.

Краткое описание изобретения

В настоящем изобретении предложен способ изготовления покрасочных валиков путем наматывания текстильного материала по спирали на пластмассовую трубу.

В соответствии с изобретением элементы трубы, каждый из которых имеет длину, соответствующую покрасочному валику, надвигают на вращающуюся оправку. Элементы трубы сжимают вместе с обеспечением их захвата друг другом и возможности вращения вместе с оправкой. Оправку вращают одновременно с наматыванием материала на элементы трубы и его закреплением на них, после чего материал разрезают в местах соединения элементов трубы.

Предпочтительно на концах элементов трубы выполняют зубцы для механического соединения между этими элементами и с оправкой.

Изобретение также относится к устройству для осуществления указанного способа, а также к элементу трубы, предназначенному для изготовления покрасочных валиков.

Изобретение подробно описано в прилагаемой формуле изобретения.

Краткое описание чертежей

Пример варианта выполнения изобретения описан ниже со ссылками на прилагаемые чертежи, на которых:

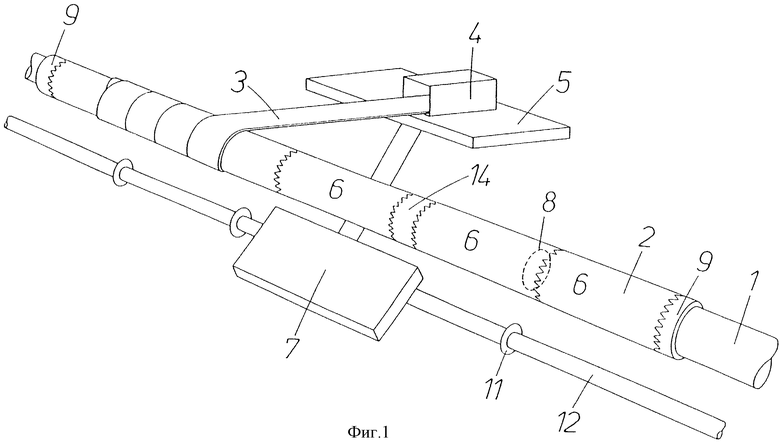

фиг.1 схематично изображает вид в аксонометрии одного варианта выполнения предлагаемого устройства для изготовления покрасочных валиков путем наматывания ленты текстильного материала на пластмассовую трубу,

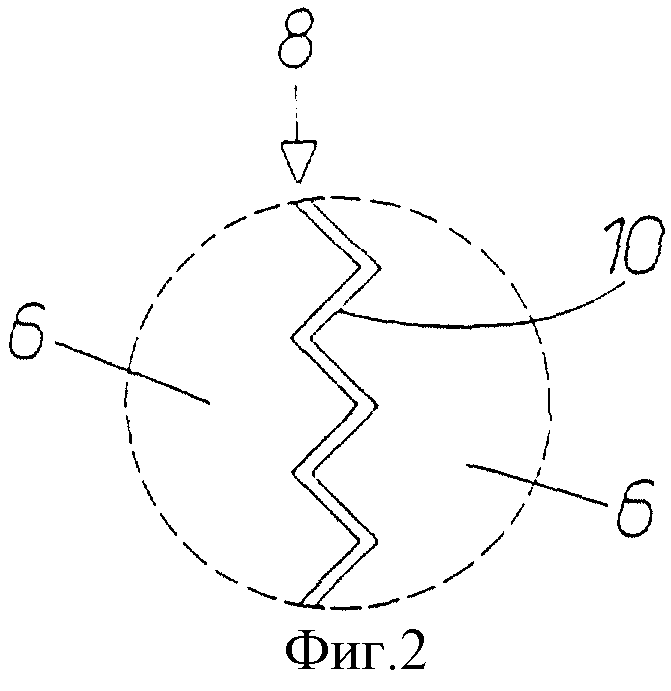

фиг.2 изображает часть соединения между двумя элементами трубы,

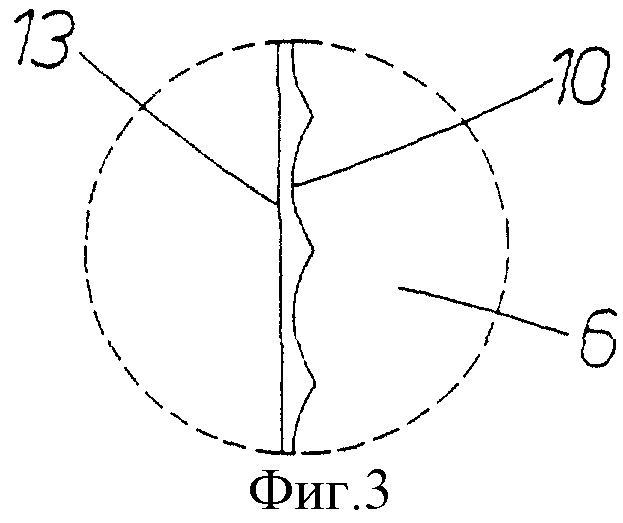

фиг. 3 изображает часть оплавленного элемента трубы с вставленной торцевой заглушкой и

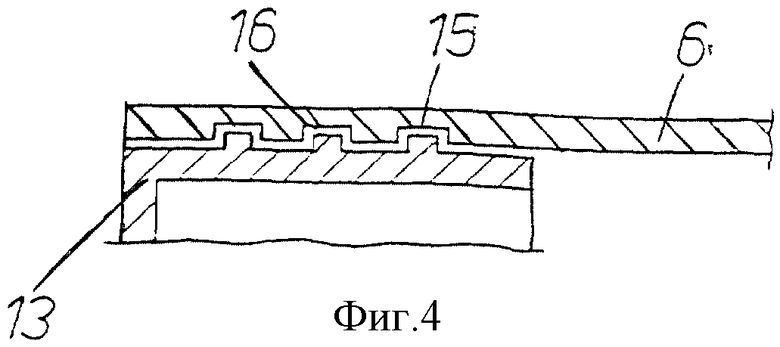

фиг.4 изображает поперечный разрез элемента трубы и торцевой заглушки.

Подробное описание предпочтительных вариантов выполнения

Как показано на фиг.1, устройство содержит вращающуюся оправку 1 с надетой на нее пластмассовой трубой 2, на которую по спирали должна быть намотана лента 3 текстильного материала. Лента 3 материала или ткани на своей стороне, противоположной трубе 2, имеет поверхность, пригодную для нанесения краски. Ленту 3 подают через направляющий элемент 4, расположенный под наклоном по отношению к оправке 1. Элемент 4 распложен на ползуне 5, выполненном с возможностью перемещения в направлении, параллельном оправке 1, посредством приводных цепей, шарикового ходового винта или аналогичного приспособления (не показано).

Расположенный на ползуне 5 элемент 4 выполнен с возможностью регулирования в зависимости от ширины и толщины ленты 3 и его натягивающего усилия. Элемент 4 так установлен на оси на ползуне 5 с возможностью поворота и стопорения, что при необходимости обеспечивается возможность регулирования его углового положения по отношению к оправке 1.

Нагревательное приспособление 7, установленное на ползуне 5 посредством промежуточного кронштейна, является известным приспособлением. Узкая выходная щель на приспособлении 7 проходит параллельно оправке 1 и расположенной на ней пластмассовой трубе. В предпочтительном варианте выполнения нагревательное приспособление выполнено в виде паяльной лампы, работающей на сжиженном нефтяном газе, но для нагрева поверхности пластмассовой трубы, разумеется, могут применяться и другие соответствующие нагревательные приспособления. Нагревание могут также выполнять путем нанесения разогретой пластмассовой мастики, как описано в заявке на патент Германии DE-A1-4007240. Изобретение допускает применение обычного клея, но предпочтительным является исключение в допустимых пределах сложных устройств для нанесения клея для закрепления ленты материала на трубе.

При работе устройства тепло, создаваемое приспособлением 7, воздействует на трубу 2 в зоне, на которую незамедлительно должна быть намотана лента 3, с обеспечением расплавления поверхности трубы 2 в этой зоне для сплавления материала пластмассовой трубы с материалом намотанной ленты 3.

Таким образом, предлагаемое устройство обеспечивает возможность полного сплавления вместе материала ленты 3 и материала трубы 2. Это достигается благодаря подводу тепла к зоне пластмассовой трубы, которая незамедлительно должна быть обмотана текстильным материалом, что приводит к сплавлению одного материала с другим. Путем такого сплавления материала ленты 3 и материала трубы 2 получают длинный вал в виде одной детали, которая представляет собой объект, удерживаемый в виде единого целого лентой материала.

В части, описанной выше, устройство является известным. Однако, в отличие от известного способа труба 2 разделена на элементы 6 трубы, которые удерживаются на оправке 1 между двумя торцевыми элементами 9, которые сжимают элементы трубы друг с другом.

Кроме того, предпочтительно, чтобы элементы трубы имели на своих осевых концах зубцы 10, которые хорошо видны на фиг.2. При приложении усилия сжатия между элементами 9 зубцы элементов трубы вдавливаются друг в друга с образованием невращающегося соединения 8, препятствующего вращению элементов 6 друг относительно друга. Элементы 9 также имеют соответствующие зубцы, и при вращении оправки все элементы трубы вращаются в виде единого целого, распложенного между этими элементами 9. Зубцы, кроме зигзагообразной формы, могут также иметь другую форму, например прямоугольную или ей подобную, а при приложении достаточно большого усилия к элементам 9 зубцы могут отсутствовать.

Зажим элементов 6 между элементами 9 предотвращает или уменьшает продольное удлинение пластмассовой трубы при нагревании. При наматывании материала на горячую трубу в покрасочном валике могут возникнуть растягивающие напряжения, если при остывании обмотанного валика происходит усадка элемента трубы относительно материала. Надежный зажим пластмассовой трубы обеспечивает также возможность применения более тонкой трубы, чем в случае закрепления пластмассовой трубы только за один конец.

Для отделения элементов трубы друг от друга применяют режущее приспособление, как правило, содержащее режущие ролики 11, которые посредством дистанцирующих элементов расположены с соответствующим шагом вдоль вращающегося вала 12. Вал 12 расположен параллельно оправке 1 и после обмотки всей трубы 2 материалом может быть придвинут к оправке 1 для резки материала у каждого соединения 8.

Элементы 6 после разрезания между ними материала снимают с оправки известным выталкивающим узлом, не показанным на чертежах. При нагревании трубы 2 также происходит частичное расплавление зубцов 10 на элементах трубы, вызывая их легкое прилипание друг к другу. Однако это прилипание настолько слабое, что при снятии элементов 6 со станка оно нарушается.

Иногда желательно, чтобы материал было шире валика, то есть чтобы он несколько выступал за осевые концы валика для образования загиба материала на торцы элемента трубы и его закрепления торцевыми заглушками известным образом. Для достижения этого между элементами 6 размещают дистанцирующие элементы 14, которые могут быть выполнены, например, из покрытого тефлоном металла, что предотвращает прилипание к ним материала 3. Для того чтобы материал 3 имел требуемую ширину, его разрезают на элементах 14. Элементы 14 удаляют вместе с элементами трубы, но собирают для повторного использования в процессе изготовления валиков.

Одно из преимуществ настоящего изобретения заключается в том, что устройство может быть выполнено в виде вращающейся конструкции (не показана). Вращающийся механизм содержит несколько оправок, каждая из которых одновременно используется для какого-либо этапа производственного процесса. Эти этапы в надлежащем порядке включают надевание элементов трубы, наматывание материала, закатывание, стрижку материала для получения ровного ворса, разрезание материала и снятие валиков с трубы. Сжатие вместе элементов трубы обеспечивает возможность использования вращения оправки на этапах, на которых оно необходимо.

Для завершения изготовления готового к применению покрасочного валика элементу 6 с прикрепленным материалом необходимы еще только две торцевые заглушки 13 для насаживания валика на вращающийся вал и крепления ручки.

Для исключения каких-либо оставшихся острых кромок на зубцах 10 эти зубцы перед установкой заглушек 13 в элементы 6 оплавляют примерно на 50% путем дополнительного нагревания. Частичный вид элемента 6 с вставленной заглушкой 13 показан на фиг.3, где видно, что то, что осталось от зубцов 10, не выходит за торцевую заглушку, а находится приблизительно вровень с ней. Для получения совершенно гладкой кромки возможно также полное обрезание зубцов 10.

Для обеспечения простого способа получения зубцов элементы трубы предпочтительно выполняют литьем под давлением. При литье под давлением могут быть также выполнены внутренние канавки 15, показанные на фиг.4. Канавки 15 предназначены для усиления крепления заглушек 13, снабженных буртиками 16 для взаимодействия с канавками 15. Глубина канавок 15, составляющая примерно 0,1 мм, является достаточной для достижения желаемого эффекта.

Изобретение относится к области изготовления покрасочных валиков путем наматывания текстильного материала по спирали на пластмассовую трубу. В способе элементы трубы, длина которых соответствует длине покрасочного валика, надевают на вращающуюся оправку. Элементы трубы сжимают вместе с обеспечением их вхождения в зацепление друг с другом и возможности вращения вместе с оправкой. Оправку вращают одновременно с наматыванием материала на элементы трубы и закреплением его на них. Разрезают материал в местах соединения элементов трубы. Устройство содержит вращающуюся оправку, средства направления ленты материала к оправке, средства наматывания материала на оправку, средства закрепления материала на оправке и разрезания намотанного материала в местах соединения элементов трубы. Изобретение предусматривает элемент трубы, выполненный длиной, соответствующей длине покрасочного валика, и с возможностью сжатия вместе с другими элементами трубы с обеспечением вхождения их в зацепление друг с другом посредством выполненных на своих осевых кромках зубцов. Элемент имеет возможность вращения вместе с оправкой для наматывания материала на элементы трубы и закрепления материала, а также разрезания материала в местах соединения элементов трубы. Изобретение позволяет выполнять операцию резания на том же станке, на котором наматывают материал без риска повреждения оправки. 3 с. и 10 з.п.ф-лы, 4 ил.

| DE 3544640 A1, 17.07.1986 | |||

| DE 4007240 A1, 18.10.1990 | |||

| Механизм компенсации уточной нити для бесчелночного ткацкого станка | 1976 |

|

SU589305A1 |

| US 5206968 А, 04.05.1993 | |||

| Способ изготовления окрасочного валика малярного инструмента | 1982 |

|

SU1065459A1 |

Авторы

Даты

2002-07-20—Публикация

1997-10-15—Подача