ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к средствам для изготовления цилиндрических элементов, в частности к способу и системе для изготовления обечайки.

УРОВЕНЬ ТЕХНИКИ

В настоящее время в уровне техники известны различные способы и системы для изготовления обечайки из различных материалов.

Один из иллюстративных примеров способа и системы для изготовления обечайки описан в патенте РФ №209510 (далее RU 209510), опубликованном 16 марта 2022 года). В частности, в патенте RU 209510 раскрыт способ изготовления обечайки, согласно которому: (i) помещают предварительно обработанный полимерный лист в автоматизированный станок с ЧПУ «Wegener SM 440» для соединения сваркой стыков этого полимерного листа с получением цилиндрической детали из полимерного материала; (ii) помещают полученную цилиндрическую деталь в намоточный станок «СГН-600/2400» для осуществления обмотки указанной цилиндрической детали пропитанным смолой стекловолокном, выполняющим функцию внутреннего слоя пропитанного смолой стекловолокна; (iii) по всему периметру на указанную цилиндрическую деталь с намотанным на нее пропитанным смолой стекловолокном натягивают металлическую армирующую сетку с обеспечением ее скрепления с указанным пропитанным смолой стекловолокном с помощью крепежных средств; и (iv) поверх указанной металлической армирующей сетки наносят пропитанное смолой стекловолокно, выполняющее функцию внешнего слоя пропитанного смолой стекловолокна, с использованием намоточного станка «СГН-600/2400».

Один из недостатков известного способа или известной системы для изготовления обечайки заключается в том, что они требуют перемещения используемой для изготовления обечайки детали одной технологической операции к другой технологической операции с обеспечением ее надлежащего позиционирования на каждой такой технологической операции по отношению к рабочему органу функционального устройства, обеспечивающего возможность осуществления указанной технологической операции.

Следовательно, основная техническая проблема, решаемая настоящим изобретением, состоит в создании способа и системы для изготовления обечайки, в которых по меньшей мере частично устранен обозначенный выше недостаток известных способа и системы для изготовления обечайки, заключающийся в необходимости точного позиционирования используемой для изготовления обечайки детали на каждой технологической операции по отношению к рабочего органу функционального устройства, обеспечивающего возможность осуществления указанной технологической операции.

Дополнительная техническая проблема, решаемая настоящим изобретением, состоит в расширении арсенала средств для изготовления обечаек.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании способа и системы для изготовления обечайки, решающих по меньшей мере обозначенную выше техническую проблему.

Еще одна задача настоящего изобретения состоит в создании альтернативных способа и системы для изготовления обечайки по отношению к известным в уровне техники способам и системам для изготовления обечаек.

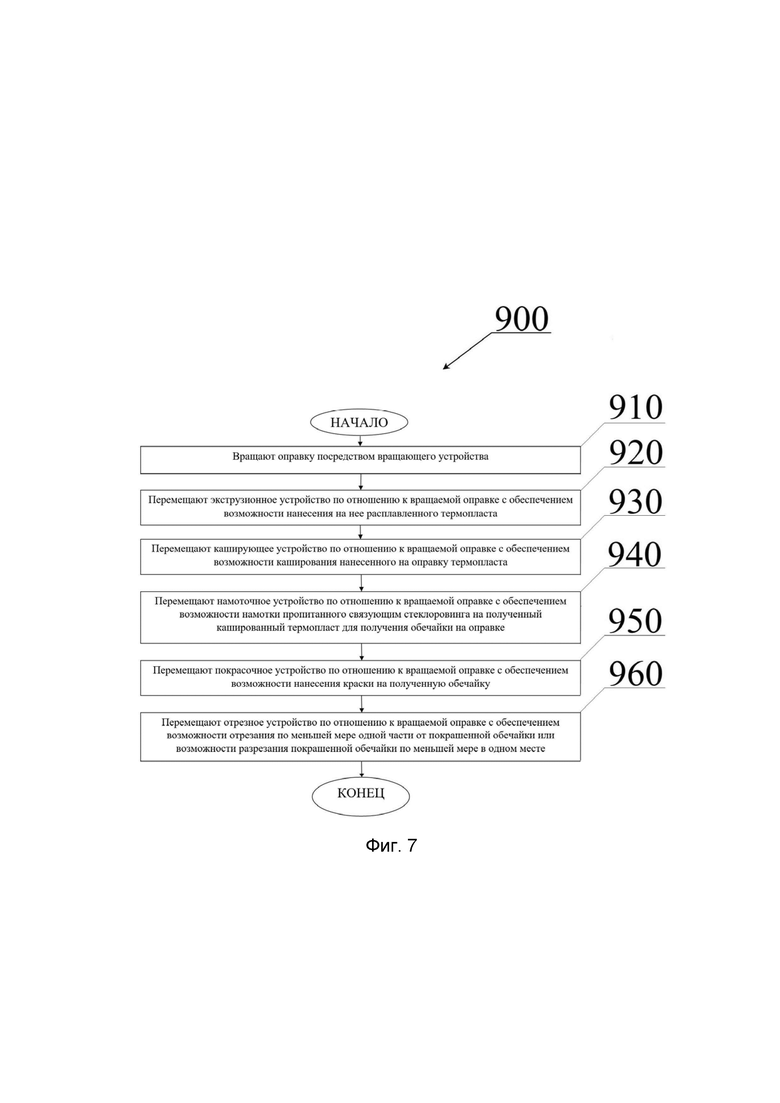

Каждая из поставленных задач решена в первом аспекте настоящего изобретения благодаря тому, что предложенный способ изготовления обечайки включает этапы, согласно которым: (i) вращают оправку посредством вращающего устройства; (ii) перемещают экструзионное устройство по отношению к вращаемой оправке с обеспечением возможности нанесения на нее расплавленного термопласта; (iii) перемещают кашировальное устройство по отношению к вращаемой оправке с обеспечением возможности каширования указанного нанесенного термопласта; и (iv) перемещают намоточное устройство по отношению к вращаемой оправке с обеспечением возможности намотки стеклоровинга на указанный каптированный термопласт для получения обечайки на указанной оправке.

Каждая из поставленных задач решена во втором аспекте настоящего изобретения благодаря тому, что предложенная система для изготовления обечайки содержит: (i) вращающее устройство, выполненное с возможностью соединения с оправкой с обеспечением возможности ее вращения; (ii) экструзионное устройство, выполненное с возможностью перемещения по отношению к указанной вращаемой оправке с обеспечением возможности нанесения на нее расплавленного термопласта; (iii) кашировальное устройство, выполненное с возможностью перемещения по отношению к указанной вращаемой оправке с обеспечением возможности каширования указанного нанесенного термопласта; и (iv) намоточное устройство, выполненное с возможностью перемещения по отношению к указанной вращаемой оправке с обеспечением возможности намотки стеклоровинга на указанный каптированный термопласт для получения обечайки на указанной оправке.

Способ изготовления обечайки согласно первому аспекту настоящего изобретения и система для изготовления обечайки согласно второму аспекту настоящего изобретения обеспечивают каждый технический результат, заключающийся в повышении качества изготовления обечайки. В частности, повышенное качество изготовления обечайки обусловлено перемещением экструзионного устройства, кашировального устройства и намоточного устройства по отношению к оправке, вращаемой посредством вращающего устройства, что обеспечивает соответственно равномерное нанесение расплавленного термопласта на оправку, равномерное каширование нанесенного на оправку термопласта и равномерную намотку стеклоровинга на сформированный на оправке каптированный термопласт.

Способ изготовления обечайки согласно первому аспекту настоящего изобретения и система для изготовления обечайки согласно второму аспекту настоящего изобретения обеспечивают каждый дополнительный технический результат, заключающийся в обеспечении возможности изготовления обечайки.

Способ изготовления обечайки согласно первому аспекту настоящего изобретения и система для изготовления обечайки согласно второму аспекту настоящего изобретения обеспечивают каждый дополнительный технический результат, заключающийся в повышении прочности обечайки. В частности, повышенная прочность обечайки обусловлена тем, что в состав изготовленной обечайки входит термопласт, внутренняя поверхность которого является инертной практически по отношению к любой жидкости (в том числе к маслу, щелочи, пресной воде, соленой воде, кислоте и т.д.), минимизируя тем самым вероятность разрушения материала обечайки при его взаимодействии с указанной жидкостью, и стеклопластик, который придает указанной обечайке повышенную прочность. Кроме того, повышенная прочность изготавливаемой обечайки обеспечивает увеличение срока эксплуатации или срока службы такой обечайки.

Вышеуказанные технические преимущества заявленной группы изобретений не является ограничивающими. Дополнительные преимущества заявленной группы изобретений и отдельных изобретений в указанной группе, в том числе их частных вариантов реализации, будут ясны специалисту из приведенного ниже подробного описания настоящего изобретения и прилагаемых чертежей, поясняющих сущность настоящего изобретения. В частности, в зависимости от конкретного варианта реализации настоящего изобретения оно может обеспечивать ускорение процесса изготовления обечайки, упрощение процесса изготовления обечайки, улучшение технических характеристик или параметров изготавливаемой обечайки, повышение универсальности изготавливаемой обечайки, повышение надежности изготавливаемой обечайки и т.п..

Согласно одному из вариантов реализации настоящего изобретения, расплавленный термопласт в предложенном способе могут наносить на оправку с использованием прижимного приспособления. Нанесение расплавленного термопласта на оправку с использованием прижимного приспособления также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет получения равномерно нанесенного слоя термопласта на оправке без образования впадин и/или возвышений.

Согласно другому варианту реализации настоящего изобретения, каширование в предложенном способе может включать нанесение адгезионного слоя на основе тканого или нетканого материала на указанный нанесенный на оправку термопласт.

Согласно еще одному варианту реализации настоящего изобретения, наносимый текстильный материал в предложенном способе могут предварительно натягивать с использованием натяжного приспособления. Натяжение текстильного материала, наносимого на нанесенный на оправку термопласт, с использованием натяжного приспособления также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет получения равномерно нанесенного слоя текстильного материала на ранее нанесенном на оправку слое термопласта.

Согласно иному варианту реализации настоящего изобретения, в предложенном способе могут дополнительно контролировать степень натяжения текстильного материала, наносимого на нанесенный на оправку термопласт, с использованием датчика натяжения. Контроль степени натяжения текстильного материала, наносимого на нанесенный на оправку термопласт, с использованием датчика натяжения также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет получения равномерно нанесенного слоя текстильного материала на ранее нанесенном на оправку слое термопласта.

Согласно некоторому варианту реализации настоящего изобретения, в предложенном способе перед нанесением текстильного материала нанесенный на оправку термопласт могут дополнительно нагревать до заданной температуры с использованием нагревателя. Нагрев нанесенного на оправку термопласта перед нанесением на него текстильного материала также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет более равномерного и более плотного приклеивания указанного текстильного материала к указанному нанесенному на оправку термопласту.

Согласно некоторому другому варианту реализации настоящего изобретения, в предложенном способе перед осуществлением намотки стеклоровинга на кашированный термопласт указанный стеклоровинг могут дополнительно пропитывать предварительно нагретой смолой. Пропитка стеклоровинга предварительно нагретой смолой также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет более равномерного и более плотного приклеивания указанного стеклоровинга к текстильному материалу, нанесенному на слой термопласта оправки.

Согласно некоторому иному варианту реализации настоящего изобретения, в предложенном способе перед осуществлением намотки стеклоровинга на кашированный термопласт оправки могут дополнительно наносить предварительно нагретую смолу. Нанесение предварительно нагретой смолы на кашированный термопласт оправки перед осуществлением намотки стеклоровинга на указанный кашированный термопласт оправки также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет более равномерного и более плотного приклеивания указанного стеклоровинга к текстильному материалу, нанесенному на слой термопласта оправки.

Согласно иным вариантам реализации настоящего изобретения, в предложенном способе предварительно нагретую смолу могут наносить путем распыления на кашированный термопласт оправки с использованием распыляющего приспособления. Нанесение предварительно нагретой смолы на кашированный термопласт оправки с использованием распыляющего приспособления также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет более равномерного покрытия кашированного термопласта смолой, выполняющей функцию связующего, и, следовательно, более равномерного и более плотного приклеивания стеклоровинга к текстильному материалу, нанесенному на слой термопласта оправки.

Согласно некоторым иным вариантам реализации настоящего изобретения, в предложенном способе экструзионное устройство, кашировальное устройство и намоточное устройство могут перемещать по одному и тому же пути перемещения или по одной и той же направляющей под управлением управляющего устройства. Перемещение экструзионного устройства, кашировального устройства и намоточного устройства по одному и тому же пути перемещения или по одной и той же направляющей под управлением управляющего устройства также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет соответственно более равномерного нанесения расплавленного термопласта на оправку, более равномерного каширования нанесенного на оправку термопласта и более равномерной намотки стеклоровинга на сформированный на оправке кашированный термопласт.

Согласно некоторым другим вариантам реализации настоящего изобретения, в предложенном способе могут дополнительно перемещать покрасочное устройство по отношению к вращаемой оправке с обеспечением возможности нанесения краски на полученную обечайку. Перемещение покрасочного устройства по отношению к вращаемой оправке с обеспечением возможности нанесения краски на полученную обечайку также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет того, что краска обеспечивает дополнительную защиту кашированного термопласта с нанесенным на него стеклоровингом от воздействия на него внешней среды. Кроме того, перемещение покрасочного устройства по отношению к вращаемой оправке с обеспечением возможности нанесения краски на полученную обечайку также вносит свой вклад в сформулированный выше дополнительный технический результат, заключающийся в повышении прочности обечайки, в частности за счет предотвращения воздействия внешней среды на материал обечайки и, следовательно, предотвращения его разрушения.

Согласно различным вариантам реализации настоящего изобретения, в предложенном способе могут дополнительно перемещать отрезное устройство по отношению к вращаемой оправке с обеспечением возможности отрезания по меньшей мере одной части от полученной обечайки или возможности разрезания полученной обечайки по меньшей мере в одном месте. Перемещение отрезного устройства по отношению к вращаемой оправке с обеспечением возможности отрезания по меньшей мере одной части от полученной обечайки или возможности разрезания полученной обечайки по меньшей мере в одном месте также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет возможности отрезания деформированных, поврежденных и/или некачественно изготовленных частей обечайки.

Согласно различным другим вариантам реализации настоящего изобретения, в предложенном способе покрасочное устройство и отрезное устройство могут перемещать по одному и тому же пути перемещения или по одной и той же направляющей под управлением управляющего устройства. Перемещение покрасочного устройства и отрезного устройства по одному и тому же пути перемещения или по одной и той же направляющей под управлением управляющего устройства также вносит свой вклад в сформулированный выше технический результат, заключающийся в повышении качества изготовления обечайки, в частности за счет соответственно более равномерного нанесения краски на оправку и более точного разрезания указанной покрашенной оправки.

В одном из вариантов реализации настоящего изобретения предложенная система может дополнительно содержать покрасочное устройство, выполненное с возможностью перемещения по отношению к вращаемой оправке с обеспечением возможности нанесения краски на полученную обечайку.

В другом варианте реализации настоящего изобретения предложенная система может дополнительно содержать отрезное устройство, выполненное с возможностью перемещения по отношению к вращаемой оправке с обеспечением возможности отрезания по меньшей мере одной части от полученной обечайки или возможности разрезания полученной обечайки по меньшей мере в одном месте.

Еще в одном варианте реализации настоящего изобретения экструзионное устройство, кашировальное устройство и намоточное устройство в предложенной системе могут быть установлены на одной и той же направляющей с возможностью последовательного перемещения по ней под управлением управляющего устройства.

В ином варианте реализации настоящего изобретения покрасочное устройство и отрезное устройство в предложенной системе могут быть установлены на одной и той же направляющей с возможностью последовательного перемещения по ней под управлением управляющего устройства.

В некотором варианте реализации настоящего изобретения экструзионное устройство в предложенной системе может быть дополнительно снабжено прижимным приспособлением, выполненным с возможностью прижатия расплавленного термопласта к оправке.

В некотором другом варианте реализации настоящего изобретения предложенная система может дополнительно содержать прижимное приспособление, выполненное с возможностью прижатия расплавленного термопласта к оправке.

В некотором ином варианте реализации настоящего изобретения экструзионное устройство в предложенной системе может быть выполнено с возможностью нанесения текстильного материала на нанесенный на оправку термопласт при осуществлении каширования.

В различных вариантах реализации настоящего изобретения экструзионное устройство в предложенной системе может быть дополнительно снабжено натяжным приспособлением, выполненным с возможностью натяжения текстильного материала при его нанесении на нанесенный на оправку термопласт.

В различных иных вариантах реализации настоящего изобретения экструзионное устройство в предложенной системе может быть дополнительно снабжено датчиком натяжения, выполненным с возможностью контроля степени натяжения наносимого текстильного материала.

В различных других вариантах реализации настоящего изобретения предложенная система может дополнительно содержать натяжное приспособление, выполненное с возможностью натягивания текстильного материала при его нанесении на нанесенный на оправку термопласт.

В некоторых вариантах реализации настоящего изобретения предложенная система может дополнительно содержать датчик натяжения, выполненный с возможностью контроля степени натяжения наносимого текстильного материала.

В некоторых иных вариантах реализации настоящего изобретения экструзионное устройство в предложенной системе может быть дополнительно снабжено нагревателем, выполненным с возможностью нагревания нанесенного на оправку термопласта до заданной температуры при нанесении текстильного материала на указанный нанесенный на оправку термопласт.

В некоторых других вариантах реализации настоящего изобретения предложенная система может дополнительно содержать нагреватель, выполненный с возможностью нагревания нанесенного на оправку термопласта до заданной температуры при нанесении текстильного материала на указанный нанесенный на оправку термопласт.

В других вариантах реализации настоящего изобретения намоточное устройство в предложенной системе может дополнительно содержать пропитывающее приспособление, выполненное с возможностью пропитывания стеклоровинга предварительно нагретой смолой или возможностью нанесения предварительно нагретой смолы на стеклоровинг при осуществлении намотки указанного стеклоровинга на кашированный термопласт оправки.

В иных вариантах реализации настоящего изобретения предложенная система может дополнительно содержать пропитывающее приспособление, выполненное с возможностью пропитывания стеклоровинга предварительно нагретой смолой или возможностью нанесения предварительно нагретой смолы на стеклоровинг при осуществлении намотки указанного стеклоровинга на кашированный термопласт оправки.

Согласно одному из вариантов реализации настоящего изобретения, намоточное устройство в предложенной системе может дополнительно содержать распыляющее приспособление, выполненное с возможностью нанесения путем распыления предварительно нагретой смолы на кашированный термопласт оправки перед осуществлением намотки стеклоровинга на указанный кашированный термопласт оправки.

Согласно другому варианту реализации настоящего изобретения, предложенная система может дополнительно содержать распыляющее приспособление, выполненное с возможностью нанесения путем распыления предварительно нагретой смолы на кашированный термопласт оправки перед осуществлением намотки стеклоровинга на указанный кашированный термопласт оправки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые приведены для обеспечения лучшего понимания сущности настоящего изобретения, составляют часть настоящего документа и включены в него для иллюстрации нижеописанных вариантов реализации и аспектов настоящего изобретения. Прилагаемые чертежи в сочетании с приведенным ниже описанием служат для пояснения сущности настоящего изобретения, при этом на чертежах:

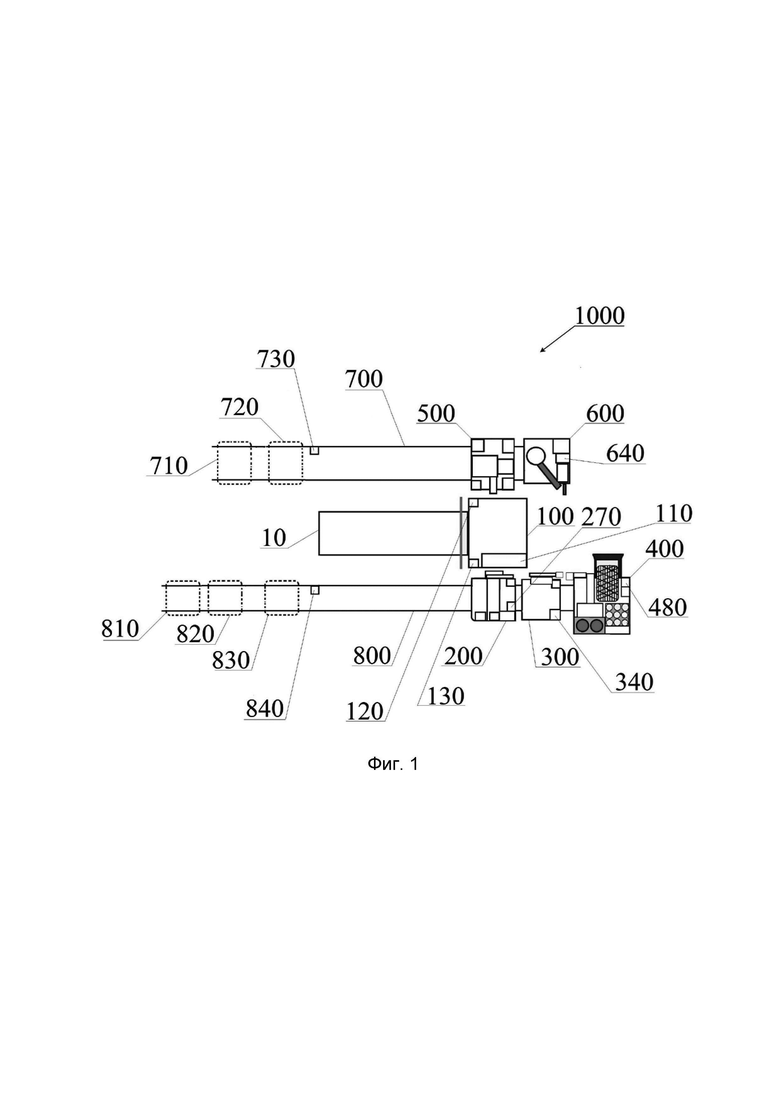

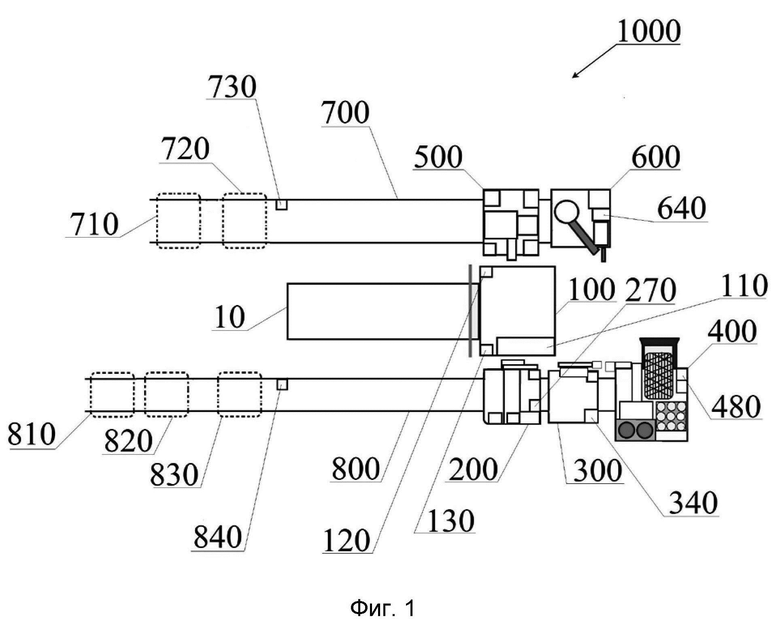

на фиг. 1 показана структурная схема системы для изготовления обечайки согласно настоящему изобретению;

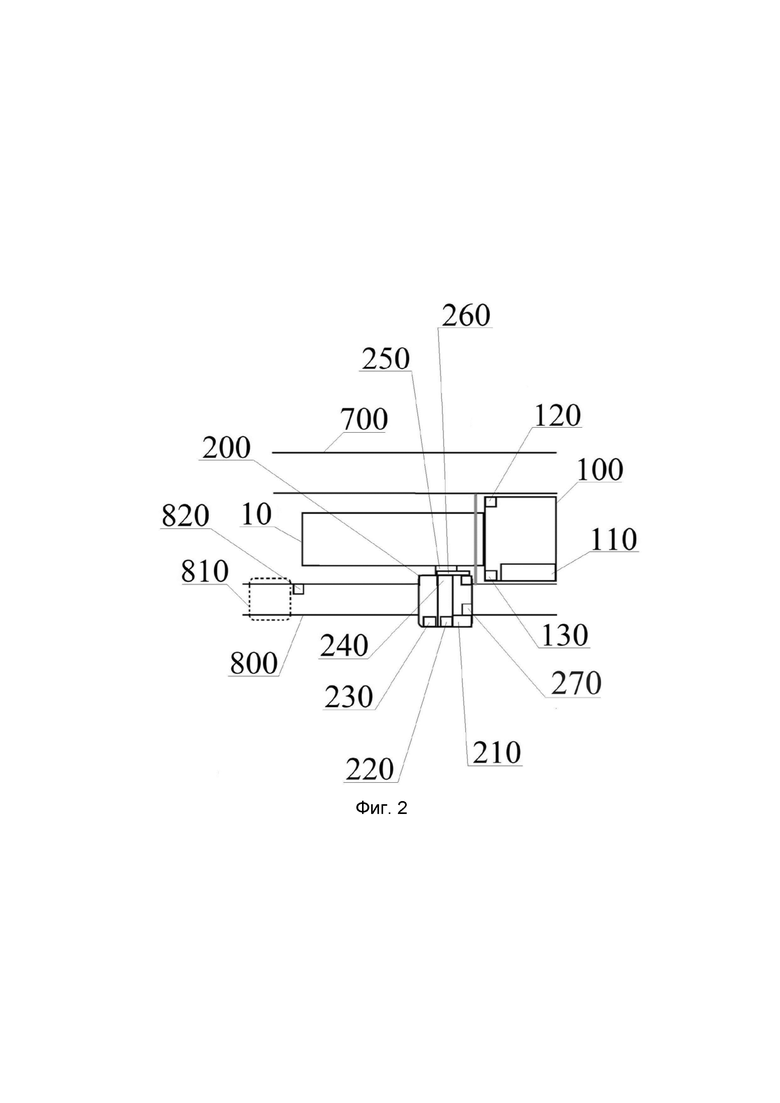

на фиг. 2 показана структурная схема экструзионного устройства в составе системы для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1;

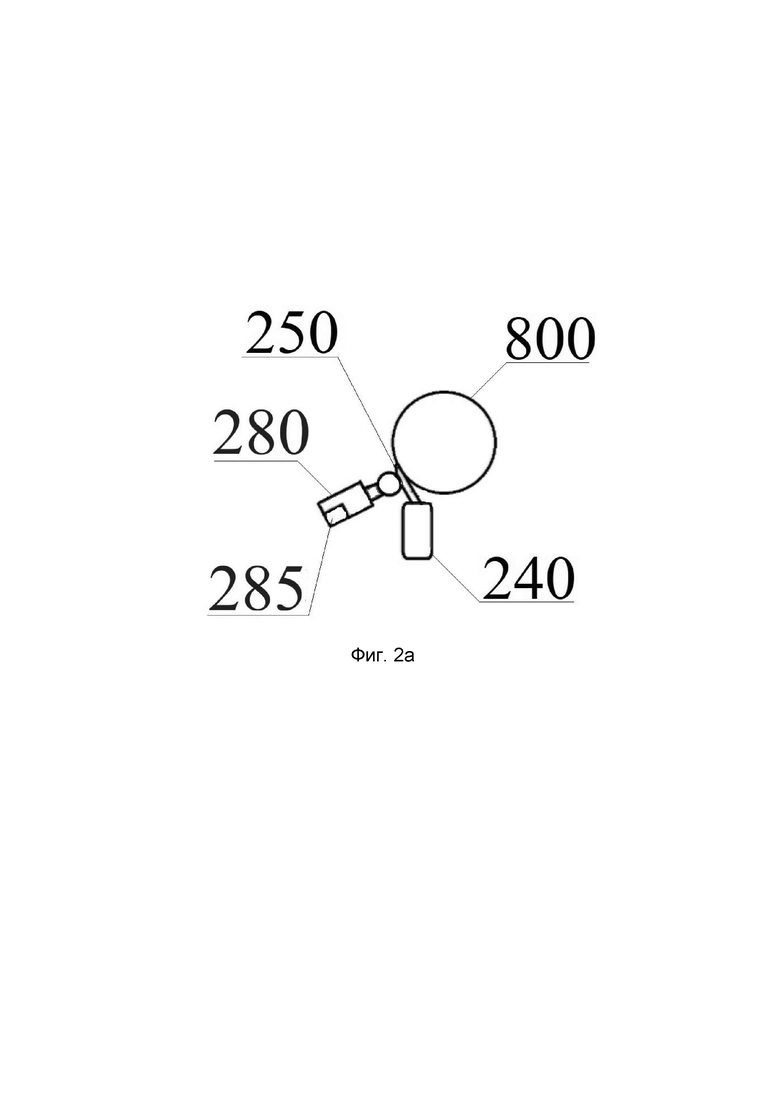

на фиг. 2а показан функциональный модуль для нанесения расплавленного термопласта на оправку, входящий в состав экструзионного устройства, показанного на фиг. 2;

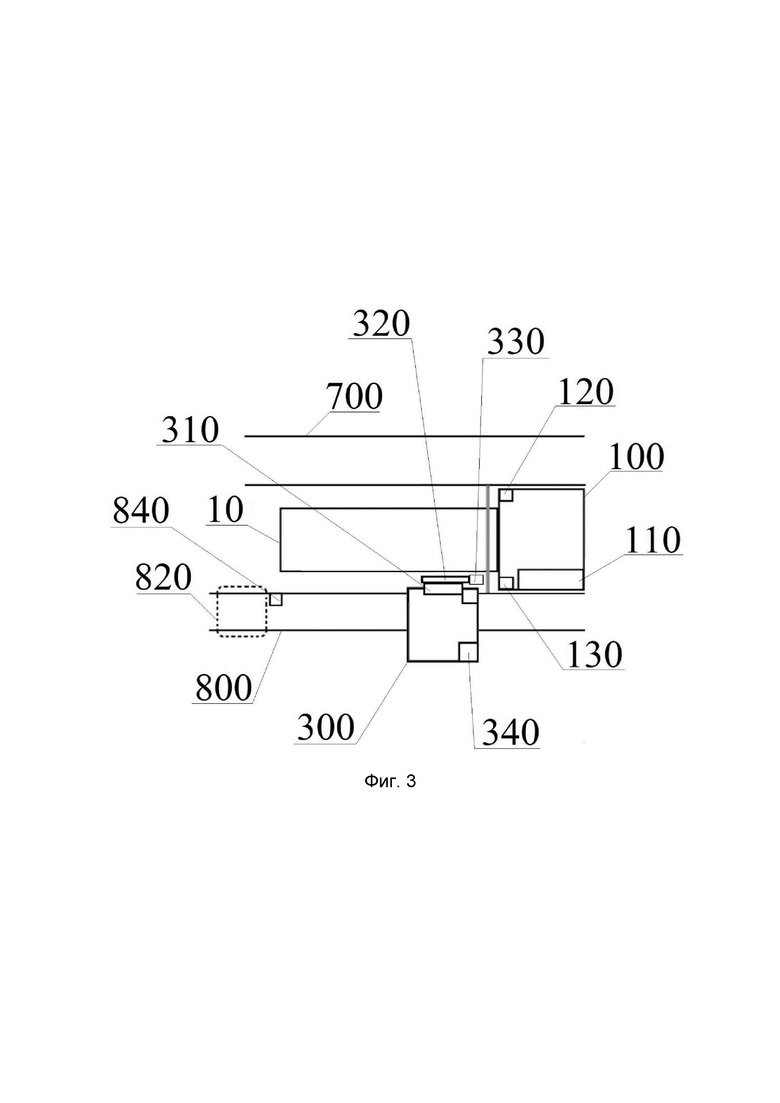

на фиг. 3 показана структурная схема кашировального устройства в составе системы для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1;

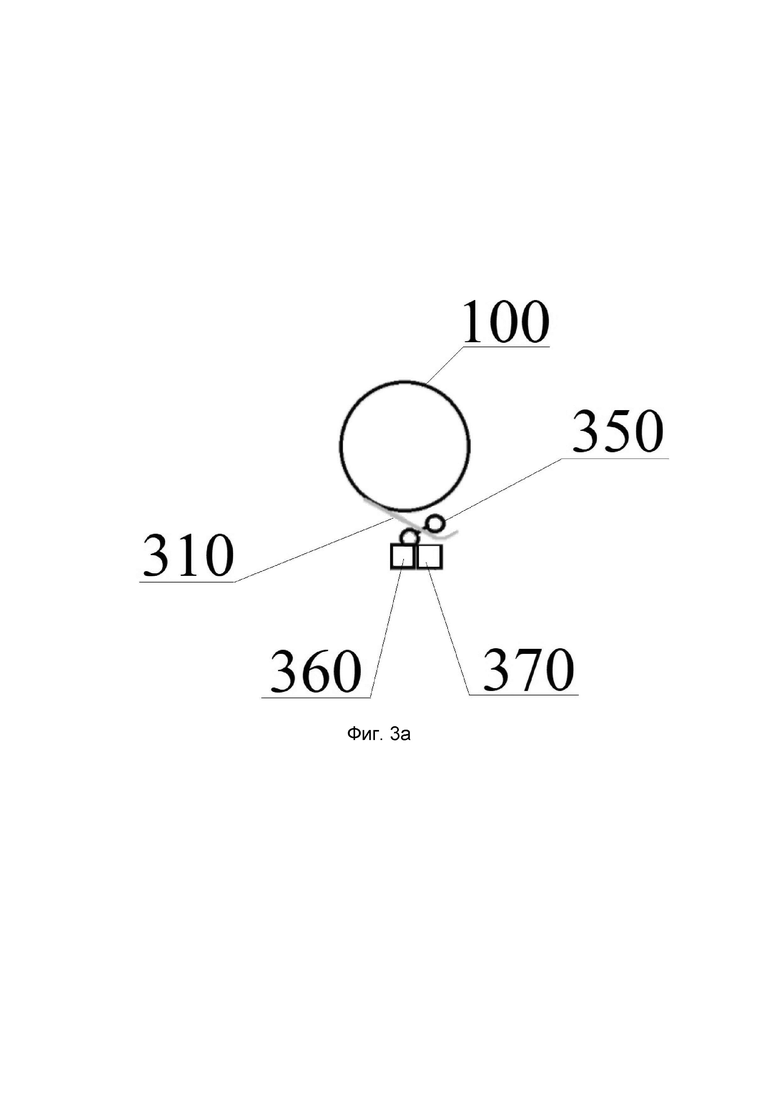

на фиг. 3а показан функциональный модуль для натяжения текстильного материала, входящий в состав кашировального устройства, показанного на фиг. 3;

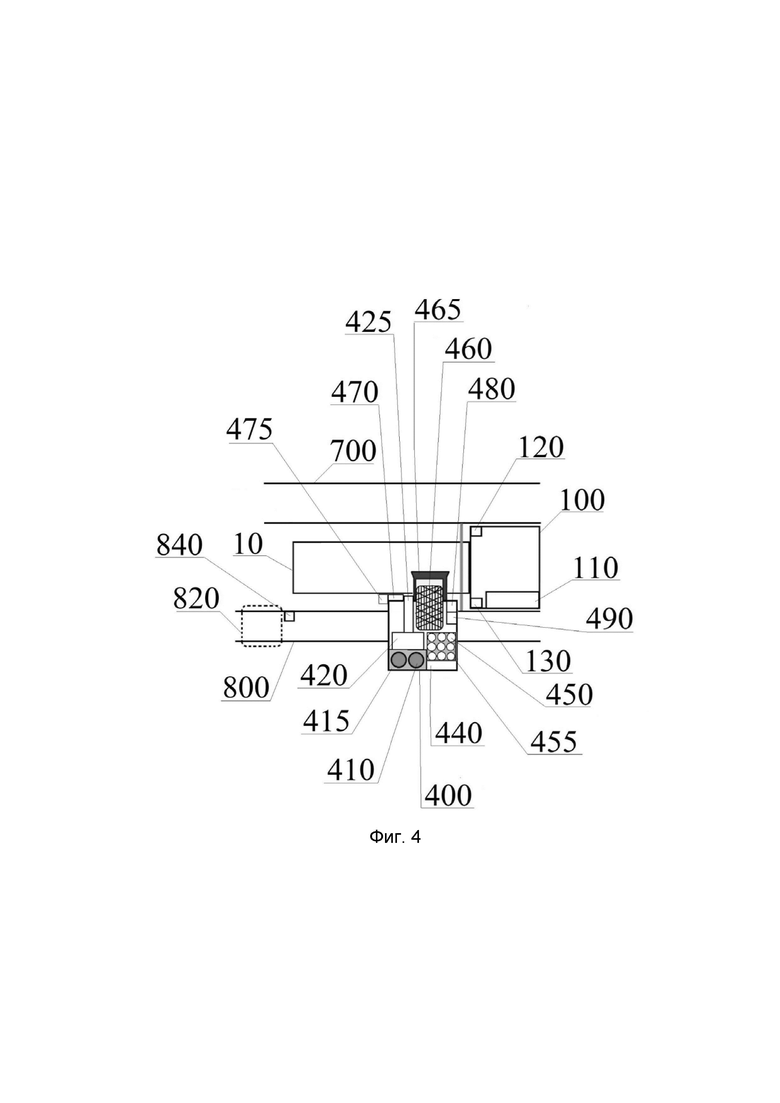

на фиг. 4 показана структурная схема намоточного устройства в составе системы для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1;

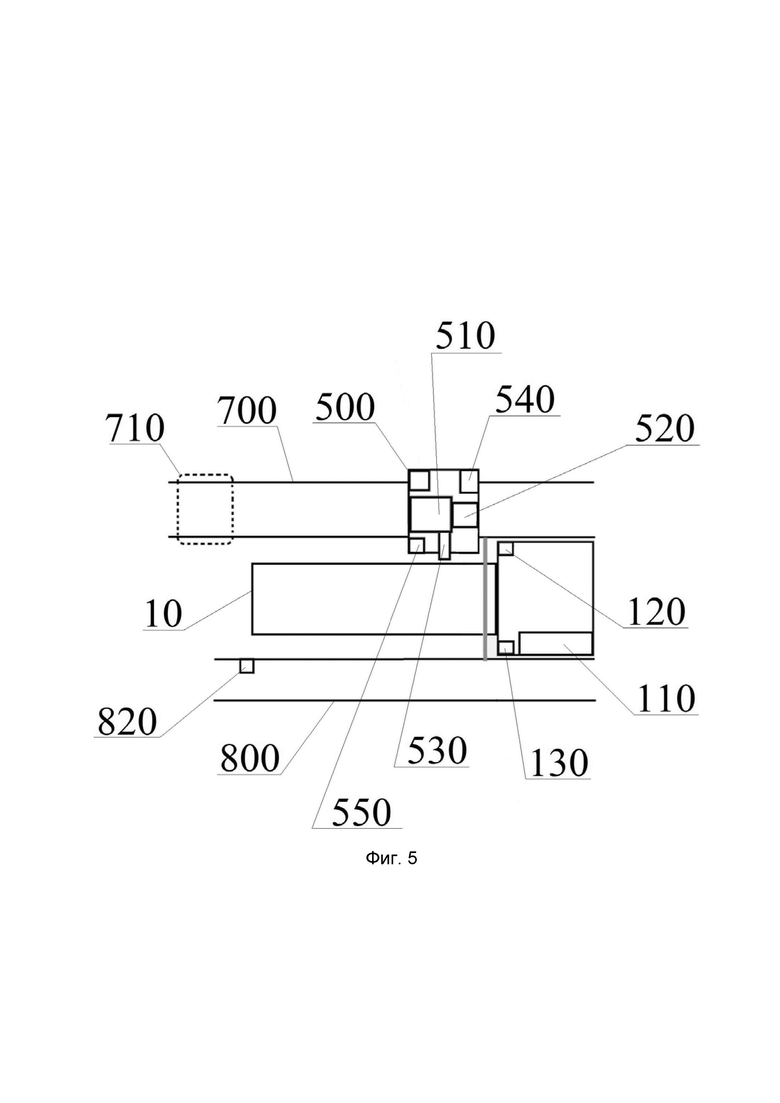

на фиг. 5 показана структурная схема покрасочного устройства в составе системы для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1;

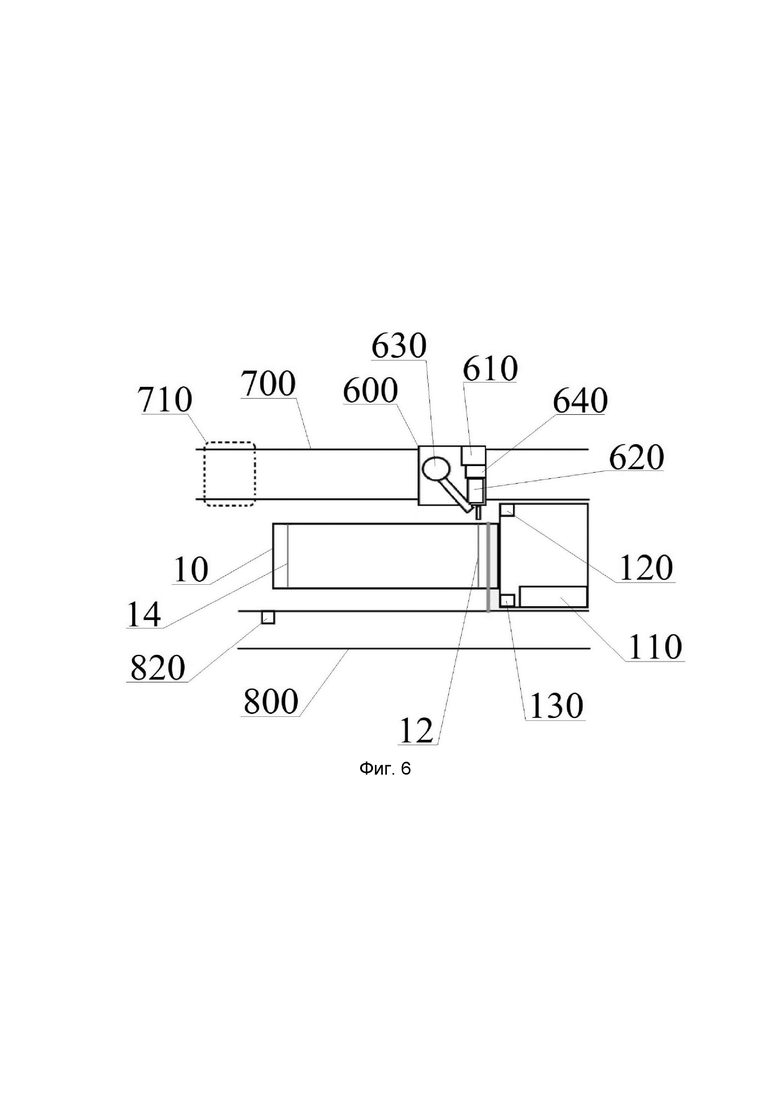

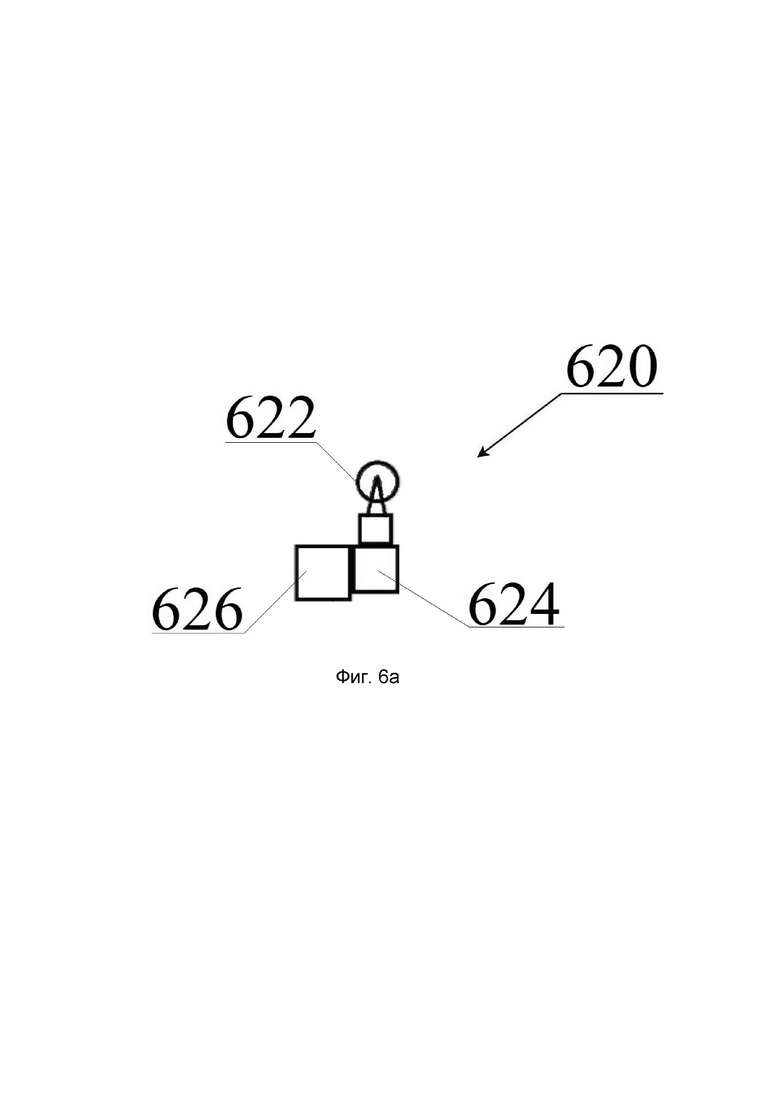

на фиг. 6 показана структурная схема отрезного устройства в составе системы для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1;

на фиг. 6а показан функциональный модуль для резки обечайки, входящий в состав отрезного устройства, показанного на фиг. 6;

на фиг. 7 показана блок-схема, иллюстрирующая основные операции способа изготовления обечайки согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже описаны некоторые примеры возможных вариантов реализации настоящего изобретения, при этом не следует считать, так что приведенное ниже описание определяет или ограничивает объем настоящего изобретения.

На фиг. 1 показан один из вариантов реализации системы 1000 согласно настоящему изобретению для изготовления обечайки, содержащей следующие основные функциональные устройства: (i) вращающее устройство 100, выполненное с возможностью скрепления или соединения с оправкой 10 с обеспечением возможности ее вращения с заданной скоростью вращения; (ii) экструзионное устройство 200, выполненное с возможностью перемещения по отношению к оправке 10, вращаемой посредством вращающего устройства 100, с обеспечением возможности нанесения расплавленного термопласта на указанную вращаемую оправку 10; (iii) кашировальное устройство 300, выполненное с возможностью перемещения по отношению к оправке 10, вращаемой посредством вращающего устройства 100, с обеспечением возможности каширования термопласта, нанесенного на оправку 10 посредством экструзионного устройства 200; и (iv) намоточное устройство 400, выполненное с возможностью перемещения по отношению к оправке 10, вращаемой посредством вращающего устройства 100, с обеспечением возможности намотки стеклоровинга на кашированный термопласт, полученный в результате каширования нанесенного на оправку термопласта с использованием кашировального устройства 300, для формирования или получения обечайки (не показана) на оправке 10. Таким образом, обечайка, полученная или сформированная на оправке 10 в результате работы по меньшей мере экструзионного устройства 200, кашировального устройства 300 и намоточного устройства 400, каждый из которых последовательно наматывает или наносит соответствующий функциональный слой на оправку 10, может быть снята с оправки 10 и использована любым целевым образом.

В одном из вариантов реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 могут быть установлены на одинаковом или равном расстоянии по отношению к обрабатываемой оправке 10, что способствует повышению качества изготовления обечайки, формируемой на оправке 10 в результате реализации указанными функциональными устройствами своих функциональных возможностей. В другом варианте реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 могут иметь совпадающие (т.е. одни и те же) место начала своего перемещения и место завершения своего перемещения по отношению к оправке 10, вращаемой с помощью вращающего устройства 100, что также способствует повышению качества изготовления обечайки, формируемой на оправке 10 в результате реализации указанными функциональными устройствами своих функциональных возможностей.

Следует отметить, что вращающее устройство 100 может также обеспечивать возможность изменения направления вращения оправки 10, скрепленной или соединенной с вращающим устройством 100.

Оправка 10 предпочтительно имеет форму полого цилиндра или открытого с торцов цилиндрического барабана. Кроме того, оправка 10 предпочтительно выполнена из металла, но в качестве альтернативы может быть выполнена из полимера или любого иного подходящего материала, известного в уровне техники. Следует также отметить, что оправка 10 может быть снабжена центральной осью, соединенной с возможностью вращения одним концом со стационарной опорой и соединенной другим (противоположным) концом с вращающим устройством 100 с обеспечением возможности вращения оправки 10 при приведении в действие вращающего устройства 100.

Кроме того, как показано на фиг. 1, система 1000 содержит следующие вспомогательные или дополнительные функциональные устройства: (v) покрасочное устройство 500, выполненное с возможностью перемещения по отношению к оправке 10, вращаемой посредством вращающего устройства 100, с обеспечением возможности нанесения краски на обечайку, полученную в результате работы намоточного устройства 400, и содержит отрезное устройство 600, выполненное с возможностью перемещения по отношению к оправке 10, вращаемой посредством вращающего устройства 100, с обеспечением возможности отрезания по меньшей мере одной части от покрашенной обечайки, полученной в результате работы покрасочного устройства 500, или возможности разрезания указанной полученной обечайки по меньшей мере в одном месте. В одном из вариантов реализации настоящего изобретения система 1000 может и не содержать покрасочное устройство 500 и отрезное устройство 600 или может содержать по меньшей мере одно из них.

Следует отметить, что каждое функциональное устройство системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 работает под управлением управляющего устройства (не показано), входящего в состав системы 1000.

Каждое функциональное устройство системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 содержит свой модуль управления или блок управления, соединенный с возможностью обмена данными с управляющим устройством системы 1000 и выполненный с возможностью приема управляющих инструкций от управляющего устройства системы 1000 с обеспечением возможности управления работой указанного функционального устройства (например, с обеспечением включения функционального устройства, выключения функционального устройства, изменения одной или более технических характеристик или рабочих параметров функционального устройства, включения/выключения одного или более функциональных модулей/блоков, входящих в состав функционального устройства, включения/выключения одного или более датчиков, входящих в состав функционального устройства, и т.п..) в ответ на указанные принятые управляющие инструкции. В частности, блок управления (не показан) для управления экструзионным устройством 200 может быть выполнен, например, в виде специальной управляющей микросхемы, управляющего микроконтроллера или любого иного подходящего электронного управляющего устройства, предварительно запрограммированного управлять работой экструзионного устройства 200. Кроме того, блок управления (не показан) для управления кашировальным устройством 300 может быть выполнен, например, в виде специальной управляющей микросхемы, управляющего микроконтроллера или любого иного подходящего электронного управляющего устройства, предварительно запрограммированного управлять работой кашировального устройства 300. Кроме того, блок управления (не показан) для управления намоточным устройством 400 может быть выполнен, например, в виде специальной управляющей микросхемы, управляющего микроконтроллера или любого иного подходящего электронного управляющего устройства, предварительно запрограммированного управлять работой намоточного устройства 400. Кроме того, блок управления (не показан) для управления покрасочным устройством 500 может быть выполнен, например, в виде специальной управляющей микросхемы, управляющего микроконтроллера или любого иного подходящего электронного управляющего устройства, предварительно запрограммированного управлять работой покрасочного устройства 500. Кроме того, блок управления (не показан) для управления отрезным устройством 600 может быть выполнен, например, в виде специальной управляющей микросхемы, управляющего микроконтроллера или любого иного подходящего электронного управляющего устройства, предварительно запрограммированного управлять работой отрезного устройства 600.

В частности, блок управления в каждом функциональном устройстве системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 может представлять собой совокупность аппаратных и программных средств, обеспечивающих выполнение заданных функций или функциональных возможностей, описанных в данном документе в отношении указанного функционального устройства. В частности, блок управления в каждом функциональном устройстве системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 может представлять собой микроконтроллер, процессор или любое иное подходящее вычислительное устройство, выполненное с возможностью получения доступа к управляющим программным инструкциям с обеспечением возможности их исполнения для осуществления функциональных возможностей, описанных в данном документе в отношении указанного функционального устройства.

Кроме того, блок управления в каждом функциональном устройстве системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 может иметь или может получать доступ по меньшей мере к одной удаленной базе данных (не показана) посредством сети связи или иным способом, предусматривающим использование по меньшей мере одного из средств беспроводной связи, известных в уровне техники, либо может содержать по меньшей мере одну локальную базу данных, хранящуюся в памяти такого блока управления, или может получать данные из локальной базы данных, хранящейся на локальном запоминающем устройстве, к которому указанный блок управления может иметь доступ или может получить доступ.

Управляющее устройство системы 1000, которое может быть использовано для выдачи управляющих инструкций на один или более из блока управления экструзионного устройства 200, блока управления кашировального устройства 300, блока управления намоточного устройства 400, блока управления покрасочного устройства 500 и блока управления отрезного устройства 600 для удаленного управления работой функциональных устройств, блоки управления которых приняли указанные управляющие инструкции, может быть выполнено, например, в виде пульта управления, управляющего сервера, персонального компьютера, переносного пользовательского устройства (например, планшета, ноутбука, смартфона, нетбука или т.п..). В частности, управляющее устройство системы 1000 может быть предпочтительно реализовано в виде одиночного сервера, который может быть выполнен в виде, например, сервера Dell™ PowerEdge™, на котором может быть использована операционная система Ubuntu Server или Windows Server.

Как показано на фиг. 1, экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 установлены каждое на одной и той же линейной направляющей 800 посредством соответствующей каретки (не показана) таким образом, что экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 могут быть перемещены друг за другом или могут совершать прямолинейное перемещение друг за другом по отношению к оправке 10, приводимой во вращение посредством вращающего устройства 100, по меньшей мере из одного и того же первоначального местоположения на линейной направляющей 800, в котором каждое из указанных основных функциональных устройств 200, 300, 400 включается или приводится в действие (активируется) посредством управляющего устройства системы 1000, с обеспечением реализации функционального назначения этого основного функционального устройства и которое по сути соответствует началу оправки 10, в одно и то же конечное местоположение на линейной направляющей 800, в котором каждое из указанных основных функциональных устройств 200, 300, 400 деактивируется или выключается посредством управляющего устройства системы 1000 и которое по сути соответствует концу оправки 10.

Следует отметить, что экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 последовательно перемещаются каждое в деактивированном состоянии на своей каретке (не показана) под управлением управляющего устройства системы 1000, соединенного с указанной кареткой с возможностью управления ее работой, из своего первоначального места стоянки, находящегося на линейной направляющей 800 до оправки 10 (см. на фиг. 1 справа), в одно и то же первоначальное местоположение на линейной направляющей 800 (отмечено на фиг. 1 вертикальной линией). Следует также отметить, что экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 последовательно перемещаются каждое в деактивированном состоянии на своей каретке (не показана) под управлением управляющего устройства системы 1000 из одного и того же конечного местоположения на линейной направляющей 800 в свое конечное место стоянки, находящееся на линейной направляющей 800 после оправки 10, при этом экструзионное устройство 200, которое перемещается первым по линейной направляющей 800 по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000, оказывается размещенным в месте 810 стоянки, кашировальное устройство 300, которое перемещается вторым или перемещается после экструзионного устройства 200 по линейной направляющей 800 по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000, оказывается размещенным в месте 820 стоянки, а намоточное устройство 400, которое перемещается третьим (последним) или перемещается после кашировального устройства 300 по линейной направляющей 800 по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000, оказывается размещенным в месте 830 стоянки. Таким образом, экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 по сути поочередно (один за другим через заданный период времени, контролируемый управляющим устройством системы 1000) проходят по линейной направляющей 800 по отношению к вращаемой оправке 10 один и тот же путь, равный расстоянию между первоначальным местоположением на линейной направляющей 800 и конечным местоположением на линейной направляющей 800, при этом указанной расстояние, пройденное каждым основным функциональным устройством системы 1000, по сути соответствует протяженности части оправки 10, которая будет обработана указанным функциональным устройством системы 1000 при реализации его назначения, описанного в данном документе.

Как показано на фиг. 1, линейная направляющая 800 снабжена датчиком 840 конечного положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000. Датчик 840 конечного положения, установленный на линейной направляющей 800, выполнен с возможностью определения, достигло ли экструзионное устройство 200, кашировальное устройство 300 или намоточное устройство 400 конечного местоположения на линейной направляющей 800, с обеспечением возможности выдачи на управляющее устройство системы 1000 предупредительного сигнала, указывающего на достижение конечного местоположения одним из указанных основных функциональных устройств, при этом управляющее устройство системы 1000 в ответ на указанный предупредительный сигнал датчика 840 конечного положения выдает управляющие инструкции на блок управления указанного основного функционального устройства с обеспечением возможности деактивации или выключения этого основного функционального устройства и возможности перемещения, посредством каретки, этого основного функционального устройства в выключенном состоянии по линейной направляющей 800 в конечное место парковки, соответствующее указанному основному функциональному устройству.

Кроме того, как показано на фиг. 1, экструзионное устройство 200 снабжено датчиком 270 начального положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000, кашировальное устройство 300 снабжено датчиком 340 начального положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000, а намоточное устройство 400 снабжено датчиком 480 начального положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000. Датчик 270 начального положения, установленный на экструзионном устройстве 200, датчик 340 начального положения, установленный на кашировальном устройстве 300, и датчик 480 начального положения, установленный на намоточном устройстве 400, выполнены каждый с возможностью определения, достигло ли соответственно экструзионное устройство 200, кашировальное устройство 300 или намоточное устройство 400 начального местоположения на линейной направляющей 800, с обеспечением возможности выдачи на управляющее устройство системы 1000 предупредительного сигнала, указывающего на достижение начального местоположения одним из указанных основных функциональных устройств, при этом управляющее устройство системы 1000 в ответ на предупредительный сигнал датчика начального положения одного из указанных основных функциональных устройств выдает управляющие инструкции на блок управления этого основного функционального устройства с обеспечением возможности активации или включения этого основного функционального устройства и возможности перемещения, посредством каретки, этого основного функционального устройства во включенном состоянии по линейной направляющей 800 вдоль вращаемой оправки 10 в сторону датчика 840 конечного положения, установленного на указанной линейной направляющей 800.

Следует отметить, что в системе 1000 управляющее устройство системы 1000 предпочтительно управляет работой вращающего устройства 100, работой экструзионного устройства 200, работой кашировального устройства 300, работой намоточного устройства 400, работой покрасочного устройства 500 и работой отрезного устройства 600 путем выдачи управляющих инструкций на соответствующие блоки управления таким образом, что указанные функциональные устройства системы 1000 имеют по существу одну и ту же скорость перемещения по отношению вращаемой оправке 10, а вращающее устройство 100 обеспечивает вращение оправки 10 по существу с одной и той же скоростью вращения и в одном и том же направлении вращения (т.е. по часовой стрелке или против часовой стрелки) при перемещении каждого из указанных функциональных устройств системы 1000 по отношению к указанной вращаемой оправке 10. В одном из вариантов реализации настоящего изобретения по меньшей мере одно функциональное устройство системы 1000 из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 может иметь скорость перемещения по отношению к вращаемой оправке 10, отличную от скорости перемещения каждого из остальных функциональных устройств системы 1000. В другом варианте реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300, намоточное устройство 400, покрасочное устройство 500 и отрезное устройство 600 могут иметь разные (отличные друг от друга) скорости перемещения по отношению к вращаемой оправке 10. В ином варианте реализации настоящего изобретения по меньшей мере одно или каждое из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 может совершать нечетное количество прямолинейных перемещений (одно, три, пять, семь, девять или более прямолинейных перемещений) по отношению к вращаемой оправке 10 с заданной скоростью перемещения, проходя тем самым два или более расстояний между вышеописанными первоначальным местоположением и конечным местоположением на прямолинейной направляющей.

Кроме того, как показано на фиг. 1, покрасочное устройство 500 и отрезное устройство 600 установлены каждое на одной и той же линейной направляющей 700 посредством соответствующей каретки (не показана) таким образом, что покрасочное устройство 500 и отрезное устройство 600 могут быть перемещены друг за другом или могут совершать прямолинейное перемещение друг за другом по отношению к оправке 10, приводимой во вращение посредством вращающего устройства 100, по меньшей мере из одного и того же первоначального местоположения на линейной направляющей 700, в котором каждое из указанных вспомогательных функциональных устройств 500, 600 включается или приводится в действие (активируется) посредством управляющего устройства системы 1000, с обеспечением реализации функционального назначения этого устройства и которое по сути соответствует началу оправки 10, в одно и то же конечное местоположение на линейной направляющей 700, в котором каждое из указанных вспомогательных функциональных устройств 500, 600 деактивируется или выключается посредством управляющего устройства системы 1000 и которое по сути соответствует концу оправки 10, при этом линейная направляющая 700 проходит по существу параллельно линейной направляющей 800 таким образом, что они расположены по разные стороны от оправки 10 на одинаковом или по существу одинаковом расстоянии от оправки 10.

Следует отметить, что покрасочное устройство 500 и отрезное устройство 600 последовательно перемещаются каждое в деактивированном состоянии на своей каретке (не показана) под управлением управляющего устройства системы 1000, соединенного с указанной кареткой с возможностью управления ее работой, из своего первоначального места стоянки, находящегося на линейной направляющей 700 до оправки 10 (см. справа в верхней части фиг. 1), в одно и то же первоначальное местоположение на линейной направляющей 700 (отмечено на фиг. 1 вертикальной линией), которое по сути соответствует первоначальному положению на линейной направляющей 800. Следует также отметить, что покрасочное устройство 500 и отрезное устройство 600 последовательно перемещаются каждое в деактивированном состоянии на своей каретке (не показана) под управлением управляющего устройства системы 1000 из одного и того же конечного местоположения на линейной направляющей 700 в свое конечное место стоянки, находящееся на линейной направляющей 700 после оправки 10, при этом покрасочное устройство 500, которое перемещается первым по линейной направляющей 700 по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000, оказывается размещенным в месте 710 стоянки, а отрезное устройство 600, которое перемещается вторым (последним) или перемещается после покрасочного устройства 500 по линейной направляющей 700 по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000, оказывается размещенным в месте 720 стоянки. Таким образом, покрасочное устройство 500 и отрезное устройство 600 по сути поочередно (один за другим через заданный период времени, контролируемый управляющим устройством системы 1000) проходят по линейной направляющей 700 по отношению к вращаемой оправке 10 один и тот же путь, равный расстоянию между первоначальным местоположением на линейной направляющей 700 и конечным местоположением на линейной направляющей 700, которое по сути соответствует расстоянию между первоначальным местоположением на линейной направляющей 800 и конечным местоположением на линейной направляющей 800, при этом указанной расстояние, пройденное каждым вспомогательным функциональным устройством системы 1000, по сути соответствует протяженности части оправки 10, которая будет обработана указанным вспомогательным функциональным устройством системы 1000 при реализации его назначения, описанного в данном документе. Другими словами, каждое из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 проходят по существу одно и то же расстояние вдоль вращаемой оправки 10, обрабатывая тем самым по существу одну и ту же часть оправки 10, протяженность которой по сути соответствует расстоянию между вышеописанными первоначальным местоположением на линейных направляющих системы 1000 и конечным местоположением на линейных направляющих системы 1000.

Как показано на фиг. 1, линейная направляющая 700 снабжена датчиком 730 конечного положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000, при этом место нахождения датчика 730 конечного положения на линейной направляющей 700 по сути соответствует месту нахождения датчика 840 конечного положения на направляющей 800. Датчик 730 конечного положения, установленный на линейной направляющей 700, выполнен с возможностью определения, достигло ли покрасочное устройство 500 или отрезное устройство 600 конечного местоположения на линейной направляющей 700, с обеспечением возможности выдачи на управляющее устройство системы 1000 предупредительного сигнала, указывающего на достижение конечного местоположения одним из указанных вспомогательных функциональных устройств, при этом управляющее устройство системы 1000 в ответ на указанный предупредительный сигнал датчика 730 конечного положения выдает управляющие инструкции на блок управления указанного вспомогательного функционального устройства с обеспечением возможности деактивации или выключения этого вспомогательного функционального устройства и возможности перемещения, посредством каретки, этого вспомогательного функционального устройства в выключенном состоянии по линейной направляющей 700 в конечное место парковки, соответствующее указанному вспомогательному функциональному устройству.

Кроме того, как показано на фиг. 1, покрасочное устройство 500 снабжено датчиком 570 начального положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000, а отрезное устройство 600 снабжено датчиком 640 начального положения, соединенным с возможностью обмена данными с управляющим устройством системы 1000. Датчик 570 начального положения, установленный на покрасочном устройстве 500, и датчик 640 начального положения, установленный на отрезном устройстве 600, выполнены каждый с возможностью определения, достигло ли соответственно покрасочное устройство 500 или отрезное устройство 600 начального местоположения на линейной направляющей 700, с обеспечением возможности выдачи на управляющее устройство системы 1000 предупредительного сигнала, указывающего на достижение начального местоположения одним из указанных вспомогательных функциональных устройств, при этом управляющее устройство системы 1000 в ответ на предупредительный сигнал датчика начального положения одного из указанных вспомогательных функциональных устройств выдает управляющие инструкции на блок управления этого вспомогательного функционального устройства с обеспечением возможности активации или включения этого вспомогательного функционального устройства и возможности перемещения, посредством каретки, этого вспомогательного функционального устройства во включенном состоянии по линейной направляющей 700 вдоль вращаемой оправки 10 в сторону датчика 730 конечного положения, установленного на указанной линейной направляющей 700.

В одном из вариантов реализации настоящего изобретения покрасочное устройство 500 и отрезное устройство 600 могут быть установлены на разных направляющих, каждая из которых может быть выполнена аналогично вышеописанной направляющей 700, с возможностью их последовательного перемещения по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000 с обеспечением возможности реализации их функциональных назначений, описанных в данном документе.

В другом варианте реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 могут быть установлены на разных направляющих, каждая из которых может быть выполнена аналогично вышеописанной направляющей 800, с возможностью их последовательного перемещения по отношению к вращаемой оправке 10 под управлением управляющего устройства системы 1000 с обеспечением возможности реализации их функциональных назначений, описанных в данном документе.

Еще в одном варианте реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300 и намоточное устройство 400 могут быть установлены по отношению к оправке 10 таким образом, что они могут быть последовательно перемещены под управлением управляющего устройства системы 1000 по отношению к оправке 10, вращаемой посредством вращающего устройства 100, по одному и тому же пути перемещения (например, по поверхности земли, дороге, рельсам, опорному основанию или т.п..) или по разным путям перемещения с обеспечением возможности реализации их функциональных назначений, описанных в данном документе.

В ином варианте реализации настоящего изобретения покрасочное устройство 500 и отрезное устройство 600 могут быть установлены по отношению к оправке 10 таким образом, что они могут быть последовательно перемещены под управлением управляющего устройства системы 1000 по отношению к оправке 10, вращаемой посредством вращающего устройства 100, по одному и тому же пути перемещения (например, по поверхности земли, дороге, рельсам, монорельсу, опорному основанию или т.п..) или по разным путям перемещения с обеспечением возможности реализации их функциональных назначений, описанных в данном документе.

В некотором ином варианте реализации настоящего изобретения экструзионное устройство 200, кашировальное устройство 300, намоточное устройство 400, покрасочное устройство 500 и отрезное устройство 600 могут быть последовательно перемещены под управлением управляющего устройства системы 1000 по отношению к оправке 10, вращаемой посредством вращающего устройства 100, по одному и тому же пути перемещения (например, по поверхности земли, дороге, рельсам, монорельсу, опорному основанию или т.п..) или по разным путям перемещения с обеспечением возможности реализации их функциональных назначений, описанных в данном документе.

Кроме того, как показано на фиг. 1, вращающее устройство 100 содержит роторный привод 110, выполненный с обеспечением возможности вращения оправки 10, скрепленной или соединенной с вращающим устройством 100, в заданном направлении и с заданной скоростью вращения. Роторный привод 110 во вращающем устройстве 100 соединен с возможностью обмена данными с блоком управления вращающего устройства 100, так что блок управления вращающего устройства 100 может выдавать управляющие инструкции на роторный привод 110 с обеспечением возможности приведения в действия (активации) или включения привода 110, возможности деактивации или выключения привода 110, возможности задания или изменения рабочих характеристик или параметров работы привода 110 для задания или изменения скорости вращения оправки 10, задания или изменения направления вращения оправки 10 и/или т.п., и/или т.и, при этом указанные управляющие инструкции блока управления вращающего устройства 100 могут быть сгенерированы в ответ на соответствующие управляющие инструкции управляющего устройства системы 1000, принятые блоком управления вращающего устройства 100 от управляющего устройства системы 1000.

Кроме того, как показано на фиг. 1, вращающее устройство 100 содержит датчик 120 скорости вращения, выполненный с возможностью определения скорости вращения оправки 10, скрепленной или соединенной с вращающим устройством 100, и датчик 130 направления вращения, выполненный с возможностью определения направления вращения оправки 10. Датчики 120, 130 во вращающем устройстве 100 соединены каждый с возможностью обмена данными с блоком управления вращающего устройства 100, так что блок управления вращающего устройства 100 может принимать показания от указанных датчиков 120, 130 в реальном времени или режиме реального времени с обеспечением возможности контроля направления вращения оправки 10 и скорости вращения оправки 10, при этом блок управления вращающего устройства 100 может направлять системный запрос на датчик 120 скорости вращения и/или датчик 130 направления вращения для получения их показаний в ответ на управляющие инструкции, принятые блоком управления вращающего устройства 100 от управляющего устройства системы 1000, или может выдавать показания указанных датчиков 120, 130 на управляющее устройство системы 1000 в реальном времени или режиме реального времени. Показания датчика 120 скорости вращения и/или показания датчика 130 направления вращения, которые управляющее устройство системы 1000 может принимать от блока управления вращающего устройства 100 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу вращающего устройства 100 (например, привода 110) в зависимости от текущих рабочих характеристик (параметров работы) или текущего рабочего состояния по меньшей мере одного или каждого из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600. В качестве альтернативы показания датчика 120 скорости вращения и/или показания датчика 130 направления вращения, которые управляющее устройство системы 1000 может принимать от блока управления вращающего устройства 100 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу по меньшей мере одного или каждого из экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 в зависимости от указанных показаний.

На фиг. 2 показана структурная схема экструзионного устройства 200 в составе системы 1000 для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1. На фиг. 2а в свою очередь показан функциональный модуль для нанесения расплавленного термопласта, входящий в состав экструзионного устройства 200, показанного на фиг. 2.

В качестве термопласта в экструзионном устройстве 200, показанном на фиг. 2, предпочтительно используется полипропилен (ГШ), но альтернативно в качестве указанного термопласта может быть использован полиэтилентерефталат (ПЭТ), поливинилиденфторид (ПВДФ), полиэфирэфиркетон (РЕЕК), полиоксиметилен (ПОМ), полиэфирсульфон (PES) или АБС-пластик. Для специалиста в данной области техники должно быть очевидно, что в качестве термопласта в экструзионном устройстве 200, показанном на фиг. 2, может быть использован любой подходящий известный в уровне техники полимерный материал, способный обратимо переходить при его нагревании в высокоэластичное или вязкотекучее состояние.

Как показано на фиг. 2, экструзионное устройство 200 содержит линейный привод 210, выполненный с обеспечением возможности перемещения каретки, на которой установлено экструзионное устройство 200, в заданном направлении и с заданной скоростью перемещения по линейной направляющей 800. Линейный привод 210 в экструзионном устройстве 200 соединен с возможностью обмена данными с блоком управления экструзионного устройства 200, так что блок управления экструзионного устройства 200 может выдавать управляющие инструкции на линейный привод 210 с обеспечением возможности приведения в действия (активации) или включения привода 210, возможности деактивации или выключения привода 210, возможности задания или изменения рабочих характеристик или параметров работы привода 210 для задания или изменения скорости перемещения каретки экструзионного устройства 200 по направляющей 800, задания или изменения направления перемещения каретки экструзионного устройства 200 по направляющей 800 и/или т.п., и/или т.п., при этом указанные управляющие инструкции блока управления экструзионного устройства 200 могут быть сгенерированы в ответ на соответствующие управляющие инструкции управляющего устройства системы 1000, принятые блоком управления экструзионного устройства 200 от управляющего устройства системы 1000.

Кроме того, экструзионное устройство 200 содержит бункер или емкость для гранул термопласта (не показана), экструдер 240, сообщающийся с указанной емкостью экструзионного устройства 200 с обеспечением возможности подачи гранул термопласта в зону плавления экструдера 240. Кроме того, экструзионное устройство 200 содержит инфракрасный нагреватель 260, выполненный с возможностью нагрева гранул термопласта в зоне плавления экструдера 240 до заданной температуры с обеспечением возможности их плавления для получения расплавленного термопласта 250 и соединенный с возможностью обмена данными с блоком управления экструзионного устройства 200, при этом экструдер 240 выполнен с возможностью выдавливания расплавленного термопласта 250 через головку экструдера 240 для дозированной подачи указанного экструдата с обеспечением возможности его нанесения на оправку 10 при перемещении экструзионного устройства 200 по направляющей 800 по отношению к оправке 10 под управлением управляющего устройства системы 1000. Следует отметить, что блок управления экструзионного устройства 200 может выдавать управляющие инструкции на инфракрасный нагреватель 260 с обеспечением возможности приведения в действия (активации) или включения инфракрасного нагревателя 260, возможности деактивации или выключения инфракрасного нагревателя 260, возможности задания или изменения рабочих характеристик или параметров работы инфракрасного нагревателя 260 для задания или изменения температуры нагрева гранул термопласта в зоне плавления экструдера 240 и/или т.п., при этом указанные управляющие инструкции блока управления экструзионного устройства 200 могут быть сгенерированы в ответ на соответствующие управляющие инструкции управляющего устройства системы 1000, принятые блоком управления экструзионного устройства 200 от управляющего устройства системы 1000.

Кроме того, экструзионное устройство 200 содержит датчик 230 уровня гранул термопласта, выполненный с возможностью определения уровня гранул термопласта в емкости экструзионного устройства 200, и датчик 220 температуры расплава термопласта, выполненный с возможностью определения температуры расплавленного термопласта 250, выдавливаемого через головку экструдера 240. Датчики 220, 230 в экструзионном устройстве 200 соединены каждый с возможностью обмена данными с блоком управления экструзионного устройства 200, так что блок управления экструзионного устройства 200 может принимать показания от датчика 220 и/или датчика 230 в реальном времени или режиме реального времени с обеспечением возможности соответственно контроля температуры расплавленного термопласта 250, выдаваемого экструдером 240, и/или возможности контроля остаточного количества гранул термопласта в емкости экструзионного устройства 200, при этом блок управления экструзионного устройства 200 может направлять системный запрос на датчик 220 температуры расплава термопласта и/или датчик 230 уровня гранул термопласта для получения их показаний в ответ на управляющие инструкции, принятые блоком управления экструзионного устройства 200 от управляющего устройства системы 1000, или может выдавать показания указанных датчиков 220, 230 на управляющее устройство системы 1000 в реальном времени или режиме реального времени. Показания датчика 220 температуры расплава термопласта и/или показания датчика 230 уровня гранул термопласта, принимаемые блоком управления экструзионного устройства 200 от указанных датчиков 220, 230, позволяют блоку управления экструзионного устройства 200 корректировать или регулировать работу экструзионного устройства 200. В частности, показания датчика 220 температуры расплава термопласта позволяют блоку управления экструзионного устройства 200 корректировать или регулировать работу инфракрасного нагревателя 260. Кроме того, показания датчика 220 температуры расплава термопласта и/или показания датчика 230 уровня гранул термопласта, которые управляющее устройство системы 1000 может принимать от блока управления экструзионного устройства 200 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу вращающего устройства 100 (например, привода 110) в зависимости по меньшей мере от одного или каждого из указанных показаний. В качестве альтернативы показания датчика 220 температуры расплава термопласта и/или показания датчика 230 уровня гранул термопласта, которые управляющее устройство системы 1 ООО может принимать от блока управления экструзионного устройства 200 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу по меньшей мере одного или каждого из вращающего устройства 100, экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 в зависимости по меньшей мере от одного или каждого из указанных показаний.

Как показано на фиг. 2а, функциональный модуль для нанесения расплавленного термопласта, входящий в состав экструзионного устройства 200, показанного на фиг. 2, представляет собой прижимное приспособление 280, снабженное прижимным роликом и приводом, соединенным с возможностью обмена данными с блоком управления экструзионного устройства 200 и функционально соединенным с указанным прижимным роликом с обеспечением возможности прижатия расплавленного термопласта 250, дозировано выдаваемого экструдером 240, к оправке 10 посредством указанного прижимного ролика под управлением блока управления экструзионного устройства 200, так что при перемещении экструзионного устройства 200 по направляющей 800 по отношению к вращаемой оправке 10 прижимное приспособление 280 позволяет равномерно и плотно наматывать расплавленный термопласт 250 на указанную вращаемую оправку 10 по ее длине.

Кроме того, как показано на фиг. 2а, прижимное приспособление 280 снабжено датчиком 285 прижима ролика, выполненным с возможностью определения степени прижима прижимного ролика прижимного приспособления 280 к оправке 10 и соединенным с возможностью обмена данными с блоком управления экструзионного устройства 200. Следует отметить, что блок управления экструзионного устройства 200 может принимать показания от датчика 285 прижима ролика в реальном времени или режиме реального времени с обеспечением возможности контроля усилия, с которым прижимной ролик прижимного приспособления 280 прижимается к оправке 10, при этом блок управления экструзионного устройства 200 может направлять системный запрос на датчик 285 прижима ролика для получения его показаний в ответ на управляющие инструкции, принятые блоком управления экструзионного устройства 200 от управляющего устройства системы 1000, или может выдавать показания датчика 285 прижима ролика на управляющее устройство системы 1000 в реальном времени или режиме реального времени. Показания датчика 285 прижима ролика, принимаемые блоком управления экструзионного устройства 200 от датчика 285 прижима ролика, позволяют блоку управления экструзионного устройства 200 корректировать или регулировать работу экструзионного устройства 200 в целом или работу функционального модуля для нанесения расплавленного термопласта, входящего в состав экструзионного устройства 200, в частности. Кроме того, показания датчика 285 прижима ролика, которые управляющее устройство системы 1000 может принимать от блока управления экструзионного устройства 200 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу вращающего устройства 100 (например, привода 110) в зависимости от указанных показаний. В качестве альтернативы показания датчика 285 прижима ролика, которые управляющее устройство системы 1000 может принимать от блока управления экструзионного устройства 200 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу по меньшей мере одного или каждого из вращающего устройства 100, экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 в зависимости от указанных показаний.

В одном из вариантов реализации настоящего изобретения прижимное приспособление 280 может и не входить в состав экструзионного устройства 200, а может представлять собой отдельное функциональное устройство, входящее в состав системы 1000 и снабженное собственным блоком управления, соединенным с возможностью обмена данными с управляющим устройством системы 1000.

Следует отметить, что расплавленный термопласт, нанесенный на оправку 10 с использованием экструзионного устройства 200, затвердевает на поверхности оправки 10 без потери своих свойств с образованием на указанной оправке 10 по меньшей мере одного слоя термопласта, выполняющего функцию несущего или основного слоя на указанной оправке 10.

На фиг. 3 показана структурная схема кашировального устройства 300 в составе системы 1000 для изготовления обечайки согласно настоящему изобретению, показанной на фиг. 1. На фиг. 3а в свою очередь показан функциональный модуль для натяжения текстильного материала, входящий в состав кашировального устройства 300, показанного на фиг. 3.

Как показано на фиг. 3, кашировальное устройство 300 содержит линейный привод 340, выполненный с обеспечением возможности перемещения каретки, на которой установлено кашировальное устройство 300, в заданном направлении и с заданной скоростью перемещения по линейной направляющей 800. Линейный привод 340 в кашировальном устройстве 300 соединен с возможностью обмена данными с блоком управления кашировального устройства 300, так что блок управления кашировального устройства 300 может выдавать управляющие инструкции на линейный привод 340 с обеспечением возможности приведения в действия (активации) или включения привода 340, возможности деактивации или выключения привода 340, возможности задания или изменения рабочих характеристик или параметров работы привода 340 для задания или изменения скорости перемещения каретки кашировального устройства 300 по направляющей 800, задания или изменения направления перемещения каретки кашировального устройства 300 по направляющей 800 и/или т.п., и/или т.п., при этом указанные управляющие инструкции блока управления кашировального устройства 300 могут быть сгенерированы в ответ на соответствующие управляющие инструкции управляющего устройства системы 1000, принятые блоком управления кашировального устройства 300 от управляющего устройства системы 1000.

Кашировальное устройство 300 выполнено с возможностью намотки или нанесения каширы 310 в виде тканого или нетканого текстильного материала (т.е. адгезионного слоя) на термопласт, ранее нанесенный на оправку 10 посредством экструзионного устройства 200, при осуществлении каширования указанного термопласта с обеспечением возможности получения кашированного термопласта на оправке 10 (т.е. возможности получения на оправке 10 термопласта с нанесенным на него адгезионным слоем). Другими словами, операция нанесения каширы 310, осуществляемая посредством кашировального устройства 300, представляет собой операцию нанесения адгезионного слоя на слой термопласта, ранее нанесенный на оправку 10 с помощью экструзионного устройства 200. Таким образом, в результате обработки оправки 10 с ранее нанесенным на нее слоем термопласта с использованием кашировального устройства 300 на оправке получают кашированный термопласт, в котором тканый или нетканый текстильный материал, выполняющий функцию адгезионного слоя, оказывается по меньшей мере частично вделанным в указанный слой термопласта.

Следует отметить, что нетканый текстильный материал, в виде которого может быть выполнена кашира 310, наматываемая или наносимая на нанесенный на оправку термопласт с использованием кашировального устройства 300, может представлять собой материал из нитей или волокон полипропилена (ПП), полиэтилентерефталата (ПЭТ) или поливинилиденфторида (ПВДФ), соединенных между собой без применения методов ткачества, известных в уровне техники. В качестве альтернативы нетканый текстильный материал, в виде которого может быть выполнена кашира 310, может представлять собой материал, изготовленный из волокон ворса, волокон шерсти или хлопковых волокон, соединенных между собой без применения методов ткачества, известных в уровне техники, то есть кашира 310 может представлять собой ворсовый нетканый текстильный материал, шерстяной нетканый текстильный материал или хлопковый нетканый текстильный материал. Следует также отметить, что тканый текстильный материал, в виде которого может быть выполнена кашира 310, наматываемая или наносимая на нанесенный на оправку термопласт с использованием кашировального устройства 300, может представлять собой материал из нитей или волокон полипропилена (ПП), полиэтилентерефталата (ПЭТ) или поливинилиденфторида (ПВДФ), но уже соединенных между собой с применением методов ткачества, известных в уровне техники. Для специалиста в данном области техники должно быть очевидно, что в качестве каширы 310, наносимой на слой термопласта с использованием кашировального устройства 300, может быть использован любой подходящий тканый или нетканый материал, известный в уровне техники и обеспечивающий возможность адгезии нижеописанного слоя стеклопластика к вышеописанному слою термопласта.

Кашировальное устройство 300 может быть выполнено в виде любого кашировального устройства, известного в уровне техники и подходящего для намотки или нанесения каширы 310 в ее конкретном исполнении на слой термопласта на оправке 10.

Кроме того, как показано на фиг. 3, кашировальное устройство 300 содержит инфракрасный нагреватель 320, выполненный с возможностью нагревания рабочей области на внешней поверхности нанесенного на оправку термопласта, на которую предполагается в заданный или текущий момент времени нанести каширу 310, до заданной температуры, обеспечивающей возможность по меньшей мере частичного оплавления или расплавления верхнего слоя термопласта в указанной рабочей области, но исключающей возможность превращения термопласта в указанной рабочей области в текучую массу или возможность разрушения молекул термопласта в указанной рабочей области, при этом инфракрасный нагреватель 320 дополнительно соединен с возможностью обмена данными с блоком управления кашировального устройства 300. Следует отметить, что термопласт (т.е. термопластичный материал) представляет собой класс полимеров, характеризующийся способностью обратимо изменять агрегатное состояние в зависимости от температуры без изменения своего химического состава или своей химической структуры, то есть термопласт способен затвердевать без потери своих свойств при уменьшении температуры теплового воздействия или удалении источника теплового воздействия. Таким образом, инфракрасный нагреватель 320 обеспечивает возможность нагрева рабочей области на внешней поверхности нанесенного на оправку термопласта непосредственно перед нанесением каширы на указанную рабочую область, в результате чего происходит адгезия (слипание) или склейка указанной каширы с указанным термопластом без использования какого-либо связующего вещества (например, без использования смолы или клея). Следует также отметить, что блок управления кашировального устройства 300 может выдавать управляющие инструкции на инфракрасный нагреватель 320 с обеспечением возможности приведения в действия (активации) или включения инфракрасного нагревателя 320, возможности деактивации или выключения инфракрасного нагревателя 320, возможности задания или изменения рабочих характеристик или параметров работы инфракрасного нагревателя 320 для задания или изменения температуры нагрева рабочей области на внешней поверхности нанесенного на оправку термопласта и/или т.п., при этом указанные управляющие инструкции блока управления кашировального устройства 300 могут быть сгенерированы в ответ на соответствующие управляющие инструкции управляющего устройства системы 1000, принятые блоком управления кашировального устройства 300 от управляющего устройства системы 1000.

В одном из вариантов реализации настоящего изобретения инфракрасный нагреватель 320 может и не входить в состав кашировального устройства 300, а может представлять собой отдельное функциональное устройство в составе системы 1000, выполненное с возможностью нагревания полипролилена, нанесенного на оправку 10 посредством экструзионного устройства 200, до температуры оплавления или расплавления верхнего слоя термопласта при нанесении каширы 310 в виде текстильного материала на указанный нанесенный на оправку полипролилен и снабженное собственным блоком управления, соединенным с возможностью обмена данными с управляющим устройством системы 1000.

Кроме того, как показано на фиг. 3, кашировальное устройство 300 содержит датчик 330 температуры рабочей области, выполненный с возможностью определения температуры рабочей области на внешней поверхности термопласта, на которую предполагается нанести каширу 310, и соединенный с возможностью обмена данными с блоком управления кашировального устройства 300. Следует отметить, что блок управления кашировального устройства 300 может принимать показания от датчика 330 температуры рабочей области в реальном времени или режиме реального времени с обеспечением возможности контроля температуры, требуемой для надлежащего оплавления внешней поверхности термопласта на оправке 10 в конкретной рабочей области, при этом блок управления кашировального устройства 300 может направлять системный запрос на датчик 330 температуры рабочей области для получения его показаний в ответ на управляющие инструкции, принятые блоком управления кашировального устройства 300 от управляющего устройства системы 1000, или может выдавать показания датчика 330 температуры рабочей области на управляющее устройство системы 1000 в реальном времени или режиме реального времени. Показания датчика 330 температуры рабочей области, принимаемые блоком управления кашировального устройства 300 от датчика 330 температуры рабочей области, позволяют блоку управления кашировального устройства 300 корректировать или регулировать работу экструзионного устройства 200 в целом или работу инфракрасного нагревателя 320, входящего в состав кашировального устройства 300, в частности. Кроме того, показания датчика 330 температуры рабочей области, которые управляющее устройство системы 1000 может принимать от блока управления кашировального устройства 300 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу вращающего устройства 100 (например, привода 110) в зависимости от указанных показаний. В качестве альтернативы показания датчика 330 температуры рабочей области, которые управляющее устройство системы 1000 может принимать от блока управления кашировального устройства 300 в реальном времени, могут позволять управляющему устройству системы 1000 корректировать или регулировать работу по меньшей мере одного или каждого из вращающего устройства 100, экструзионного устройства 200, кашировального устройства 300, намоточного устройства 400, покрасочного устройства 500 и отрезного устройства 600 в зависимости от указанных показаний.

Как показано на фиг. 3а, функциональный модуль для натяжения текстильного материала, входящий в состав кашировального устройства 300, показанного на фиг. 3, представляет собой натяжное приспособление (не показано), содержащее натяжные ролики 350, функционально соединенные с приводом 360 с обеспечением возможности натяжения каширы 310, пропускаемой между указанными натяжными роликами 350, перед ее нанесением на оплавленный участок верхнего слоя термопласта на оправке 10, соответствующий конкретной рабочей области. Другими словами, натяжное приспособление кашировального устройства 300 выполнено с возможностью натяжения текстильного материала, в виде которого выполнена кашира 310, при его нанесении или наматывании на оплавленный участок верхнего слоя нанесенного на оправку термопласта.