Изобретение относится к области получения бутилкаучука, а именно к способу очистки возвратных продуктов при его синтезе.

Бутилкаучук получают методом катионной суспензионной сополимеризации изобутилена с небольшим количеством изопрена на катализаторе - хлористый алюминий при температуре 90-100oС с использованием в качестве разбавителя хлорметила. Хлорметил растворяет катализатор и мономеры, но не растворяет готовый полимер, который образуется в виде суспензии. Конверсия изобутилена в процессе сополимеризации 75-89%. Растворитель и непрореагировавший изобутилен, отделенные от полимера в ходе водной дегазации изобутилен-хлорметильная фракция (ИХФ) предназначены для возврата в реактор полимеризации и должны обладать полимеризационной чистотой. Поэтому после компремирования производится их очистка от воды, диметилового эфира, образующегося во время дегазации за счет гидролиза хлорметила, и хлористого водорода. Для очистки могут быть использованы сорбенты, в частности окись алюминия.

Промышленные сорта активного оксида алюминия обычно содержат γ-Аl2О3, которую получают прокаливанием гиббсита и бемита (псевдобемита). Первичные кристаллические частицы размером 3-8 нм упакованы так, что поры, образуемые ими, имеют щелевидную форму. Размер этих транспортных пор и соотношение количества пор разных размеров являются наиболее важными характеристиками для эффективной очистки органических веществ. Особенно важно правильно подобрать размер и соотношение размеров для очистки от суммы примесей, как это имеет место при очистке возвратных продуктов синтеза бутилкаучука.

Известен способ очистки хлорметила, используемого в качестве растворителя при производстве БК, от микропримесей воды с применением адсорбента - активной окиси алюминия, при этом используется окись алюминия, содержащая 12-85 вес. % двуокиси кремния (А.С.СССР 566446, кл. 5 С 07 С 17/38, опубл. 10.12.99). Однако при использовании этого метода для очистки возвратных продуктов синтеза бутилкаучука, содержащих изобутилен, происходит его олигомеризация, которая значительно снижает эффективность работы осушителя и приводит к загрязнению конечного продукта.

Наиболее близким к предлагаемому является способ очистки возвратной ИХФ синтеза бутилкаучука от микропримесей воды, диметилового эфира и хлористого водорода, проводимый в две стадии: сначала в паровой фазе на активной окиси алюминия, затем проводят доочистку на активной окиси алюминия в жидкой фазе при температуре 10-20oС после компремирования и конденсации паровой фазы (А. С. СССР 506597, кл. С 08 F 210/12, опубл. 29.06.76). Данный способ позволяет добиться стабильности качества очищаемых продуктов по содержанию микропримесей диметилового эфира, хлористого водорода и влаги. Недостатком этого способа является то, что при проведении очистки в жидкой фазе происходит образование димеров изобутилена на кислотных центрах окиси алюминия. Димеры изобутилена частично адсорбируются на окиси алюминия, снижая время его работы, а частично остаются в ИХФ, что приводит к ухудшению параметров процесса полимеризации, а именно увеличивается разброс по молекулярной массе бутилкаучука, снижается степень конверсии.

Задачей изобретения является повышение степени чистоты возвратных продуктов синтеза бутилкаучука и стабилизация их качества во времени без образования дополнительных примесей (в частности, димеров изобутилена) во время очистки.

Указанная задача достигается тем, что в предлагаемом способе очистки возвратных продуктов синтеза бутилкаучука на активной окиси алюминия используют активную окись алюминия с содержанием пор с радиусом более  в количестве 20-30% и с содержанием пор с радиусом от 40 до

в количестве 20-30% и с содержанием пор с радиусом от 40 до  в количестве 20-25%. При использовании такого адсорбента можно осуществлять очистку ИХФ в одну стадии в газовой фазе, при этом происходит стабильное уменьшение микропримесей воды, хлористого водорода и диметилового эфира в течение 432 часов и не наблюдается образования димеров изобутилена на кислотных центрах окиси алюминия.

в количестве 20-25%. При использовании такого адсорбента можно осуществлять очистку ИХФ в одну стадии в газовой фазе, при этом происходит стабильное уменьшение микропримесей воды, хлористого водорода и диметилового эфира в течение 432 часов и не наблюдается образования димеров изобутилена на кислотных центрах окиси алюминия.

При сравнении с известным данный способ очистки ИХФ отличается применением активной окиси алюминия с определенным распределением пор по радиусам, а именно с содержанием пор радиусом более  в пределах 20-30%, содержанием пор радиусом

в пределах 20-30%, содержанием пор радиусом  в пределах 20-25%, что позволяет проводить очистку в одну стадию в газовой фазе и избежать образования димеров изобутилена во время очистки, что в свою очередь повышает стабильность процесса полимеризации и улучшает качество каучука - снижается разброс по вязкости полимера, выходящего из полимеризаторов. Наличие новых существенных признаков свидетельствует о соответствии заявляемого способа признаку патентоспособности "новизна", а приобретение новых свойств бутилкаучуком говорит об "изобретательском уровне" разработки.

в пределах 20-25%, что позволяет проводить очистку в одну стадию в газовой фазе и избежать образования димеров изобутилена во время очистки, что в свою очередь повышает стабильность процесса полимеризации и улучшает качество каучука - снижается разброс по вязкости полимера, выходящего из полимеризаторов. Наличие новых существенных признаков свидетельствует о соответствии заявляемого способа признаку патентоспособности "новизна", а приобретение новых свойств бутилкаучуком говорит об "изобретательском уровне" разработки.

"Промышленная применимость" подтверждается приводимыми ниже примерами.

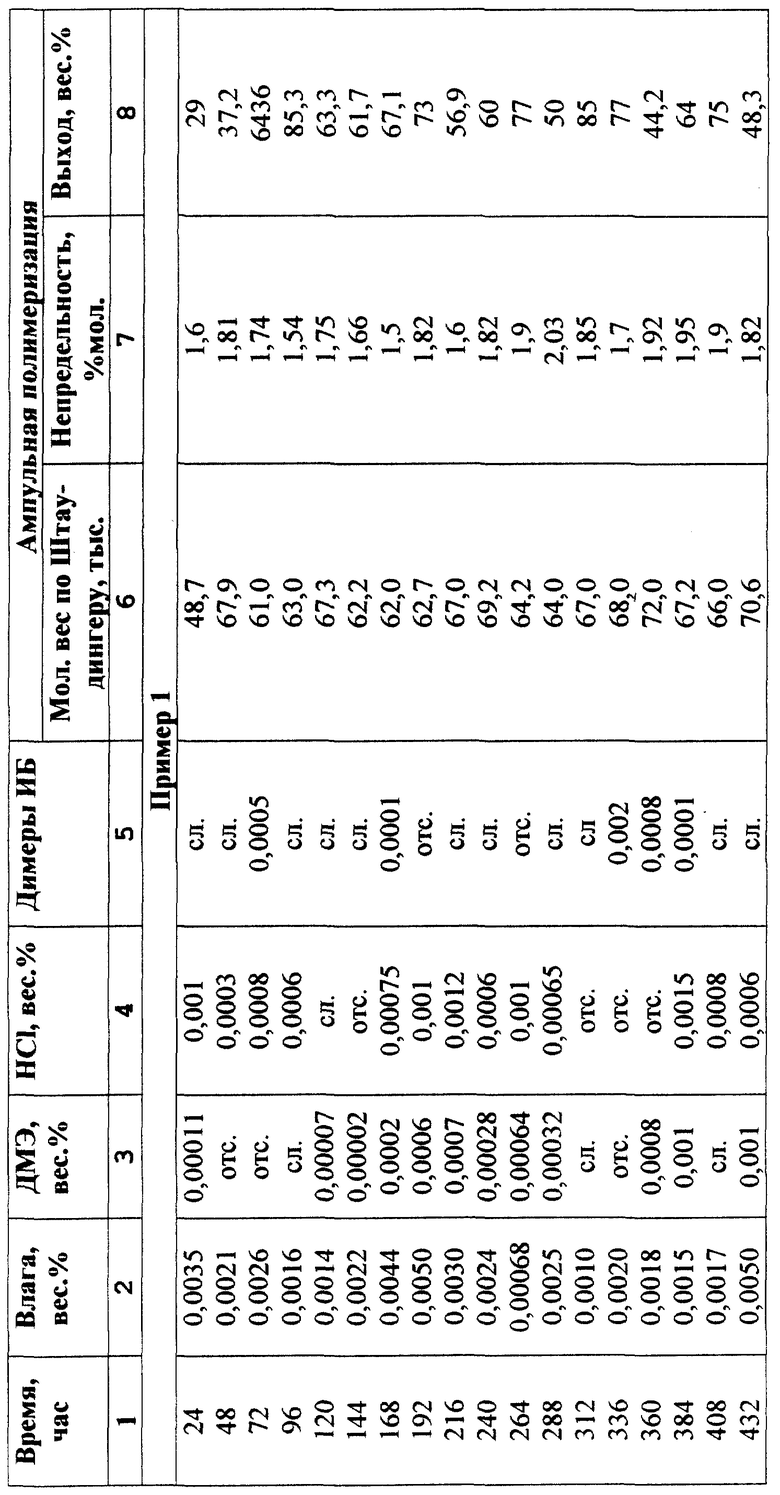

ПРИМЕР 1 (по прототипу).

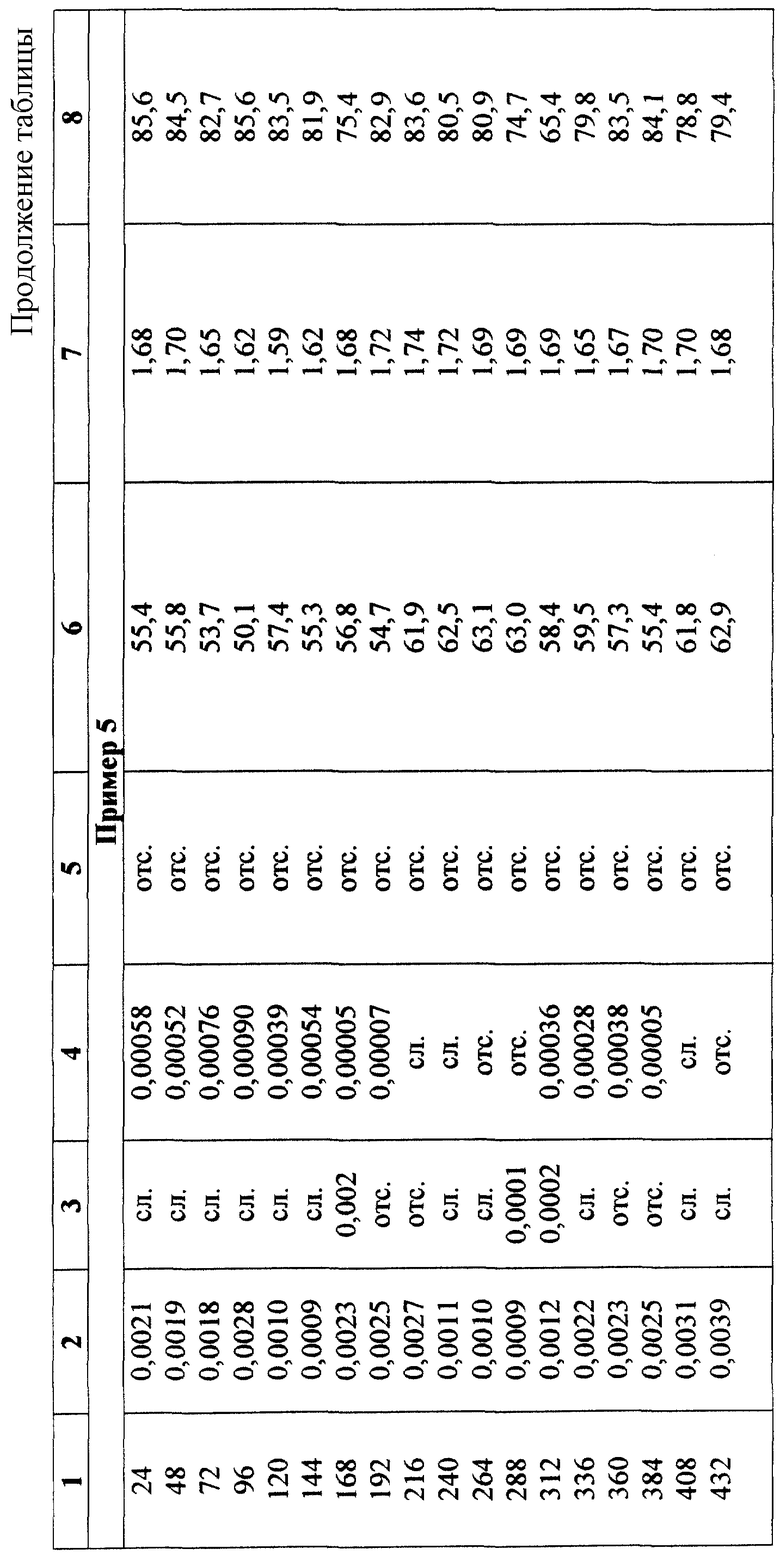

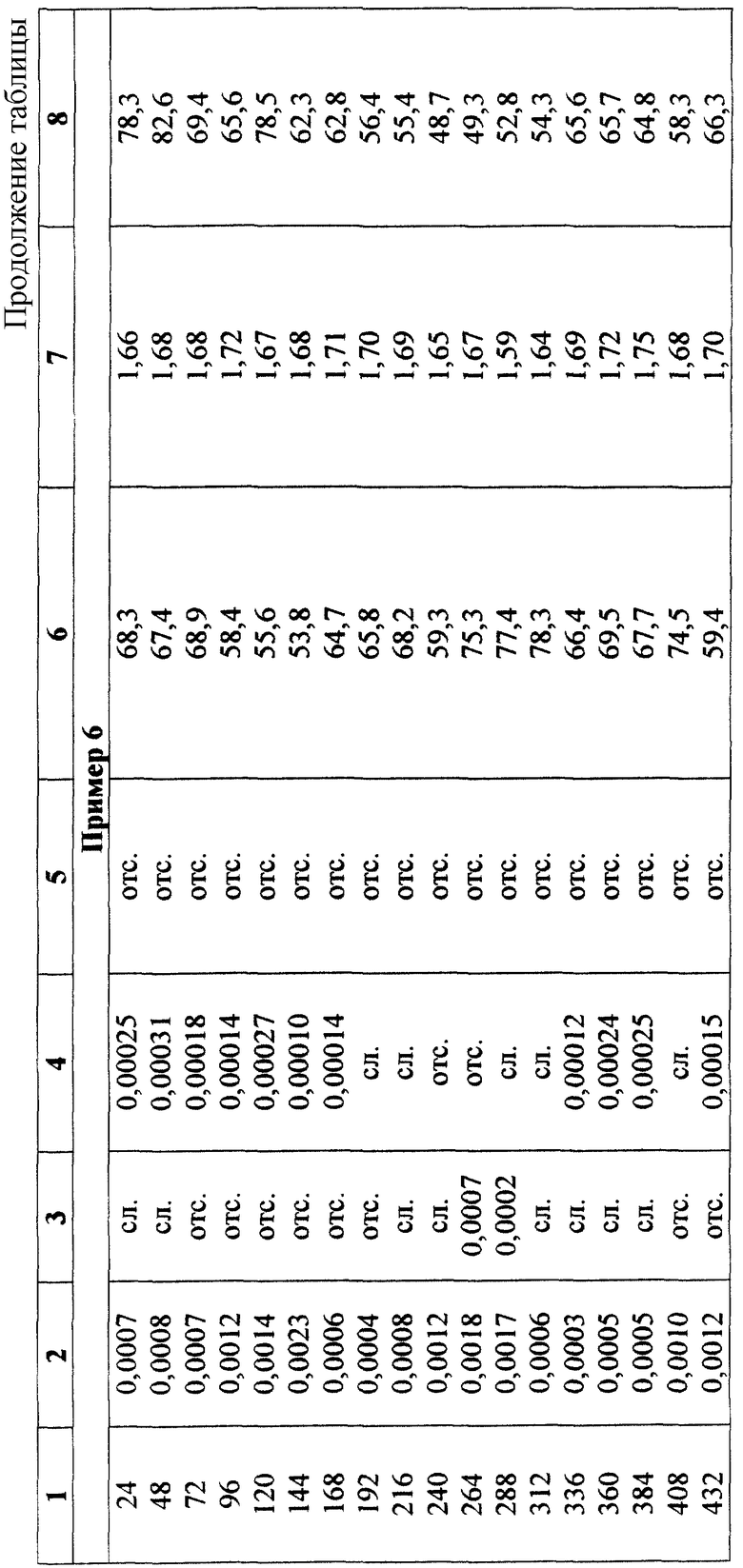

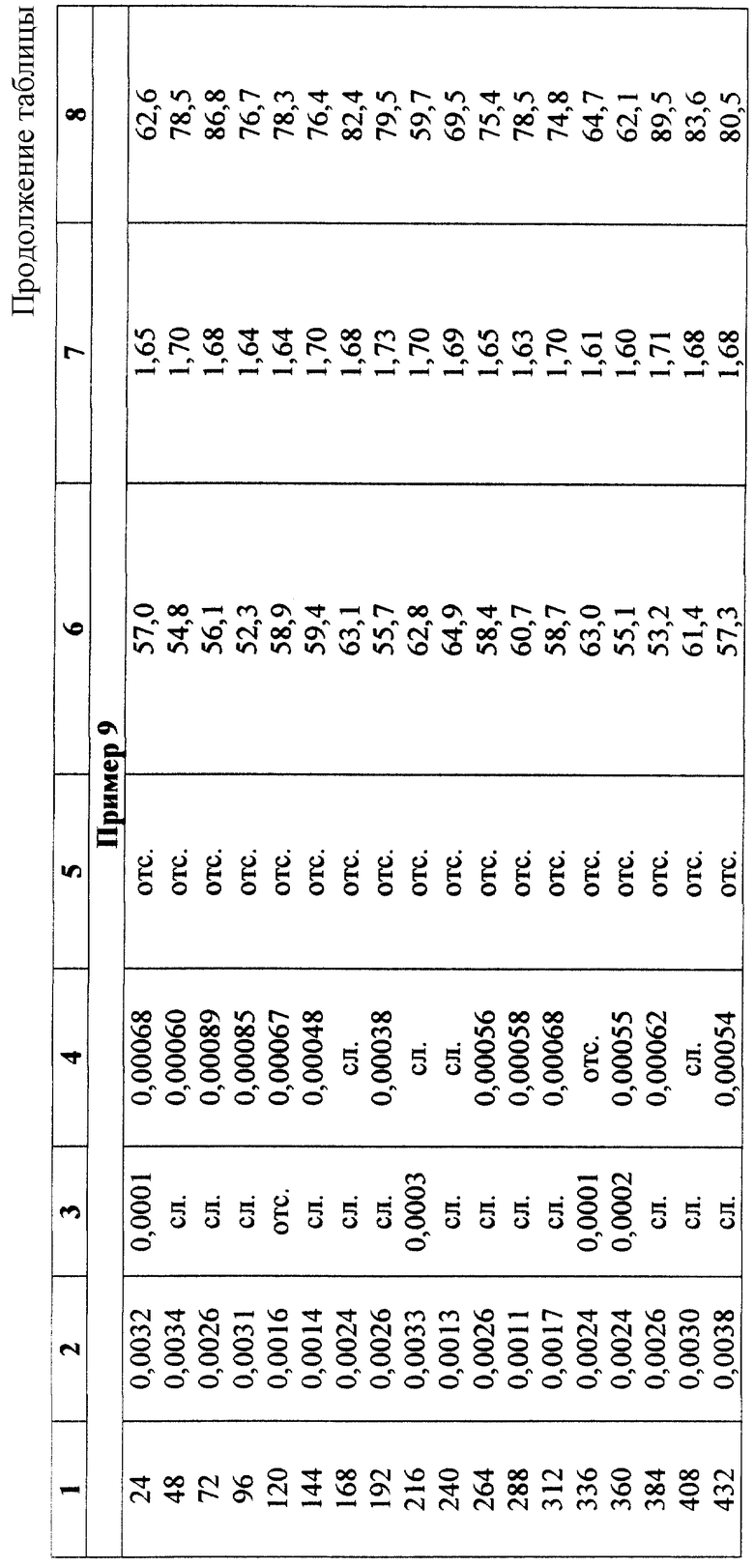

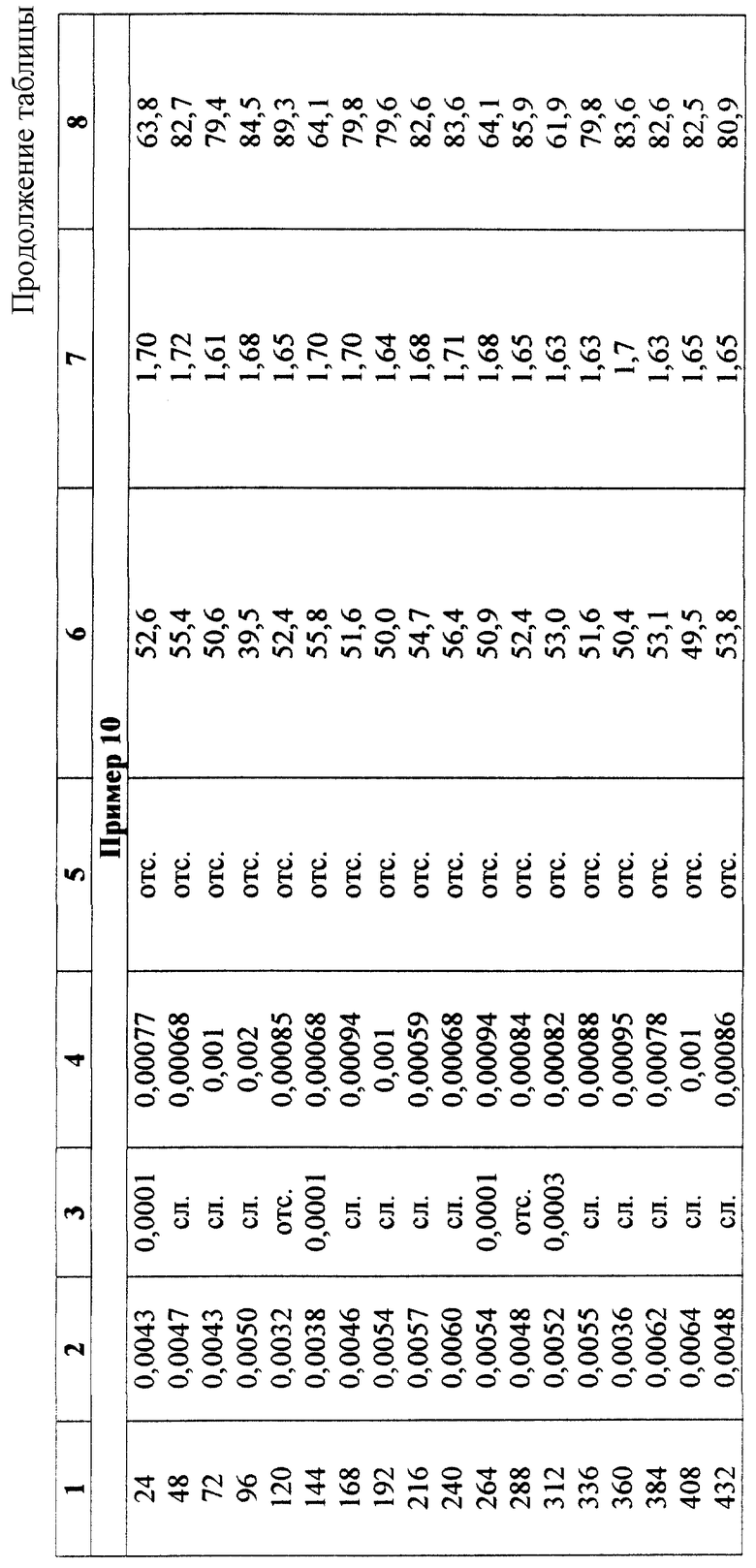

Возвратные продукты синтеза бутилкаучука, содержащие незаполимеризовавшиеся мономеры - 3-8% изобутилена и 0,1-0,3% изопрена, остальное - хлористый метил, после узла синтеза и водной дегазации сепарируют от воды и компремируют на первой ступени компрессора, затем при давлении 2,5 атм и температуре 12- 18oС осушают на первой стадии очистки в двух адсорберах с активной окисью алюминия. Адсорберы загружены стандартной γ-Аl2О3 ( для примера фирмы "Прокатализ" марки А -5-10). Затем возвратные продукты направляют на вторую ступень компрессора и в конденсатор, в котором конденсируют всю возвратную фракцию, и после этого проводят тонкую очистку этой фракции от влаги, хлористого водорода и диметилового эфира в адсорбере, загруженном той же окисью алюминия при температуре 20oС и объемной скорости 0,3 час-1. Качество очистки контролируют по содержанию влаги, диметилового эфира, хлористого водорода и димеров изобутилена в очищенном продукте, а также по данным процесса ампульной полимеризации (таблица).

ПРИМЕР 2 (по предлагаемому способу).

Возвратные продукты синтеза бутилкаучука (как в примере 1) после сепарирования от воды и компремирования на первой ступени компрессора при давлении 2,5 атм и температуре 12-18oС подают на очистку в два адсорбера, заполненных активной окисью алюминия с определенным образом подобранным количеством транспортных пор, а именно содержание пор с радиусом более  составляет 25%, содержание пор с радиусом

составляет 25%, содержание пор с радиусом  - 23%. После очистки в адсорберах возвратные продукты проходят дальнейшее компремирование и направляются в систему ректификации без второй стадии очистки. Качество возвратных продуктов после очистки и данные по процессу полимеризации приведены в таблице.

- 23%. После очистки в адсорберах возвратные продукты проходят дальнейшее компремирование и направляются в систему ректификации без второй стадии очистки. Качество возвратных продуктов после очистки и данные по процессу полимеризации приведены в таблице.

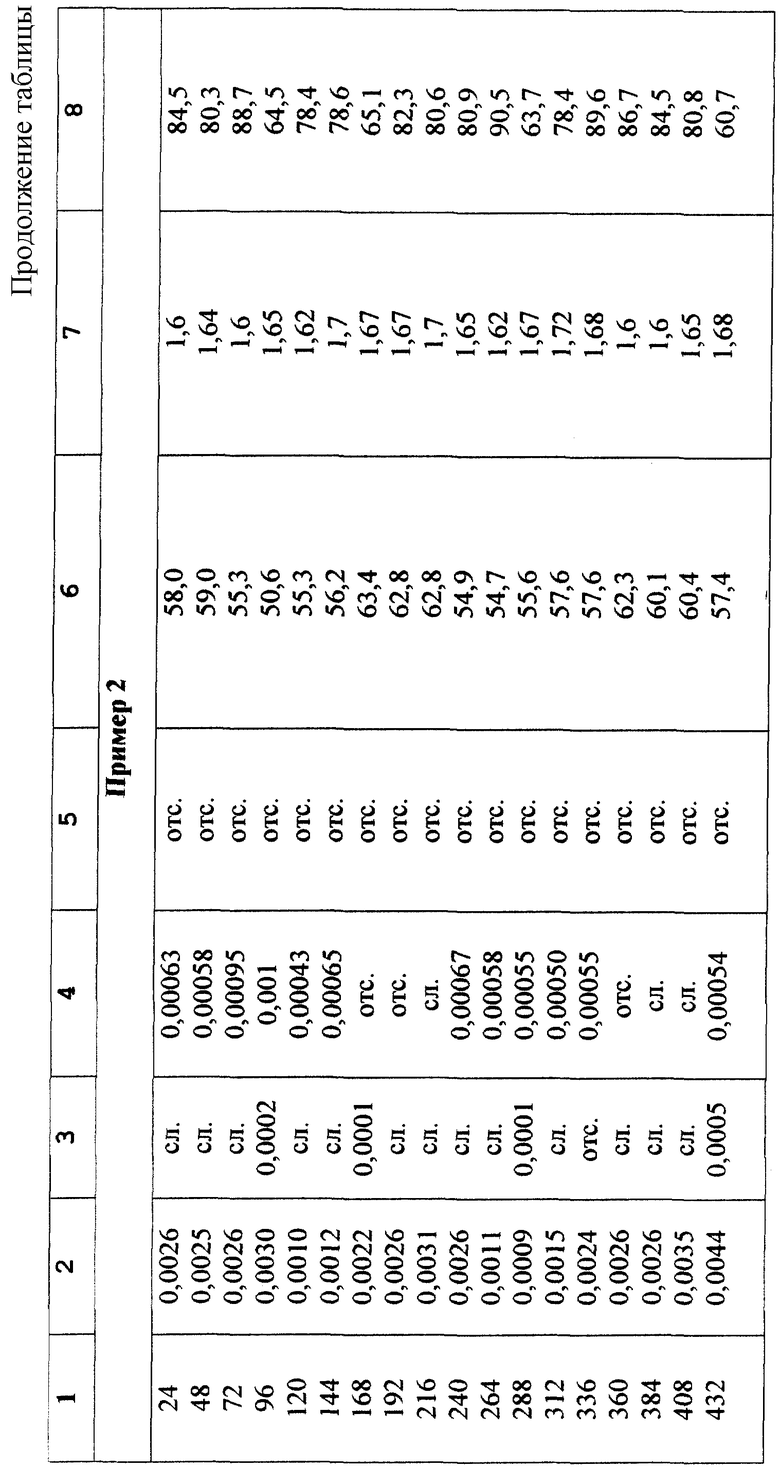

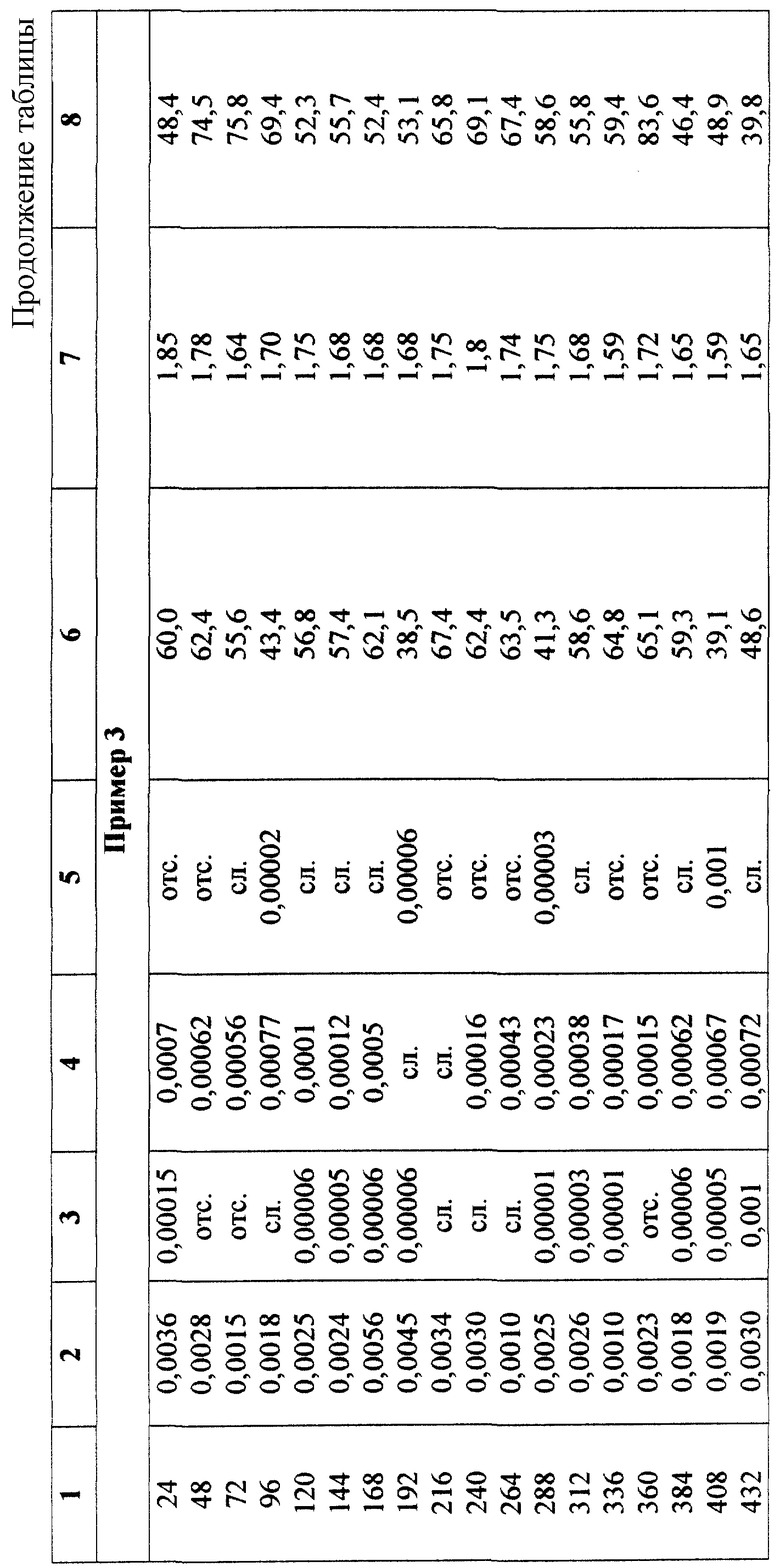

ПРИМЕРЫ 3-6.

Опыты проводят, как в примере 2, за исключением того, что адсорберы заполняют активной окисью алюминия, в которой содержание пор с радиусом более  составляет 15% (пример 3), 20% (пример 4), 30% (пример 5) и 35% (пример 6).

составляет 15% (пример 3), 20% (пример 4), 30% (пример 5) и 35% (пример 6).

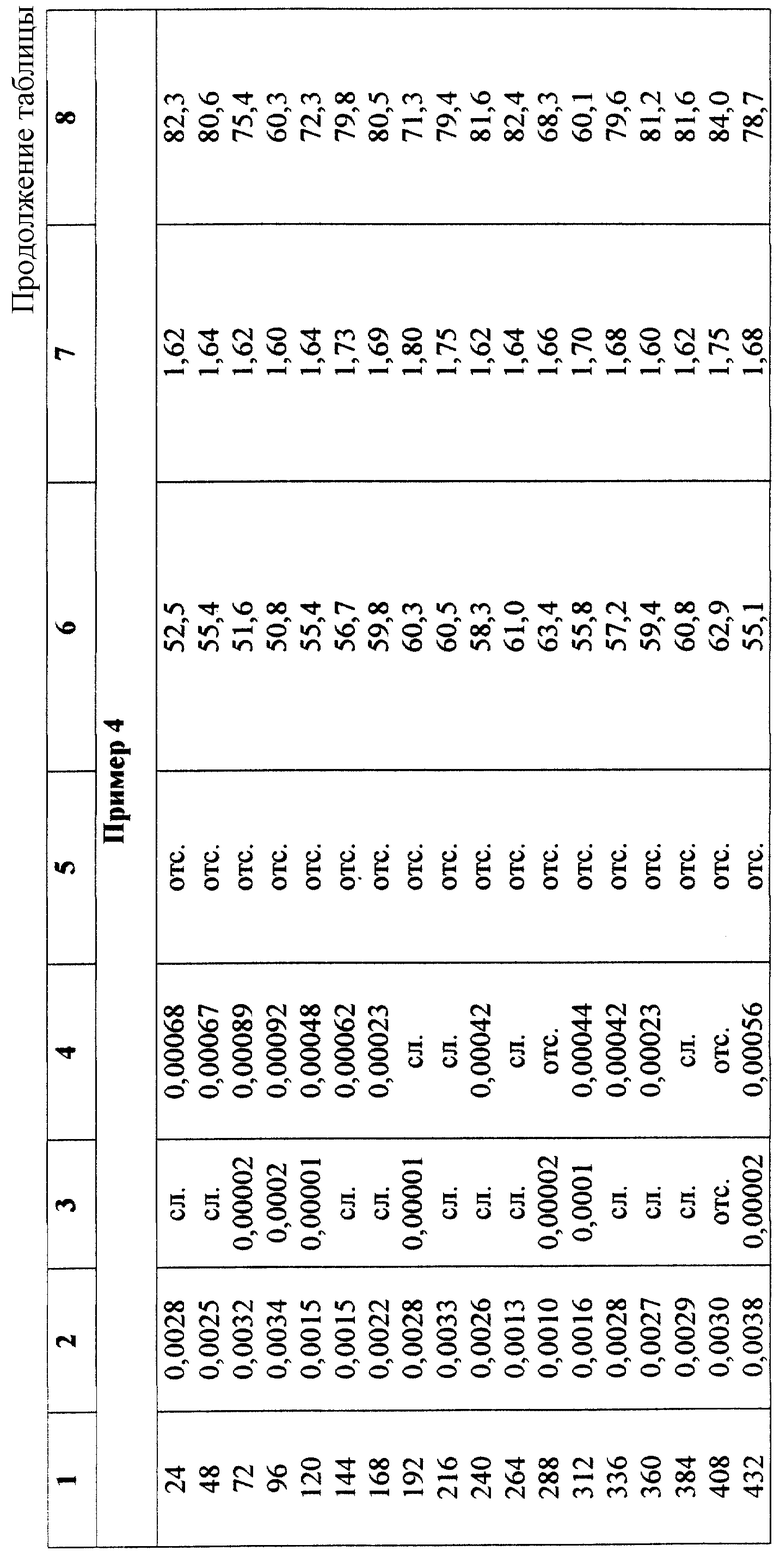

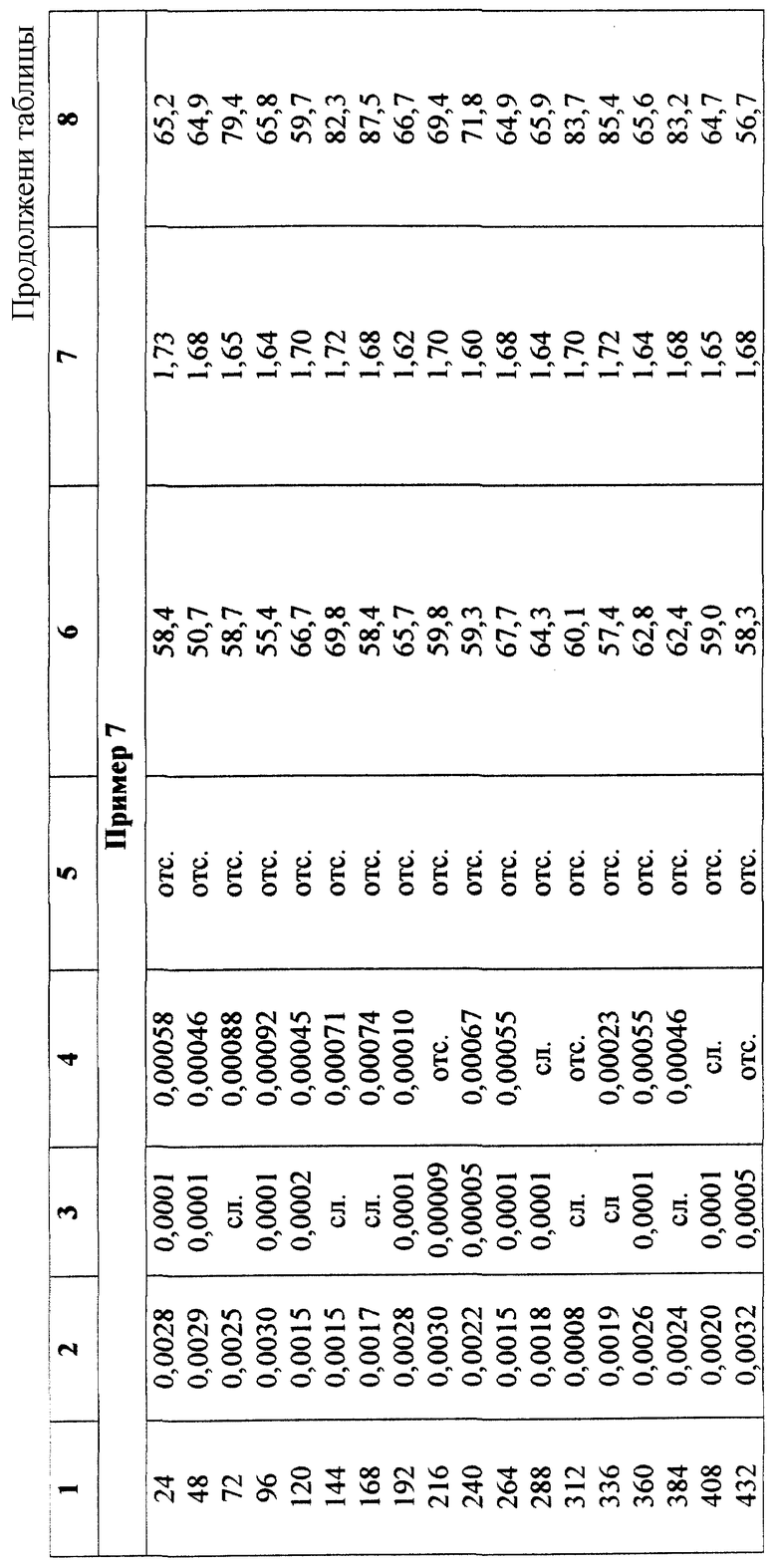

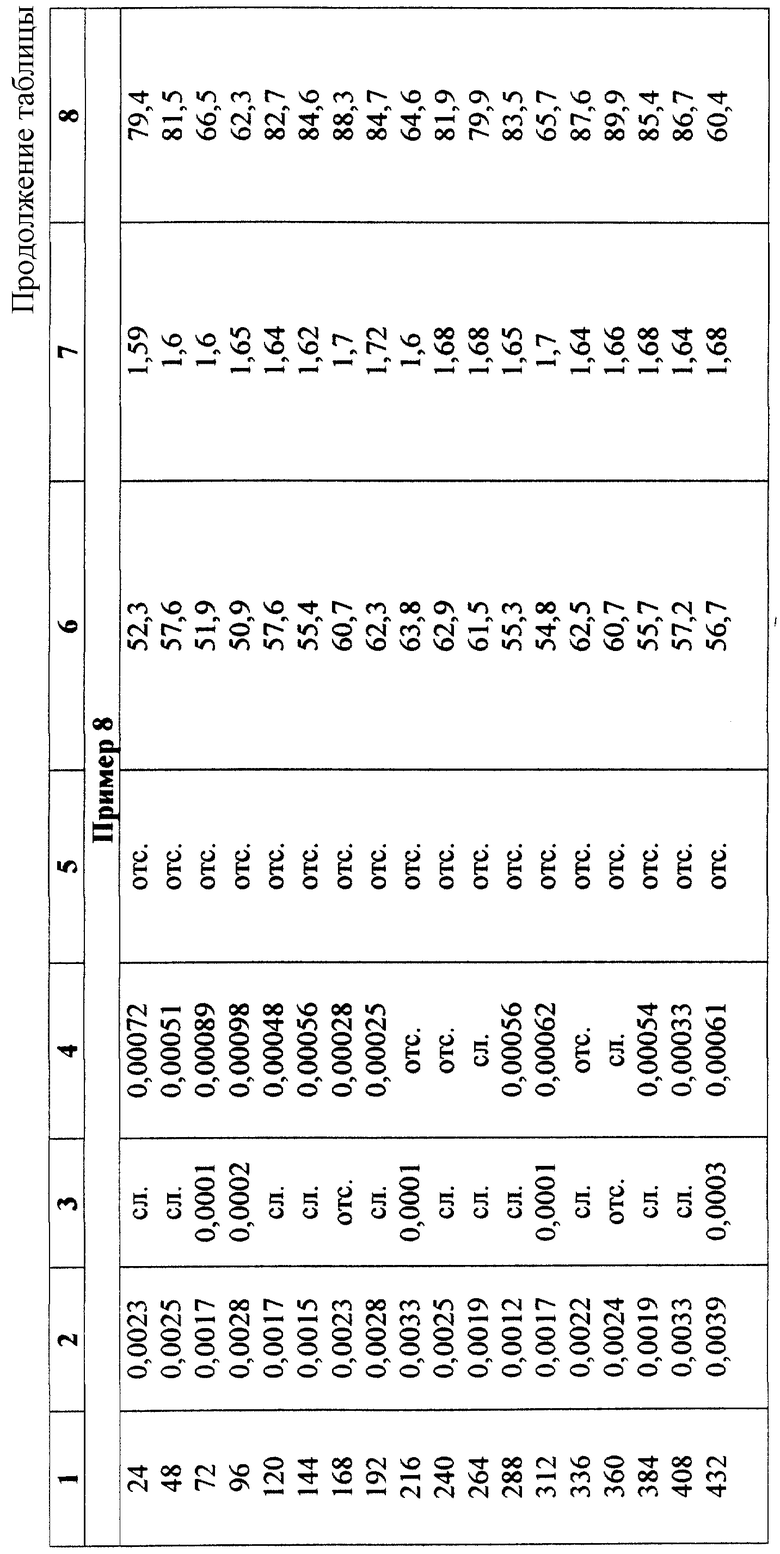

ПРИМЕРЫ 7-10.

Опыты проводят, как в примере 2, за исключением того, что адсорберы заполняют активной окисью алюминия, в которой содержание пор с радиусом  составляет 18% (пример 7), 20% (пример 8), 25% (пример 9) и 28% (пример 10).

составляет 18% (пример 7), 20% (пример 8), 25% (пример 9) и 28% (пример 10).

Из данных таблицы видно, что при использовании предлагаемого способа осуществляется эффективная очистка ИХФ от микропримесей воды, диметилового эфира, хлористого водорода в одну стадию в газовой фазе, при этом не происходит образования димеров изобутилена, и процесс полимеризации проходит стабильно с высокими выходами и стабильными значениями молекулярного веса и непредельности.

Оптимальным значением содержания в адсорбенте пор с радиусом выше  является интервал 20-30%. При снижении этого количества ниже 20% имеет место образование димеров изобутилена, что отрицательно сказывается на параметрах полимеризации: снижается молекулярный вес и выход полимера. Увеличение количества пор с радиусом более

является интервал 20-30%. При снижении этого количества ниже 20% имеет место образование димеров изобутилена, что отрицательно сказывается на параметрах полимеризации: снижается молекулярный вес и выход полимера. Увеличение количества пор с радиусом более  выше 30% нецелесообразно, т.к. при этом содержание влаги и хлористого водорода в ИХФ снижается ниже требуемого уровня, что приводит к снижению выхода полимера. Оптимальным количеством пор радиусом

выше 30% нецелесообразно, т.к. при этом содержание влаги и хлористого водорода в ИХФ снижается ниже требуемого уровня, что приводит к снижению выхода полимера. Оптимальным количеством пор радиусом  является интервал 20-25%. При снижении этого количества ниже 20% увеличивается содержание диметилового эфира в очищенном продукте, при увеличении выше 25% повышается содержание влаги и хлористого водорода, что отрицательно сказывается на качестве бутилкаучука, а именно: снижается его молекулярная масса.

является интервал 20-25%. При снижении этого количества ниже 20% увеличивается содержание диметилового эфира в очищенном продукте, при увеличении выше 25% повышается содержание влаги и хлористого водорода, что отрицательно сказывается на качестве бутилкаучука, а именно: снижается его молекулярная масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗВРАТНОЙ ИЗОБУТИЛЕН-ХЛОРМЕТИЛЬНОЙ ФРАКЦИИ СИНТЕЗА БУТИЛКАУЧУКА | 2001 |

|

RU2196783C1 |

| Способ очистки возвратной хлорметилизобутиленовой фракции синтеза бутилкаучука | 1974 |

|

SU506597A1 |

| Способ очистки метилхлорида | 1977 |

|

SU631507A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| Адсорбент на основе окиси алюминия | 1975 |

|

SU550171A1 |

| Способ осушки газа | 1973 |

|

SU483389A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| Способ очистки хлористого метила | 1974 |

|

SU515731A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

Изобретение относится к области получения бутилкаучука, а именно к способу очистки возвратных продуктов при его синтезе. Предлагается способ очистки возвратных продуктов синтеза бутилкаучука на активной окиси алюминия с содержанием пор с радиусом более  в количестве 20-30% и с содержанием пор с радиусом от 40 до

в количестве 20-30% и с содержанием пор с радиусом от 40 до  в количестве 20-25%. Использование предлагаемого способа позволяет проводить эффективную очистку изобутилен-хлорметильной фракции от микропримесей воды, диметилового эфира, хлористого водорода в одну стадию в газовой фазе, при этом не происходит образования димеров изобутилена, и процесс полимеризации проходит стабильно с высокими выходами и стабильными значениями молекулярного веса и непредельности. 1 табл.

в количестве 20-25%. Использование предлагаемого способа позволяет проводить эффективную очистку изобутилен-хлорметильной фракции от микропримесей воды, диметилового эфира, хлористого водорода в одну стадию в газовой фазе, при этом не происходит образования димеров изобутилена, и процесс полимеризации проходит стабильно с высокими выходами и стабильными значениями молекулярного веса и непредельности. 1 табл.

Способ очистки возвратных продуктов синтеза бутилкаучука на активной окиси алюминия в газовой фазе, отличающийся тем, что используют активную окись алюминия с содержанием пор с радиусом более  в количестве 20-30% и с содержанием пор с радиусом от 40 до

в количестве 20-30% и с содержанием пор с радиусом от 40 до  в количестве 20-25%.

в количестве 20-25%.

| Способ очистки возвратной хлорметилизобутиленовой фракции синтеза бутилкаучука | 1974 |

|

SU506597A1 |

| SU 533171 А, 27.11.2000 | |||

| US 4713413 А, 15.12.1987 | |||

| БАШКАТОВ Т.В | |||

| и др | |||

| Технология синтетических каучуков | |||

| - Л.: Химия, 1987, с.194 и 195. | |||

Авторы

Даты

2002-07-20—Публикация

2001-08-22—Подача