Изобретение относится к области получения бутилкаучука, а именно к способу очистки возвратных продуктов синтеза бутилкаучука.

Бутилкаучук получают методом катионной суспензионной сополимеризации изобутилена с небольшим количеством изопрена на катализаторе - хлористый алюминий в среде хлорметила, который растворяет мономеры и не растворяет полимер. Конверсия изобутилена в процессе сополимеризации - 80-89%. Растворитель и непрореагировавший изобутилен удаляются из полимера в ходе водной дегазации в виде изобутилен-хлорметильной фракции (ИХФ), которая возвращается в процесс полимеризации. ИХФ должна обладать полимеризационной чистотой и поэтому подвергается очистке на активном оксиде алюминия от воды, диметилового эфира, хлористого водорода и др. После насыщения водой и микропримесями активный оксид алюминия подвергается регенерации, которая проводится горячим воздухом при температуре 250-300oС.

Поскольку сам процесс очистки проходит при температуре 0-15oС, наблюдается значительный перепад температур, который приводит к постепенному разрушению гранул осушителя, что, в свою очередь, приводит к ограничению циклов регенерации и срока службы осушителя. А т.к. каждый перегруз осушителя связан со значительной потерей хлорметила, что ухудшает экологическую обстановку и удорожает процесс получения бутилкаучука, то актуальной является задача увеличения количества циклов регенерации до полной отработки осушителя при сохранении эффективности его работы, т.е. степени очистки возвратных продуктов.

Известен способ очистки шихты синтеза бутилкаучука на активном оксиде алюминия, содержащем 0,1-8 мас.% ионов бария, причем получение данного адсорбента осуществляется обработкой готового осушителя непосредственно перед включением в работу раствором хлористого бария [А.С. СССР 533171, МПК С 08 F 210/12, 2/14].

Недостатком способа является небольшое число циклов регенерации адсорбента в связи с постепенным вымыванием ионов бария.

Наиболее близким к предлагаемому является способ очистки возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука от микропримесей воды, диметилового эфира и хлористого водорода, проводимый в две стадии, сначала в паровой фазе на активном оксиде алюминия с последующей доочисткой на активном оксиде в жидкой фазе при температуре 10-20oС после компримирования и конденсации паровой фазы [А. С. СССР 506597, МПК С 08 F 210/12, опубл. 29.06.76].

Данный способ позволяет добиться стабильности качества возвратных продуктов, но при проведении очистки в жидкой фазе происходит образование димеров изобутилена, что приводит к ухудшению параметров процесса полимеризации и снижает количество циклов регенерации до полной отработки осушителя.

Задачей изобретения является увеличение числа циклов регенерации адсорбента, применяемого для очистки возвратной изобутилен-хлорметильной фракции в производстве бутилкаучука, при сохранении стабильности качества очищаемых продуктов и без образования дополнительных примесей.

Поставленная задача решается тем, что в предлагаемом способе очистку возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука от воды и других микропримесей проводят с применением адсорбента - оксида алюминия, содержащего 10-30 мас.% хлористого кальция.

В качестве адсорбента используют оксид алюминия, содержащий 10-30 мас.% хлористого кальция, выпускаемый в соответствии с требованиями технических условий ТУ 6-68-192-02 "Осушитель модифицированный (АОК-63-23)".

При использовании такого адсорбента можно осуществлять очистку ИХФ в одну стадию в газовой фазе, при этом происходит стабильное уменьшение микропримесей воды, хлористого водорода и диметилового эфира, не наблюдается образования димеров изобутилена и значительно увеличивается количество циклов регенерации до полной отработки адсорбента.

Отличием предлагаемого способа очистки возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука является применение оксида алюминия, содержащего 10-30 мас. % хлористого кальция, что позволяет увеличить число циклов регенерации адсорбента до полной его отработки при сохранении стабильности качества очищаемых продуктов и без образования дополнительных примесей. Наличие новых существенных признаков свидетельствует о соответствии заявляемого способа признаку патентоспособности "новизна".

"Промышленная применимость" подтверждается приводимыми ниже примерами.

Способ очистки возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука осуществляют следующим образом.

Возвратная изобутилен-хлорметильная фракция синтеза бутилкаучука, содержащая незаполимеризовавшиеся мономеры - изобутилен, изопрен и хлористый метил - после узла синтеза и водной дегазации сепарируется от воды и компримируется на первой ступени компрессора, затем при давлении 2,5 атм и температуре 12-18oС подается на осушку в адсорбер, заполненный оксидом алюминия, содержащим 10-30 мас. % хлористого кальция. После адсорбера ИХФ проходит дальнейшее компримирование и направляется на ректификацию. Через 60 ч работы адсорбер отглушают от общей системы, продувают азотом для освобождения от паров хлорметила, которые возвращают на компрессор, и подвергают регенерации продувкой горячим воздухом при температуре 300 oС в течение двух часов, затем охлаждают холодным азотом до температуры 20 oС и вновь включают в работу. Выгрузку адсорбента осуществляют после того, как перепад давления по длине адсорбера составит 2 атм, что связано с механическим разрушением гранул или потерей стабильности качества очищаемых продуктов.

Способ иллюстрируют следующие примеры.

ПРИМЕР 1

Промышленный адсорбер заполняется оксидом алюминия, содержащим 20 мас.% хлористого кальция.

Возвратная изобутилен-хлорметильная фракция синтеза бутилкаучука, содержащая незаполимеризовавшиеся мономеры - 3-8 мас.% изобутилена и 0,1-0,3 мас.% изопрена, остальное хлористый метил, после узла синтеза и водной дегазации сепарируется от воды и компримируется на первой ступени компрессора, затем при давлении 2,5 атм и температуре 12-18oС подается на осушку в заполненный оксидом алюминия адсорбер. После очистки в адсорбере ИХФ проходит дальнейшее компримирование и направляется в систему ректификации. Качество ИХФ и данные по процессу полимеризации приведены в таблице. Через 60 ч работы адсорбер отглушается от общей системы, продувается азотом для освобождения от паров хлорметила, которые возвращаются на компрессор, и подвергается регенерации продувкой горячим воздухом при температуре 300oС в течение двух часов, затем охлаждается холодным азотом до температуры 20oС и вновь включается в работу. Выгрузка адсорбента осуществляется после того, как перепад давления по длине адсорбера составит 2 атм, что связано с механическим разрушением гранул или потерей стабильности качества очищаемых продуктов.

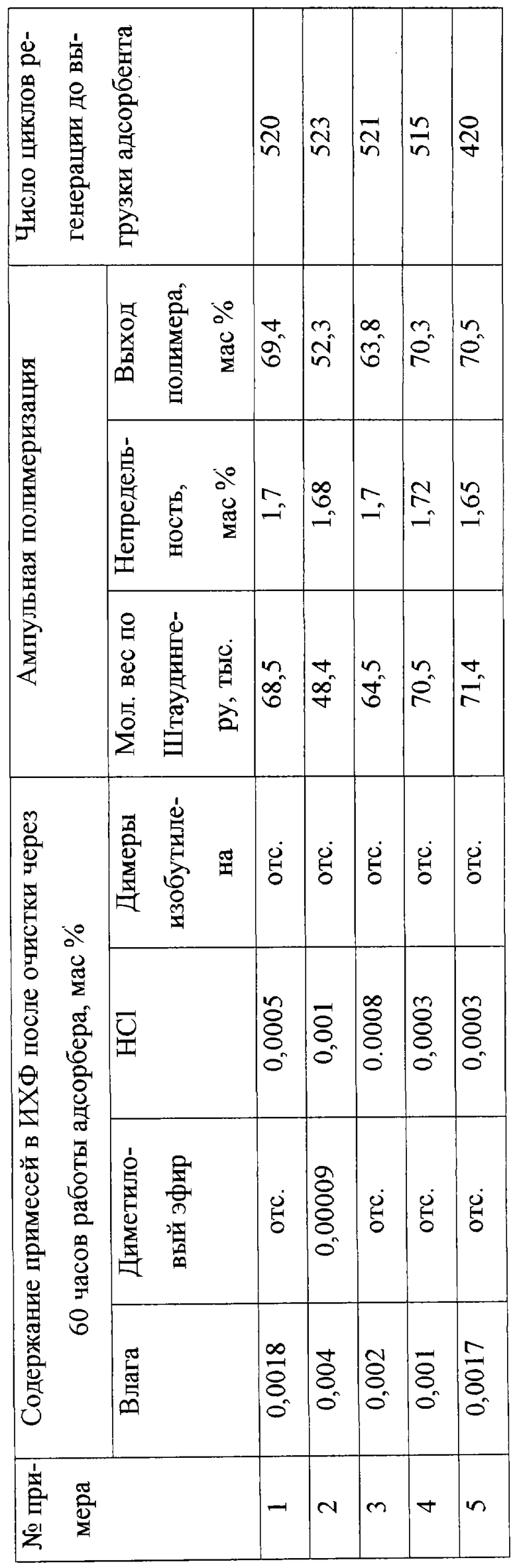

Результаты опытов и данные по количеству циклов регенерации до выгрузки адсорбента приведены в таблице.

ПРИМЕРЫ 2-5

Опыты проводят, как в примере 1, за исключением того, что загружаемый в промышленный адсорбер оксид алюминия содержит 5 (пример 2), 10 (пример 3), 30 (пример 4) и 35 (пример 5) мас.% хлористого кальция.

Результаты опытов приведены в таблице.

Из данных таблицы видно, что предлагаемый способ позволяет значительно повысить количество циклов до выгрузки адсорбента при сохранении стабильности качества очищаемых продуктов. Причем оптимальным количеством хлористого кальция является 10-30 мас.% При снижении этого количества ниже 10 мас.% снижается степень очистки возвратных продуктов, при увеличении выше 30 мас.% снижается количество циклов регенерации до выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗВРАТНЫХ ПРОДУКТОВ СИНТЕЗА БУТИЛКАУЧУКА | 2001 |

|

RU2185389C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| Способ очистки возвратной хлорметилизобутиленовой фракции синтеза бутилкаучука | 1974 |

|

SU506597A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

Изобретение относится к получению бутилкаучука, а именно к способу очистки возвратных продуктов синтеза бутилкаучука. В способе очистку возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука от воды и других микропримесей проводят с применением адсорбента оксида алюминия, содержащего 10-30 мас.% хлористого кальция. Технический результат - увеличение числа циклов регенерации адсорбента, применяемого для очистки возвратной изобутилен-хлорметильной фракции в производстве бутилкаучука, при сохранении стабильности качества очищаемых продуктов и без образования дополнительных примесей. 1 табл.

Способ очистки возвратной изобутилен-хлорметильной фракции синтеза бутилкаучука от воды и других микропримесей с применением адсорбента, содержащего оксид алюминия, отличающийся тем, что в качестве адсорбента используют оксид алюминия, содержащий 10-30 мас. % хлористого кальция.

| Способ очистки возвратной хлорметилизобутиленовой фракции синтеза бутилкаучука | 1974 |

|

SU506597A1 |

| SU 772079 А, 10.12.1999 | |||

| SU 475860 А, 10.12.1999 | |||

| Способ беления хлопчатобумажного трикотажного полотна | 1984 |

|

SU1257126A1 |

| Агрегат для уборки навоза | 1985 |

|

SU1299553A1 |

Авторы

Даты

2003-01-20—Публикация

2001-11-27—Подача