1

Изобретение относится к способу очистки хлористого метила, используемого в качестве растворителя, в частности, в производстве бутил каучука.

Известен способ очистки хлористого метила от хлористого водорода, диметилового эфира, изобутилена, бутена-1 и других легкокипящих непредельных углеводородов путем ректифпкации при низких температурах минус 25- 20°С.

Однако известный способ характеризуется недостаточно высоким {ачеством хлористого метила после очистки, а также применением громоздких ректификаиионных колонн с большим флегмовым числом.

С це.тыо улучшения качества целевого продукта и усовершенствования технологического процесса предлагают ректификацию вести в присутствии азеотронообразующего и химического агента - аммиака, взятого в весовом соотношении 1,0-1,2:1 на сумму удаляемы. нри очистке продуктов, при температуре минус 45-40°С.

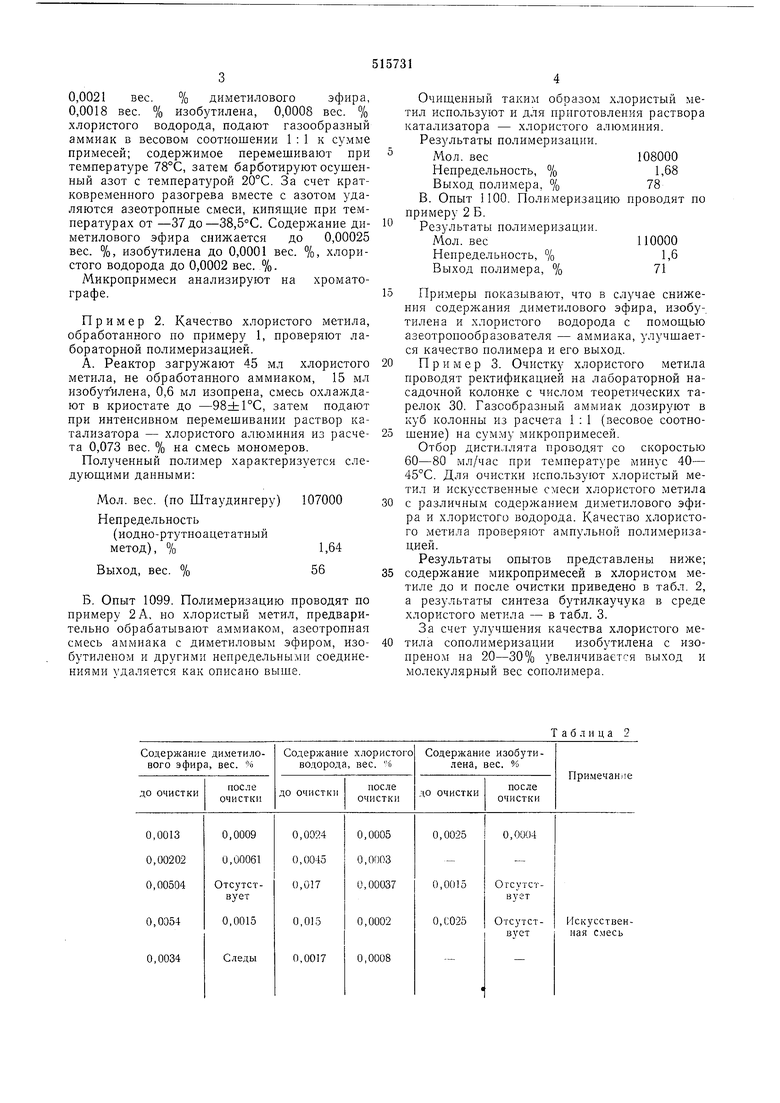

Примеси, содержащиеся в хлористом метиле, образуют азеотропную смесь с аммиаком (см. табл. 1), микропримеси хлористого водорода образуют с аммиаком химическое соедииение.

По предлагаемому способу процесс очистки растворителя осуществляют в ре стификационной колонке, предназначенной для отгонки хлористого метила из возвратной изобутилепхлорметиловой фракции за счет добавки азеотропообразователя - аммпака в сжиженном или газообразном состоянии.

Состав азеотролных смесей аммиака с микропримесями приведен в табл.1.

Таблица 1

Азеотронные смеси указанных продуктов удаляются с газами отдувки с колоьиы. Хлористый водород также дезактинируется за счет образования ннерт1юго химического соединеиия с аммиаком.

Микроколичества продукта реакции отделяют на фильтрах.

Пример 1. В лабораторных условиях в амнулу с хлористым метилом, содержащим

0,0021 вес. % диметилового эфира, 0,0018 вес. % изобутилена, 0,0008 вес. % хлористого водорода, подают газообразный аммиак в весовом соотношении 1 : 1 к сумме примесей; содержимое перемешивают при температуре 78°С, затем барботируют осушенный азот с температурой 20°С. За счет кратковременного разогрева вместе с азотом удаляются азеотропные смеси, кипящие при температурах от -37 до-38,5°С. Содержание диметилового эфира снижается до 0,00025 вес. %, изобутилена до 0,0001 вес. %, хлористого водорода до 0,0002 вес. %.

Микропримеси анализируют на хроматографе.

Пример 2. Качество хлористого метила, обработанного по примеру 1, проверяют лабораторной полимеризацией.

А. Реактор загрул :ают 45 мл хлористого метила, не обработанного аммиаком, 15 мл изобутилена, 0,6 мл изопрена, смесь охлаждают в криостате до -98±1°С, затем подают при интенсивном перемешивании раствор катализатора - хлористого алюминия из расчета 0,073 вес. % на смесь мономеров.

Полученный полимер характеризуется следуюш,ими данными:

Мол. вес. (по Штаудингеру) 107000

Непредельность

(иодно-ртутноацетатный

метод), %1,64

Выход, вес. %56

Б. Опыт 1099. Полимеризацию проводят по примеру 2 А, но хлористый метил, предварительно обрабатывают аммиаком, азеотропная смесь аммиака с диметиловым эфиром, изобутиленом и другими непредельными соединениями удаляется как описано выше.

Очиш,енный таким образом хлористый метил используют и для приготовления раствора катализатора - хлористого алюминия.

Результаты полимеризации.

Мол. вес108000

Непредельность, %1,68

Выход полимера, %78

В. Опыт 1100. Полимеризацию проводят по примеру 2 Б.

Результаты полимеризации.

Мол. вес110000

Непредельность, %1,6

Выход полимера, %71

Примеры показывают, что в случае снижения содержания диметилового эфира, изобутилена и хлористого водорода с помош,ью азеотропообразователя - аммиака, улучшается качество полимера и его выход.

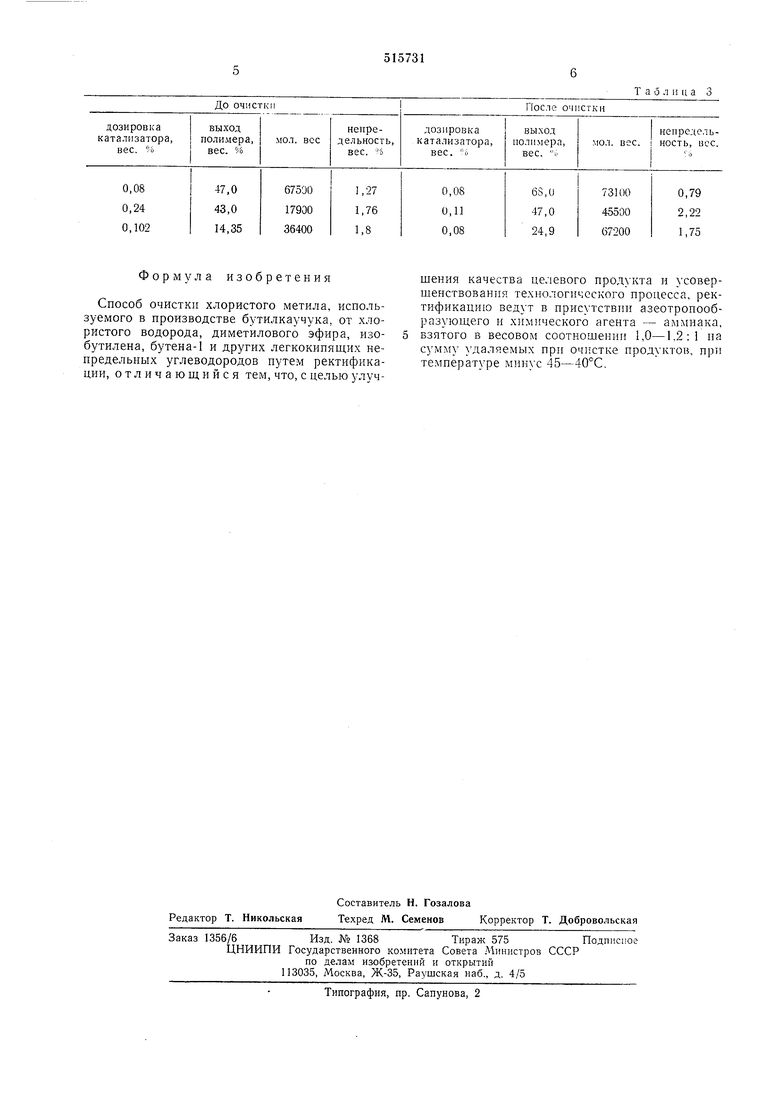

Пример 3. Очистку хлористого метила проводят ректификацией на лабораторной насадочной колонке с числом теоретических тарелок 30. Газообразный аммиак дозируют в куб колонны из расчета 1 ; 1 (весовое соотношение) на сумму микропримесей.

Отбор дистиллята проводят со скоростью 60-80 мл/час при температуре мипус 40- 45°С. Для очистки используют хлористый метил и искусственные c vIecи хлористого метила

с различным содержанием диметилового эфира и хлористого водорода. Качество хлористого метила проверяют ампульной полимеризацией. Результаты опытов представлены ниже;

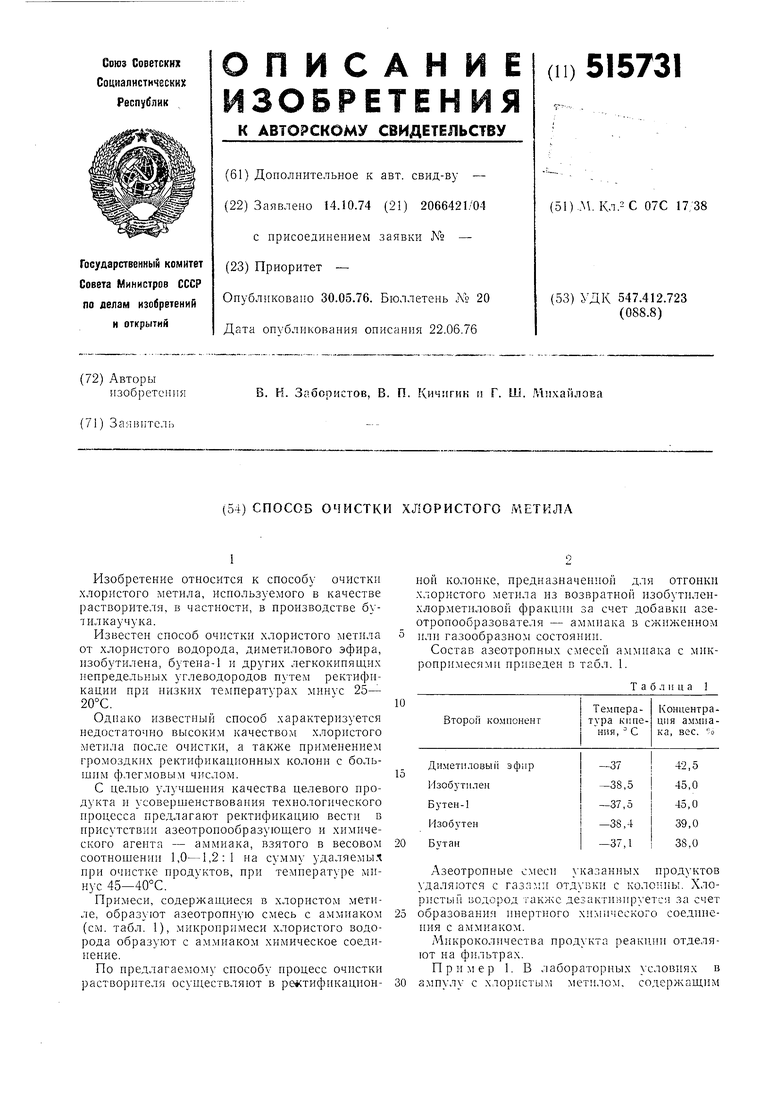

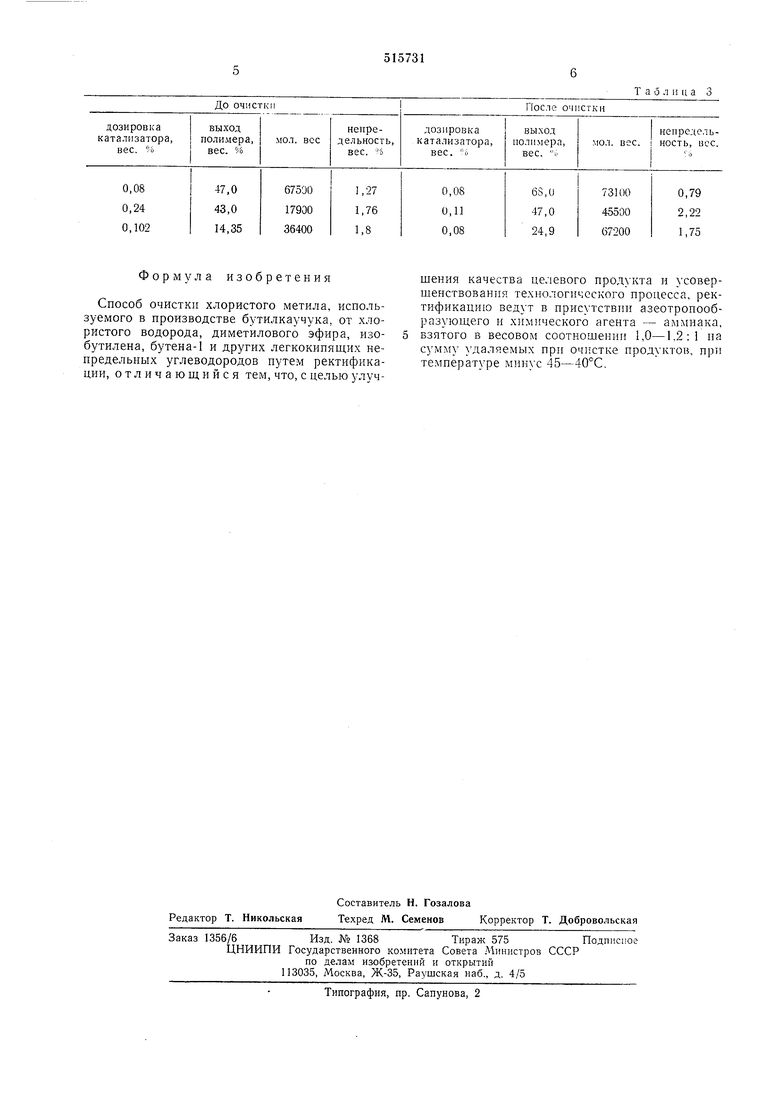

содержание микропримесей в хлористом метиле до и после очистки приведено в Ta6vT. 2, а результаты синтеза бутилкаучука в среде хлористого метила - в табл. 3. За счет улучшения качества хлористого метила сополимеризации изобутилена с изопреном на 20-30% увеличивается выход и молекулярный вес сонолимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗВРАТНЫХ ПРОДУКТОВ СИНТЕЗА БУТИЛКАУЧУКА | 2001 |

|

RU2185389C1 |

| Способ очистки метилхлорида | 1977 |

|

SU631507A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ОЧИСТКИ ВОЗВРАТНОЙ ИЗОБУТИЛЕН-ХЛОРМЕТИЛЬНОЙ ФРАКЦИИ СИНТЕЗА БУТИЛКАУЧУКА | 2001 |

|

RU2196783C1 |

| Способ очистки возвратной хлорметилизобутиленовой фракции синтеза бутилкаучука | 1974 |

|

SU506597A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ | 2007 |

|

RU2338735C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

Таблица 2

Формула изобретения

Способ очистки хлористого метила, используемого в производстве бутилкаучука, от хлористого водорода, диметилового эфира, изобутилена, бутена-1 и других легкокипящих непредельиых углеводородов путем ректификации, отличающийся тем, что, с иелью улучПосле очистки

щения качества целевого продукта и усоверщепствования технологического процесса, ректификацию ведут в присутствии азеотропообразующего и химического агента - аммиака, взятого в весовом соотношении 1,0-1.2:1 на сумму удаляемых прп очистке продуктов, при температуре минус 45-40°С.

Авторы

Даты

1976-05-30—Публикация

1974-10-14—Подача