Изобретение относится к технологии ремонта поверхностных и подповерхностных дефектов в металлах и сплавах в виде пор, микротрещин структурного и технологического происхождения путем воздействия лучевой энергией с высокой концентрацией и может быть использовано в машиностроении и приборостроении.

Известен способ упрочняющей обработки изделий из электропроводящих материалов, основанный на повышении усталостной прочности изделия за счет тренировки знакопеременной нагрузкой, величину которой выбирают из условия превышения в поверхностном слое предела текучести с одновременным заполнением микротрещин и пор [1].

Недостатками данного способа являются: относительно большая длительность проведения обработки, сложные технология упрочнения и применяемое оборудование.

Известен также способ ремонта дефектов литья на основе их заделки металлическим порошком путем термоциклирования лазерным лучом [2].

Недостатками его следует считать необходимость предварительной подготовки поверхности под заполнение дефектов присадочным металлическим порошком, невозможность устранения подповерхностных дефектов без предварительной разделки.

Задача изобретения - повышение энергетической эффективности процесса и упрощение системы контроля дефектов.

Технический результат - упрочнение металлов при скрытом дефектообразовании, повышение производительности.

Это достигается тем, что в способе ремонта дефектов поверхности металлов, включающем выявление зоны расположения дефектов и формирование бездефектной зоны многократным воздействием на обрабатываемый участок управляемым лазерным лучом с одновременным контролем качества, бездефектную зону формируют расплавлением поверхностного слоя и одновременно производят активную локацию приповерхностного слоя обрабатываемого участка поверхностными акустическими волнами, которые возникают на обрабатываемом участке при генерации лазерной плазмы; при этом генерацию и контроль ведут до достижения заранее заданного минимума разности амплитуд двух соседних импульсов акустических волн, а затем снова производят перемещение поверхности относительно лазерного луча. При этом лазерный луч моделируют пространственно в плоскости фокусировки на поверхность металла.

Известно, что залечивание несполошностей в металлах может быть достигнуто действием переменного электромагнитного поля за счет интенсификации перемещения вакансий и направленной самодиффузии в кристаллических решетках разделенных областей. При этом имеет место эффект, близкий по физической сущности к сварке.

Локация дефектов (несплошностей) в металлах может быть также обеспечена ударно-волновыми процессами, генерируемыми электромагнитными колебаниями в металле в виде возникающих от несплошностей поверхностно-акустических волн (ПАВ). Известно, что при облучении металлов лазерным лучом вследствие краткотечности процесса теплопередачи и исключительно высокого градиента температурного поля вблизи обрабатываемой поверхности в межэлектродном пространстве (оптико-фокусирующая система - обрабатываемая поверхность) возникает разрядная ионизация с образованием областей с высокой плотностью и энергетическим потенциалом. Последние обусловливают генерацию волновых процессов в поверхностных слоях металла и вторичную генерацию от несплошностей в виде акустических волн, параметры которых оказываются достаточными для локации дефектов.

Однако ведение поверхностного упрочнения по заранее заданной площади при постоянстве режимов оказывается недостаточно технологичным вследствие отсутствия возможности учета латентного периода, характерного для лоцирующего процесса. Учитывая, что образование поверхностных и подповерхностных несплошностей в металлах носит исключительно вероятностный характер и оказывается труднопрогнозируемым, представляется целесообразным устанавливать длительность лучевого (теплового) воздействия лазерного луча дифференцированно - с учетом условий поверхностного упрочнения для областей с отсутствием дефектов, а также для областей с дефектообразованием.

Такой подход позволяет повысить производительность процесса обработки, поскольку требует повторного сканирования только в областях с наличием дефектов, в других же областях сканирование производится однократно (по режимам, принятым для бездефектных областей).

Диагностирование областей упрочнения в металле и адаптация режимов обработки для оптического квантового генератора (ОКГ) основывается на том, что в качестве источника ПАВ выступает непосредственно тот участок поверхности, в пределах которого имеются несплошности. Их присутствие обусловливает возникновение вторичных ПАВ, регистрируемых ПАВ-локатором, связанным с процессором (ОКГ), что является сигналом для остановки перемещения лазерного луча в продольном направлении (или обрабатываемого объекта) и многократному сканированию этого участка до момента установленного ранее регламентированного соотношения разности амплитуд двух последовательных акустических импульсов на приемнике ПАВ-локатора. Уменьшение амплитуды ПАВ при повторных воздействиях лазерными импульсами соответствует эффекту "залечивания" несплошностей.

Важным при описанной схеме воздействия является установление необходимой начальной амплитуды лоцирующего дефекты (несплошности) сигнала от лазерного луча. Известно, что характер волновых процессов от генерируемой лазерным лучом плазмы вблизи обрабатываемой поверхности зависит от степени поляризации лазерного луча - его пространственной модели в плоскости фокусировки на поверхность металла. Поэтому для достижения требуемого условия управления начальной амплитудой генерируемых лазерным импульсом волновых процессов в металле лазерный луч пространственно моделируется в плоскости фокусировки, при этом степень поляризации устанавливается эмпирически в зависимости от размеров и концентрации дефектов в области упрочнения.

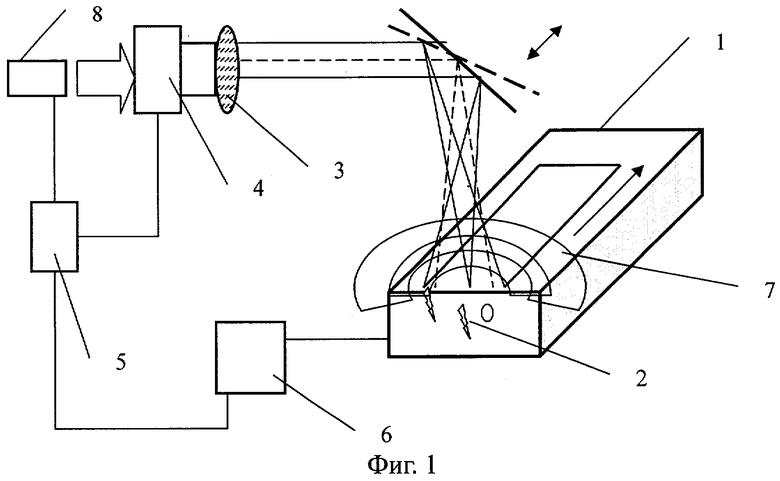

На фиг.1 приведена схема упрочнения, на фиг.2 - пятно фокусировки.

Способ реализуется в следующей последовательности.

На объекте упрочнения 1 определяют поверхность лазерного воздействия, в том числе области, содержащие поверхностные и подповерхностные дефекты (несплошности) 2. На оптико-фокусирующей системе 3 лазерной установки 4 устанавливают режимы лазерного воздействия (диаметр лазерного луча, плоскость поляризации и пространственную модель луча в плоскости фокусировки (фиг.2), плотность подводимой энергии, частоту следования импульсов, скорость сканирования и перемещения источников лазерного луча, длительность теплового воздействия). Величину, соответствующую заданной разности амплитуды двух соседних импульсов, задают процессором 5, связанным с ПАВ-локатором 6, посредством которого обеспечивается распознавание области дефектообразования (несплошностей) 2.

Производят воздействие на поверхность объекта упрочнения 1. При этом вблизи поверхности объекта упрочнения образуется расходящийся пучок лазерной плазмы 7.

Процессором 5 обеспечивают коррекцию перемещений и сканирующей кинематики оптико-фокусирующей системы 3 посредством привода 8 (перемещение показано стрелкой). Сканирование луча 7 обеспечивают известным способом (например, качающимся зеркалом) по двунаправленной стрелке. Перемещение объекта упрочнения 1 относительно луча 7 указано стрелкой на объекте.

Ведут контроль качества (отсутствия дефектов) во всей формируемой бездефектной зоне. При возникновении импульса 9 ПАВ от дефектов и установлении превышения разности начальной и текущей амплитуд ПАВ в двух последовательных лазерных импульсах, регистрируемых ПАВ-локатором 6, сигнал от последнего поступает на процессор 5. Посредством процессора обеспечивают прекращение продольного перемещения объекта упрочнения 1 и последовательное сканирование данного участка поверхности лазерным лучом 7 до момента снижения разности амплитуд двух последовательных акустических импульсов 9 до значения, устанавливаемого заранее и введенного в процессор 5. После этого продольную подачу объекта возобновляют.

Апробацию способа проводили при испытаниях образцов с гарантированным структурным дефектообразованием на выносливость с последующими фрактографическим и металлографическим анализами изломов (поверхностей разрушения) по стандартной методике.

Результаты апробации способа проиллюстрированы в таблице.

импульсов, dAmin

несплошностей, мкм

Источники информации

1. Авт. св. СССР №1821495, C 23 C 14/32, 1993 г.

2. Патент РФ №2194603, B 23 P 6/00, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой прибор неразрушающего контроля гибридного типа | 2022 |

|

RU2824537C2 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Способ ультразвукового контроля поверхностных и подповерхностных дефектов металлопродукции и устройство для его осуществления | 2016 |

|

RU2644438C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ лазерно-акустического контроля | 1989 |

|

SU1775660A1 |

| Способ двухкоординатного отклонения оптического излучения | 2024 |

|

RU2825981C1 |

| СПОСОБ ДИАГНОСТИКИ ДЕФЕКТОВ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2522709C2 |

| Способ поверхностной закалки стволов орудий | 2017 |

|

RU2668531C1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

Изобретение относится к области машиностроения и приборостроения в качестве технологии ремонта поверхностных и подповерхностных дефектов в металлах и сплавах в виде пор, микротрещин структурного и технологического происхождения. Техническим результатом является упрочнение металлов при скрытом дефектообразовании, повышение производительности. Сущность изобретения: производят выявление зоны расположения дефектов и формирование бездефектной зоны многократным воздействием на обрабатываемый участок управляемым лазерным лучом с одновременным контролем качества, причем бездефектную зону формируют расплавлением поверхностного слоя и одновременно производят активную локацию приповерхностного слоя обрабатываемого участка поверхностными акустическими волнами, которые возникают на обрабатываемом участке при генерации лазерной плазмы; при этом генерацию и контроль ведут до достижения заранее заданного минимума разности амплитуд двух соседних импульсов акустических волн, а затем снова производят перемещение поверхности относительно лазерного луча. При этом лазерный луч моделируют пространственно в плоскости фокусировки на поверхность металла. 1 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ЛИТЬЯ | 2001 |

|

RU2194603C1 |

| Способ удаления дефектов металла | 1978 |

|

SU804335A1 |

| Способ лазерной обработки поверхности детали | 1990 |

|

SU1816621A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2087548C1 |

| RU 2056253 C1, 20.03.1996. | |||

Авторы

Даты

2006-04-10—Публикация

2004-10-05—Подача