Предлагаемое изобретение относится к области технологий нанесения защитных антикоррозионных покрытий, а именно диффузионных покрытий, и может быть использовано для нанесения диффузионных цинковых покрытий на детали сложного профиля и мелкие детали крепежа.

Известен способ диффузионного цинкования (патент РФ №2139366, МПК C23C 10/36, публ. БИ №28, от 10.10.99 г.), включающий подготовку поверхности деталей, загрузку деталей и шихты в рабочую емкость, нагрев рабочей емкости до 150°С-200°С в режиме заданного давления.

К недостаткам известного способа относится недостаточно высокая эффективность процесса диффузионного цинкования в связи с тем, что предусмотренный в нем температурный режим значительно ниже температуры диффузионного взаимодействия металла покрытия с поверхностным слоем деталей и не раскрыты возможности повышения качества покрытия на деталях мелкого крепежа, а также обеспечения толщины пленки покрытия на деталях в диапазоне величин от 3,0 до 60,0 мкм.

Наиболее близким к заявляемому является способ диффузионного цинкования (патент РФ №21741159, МПК C23C 10/36, публ. БИ №4, от 27.09.2001 г.), включающий подготовку поверхности деталей, загрузку их в рабочую камеру с исходной шихтой, содержащей порошкообразный цинк, нагрев рабочей камеры до температуры диффузионного взаимодействия материала шихты с поверхностью покрываемых металлических деталей и выдержку их в течение расчетного времени.

К недостаткам прототипа относится отсутствие возможности обеспечения эффективности процесса цинкования и возможности повышения качества покрытия на деталях сложного профиля и деталях мелкого крепежа, а также обеспечения равной толщины пленки покрытия на деталях в диапазоне величин от 3,0-5,0 мкм до 60,0 мкм.

Задачей авторов предлагаемого изобретения является разработка эффективного способа получения защитного цинкового покрытия на деталях мелкого крепежа или деталях сложного профиля с труднодоступными участками, а также обеспечения толщины пленки покрытия на деталях в диапазоне величин от 3,0 до 60,0 мкм.

Новый технический результат при использовании предлагаемого изобретения заключается в обеспечении эффективности процесса цинкования и возможности повышения качества покрытия на деталях мелкого крепежа и сложнопрофильных деталях с труднодоступными участками, а также обеспечения толщины пленки покрытия на деталях в диапазоне величин от 3,0 до 60,0 мкм за счет повышения коррозионной стойкости.

Указанные задача и новые технические результаты обеспечиваются тем, что в известном способе диффузионного цинкования металлических деталей, включающем подготовку поверхностей деталей, загрузку в рабочую камеру деталей и смеси порошкообразных компонентов, содержащей порошкообразный цинк, нагрев рабочей камеры до температуры диффузионного взаимодействия материала шихты с поверхностью покрываемых металлических деталей, выдержку и химическое пассивирование, согласно изобретению, перед нагревом проводят вакуумирование рабочей камеры до остаточного давления 0,1 кПа, осуществляют контактирование деталей по всей поверхности с порошкообразной смесью при вибрации и закачивают в рабочую камеру инертный газ, нагрев проводят в диапазоне температур 350-450°С, химическое пассивирование проводят в среде водного раствора фосфорсодержащего соединения, при этом детали и смесь порошкообразных компонентов загружают в рабочую камеру совместно, смесь порошкообразных компонентов дополнительно содержит инертный наполнитель - диоксид кремния или оксид алюминия, при следующем соотношении ингредиентов, мас.%:

инертный наполнитель - диоксид кремния или

при этом смесь порошкообразных компонентов имеет дисперсность не менее 0,01 мкм.

Предлагаемый способ поясняется следующим образом.

Первоначально готовят смесь порошкообразных цинка и диоксида кремния в заявляемых пределах соотношений ингредиентов, а именно:

которую затем загружают в рабочую камеру, дисперсность частиц порошкообразной шихты выбирают в оптимальном для получения однородного слоя покрытия диапазоне величин не менее 0,01 мкм.

Далее готовят поверхность покрываемых изделий (мелкого крепежа), которые подвергают механической очистке и обезжириванию. Подготовленные детали загружают в рабочую камеру, вакуумируют ее до остаточного давления 0,1 кПа и осуществляют контактирование их по всей поверхности с массой порошкообразной шихты. Порошкообразная шихта приводится в подвижное состояние либо путем вибрирования рабочей камеры, либо путем механического вращения или перемешивания массы шихты совместно с деталями.

Создание в рабочей камере вакуума способствует снижению воздействия коррозионного фактора атмосферы воздуха.

Затем в пространство рабочей камеры закачивают инертный газ (аргон, углекислый газ, гелий) до заданного давления, после чего включают нагрев. Наличие инертной среды обеспечивает защиту поверхности покрываемых деталей от воздействия коррозионных факторов атмосферы.

Температуру в рабочей камере поднимают до температуры диффузионного взаимодействия материала шихты с поверхностью покрываемых деталей, которая находится в диапазоне от 350°С до 450°С (установлено экспериментально), и поддерживают ее в течение расчетного времени. Указанные температурные условия оптимальны для глубокого проникновения металлических частиц шихты в поверхностный слой покрываемых деталей, что способствует повышению прочности сцепления покрытия с поверхностью.

После завершения процесса формирования покрытия нагрев отключают, а обработанные указанным образом детали подвергают химическому пассивированию в среде водного раствора фосфорсодержащего соединения.

Экспериментально показано, что применение обработки покрытия в среде водного раствора фосфорсодержащего соединения позволяет значительно повысить прочность сцепления покрытия с подложкой и механическую прочность слоя покрытия, его износостойкость, и, как следствие, повысить коррозионную прочность покрытия. Условия эксплуатации диктуют повышенные требования к мелким деталям крепежа, поскольку такие детали подвергаются воздействию значительных усилий растяжения, изгиба, нагрузки и трения. Таким требованиям полностью отвечает пленка цинкового покрытия, упрочненная указанной обработкой.

Как показали эксперименты, в предлагаемом способе обеспечены оптимальные условия для получения коррозионностойкого тонкослойного (толщиной 3-100 мкм) покрытия, имеющего прочное соединение с поверхностью деталей и выдерживающего все эксплуатационные воздействия температур, среды, механических воздействий сдвиговых, упругих и иных деформаций, что, по сравнению с прототипом, является более высоким уровнем перечисленных показателей.

Таким образом, использование предлагаемого способа позволяет значительно повысить эффективность процесса цинкования и возможности повышения качества покрытия на деталях мелкого крепежа, а также обеспечить получение тонкослойного покрытия на деталях в диапазоне величин от 5,0 до 60,0 мкм, а кроме того, улучшить коррозионную стойкость за счет повышения качества диффузионного покрытия.

Возможность промышленного применения предлагаемого способа подтверждается следующими примерами.

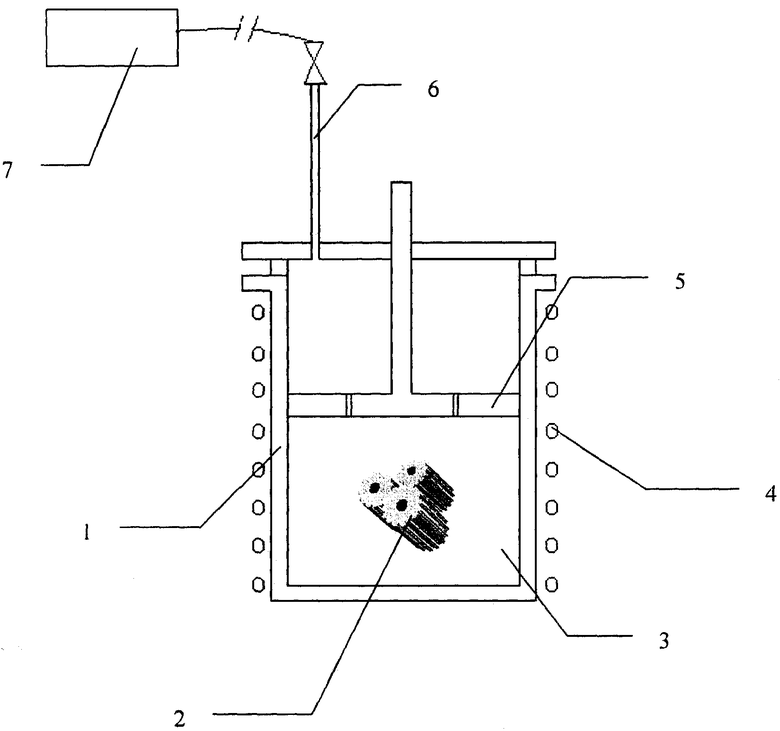

Пример 1. В лабораторных условиях предлагаемый способ опробован на установке для диффузионного цинкования, приведенный на чертеже, где:

1 - рабочая камера;

2 - детали;

3 - шихта;

4 - нагреватель;

5 - крышка рабочей камеры, подвижная часть;

6 - магистраль для вакуумирования и подачи инертной среды;

7 - источник инертной среды.

Детали мелкого крепежа (болты, винты, гайки) предварительно механически очищают, обезжиривают в водном растворе неорганической кислоты, промывают и просушивают.

Готовят исходную шихту, для чего смешивают порошкообразные (дисперсностью 1/50-1/100 мкм) цинк и инертный наполнитель (диоксид кремния или оксида алюминия) в заявляемых пределах соотношений ингредиентов, а именно:

Шихту совместно с деталями загружают в рабочую камеру, вакуумируют ее до остаточного давления 0,1 кПа и осуществляют контактирование их по всей поверхности с массой порошкообразной шихты в условиях вибрации массы шихты.

Затем в пространство рабочей камеры закачивают инертный газ, например аргон. Температуру в рабочей камере поднимают до 350°С и выдерживают в течение 1 часа. Затем нагрев отключают, извлекают детали из рабочей камеры и помещают их в емкость с водным раствором фосфорсодержащего реагента, например фосфата аммония.

После выдержки в течение расчетного времени в среде фосфорсодержащего реагента детали промывают и высушивают и подвергают испытаниям на соответствие требованиям качества готовых изделий. Данные по примерам сведены в таблицу 1.

Как показали лабораторные исследования, защитное цинковое покрытие, полученное в предлагаемом способе, характеризуется:

- высокой эффективностью процесса цинкования,

- повышенным качеством покрытия на деталях мелкого крепежа и сложнопрофильных деталях с труднодоступными участками за счет более высокой, чем в прототипе, коррозионной стойкости;

- толщиной пленки тонкослойного покрытия на деталях в диапазоне величин от 5,0 до 60,0 мкм.

После выдержки в течение расчетного времени в среде фосфорсодержащего реагента (фосфорной кислоты) в количестве 63 мас.% детали промывают и высушивают и подвергают испытаниям на соответствие требованиям качества готовых изделий.

Пример 2. В условиях примера 1, но состав шихты выбран состоящим из цинка порошкообразного 55 мас.%, и инертного наполнителя - оксида алюминия - 45 мас.%, выдержка деталей производится в среде фосфорсодержащего реагента (фосфорной кислоты) в количестве 100 мас.%.

Пример 3. В условиях примера 1, но состав шихты выбран состоящим из цинка порошкообразного 85 мас.%, и инертного наполнителя - диоксида кремния - 15 мас.%.

Данные по примерам сведены в таблицу 1.

Как показали лабораторные исследования, защитное цинковое покрытие, полученное в предлагаемом способе, характеризуется:

- высокой эффективностью процесса цинкования,

- повышенным качеством покрытия на деталях мелкого крепежа и сложнопрофильных деталях с труднодоступными участками за счет более высокой, чем в прототипе, коррозионной стойкости;

- толщиной пленки тонкослойного покрытия на деталях в диапазоне величин от 5,0 до 60,0 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2593252C2 |

| УСТАНОВКА ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2015 |

|

RU2591919C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2012 |

|

RU2500833C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Способ термодиффузионного цинкования крепежных деталей из сталей бейнитного класса с одновременным повышением их хладостойкости | 2015 |

|

RU2607505C1 |

Изобретение относится к области технологий нанесения защитных антикоррозионных покрытий. Способ включает подготовку поверхностей деталей, совместную загрузку в рабочую камеру деталей и смеси порошкообразных компонентов, нагрев рабочей камеры до температуры диффузионного взаимодействия материала шихты с поверхностью покрываемых металлических деталей в диапазоне 350-450°С, выдержку и химическое пассивирование в среде водного раствора фосфорсодержащего соединения. Перед нагревом проводят вакуумирование рабочей камеры до остаточного давления 0,1 кПа. Затем осуществляют контактирование деталей по всей поверхности с порошкообразной смесью при вибрации и закачивают в рабочую камеру инертный газ. Смесь порошкообразных компонентов содержит следующее соотношение ингредиентов, мас.%: порошкообразный цинк 55-85, инертный наполнитель диоксид кремния или оксид алюминия остальное. Смесь порошкообразных компонентов имеет дисперсность не менее 0,01 мкм. Получается защитное цинковое покрытие на деталях мелкого крепежа и сложнопрофильных деталях, а также обеспечивается толщина пленки покрытия на деталях в диапазоне величин от 5,0 до 60,0 мкм для повышения коррозионной стойкости деталей. 1 ил., 1 табл.

Способ диффузионного цинкования металлических деталей, включающий подготовку поверхностей деталей, загрузку в рабочую камеру деталей и смеси порошкообразных компонентов, содержащей порошкообразный цинк, нагрев рабочей камеры до температуры диффузионного взаимодействия материала шихты с поверхностью покрываемых металлических деталей, выдержку и химическое пассивирование, отличающийся тем, что перед нагревом проводят вакуумирование рабочей камеры до остаточного давления 0,1 кПа, осуществляют контактирование деталей по всей поверхности с порошкообразной смесью при вибрации и закачивают в рабочую камеру инертный газ, нагрев проводят в диапазоне температур 350-450°С, химическое пассивирование проводят в среде водного раствора фосфорсодержащего соединения, при этом детали и смесь порошкообразных компонентов загружают в рабочую камеру совместно, смесь порошкообразных компонентов дополнительно содержит инертный наполнитель - диоксид кремния или оксид алюминия при следующем соотношении ингредиентов, мас.%:

при этом смесь порошкообразных компонентов имеет дисперсность не менее 0,01 мкм.

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| RU 97115155 A, 10.04.1999 | |||

| RU 96121620 A, 10.02.1999 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| WO 9943862 A1, 02.09.1999. | |||

Авторы

Даты

2010-04-20—Публикация

2008-01-15—Подача