Изобретение относится к технологии производства слоистых пластиков и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения, заключающийся в подготовке внутренней поверхности втулки и фиксации на ней антифрикционной пленки (А. В. Чичинадзе. Полимеры в узлах трения машин и приборов. Машиностроение. М., 1980, с. 23).

Недостатком этого способа является ненадежность крепления антифрикционной пленки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, заключающийся в нарезании на внутренней поверхности втулки канавок и фиксации к ней антифрикционной пленки путем запрессовки ее участков в канавки и заполнения оставшегося объема канавок жидкой композицией с последующим ее отверждением (патент РФ 2167348, Б.И. 14, 2001 г.).

Недостатком известного способа является то, что антифрикционную пленку запрессовывают в канавки путем накатки роликом, что не обеспечивает полного копирования профиля канавки пленкой (особенно в виде ласточкина хвоста), что приводит к разрушению узла крепления антифрикционной пленки при работе с динамическими нагрузками и снижает долговечность подшипника скольжения. Кроме того, такой способ приводит к повреждению антифрикционной пленки при запрессовке ее в канавки.

Целью изобретения является повышение долговечности подшипника скольжения.

Указанная цель достигается тем, что в предлагаемом способе изготовление подшипника скольжения, заключающегося в нарезании на внутренней поверхности втулки канавок и фиксации к ней антифрикционной пленки путем запрессовки ее участков в канавки и заполнения оставшегося объема канавок жидкой композицией с последующим ее отверждением, запрессовку антифрикционной пленки в канавки производят давлением, создаваемым рабочей жидкостью, размещенной внутри втулки. Кроме того, в качестве рабочей жидкости используют воду, которую подают под давлением во внутреннюю полость втулки, образованную стенками втулки и торцевыми крышками, а после формирования антифрикционной пленки воду полностью удаляют. Кроме того, полное удаление воды производят путем выпаривания.

Запрессовка антифрикционной пленки в канавки посредством давления, создаваемым рабочей жидкостью, размещенной внутри втулки, обеспечивает полное копирование профиля канавок пленкой и исключает повреждение антифрикционной пленки при ее загибах. Использование воды в качестве рабочей жидкости позволяет создать прочное сцепление после отверждения жидкой композиции с антифрикционной пленкой, так как она после удаления не влияет на адгезию. Выпаривание позволяет надежно исключить присутствие воды в канавках.

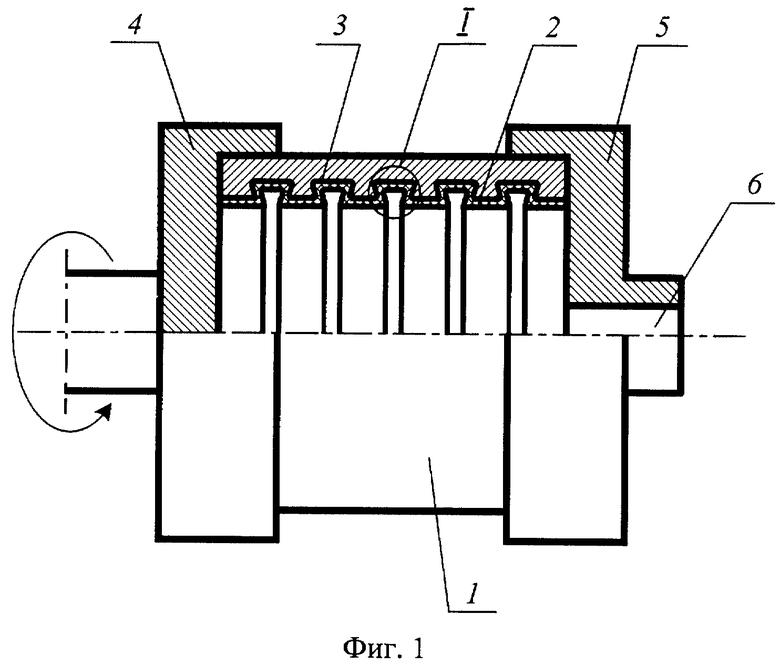

На фиг. 1 изображена схема сборки втулки с запрессованной в канавки антифрикционной пленкой.

На фиг.2 приведен узел I на фиг. 1 - вид канавки, заполненной полимерной пленкой.

Для реализации способа используют втулку 1 и антифрикционную полимерную пленку 2, например, из фторопласта с наполнителем из дисульфида молибдена или графита. На внутренней поверхности втулки 1 нарезают канавки 3 с профилем, например, в виде ласточкина хвоста. Затем на внутреннюю поверхность втулки 1 накладывают антифрикционную полимерную пленку 2. Втулку 1 помещают посредством герметичной посадки в приводную крышку 4 и закрывают герметично запорной крышкой 5 с отверстием 6, через которое под давлением подают рабочую жидкость в полость, образованную стенками втулки 1, приводной крышкой 4 и запорной крышкой 5. Величину давления и продолжительность воздействия рабочей жидкости выбирают экспериментально в зависимости от размеров втулки 1 и упругих свойств материала антифрикционной пленки 2. В качестве рабочей жидкости используют воду, которую после формирования антифрикционной пленки 2 сливают через запорную крышку 6. Затем втулку 1 нагревают (например, до температуры 110-150oС) и полностью выпаривают воду из внутренней полости втулки 1 в течение времени, установленного экспериментально. Оставшуюся часть объема канавок 3 заполняют жидкой полимерной композицией (например, эпоксидной смолой с наполнителем в виде графита или дисульфита молибдена) под действием центробежных сил при вращении приводной крышки 4 с последующим отверждением жидкой композиции.

В отличие от аналогов данный способ изготовления антифрикционных изделий позволяет повысить долговечность узлов трения за счет более надежной фиксации антифрикционной пленки относительно несущей поверхности основы, особенно при работе узлов трения с динамическими нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2225543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2185533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2208725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2208724C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2207453C2 |

Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для изготовления подшипников скольжения. В предлагаемом способе, заключающемся в нарезании на внутренней поверхности втулки канавок и фиксации к ней антифрикционной пленки путем запрессовки ее участков в канавки и заполнения оставшегося объема канавок жидкой композицией с последующим ее отверждением, запрессовку антифрикционной пленки в канавки производят давлением, создаваемым рабочей жидкостью, размещенной внутри втулки. В качестве рабочей жидкости используют воду, которую подают под давлением во внутреннюю полость втулки, образованную стенками втулки и торцевыми крышками, а после формирования антифрикционной пленки воду полностью удаляют. Полное удаление воды производят путем выпаривания. Предлагаемый способ позволяет повысить долговечность узлов трения за счет более надежной фиксации антифрикционной пленки относительно несущей поверхности основы, особенно при работе узлов трения с динамическими нагрузками. 12 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167348C1 |

| Способ прогнозирования воспроизводства плодородия почвы | 1987 |

|

SU1481681A1 |

| WO 8705674 А1, 24.09.1987. | |||

Авторы

Даты

2002-11-20—Публикация

2001-10-17—Подача