Изобретение относится к способам получения хромалюмофосфатного связующего, широко используемого в качестве вяжущего для жаростойких бетонов, при изготовлении термостойких композиций для склеивания сталей, бронз, титана и молибдена с рабочей температурой 1250-1500 град. С, как компонент формовочных смесей в производстве литейных форм и стержней. В отличие от алюмофосфатной и ряда других связок оно имеет лучший комплекс рабочих характеристик и более стабильно в условиях длительного хранения. Известен [М.М. Сычев. Неорганические клеи. Л. Химия. 1986, с. 75] способ получения хромалюмофосфатного связующего, основанный на растворении хром глиноземистого шлака в ортофосфорной 20 или 70%-ой кислоте.

Его недостаток состоит в том, что из-за непостоянства химического состава шлака не удается получать хромалюмофосфатную связку ее стабильным комплексом свойств. К тому же наличие в сырье нерастворимых продуктов типа кремнезема обуславливает необходимость проведения фильтрации готового продукта, что негативно отражается на его себестоимости.

Известен [В.А. Копейкин, А.П. Петрова, И.Л. Рашкован. Материалы на основе металлофосфатов. М. Химия. 1976, 199 с.] способ синтеза хромалюмофосфатного связующего путем растворения СrО3 в воде до образования насыщенного раствора, его смещения с алюмофосфатной связкой и восстановления шестивалентного хрома до трехвалентного с помощью формалина.

Недостатком данного метода является многостадийность процесса получения хромалюмофосфатного связующего, наличие в формалине значительных количеств метанола, участвующего наряду с формальдегидом в реакции восстановления шестивалентного хрома и способствующего, по указанной причине, повышенному содержанию формальдегида в готовом продукте, загазованности в цехе изготовления литейных форм данным высокотоксичным компонентом.

Наиболее близким по технической сущности может рассматриваться [RU 1759804, кл. С 04 В 12/02, 1990 г.] способ получения хромалюмофосфатного связующего, заключающийся в растворении в 64-66%-yой ортофосфорной кислоте гидроокиси алюминия и трехокиси хромового ангидрида и восстановлении шестивалентного хрома до трехвалентного введением в реакционную массу формальдегидсодержащего продукта первой стадии в ортофосфорной кислоте проводят растворение хромового ангидрида, который восстанавливают до трехвалентного добавкой 37%-ного формалина. После этого в полученную смесь вводят гидроокись алюминия и дополнительно 3-5% мелкодисперсного оксида алюминия.

Его существенным недостатком является необходимость использования метанолсодержащего формалина, что вызывает загазованность формальдегидом рабочих помещений при изготовлении формовочных композиций для металлургических производств.

Технической задачей изобретения является оптимизация условий получения хромалюмофосфатного связующего с одновременной его модификацией метилолмочевинами. Поставленная цель достигается тем, что в известном способе получения хромалюмофосфатного связующего из 64-66%-ной ортофосфорной трехокиси хрома и гидроокиси алюминия, формальдегидсодержащего продукта для восстановления шестивалентного хрома до трехвалентного, реакционную массу получают путем последовательного растворения в указанной ортофосфорной кислоте гидроокиси алюминия с ее нейтрализацией и трехокиси хрома, а в качестве формальдегидсодержащего продукта используют карбамидоформальдегидный состав, мас. %: формальдегид во всех формах - 54,5-59,5, включая 20-36 мас.% в свободном состоянии, карбамид во всех формах - 20-24,5, вода 20-23. Это позволяет получать хромалюмофосфатную связку с пониженной концентрацией свободного формальдегида; высокой стойкостью к расслоению при длительном хранении, улучшенной клеящей способностью наполненных композиций.

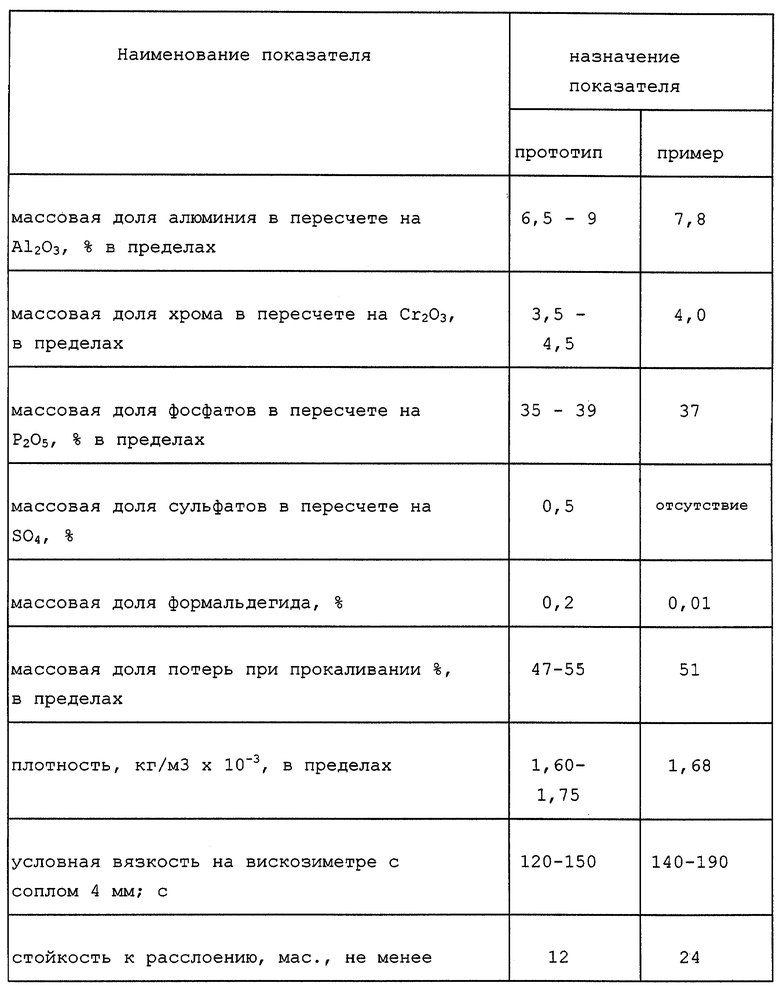

Предлагаемое изобретение иллюстрируется следующим примером, приведенным в таблице. Для получения хромалюмофосфатного связующего использовали карбамидоформальдегидный концентрат со следующими показателями: содержание формальдегида во всех формах, мас.% - 57; в том числе свободного, мас.% - 33; содержание карбамида во всех формах, мас.% - 23; содержание воды, мас.% - 20. Относительные массовые доли метилолмочевины: ди - 0,13; три - 0,55; тетра - 0,32. Сравнительная характеристика хромалюмофосфатных связующих, изготовленных по примеру осуществления предлагаемого способа и по прототипу, представлена в таблице.

Пример

В реактор емкостью 1 м3, снабженный рубашкой и мешалкой, загружаются из мерника 632 кг 65%-ной ортофосфорной кислоты и небольшими порциями при интенсивном перемешивании добавляют 102 кг гидроокиси алюминия. Подачей пара в рубашки реактора температуру реакционной смеси поднимают до 95-100 град.С и выдерживают на этом уровне в течение 45-60 мин до завершения процесса гомогенизации. После этого температуру снижают до 55-60 град.С и при постоянном перемешивании вводят 45 кг CrO3, растворение которого продолжается в течение 15 мин. Подачей в рубашку реактора холодной воды температуру в нем снижают до 15-20 град.С и небольшими порциями при интенсивном перемешивании вводят 13,5 кг карбамидоформальдегидного концентрата. Цвет реакционной массы при этом переходит из бурого в темно-зеленый. Восстановление шестивалентного хрома завершается в течение 60 мин. Из описания изобретения и таблицы видно, что по заявленному техническому решению удается получать модифицированное метилолмочевинами хромалюмофосфатное связующее с высокой стойкостью к расслоению при длительном хранении и пониженным содержанием свободного формальдегида.

В таблице представлена характеристика хромалюмофосфатных связующих, изготовленных по прототипу и предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного метиленмочевинного удобрения пролонгированного действия | 2023 |

|

RU2811540C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2196147C2 |

| Способ получения комплексного азотного удобрения пролонгированного действия | 2023 |

|

RU2805182C1 |

| Сырьевая смесь для полученияКАльцийАлюМОХРОМфОСфАТНОгО СВязую-щЕгО | 1977 |

|

SU804570A1 |

| Способ получения хромалюмофосфатного связующего | 1990 |

|

SU1759804A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 2003 |

|

RU2250238C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИНА | 2002 |

|

RU2228925C2 |

| Способ получения кислых хром- СОдЕРжАщиХ фОСфАТОВ МЕТАллОВ | 1978 |

|

SU814851A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2418008C1 |

Изобретение относится к способу получения хромфосфатного связующего, широко используемого в качестве вяжущего для жаростойких бетонов, при изготовлении термостойких композиций для склеивания сталей, бронз, титана и молибдена с рабочей температурой 1250-1500oС, как компонент формовочных смесей в производстве литейных форм и стержней. Технический результат: оптимизация условий получения хромалюмофосфатного связующего с одновременной его модификацией, что позволяет понизить концентрацию в нем свободного формальдегида, повысить стойкость к расслоению при длительном хранении, улучшить клеящую способность наполненных композиций. Способ получения хромалюмофосфатного связующего из 64-66%-ной ортофосфорной кислоты, трехокиси хрома и гидроокиси алюминия, формальдегидсодержащего продукта для восстановления шестивалентного хрома до трехвалентного, причем реакционную массу получают путем последовательного растворения в указанной ортофосфорной кислоте гидроокиси алюминия с ее нейтрализацией и трехокиси хрома, а в качестве формальдегидсодержащего продукта используют карбамидоформальдегидный концентрат состава, мас.%: формальдегид во всех формах 54,5-59,5, включая 20-36 мас.% в свободном состоянии, карбамид во всех формах 20-24,5, вода 20-23. 1 табл.

Способ получения хромалюмофосфатного связующего из 64-66%-ной ортофосфорной кислоты, трехокиси хрома и гидроокиси алюминия, формальдегидсодержащего продукта для восстановления шестивалентного хрома до трехвалентного, отличающийся тем, что реакционную массу получают путем последовательного растворения в указанной ортофосфорной кислоте гидроокиси алюминия с ее нейтрализацией и трехокиси хрома, а в качестве формальдегидсодержащего продукта используют карбамидоформальдегидный концентрат состава, мас.%: формальдегид во всех формах 54,5-59,5, включая 20-36 мас.% в свободном состоянии, карбамид во всех формах 20-24,5, вода 20-23.

| Способ получения хромалюмофосфатного связующего | 1990 |

|

SU1759804A1 |

| Сырьевая смесь для изготовления фосфатного вяжущего | 1972 |

|

SU460267A1 |

| Минеральный клей | 1978 |

|

SU882967A1 |

| Вяжущее | 1980 |

|

SU912711A1 |

| Композиция для получения фосфатного связующего | 1980 |

|

SU948956A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА-МЕМБРАНЫ | 1998 |

|

RU2151130C1 |

| US 4733192 А, 04.12.1988. | |||

Авторы

Даты

2002-08-20—Публикация

2000-11-01—Подача