Изобретение относится к технике для бурения нефтяных и газовых скважин, а именно к способам изготовления трубчатой оболочки роторов винтовых забойных двигателей, предназначенных для бурения нефтяных и газовых скважин. Изобретение может также использоваться для изготовления роторов винтовых насосов для добычи нефти и перекачивания жидкости, а также для изготовления роторов винтовых гидромашин общего назначения.

Известен способ изготовления трубчатой оболочки ротора винтового забойного двигателя (патент СССР 1218740, М.кл. Е 21 В 4/02, опубл. 20.01.2000 г. ). Способ включает формообразование винтовых зубьев на трубчатой оболочке воздействием давления текущей среды на наружную поверхность трубчатой заготовки, внутри которой установлен формующий элемент с наружными винтовыми зубьями, который после штамповки извлекается из трубчатой оболочки.

При формообразовании винтовых зубьев трубчатой оболочки в контакте наружных винтовых зубьев формующего элемента и внутренней поверхности трубчатой заготовки винтовых зубьев трубчатой оболочки развиваются высокие контактные напряжения. При этом технологическая смазка, которой покрывается формующий элемент перед штамповкой, выдавливается из зоны контакта, следствием чего являются повышенные силы трения, которые необходимо преодолеть при извлечении формующего элемента из трубчатой оболочки, в результате чего происходит "схватывание" материалов формующего элемента и трубчатой оболочки с последующим задиром их винтовых зубьев.

Указанные недостатки частично устранены в известном способе изготовления трубчатой оболочки ротора винтового забойного двигателя (патент СССР 1688615, М. кл. Е 21 В 4/02, опубл. 10.07.2000 г.), включающем формообразование поверхности трубчатой оболочки воздействием на трубчатую заготовку давления текучей среды с использованием формующего элемента с винтовыми зубьями, причем внутрь трубчатой заготовки перед размещением ее на формующем элементе вводят на всю длину и по всей внутренней поверхности, подлежащей деформированию, фольгу из пластичного антифрикционного материала. На практике в качестве пластичного антифрикционного материала использовалась медная фольга, которая уменьшала силы трения при извлечении формующего элемента из трубчатой оболочки.

Использование медной фольги позволило несколько облегчить извлечение формующего элемента из трубчатой оболочки и увеличить его долговечность. Однако медная фольга, подвергающаяся высоким контактным нагрузкам, не исключает опасности появления задиров на зубьях формующего элемента. Как показала практика, иногда при извлечении формующего элемента из трубчатой оболочки ротора медная фольга разрывается и истирается на сопряженных поверхностях, что приводит к задирам поверхности формующего элемента, нагреву трубчатой оболочки ротора и формующего элемента. Указанные недостатки проявляются в особенности при изготовлении многошаговых трубчатых оболочек ротора, а также при изготовлении трубчатых оболочек ротора, имеющих уменьшенный шаг винтовых зубьев.

Задачей настоящего изобретения является устранение недостатков известного способа, облегчение извлечения формующего элемента из отформованной трубчатой оболочки ротора и повышение долговечности формующего элемента.

Поставленная задача решается тем, что в известном способе изготовления трубчатой оболочки ротора винтового забойного двигателя, включающем формообразование винтовых зубьев на трубчатой оболочке воздействием на наружную поверхность трубчатой заготовки давления текучей среды с использованием формующего элемента с наружными винтовыми зубьями и извлечение формующего элемента из трубчатой оболочки, согласно изобретению перед извлечением формующего элемента из отформованной трубчатой оболочки ротора в зазор между ними вводят смазку под давлением для расширения трубчатой оболочки.

Другим отличием является то, что смазку в зазор между формующим элементом и отформованной трубчатой оболочкой ротора вводят под давлением, обеспечивающим расширение трубчатой оболочки в пределах ее упругой деформации.

При введении смазки под давлением в зазор между трубчатой оболочкой и формующим элементом для расширения трубчатой оболочки происходит увеличение наружного диаметра трубчатой оболочки, при этом смазка проникает в зазор между отформованной трубчатой оболочкой и формующим элементом, за счет чего облегчается извлечение формующего элемента. Когда после снятия давления смазки отформованная трубчатая оболочка под действием упругих деформаций принимает уменьшенный (прежний) размер, смазка сохраняется в зазоре между отформованной трубчатой оболочкой и формующим элементом. За счет этого облегчается извлечение формующего элемента из отформованной трубчатой оболочки, оно осуществляется с приложением меньшего осевого усилия, при этом устраняются задиры на формующем элементе.

Предложенный способ изготовления трубчатой оболочки ротора винтового забойного двигателя поясняется чертежами.

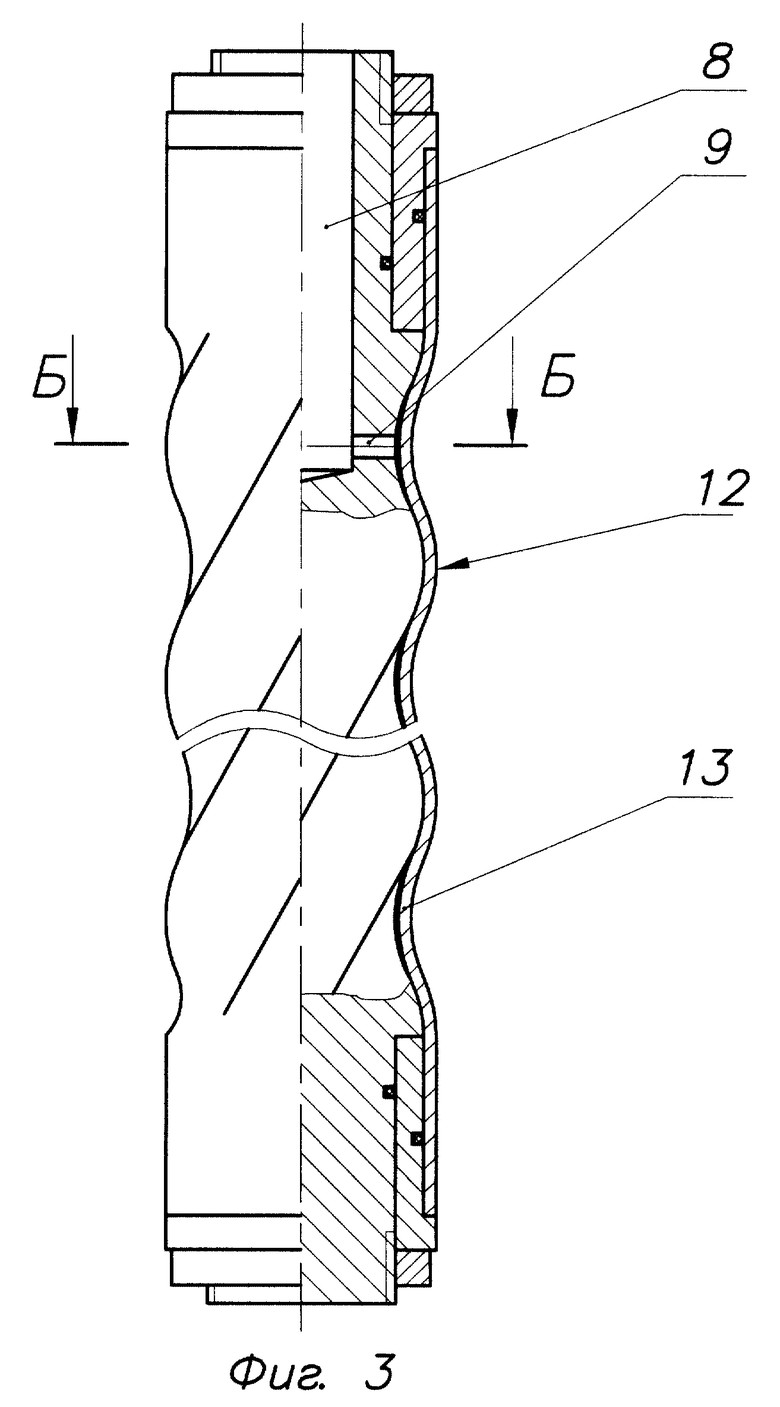

На фиг. 1 представлена в продольном разрезе часть устройства для реализации способа до проведения гидроштамповки;

на фиг.2 приведен поперечный разрез по сечению А-А фиг.1;

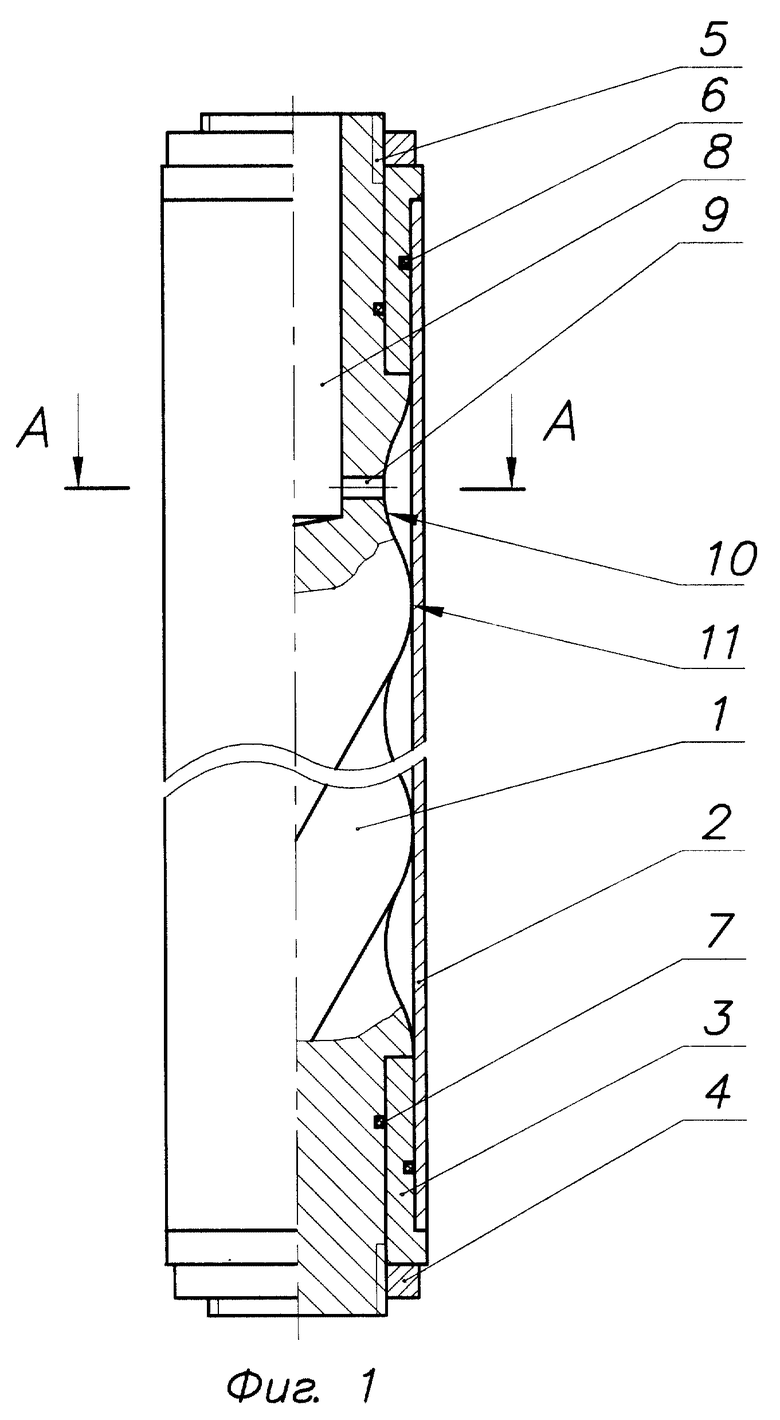

на фиг.3 показана часть устройства для реализации способа после осуществления гидроштамповки;

на фиг.4 приведен поперечный разрез по сечению В-В фиг.3.

Для реализации способа изготовления трубчатой оболочки ротора осуществляют сборку устройства. На формующий элемент 1 (фиг. 1, 2) устанавливают трубчатую заготовку 2, центрирующие втулки 3 и закрепляют их гайками 4 по концевым резьбам 5 формующего элемента 1. Центрирующие втулки 3 уплотнены по шейкам формующего элемента 1 и концевым участкам трубчатой заготовки 2 уплотнительными резиновыми кольцами 6 и 7. В формующем элементе 1 выполнен осевой канал 8 и радиальное отверстия 9, которое выходит во впадину 10 зуба 11 формующего элемента 1.

Способ изготовления трубчатой оболочки реализуется следующим образом. Формующий элемент 1 с установленными на нем трубчатой заготовкой 2, центрирующими втулками 3 и гайками 4 ввводится внутрь корпуса гидроштампа (не показан), уплотняется и закрепляется в нем. В герметизированную полость корпуса гидроштампа подают текучую среду под высоким давлением, которое воздействует на наружную поверхность трубчатой заготовки 2. В результате происходит формообразование винтовых зубьев 12 на трубчатой оболочке ротора 13 (фиг. 3, 4), при этом воздух из полости между формующим элементом 1 и трубчатой заготовкой 2 выходит через отверстия 8 и 9.

По окончании процесса гидроштамповки перед извлечением формующего элемента 1 из отформованной трубчатой оболочки ротора 13 в зазор между ними вводят смазку под давлением через осевое 8 и радиальное 9 отверстия формующего элемента 1. Трубчатая оболочка ротора 13 расширяется в пределах упругой деформации, при этом образуются заполненные смазкой зазоры между зубьями 11 формующего элемента 1 и внутренней поверхностью трубчатой оболочки ротора 13.

После сброса давления смазки трубчатая оболочка ротора 13 под действием сил упругости материала возвращается к первоначальным размерам, но слой смазки в зоне контакта формующего элемента 1 и трубчатой оболочки ротора 13 сохраняется. Поэтому извлечение формующего элемента 1 из трубчатой оболочки ротора 13 происходит при пониженном осевом усилии и без задиров на винтовых зубьях 11 формующего элемента 1.

Пример. Для изготовления трубчатой оболочки ротора использовалась трубчатая заготовка диаметром 57 мм с толщиной стенки 3,5 мм из коррозионно-стойкой стали 12Х18Н10Т. Гидроштамповка осуществлялась при давлении текучей среды 250 МПа. После гидроштамповки в зазор между наружной поверхностью формующего элемента 1 и внутренней поверхностью отформованной трубчатой оболочкой ротора 13 вводилась смазка (масло индустриальное) при давлении 20 МПа, при этом диаметр трубчатой оболочки ротора 13 увеличился на 0,1 мм. После снятия давления диаметр трубчатой оболочки ротора 13 вернулся к первоначальному значению, то есть трубчатая оболочка ротора 13 расширялась в пределах упругой деформации. Извлечение формующего элемента 1 из трубчатой оболочки ротора 13 происходило при уменьшенных в 2 раза тяговых усилиях (50 кН) и без повреждений формующего элемента 1 и трубчатой оболочки ротора 13.

Таким образом, за счет введения смазки под давлением в зазор между трубчатой оболочкой ротора 13 и формующим элементом 1 обеспечивается значительное уменьшение необходимых для разборки осевых усилий, облегчается извлечение формующего элемента 1 из отформованной трубчатой оболочки ротора 13, исключаются задиры на формующем элементе 1, повышается производительность процесса изготовления трубчатой оболочки ротора 13 винтового забойного двигателя и снижаются затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187615C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2183543C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2165531C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2205998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2166603C1 |

| МНОГОЗАХОДНЫЙ ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2194880C2 |

| ТУРБИННЫЙ ВРАЩАТЕЛЬ | 1999 |

|

RU2139402C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2185488C1 |

Изобретение относится к технике для бурения нефтяных и газовых скважин, а именно к способам изготовления трубчатой оболочки роторов винтовых забойных двигателей. Сущность изобретения заключается в том, что формообразование винтовых зубьев на трубчатой оболочке осуществляется воздействием на наружную поверхность трубчатой заготовки давления текучей среды с использованием формующего элемента с наружными винтовыми зубьями, при этом перед извлечением формующего элемента из отформованной трубчатой оболочки ротора в зазор между ними вводят смазку под давлением для расширения трубчатой оболочки. Изобретение обеспечивает облегчение извлечения формующего элемента из отформованной трубчатой оболочки ротора и повышение долговечности формующего элемента. 1 з.п.ф-лы, 4 ил.

| SU 1688615 A2, 10.07.2000 | |||

| SU 1218740 A3, 20.01.2000 | |||

| SU 1575607 A2, 10.07.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ОБОЛОЧКИ РОТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 1992 |

|

RU2038459C1 |

| БАЛДЕНКО Д.Ф | |||

| и др | |||

| Винтовые забойные двигатели | |||

| - М.: Недра, 1999, с.329-334. | |||

Авторы

Даты

2002-08-20—Публикация

2001-02-14—Подача