Изобретение относится к технике строительства скважин, а именно к роторам винтовых забойных двигателей для бурения нефтяных и газовых скважин, и может быть использовано в винтовых насосах для добычи нефти и перекачивания жидкости, а также в винтовых гидромашинах общего назначения (насосах и моторах).

Известен способ изготовления ротора винтового забойного двигателя, при котором номинальный (расчетный) профиль винтовых зубьев в торцевом сечении получается путем формообразования посредством зубообработки червячной фрезой без нанесения износостойкого покрытия (см. Гусман М.Т. и др. "Винтовые забойные двигатели для бурения скважин", М., Недра, 1981, стр.125-126).

Недостатком указанного способа является то, что зубья ротора имеют недостаточную долговечность вследствие низкой твердости и быстро изнашиваются, что снижает долговечность двигателя в целом.

Известен способ изготовления ротора винтового забойного двигателя, при котором номинальный профиль винтовых зубьев ротора в торцевом сечении образуется путем формообразования посредством нарезания их червячной фрезой, а затем производится нанесение на винтовые зубья износостойкого покрытия, например, хромового (см. статью В.А. Шулепова и Ю.А. Коротаева "Методы чистовой зубообработки роторов винтовых гидродвигателей" в книге Совершенствование процессов абразивно-алмазной и упрочняющей обработки в машиностроении, Пермь, 1998, стр.196). Это позволяет повысить твердость поверхности и износостойкость зубьев ротора, что, в свою очередь, повышает долговечность ротора, а также двигателя в целом. В настоящее время по такому способу изготавливаются роторы винтовых забойных двигателей, серийно выпускаемые заводами СНГ.

Недостатком указанного способа является то, что толщина износостойкого покрытия имеет непостоянную величину (минимальное значение во впадинах зубьев и максимальное - на выступах). Поэтому профиль винтовых зубьев ротора после нанесения износостойкого покрытия отличается (не совпадает) от номинального профиля. Из-за непостоянной толщины износостойкого покрытия по профилю винтовых зубьев ротора возникают погрешности в зацеплении, что приводит к износу ротора, потере натяга в зацеплении ротора со статором двигателя, утечкам промывочной жидкости и, в конечном счете, к снижению долговечности двигателя.

Задачей настоящего изобретения является устранение указанных недостатков известного способа, увеличение долговечности ротора винтового забойного двигателя за счет повышения точности профиля зубьев ротора.

Поставленная задача решается за счет того, что в способе изготовления ротора винтового забойного двигателя, при котором осуществляют формообразование профиля винтовых зубьев и нанесение износостойкого покрытия, формообразование винтовых зубьев осуществляют с получением промежуточного профиля зубьев в торцевом сечении в соответствии с выражениями:

x0 = x-λsinν и y0 = y-λcosν,

где х, у - координаты номинального профиля ротора, ν - угол наклона касательной к номинальному профилю ротора, λ - отклонение профиля ротора от номинального по нормали к нему, которое увеличивают от впадины к выступу винтовых зубьев ротора, а нанесение износостойкого покрытия осуществляют с получением номинального профиля.

Кроме того, отклонение λ профиля ротора от номинального по нормали к нему рассчитывают по формуле:

где δ - полярный угол номинального профиля ротора;

z - число зубьев ротора;

λa - толщина износостойкого покрытия на вершинах зубьев;

λf - толщина износостойкого покрытия во впадинах зубьев;

λs - толщина износостойкого покрытия на боковых сторонах зубьев по середине их высоты.

Еще одним отличием является то, что толщину λf износостойкого покрытия во впадинах зубьев выбирают в пределах (0,2÷0,3)λa.

Следующим отличием является то, что толщина λs износостойкого покрытия на боковых сторонах зубьев по середине их высоты выбирают в пределах (0,05÷0,75)λa.

Выполнение формообразования профиля винтовых зубьев ротора по указанным выражениям с нахождением xо и уо с изменением номинального профиля на величину λ и корректировкой профиля с учетом коэффициента неравномерности к позволяет получить такой профиль в торцевом сечении перед нанесением износостойкого покрытия, что после нанесения износостойкого покрытия ротор получает номинальный профиль (соответствующий расчетному), что повышает точность профиля зубьев ротора и долговечность двигателя в целом.

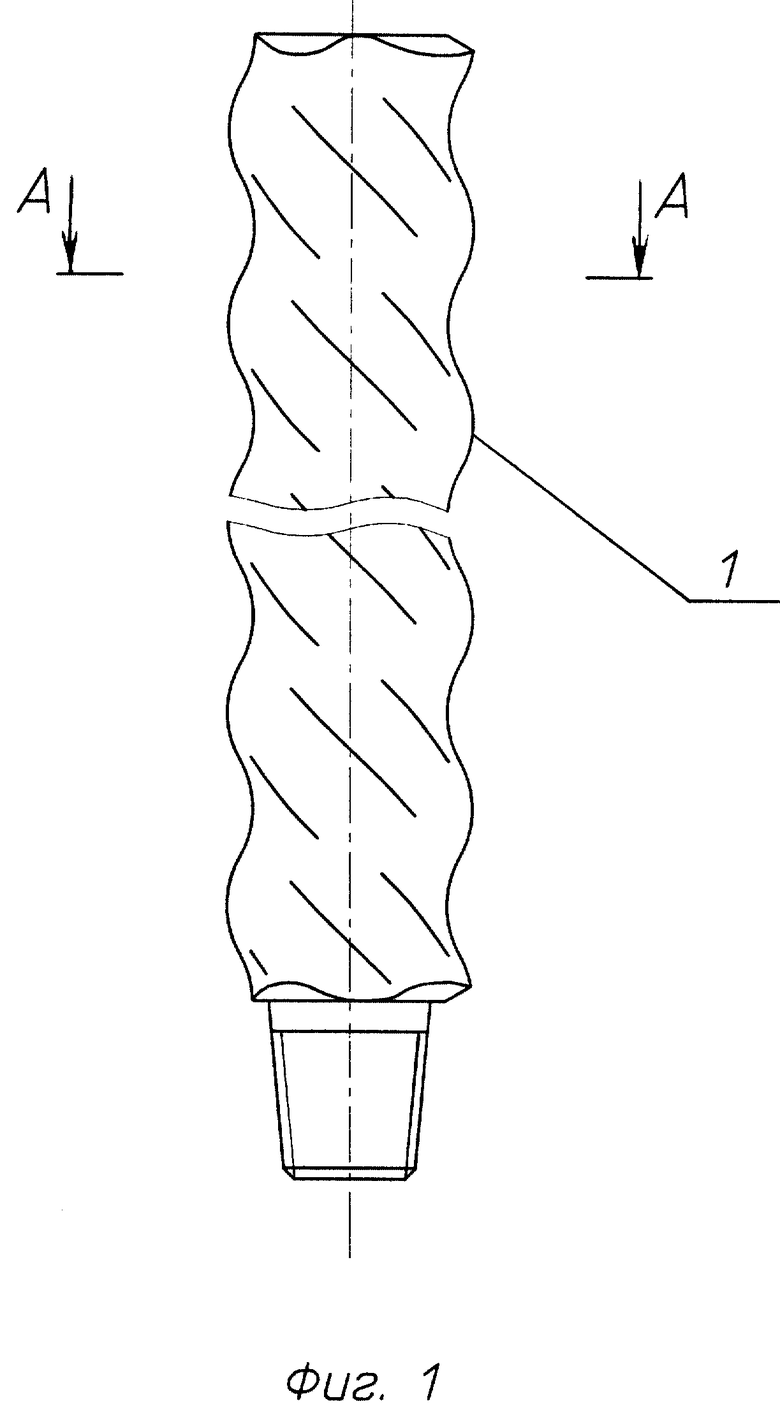

Сущность изобретения поясняется на фиг. 1-3 схематическими изображениями ротора винтового забойного двигателя, изготавливаемого в соответствии с предложенным способом.

На фиг.1 приведен общий вид ротора;

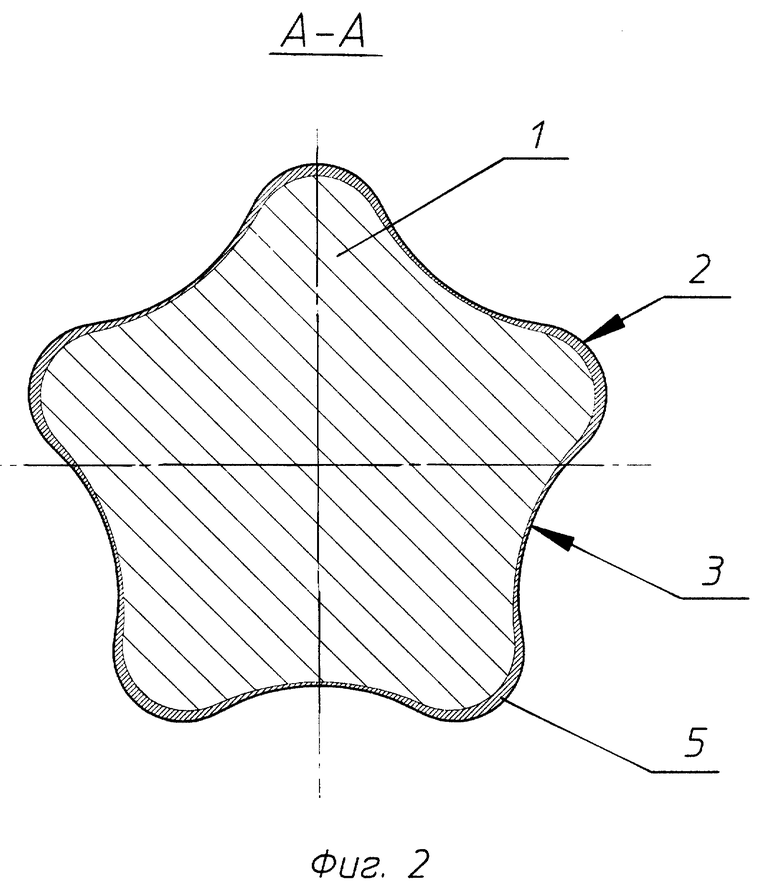

на фиг.2 - поперечное сечение ротора по линии А-А фиг.1;

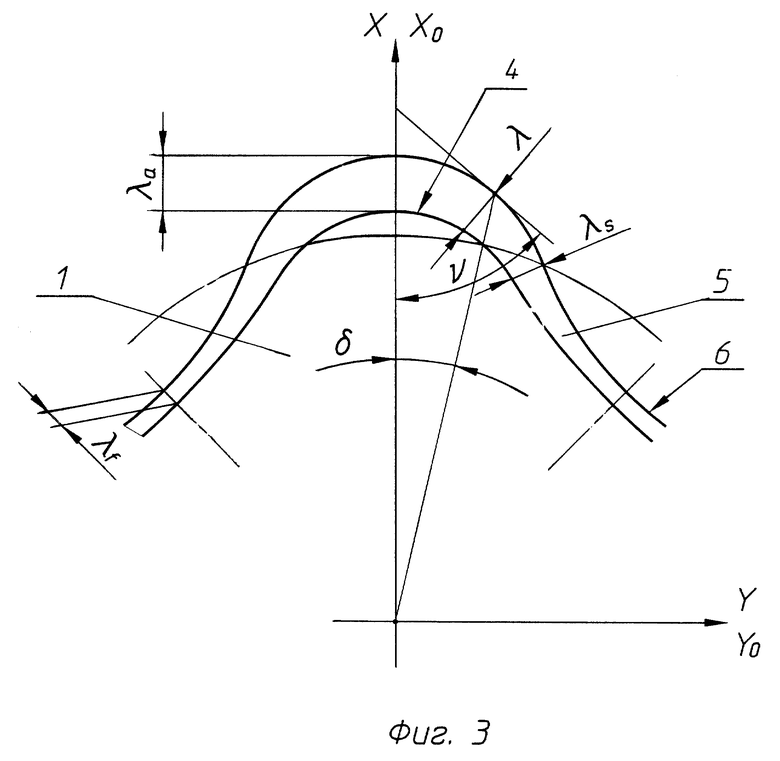

на фиг.3 - в увеличенном масштабе торцовый номинальный профиль винтовых зубьев ротора и торцовый профиль зубьев до нанесения износостойкого покрытия; износостойкое покрытие изображено не в масштабе для лучшего понимания.

Изготавливаемый ротор винтового забойного двигателя содержит наружные винтовые зубья 1, имеющие выступы 2 и впадины 3 (фиг.1, 2).

Способ изготовления ротора винтового забойного двигателя включает формообразование винтовых зубьев 1 с получением промежуточного профиля 4 и нанесение износостойкого покрытия 5 с получением номинального (окончательного) профиля 6. Формообразование винтовых зубьев 1 ротора с получением промежуточного профиля 4 осуществляют перед нанесением износостойкого покрытия 5 посредством нарезания промежуточного профиля 4 зубьев 1 червячной фрезой. При этом промежуточный профиль 4 отличается от номинального профиля 6 на величину λ, измеряемую по нормали к профилю 6. Формообразование профиля 4 винтовых зубьев 1 в торцевом сечении перед нанесением износостойкого покрытия 5 осуществляется в соответствии с выражениями (фиг.3):

x0 = x-λsinν

y0 = y-λcosν,

где х, у - координаты номинального профиля 6 ротора;

ν - угол наклона касательной к номинальному профилю 6 ротора по отношению к оси X;

λ - отклонение промежуточного профиля ротора 4 от номинального профиля 6 по нормали к нему.

Отклонение λ увеличивается от впадины 3 к выступу 2 винтовых зубьев 1 ротора и рассчитывается по уравнению:

где δ - полярный угол номинального профиля 6 ротора; δ =arctg(у/х);

z - число зубьев ротора;

λa - толщина износостойкого покрытия 5 на выступах 2 зубьев 1;

λf - толщина износостойкого покрытия 5 во впадинах 3 зубьев 1;

λs - толщина износостойкого покрытия на боковых сторонах зубьев по середине их высоты.

Обычно для ротора винтового забойного двигателя толщину λa износостойкого покрытия на выступах 2 зубьев 1 назначают в пределах 0,2÷0,25 мм. Меньшая толщина, чем 0,2 мм, приводит к снижению запаса на износ, а большую величину, чем 0,25 мм, получить технологически сложно.

На основе практических экспериментов по отработке технологии нанесения износостойкого покрытия на ротор винтового забойного двигателя толщину λf износостойкого покрытия 5 во впадинах 3 зубьев 1 выбирают в пределах (0,2÷0,3)λa.

Толщина λs износостойкого покрытия на боковых сторонах зубьев на основе экспериментов принимается в пределах (0,05÷0,75)λa.

Нижнее значение толщины λs износостойкого покрытия на боковых сторонах назначают у роторов с числом зубьев z=5 и более. Верхнее значение толщины λs = 0,25λa назначают при числах зубьев ротора z<5.

Пример. Изготавливался ротор наружным диаметром 125 мм, число зубьев 9, высота зубьев 9,8 мм, промежуточный профиль выполнялся методом зубофрезерования червячной фрезой и рассчитывался по вышеуказанным формулам. Промежуточный профиль ротора отличался от номинального по выступам зубьев на 0,2 мм, по впадинам зубьев на 0,05 мм, а по середине боковых сторон зубьев на 0,08 мм. На ротор с промежуточным профилем зубьев наносилось износостойкое хромовое покрытие. Получен ротор с номинальным профилем хромированного ротора, который заложен в расчетах.

За счет выполнения откорректированного профиля на роторе до нанесения износостойкого покрытия обеспечивается номинальный профиль ротора с износостойким покрытием, повышается точность в зацеплении, уменьшаются утечки промывочной жидкости, что повышает долговечность двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ | 2000 |

|

RU2169820C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2166603C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187615C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2165531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ОБОЛОЧКИ РОТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2187616C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2205998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

| МНОГОЗАХОДНЫЙ ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2194880C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГИДРАВЛИЧЕСКИХ ИМПУЛЬСОВ ДАВЛЕНИЯ В СКВАЖИНЕ (ВАРИАНТЫ) | 2001 |

|

RU2195544C1 |

| РОТОР ВИНТОВОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2228443C1 |

Изобретение относится к технике строительства скважин, а именно к роторам винтовых забойных двигателей для бурения нефтяных и газовых скважин, и может найти применение для добычи нефти и газа. Осуществляют формообразование профиля винтовых зубьев с получением промежуточного профиля зубьев в торцевом сечении в соответствии с выражениями xo= x-λsinν и yo= y-λcosν, где х, у - координаты номинального профиля ротора; ν - угол наклона касательной к номинальному профилю ротора; λ - отклонение профиля ротора от номинального по нормали к нему, которое увеличивают от впадины к выступу винтовых зубьев ротора. И наносят износостойкое покрытие с получением номинального профиля. Отклонение λ профиля ротора от номинального по нормали к нему рассчитывают по формуле λ = (0,5(λa+λf))(1+coszδ)-λf+(λs-0,5(λa+λf))sin2zδ, где δ - полярный угол номинального профиля ротopa; z - число зубьев ротора; λa- толщина износостойкого покрытия на вершинах зубьев; λf- толщина износостойкого покрытия во впадинах зубьев; λs- толщина износостойкого покрытия на боковых сторонах зубьев посередине их высоты. За счет выполнения откорректированного профиля на роторе обеспечивается номинальный профиль износостойким покрытием, повышается точность в зацеплении, уменьшаются утечки промывочной жидкости, что повышает долговечность двигателя. 3 з.п. ф-лы, 3 ил.

xo = x-λsinν,

yo = y-λcosν,

где х, у - координаты номинального профиля ротора;

ν - угол наклона касательной к номинальному профилю ротора;

λ - отклонение профиля ротора от номинального по нормали к нему, которое увеличивают от впадины к выступу винтовых зубьев ротора,

а нанесение износостойкого покрытия осуществляют с получением номинального профиля.

λ = (0,5(λa+λf))(1+coszδ)-λf+(λs-0,5(λa+λf))sin2zδ,

где δ - полярный угол номинального профиля ротора;

z - число зубьев ротора;

λa - толщина износостойкого покрытия на вершинах зубьев;

λf - толщина износостойкого покрытия во впадинах зубьев;

λs - толщина износостойкого покрытия на боковых сторонах зубьев посередине их высоты.

4. Способ по любому из пп. 1-3, отличающийся тем, что толщину λs износостойкого покрытия на боковых сторонах зубьев посередине их высоты выбирают в пределах (0,05-0,75)λa.

| ШУЛЕПОВ В.А | |||

| и др | |||

| Методы чистовой зубообработки роторов винтовых гидродвигателей | |||

| Совершенствование процессов абразивно-алмазной и упрочняющей обработки в машиностроении | |||

| - Пермь, 1998, с.196 | |||

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2090662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 1992 |

|

RU2051205C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ ПЕРЕД ХРОМИРОВАНИЕМ | 1989 |

|

SU1727410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ЧЕРВЯЧНОЙ ФРЕЗЫ | 1998 |

|

RU2149744C1 |

| US 3972784, 03.08.1976 | |||

| US 3972786, 03.08.1976 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ТЯЖЕСТИ РЕВМАТОИДНОЙ ДЕСТРУКЦИИ МЕНИСКА КОЛЕННОГО СУСТАВА | 1991 |

|

RU2007721C1 |

| DE 4221958 C1, 18.11.1993. | |||

Авторы

Даты

2002-06-20—Публикация

2001-02-21—Подача