Изобретение относится к струйным мельницам, находящим широкое применение в цементной и химической промышленностях, в энергетике и цветной металлургии.

Известен помольный узел противопоточной струйной мельницы, содержащий соосно установленные вдоль центральной оси сопла разгонные трубки и помольную камеру 1.

Однако с повыщением единичной мощности мельниц, вызывающим увеличение размеров элементов помольных узлов этих мельниц, интенсивность измельчения мелких фракций материала снижается вследствие увеличения сносящего воздействия на эти фракции потока отработанного газа-энергоносителя, выходящего из зоны встречи струй. Отработанный газ захватывает мелкие фракции материа.(|а и выносит из помольной камеры без соударения со встречными частицами. Это вызывает увеличение кратности циркуляции материала в мельнице для достижения требуемой тонкости помола. Кроме того, сохранение принятых геометрических соотношений элементов помольного узла мельницы при увеличении ее единичной производительности приводит к тому, что мельницы большой производительности имеют довольно большие габариты.

Цель изобретения - повышение интенсивности измельчения материала в мельнице и уменьшения ее габаритов.

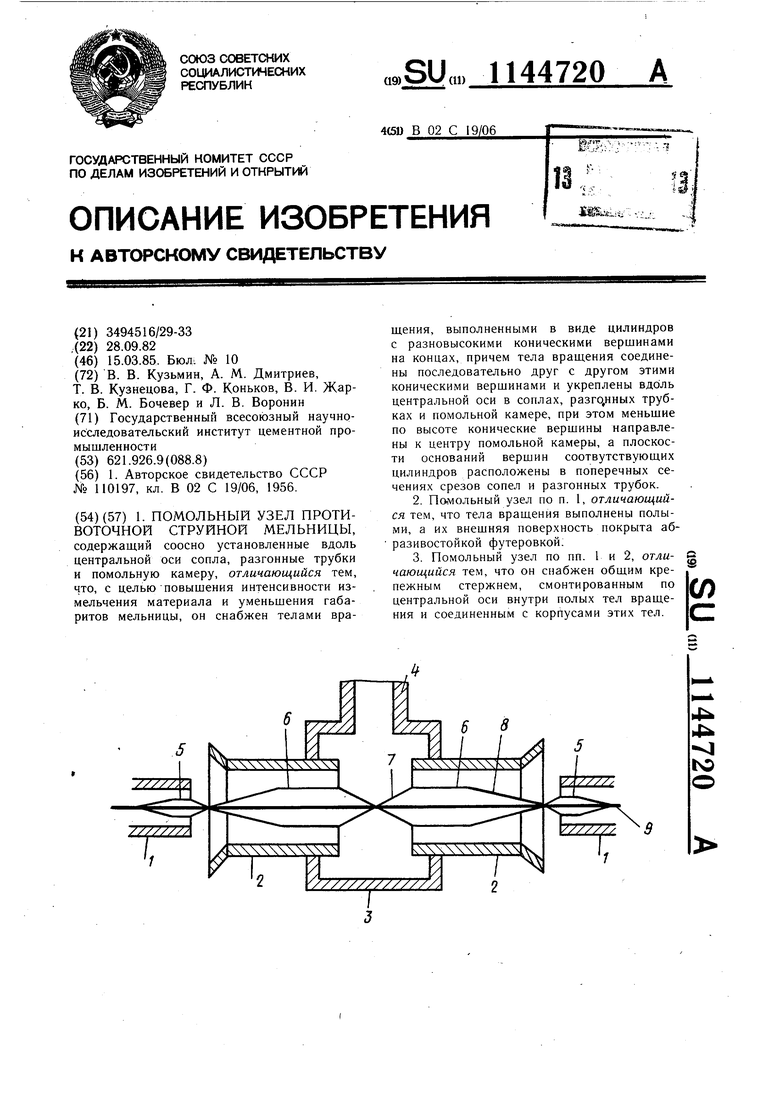

Эта цель достигается тем, что помольный узел противоточной струйной мельницы, содержащий соосно установленные вдоль центральной оси сопла, разгонные трубки и помольную камеру, снабжен телами вращения, выполненными в виде цилиндров с разновысокими коническими вершинами на концах, причем тела вращения соединены последовательно друг с другом этими коническими вершинами и укреплены вдоль центральной оси в соплах, разгонных трубках и помольной камере, при этом меньшие по высоте конические вершины направлены к центру помольной камеры, а плоскости оснований вершин соответствующих цилиндров расположены в поперечных сечениях срезов сопел и разгонных трубок.

При этом тела вращения могут быть выполнены полыми, а их внешняя поверхность покрыта абразивостойкой футеровкой.

Кроме того, помольный узел может быть снабжён общим крепежным стержнем, смонтированным по центральной оси внутри полых тел вращения и соединенным с корпусами этих тел.

На чертеже схематично изображен помольный узел противоточной струйной мель ницы.

Помольный узел противоточной струйной мельницы содержит сопла 1, разгонные трубки 2, которые своими срезами рведены в помольную камеру 3 со стояком 4. В соплах 1 расположены тела вращения 5 и соосно с ними в разгонных трубках 2 расположены тела вращения 6, у которых меньшие по высоте конические вершины 7 направлены к центру помольной камеры 3, а большие по высоте конические верщины 8 направлены от центра помольной камеры. Тела вращения 5 расположены аналогично. Тела вращения 5 и 6 выполнены полыми; внутри них смонтирован крепежный стержень 9, к которому прикреплены корпуса тел вращения 5 и 6.

Помольный узел противоточной струйной мельницы работает следующим образом.

К соплам 1 мельницы подводится газэнергоноситель, который, истекая из сопел

1,захватывает подаваемый на измельчение материал, разгоняет его в разгонных трубках 2 и выносит в помольную камеру 3, где происходит соударение и измельчение частиц материала двух встречных двухфазных скоростных потоков. Измельченный материал выводится из помольной камеры 3 по стояку 4.

Благодаря наличию в сопле 1 тела вращения 5 для истечения струи энергоносителя образуется кольцевой канал между внутренней поверхностью сопла 1 и наружной поверхностью тела вращения 5. Истечение из кольцевого канала способствует более быстрому по длине струи выравниванию эпюры скоростей в разгонной трубке

2,что позволяет уменьшать ее длину до 3-5 диаметров при увеличении единичной мощности мельницы. При дальнейщем движении двухфазного потока в разгонной трубке 2 происходит разгон и ускорение потока в кольцевом зазоре между внутренней поверхностью разгонной трубки 2 и наружной поверхностью тела 6 вращения. В зоне встречи двух струй ширина сносящего потока, которым отработанный газ-энергоноситель выходит из зоны встречи, пропорциональна поперечному сечению струи на срезе трубки 2 и расстоянию между срезами разгонных трубок 2. При истечении из кольцевого зазора размер поперечного сечения элементов струи на срезе трубок 2 уменьшается и поэтому уменьшается ширина потока, которым отработанный энергоноситель выходит из зоны встречи струй, и тем самым уменьшается сносящее воздействие, оказываемое этим потоком на движение мелких фракций материала. В результате большее количество мелких фракций участвуют во взаимных встречных соударениях, что повышает степень измельчения материала в камере 3. Кроме этого, уменьшение размеров элементарных истекающих иа трубок 2 струй позволяет сблизить срезы этих трубок до 2-3,5 диаметров, что также способствует повышению интенсивности измельчения материала и позволяет обеспечить требуемую по тонкости помола работоспособность мельниц высокой единичной мощности. , С целью сохранения параллельности осей симметрии струй, истекающих из трубок 2 и сопел 1 центральной оси помольного мельницы, окончания цилиндрических частей тел вращения 5 и 6 размещены в плоскостях поперечных сечений соответственно сопел 1 и разгонных трубок 2. В этом случае основная масса частиц двухфазных потоков, истекающих в помольную камеру 3, сохраняет прямолинейное движение и в зоне встречи струй осуществляется наиболее эффективный прямой удар встречных частиц. При вдвигании концов цилиндрических частей тел вращения 5 и 6 внутрь разгонных трубок 2 и сопел 1 или выдвигании их вперед, истекающие струи будут соответственно сходящимися к центральной оси мельницы или расходящимися от нее. Это вызывает изменение коэффициента эжекции на входе в разгонную трубку 2 и искажение траектории лчастиц материала, на ее срезе, что приводит к уменьщению интенсивности измельчения материала в помольной камере 3 за счет уменьщения концентрации частиц в струях и косого удара в зоне их встречи. Конические верШины тел вращения 5 и 6 выполнены разновысокими. Короткие части 7 тел вращения направлены к центру помольной камеры 3, чтобы не уменьшить зоны захвата мате|эиа па на входе в разгонную трубку 2 и зоны свободного развития струй на выходе этой трубки. Больщие по высоте конические верщины 8 направлены навстречу движения потоков энергоносителя и двухфазной смеси с целъю уменьщения сопротивления их движению. При практическом использовании тела вращения 5 и 6 выполняются полыми с целью уменьщения веса и потерь металла при их замене. Крепятся они на общем крепежном стержне 9, смонтированном вдоль центральной оси помольного узла мельницы. С целью уменьщения износа тел вращения 6 их наружная поверхность покрывается абразивостойкой футеровкой, в качестве которой может быть использована резина, твердые сплавы, керамика и т.д. Применение изобретения позволяет уменьшить на 20-25% габариты мельницы за счет уменьщения длины разгонных трубок и расстояния между их срезами. Увеличение интенсивности измельчения за счет сближения срезов разгонных требок и уменьшения влияния сносящего потока отработанного газа-энергоносителя в зоне встречи струй позволяет повысить тонкость готового продукта, что повышает его качество на 15-20/о.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Противоточная струйная мельница | 1982 |

|

SU1090439A1 |

| Противоточная стурйная мельница | 1990 |

|

SU1724367A1 |

| Струйная мельница | 1989 |

|

SU1726035A1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| Струйная мельница | 1975 |

|

SU562602A1 |

| Установка для струйного измельчения | 1978 |

|

SU688221A1 |

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 2000 |

|

RU2188077C2 |

1. ПОМОЛЬНЫЙ УЗЕЛ ПРОТИВОТОЧНОЙ СТРУЙНОЙ МЕЛЬНИЦЫ, содержащий соосно установленные вдоль центральной оси сопла, разгонные трубки и помольную камеру, отличающийся тем, что, с цельюповышения интенсивности измельчения материала и уменьшения габаритов мельницы, он снабжен телами врашения, выполненными в виде цилиндров с разновысокими коническими вершинами на концах, причем тела вращения соединены последовательно друг с другом этими коническими вершинами и укреплены вдоль центральной оси в соплах, разго,нных трубках и помольной камере, при этом меньшие по высоте конические вершины направлены к центру помольной камеры, а плоскости оснований вершин соотвутствующих цилиндров расположены в поперечных сечениях срезов сопел и разгонных трубок. 2.Помольный узел по п. 1, отличающийся тем, что тела вращения выполнены полыми, а их внешняя поверхность покрыта аб разивостойкой футеровкой; 3.Помольный узел по пп. 1 и 2, отлиI чающийся тем, что он снабжен общим кре(Л пежным стержнем, смонтированным по центральной оси внутри полых тел вращения и соединенным с корпусами этих тел. 4;: | ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1956 |

|

SU110197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-03-15—Публикация

1982-09-28—Подача