1

Изобретение относится к литейному производству, а именно к соста- вам формовочных смесей, и может быть использовано в условиях как единичного, так и массового производства отливок,

Цель изобретения - улучшение качества смесей за счет уменьшения склонности смесей к образованию дефектов типа ужиминов, равномерности распределения углеродсодержащих материалов и повышение противопригарных свойств, а также снижение расхода электроэнергии,

Коксоугольная пыль образуется в результате продолжительного высокотемпературного воздействия на угольную пыль, а также при совместном помоле .угля и кокса в шаровой мельнице,

Шамотизированный бентонит - бентонит, подвергшийся обжигу при температуре свыше 600 С.

Тонина помола коксоугольной пьти

10

15

20

кием пыли при заливке формы ванию газовой рубашки уж секунды после заливки, ког ятность проникновения жидк ла в поры формы наиболее вы

Высокая однородность ра ния твердых элементов сусп зернах кварцевого песка по частично компенсировать ег ние при заливке, что обеспеч жение термических напряжени уменьшение брака отливок по у

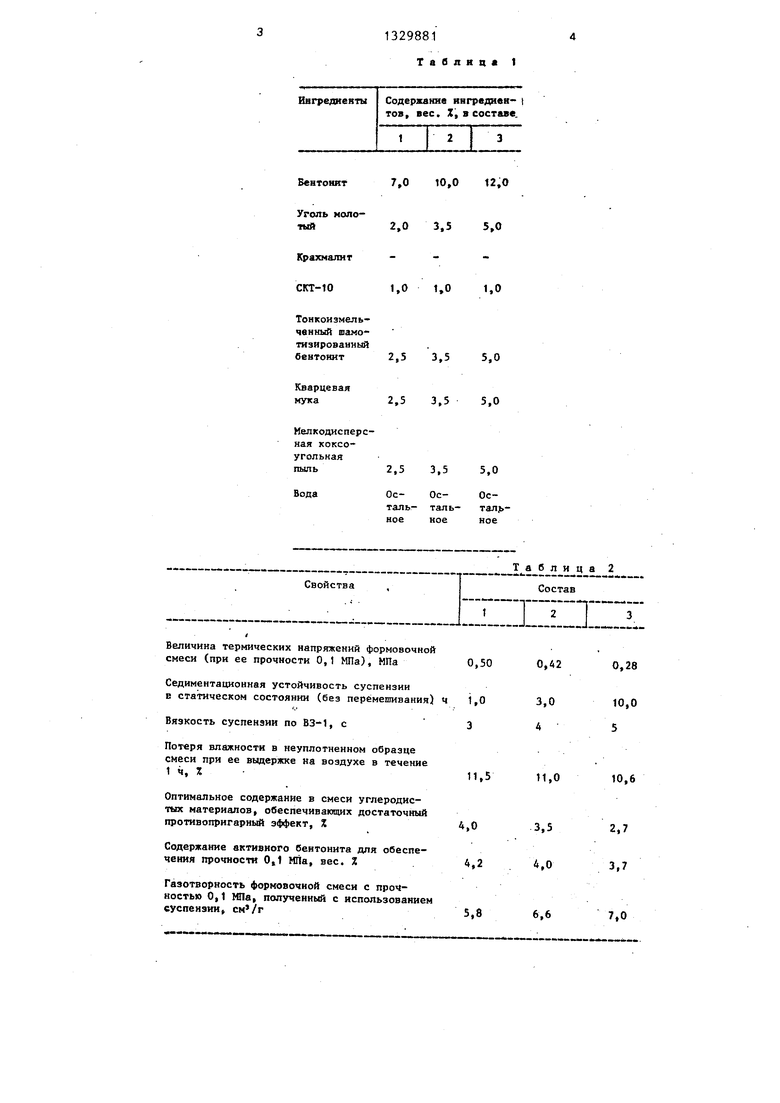

Составы суспензий согла ретению представлены в таб табл, 2 - свойства суспенз мовочных смесей на их осно табл, 3 - сравнительные ре использования суспензии со изобретению.

Экономический эффект от предлагаемого состава сусп тигается за счет снижения суспензии, брака отливок п

30

нам и пригару

и шамотизированного бентонита обеспе- 25 формула изобре чивается регулированием режима вытяжки и осаждения молотых материалов при пневматическом способе отбора их из мельниц.

Тонкодисперсная структура шамотизированного бентонита (1-3 мкм), кварцевой муки (1-3 мкм) и коксоугольной пьти (1-3 мкм) позволяет поддерживать компоненты суспензии во взвешенном состоянии при минимальном времени ее приготовления, повысить стабильность суспензии при ее хранении и снизить расход электроэнергии при приготовлении смеси.

Высокая однородность распределения компонентов в оболочке связующего, нанесенного на кварцевую основу смеси, или высокая дисперсность твердых элементов в составе глино- водной оболочки позволяет получить равномерность распределения компонентов при приготовлении формовочной смеси и низкую водоотдачу в технологическом процессе ее использования, т.е. стабильность содержания влажности и снижение обсыхаемости, а следовательно, стабильность свойств формовочной смеси в процессе эксплуатации, что обычно достигается при вводе в формовочную смесь крахмалита,

Ввод в состав суспензии тонкоиз- мельченной коксоугольной пьти позвормула изобре

Состав суспензии для пр ния литейных формовочных см чающий бентонит, уголь мол вор госсиполовой смолы в к (СКТ-10) и воду, отлич с я тем, что, с целью ул качества смесей за счет ум склонности смесей к образо фектов типа ужиминов, равн

25 распределения углеродосоде териалов и повьш1ения проти ных свойств смесей, а такж расхода электроэнергии, со полнительно содержит шамот

40 ный тонкоизмельченный бент соугольную мелкодисперсную кварцевую муку, дисперснос рых составляет 1-3 мкм, пр щем соотношении ингредиент

45

50

55

Бентонит Уголь молотый Раствор госсиполовой смолы в керосине

Шамотизированный бентонит дисперсностью 1-3 мкм Коксоугольная пыль дисперсностью 1-3 мкм Кварцевая мука дисперсностью 1-3 мкм Вода .

ляет снизить брак отливок по пригару. Это объясняется очень быстрым сгора

х

,

10

15

20

кием пыли при заливке формы и образованию газовой рубашки уже в первые секунды после заливки, когда вероятность проникновения жидкого металла в поры формы наиболее высока.

Высокая однородность распределения твердых элементов суспензии на зернах кварцевого песка позволяет частично компенсировать его расширение при заливке, что обеспечивает снижение термических напряжений всмеси и уменьшение брака отливок по ужиминам . .

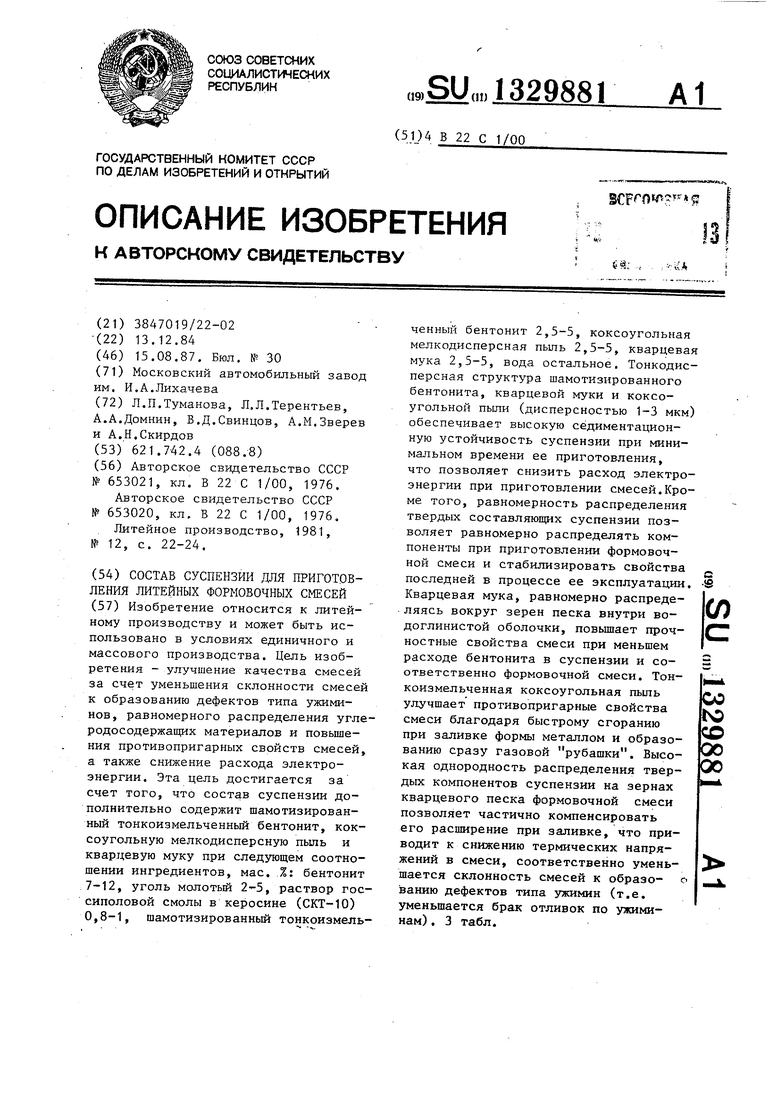

Составы суспензий согласно изобретению представлены в табл, 1, в табл, 2 - свойства суспензии и формовочных смесей на их основе, а в табл, 3 - сравнительные результаты использования суспензии состава по изобретению.

Экономический эффект от внедрения предлагаемого состава суспензии достигается за счет снижения стоимости суспензии, брака отливок по ужими

формула изобре

рмула изобретения

Состав суспензии для приготовления литейных формовочных смесей,включающий бентонит, уголь молотый, раствор госсиполовой смолы в керосине (СКТ-10) и воду, отличающий- с я тем, что, с целью улучшения качества смесей за счет уменьшения склонности смесей к образованию дефектов типа ужиминов, равномерности

распределения углеродосодержащих материалов и повьш1ения противопригарных свойств смесей, а также снижения расхода электроэнергии, состав дополнительно содержит шамотизированный тонкоизмельченный бентонит, кок- соугольную мелкодисперсную пыль и кварцевую муку, дисперсность которых составляет 1-3 мкм, при следующем соотношении ингредиентов, мас,%:

5

0

5

Бентонит Уголь молотый Раствор госсиполовой смолы в керосине

Шамотизированный бентонит дисперсностью 1-3 мкм Коксоугольная пыль дисперсностью 1-3 мкм Кварцевая мука дисперсностью 1-3 мкм Вода .

7-12 2-5

0,8-1

2,5-5

2,5-5

2,5-5. Остальное

7,0 10,0 12,0

2,0 3,55,0

-1,0 1,01,0

2,5 3,5 5,0

2,5 3,5 5,0

2,5 3,5 5,0

Ос- Ос- 0с- таль- таль- ное нее ное

Величина термических напряжений формовочной

смеси (при ее прочности О,) МПа), МПа 0,50 0,28

Седиментационная устойчивость суспензии

Е статическом состоянии (без перемешивания) ч 1,0 3,0 10,0

Вязкость суспензии по ВЗ-1, с3 4 5

Потеря влажности в неуплотненном образце

смеси при ее выдержке на воздухе в течение

1 ч, Z11,5 11,0 10,6

Оптимальное содержание в смеси углеродистых материалов, обеспечивающих достаточный противопригарный эффект, Z4,0 .3,5 2,7

Содержание активного бентонита для обеспечения прочности 0,1 Mlia, вес. % . 4,2 4,0 3,7

Газотворность формовочной смеси с прочностью О,1 Ша, полученный с использованием суспензии, см /г5,8 6,6 7,0

Таблиц 1

Таблица 2

1329881

.Таблица 3

Показатели

Содержание активного бентонита в формовочных смесях, %

Потери при прокаливании, %

Общее глиносодержа-

ние, %

Время работы мешалок в расходном баке суспензии в течение рабочей смены, ч

Дефектность отливок

по пригару, %

Дефектность отливок

по ужиминам, %

Состав по изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

Изобретение относится к литейному производству и может быть использовано в условиях единичного и массового производства. Цепь изобретения улучшение качества смесей за счет уменьшения склонности смесей к образованию дефектов типа ужими- нов, равномерного распределения угле- родосодержащих материалов и повышения противопригарных свойств смесей, а также снижение расхода электроэнергии. Эта цель достигается за счет того, что состав суспензии дополнительно содержит шамотизирован- ный тонкоизмельченный бентонит, кок- соугольную мелкодисперсную пьшь и квардевую муку при следующем соотношении ингредиентов, мае. %: бентонит 7-12, уголь молотьй 2-5, раствор гос- сиполовой смолы в керосине (СКТ-10) 0,8-1, шамотизированный тоикоизмельченный бентонит 2,5-5, коксоугольная мелкодисперсная пыль 2,5-5, кварцевая мука 2,5-5, вода остальное. Тонкодисперсная структура шамотизированного бентонита, кварцевой муки и коксо- угольной пьти (дисперсностью 1-3 мкм) обеспечивает высокую сёдиментацион- ную устойчивость суспензии при минимальном времени ее приготовления, что позволяет снизить расход электроэнергии при приготовлении смесей.Кроме того, равномерность распределения твердых составляющих суспензии позволяет равномерно распределять компоненты при приготовлении формовочной смеси и стабилизировать свойства последней в процессе ее эксплуатации. Кварцевая мука, равномерно распределяясь вокруг зерен песка внутри во- доглинистой оболочки, повышает прочностные свойства смеси при меньшем расходе бентонита в суспензии и соответственно формовочной смеси. Тонкоизмельченная коксоугольная пыль улучшает противопригарные свойства смеси благодаря быстрому сгоранию при заливке формы металлом и образованию сразу газовой рубашки. Высокая однородность распределения твердых компонентов суспензии на зернах кварцевого песка формовочной смеси позволяет частично компенсировать его расширение при заливке, что приводит к снижению термических напряжений в смеси, соответственно уменьшается склонность смесей к образо- о ванию дефектов типа ужимин (т.е. уменьшается брак отливок по ужими- нам). 3 табл. S (Л

| Смесь для изготовления литейных форм | 1976 |

|

SU653021A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для приготовления литейных формовочных смесей | 1976 |

|

SU653020A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1984-12-13—Подача