Изобретение относится к станкоинструментальному производству, в частности к абразивным инструментам с устройством для подвода СОЖ через каналы абразивного круга.

Известно устройство для шлифования по а.с. 1636202 от 18 октября 1988 г. , содержащее шпиндель с полостью и шлифовальный круг, закрепленный на шпинделе в зоне полости, снабженной совпадающими равнорасположенными в радиально-осевом направлении сквозными отверстиями с каналами круга, а также установленный на подшипниковых опорах в полости и соосно ей стакан с отверстиями, с механизмом поворота и фиксации, а также связанный с системой подачи СОЖ через патрубок.

Недостатком данного устройства является то, что процесс охлаждения зоны обработки и эффективность удаления шлама из зоны обработки незакаленных сталей недостаточны из-за налипания (шаржирования) микрочастиц металла на рабочую поверхность круга.

Устройство может быть принято за прототип.

Технической задачей изобретения является повышение эффективности охлаждения зоны обработки и увеличение надежности удаления шлама из зоны обработки.

Технический результат достигается за счет того, что шлифовальное устройство содержит шпиндель с полостью и шлифовальный круг, снабженные сквозными равнорасположенными в радиально-осевом направлении соответственно отверстиями и каналами, установленный в полости на подшипниковых опорах и связанный посредством патрубка с системой подачи смазочно-охлаждающей жидкости стакан с механизмом поворота и фиксации, отличается тем, что стакан имеет два ряда отверстий и коаксиально установленную трубку-коллектор с радиально-осевыми соплами, подключенную к системе подачи сжатого газа, стороны дна стакана - в гнезде, совпадающем по диаметру с диаметром торца трубки - коллектора, при этом корпус радиально-осевых сопел скреплен жестко и соосно с трубкой-коллектором, а центры сопел совпадают с центрами сквозных отверстий второго ряда стакана, которые смещены в угловом направлении относительно центров отверстий первого ряда на угол, равный углу между радиальными осями симметрии каналов шлифовального круга, в сторону его вращения.

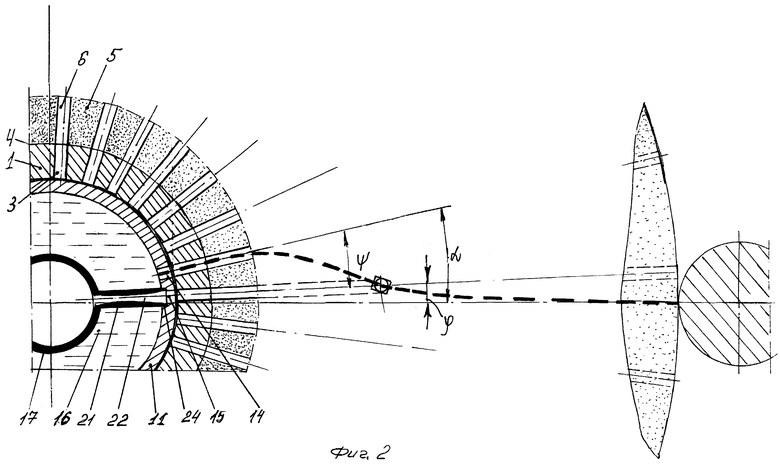

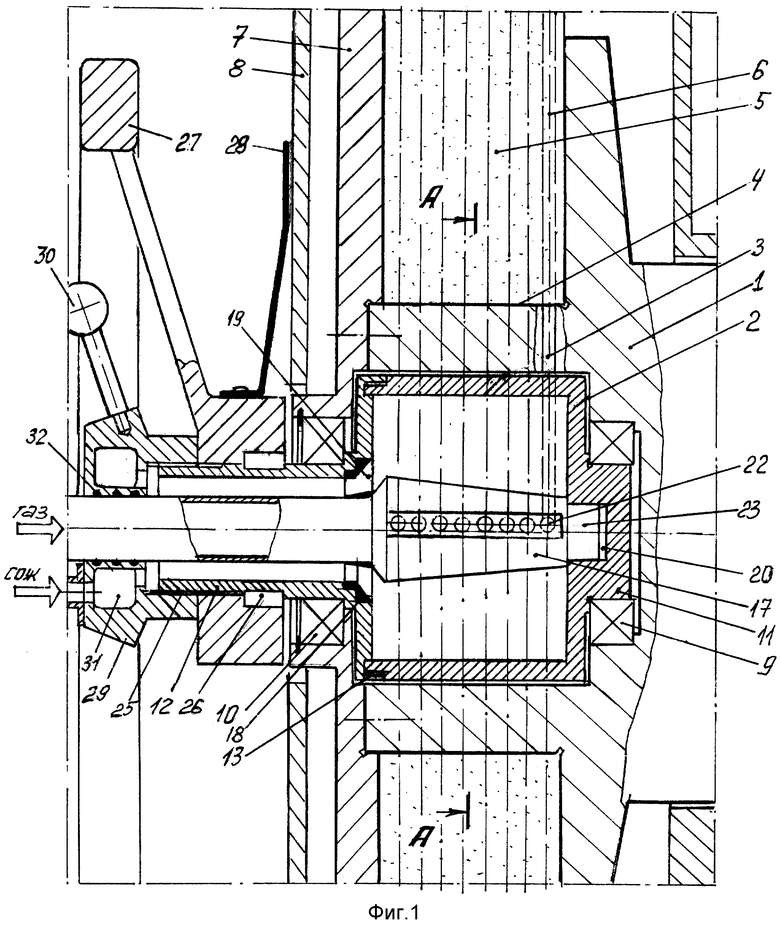

На фиг.1 показано сечение устройства для шлифования; на фиг.2 - сечение А-А на фиг.1 с траекторией перемещения пробки СОЖ.

Устройство содержит шпиндель 1 с полостью 2 цилиндрической формы. На торце шпинделя 1 выполнены радиально-осевые отверстия 3, связывающие полость 2 с посадочной поверхностью 4 круга 5, снабженного радиально-осевыми каналами 6, и являющиеся продолжением отверстий 3 шпинделя 1. Круг 5 с торца шпинделя 1 зафиксирован фланцем 7 и снабжен защитным кожухом 8. В полости 2 на подшипниковых опорах 3, 10 установлен стакан 11 с патрубком 12, связанные между собой посредством резьбы 13. В стенке стакана 11, по образующей, выполнены два ряда отверстий 14, 15. Один ряд отверстий 14 обеспечивает связь внутренней полости 16 стакана 11 с радиально-осевыми отверстиями 3 и с каналами 6. Второй ряд отверстий 15 смещен относительно первого ряда отверстий 14 в сторону вращения круга 5 на угловое расстояние, равное углу между радиальными осями симметрии каналов 6 круга 5.

Коаксиально стакану 11 с патрубками 12 размещена трубка-коллектор 17, которая сцентрирована со стороны патрубка 12 втулкой 18 с пилонами (перемычками) 19, а со стороны подшипниковой опоры 9 гнездом 20.

Соосно трубке-коллектору 17 жестко закреплен корпус 21 в виде пластины с рядным расположением сопловых каналов 22, внутренняя поверхность которых имеет конфузорно-диффузорную форму, при этом отверстия каналов 22 совпадают с отверстиями 15 стенки стакана 11. Трубка-коллектор 17 снабжена цилиндрическим хвостовиком 23 с плотной посадкой в гнездо 20, причем корпус 21 с трубкой-коллектором 17 зафиксированы от углового поворота пазом 24, выполненным в стенке стакана 11.

Патрубок 12 с участком резьбы 25, шпонка 26, маховичок 27 и стрелка 28, лимб с угловыми делениями (не обозначен) на кожухе 8 образуют механизм углового поворота стакана 11, а гайка 29 с рукояткой 30 образуют механизм фиксации стакана 11, при этом гайка 29 снабжена кольцевой полостью 31, соединенной с системой подачи СОЖ, и уплотнительными кольцами 32 на трубке-коллекторе 17, соединенной с системой подачи сжатого газа.

Устройство работает следующим образом.

Перед началом шлифования устанавливают угловое положение стакана 11 посредством маховичка 27 со стрелкой 28 по угловым делениям лимба (не обозначен) на кожухе 8 так, что радиальная ось симметрии отверстий 14 стакана 11 располагается под углом α к горизонтальной оси симметрии.

α = ψ+ϕ,

где ψ - постоянный угол между двумя близрасположенными осями симметрии каналов 6 круга 5;

ϕ расчетный угол поворота стакана 11.

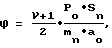

С учетом уравнения состояния подводимого сжатого газа, уравнения скорости движения отсекаемой и выстреливаемой пробки СОЖ значение углового поворота стакана 11 определяется из формулы:

где ν - теплоемкость сжатого газа;

Sn - площадь поперечного сечения канала 6;

Ро - давление сжатого газа;

mn - масса отсеченной пробки СОЖ;

aо - скорость звука в сжатом газе, при этом уравнение состояния подводимого сжатого газа имеет вид:

Pо=ρ•R•T,

где ρ - плотность сжатого газа;

R - постоянная газа;

T - температура сжатого газа,

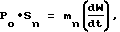

а уравнение скорости движения пробки СОК имеет вид:

где Ро - давление сжатого газа;

Sn - площадь поперечного сечения канала 6;

mn - масса отсеченной пробки СОЖ;

dw - текущая скорость пробки СОЖ;

dt - текущее время;

при этом расчетные значения параметров Р0, ао, ν принимаются постоянными и влияющими на практическое значение угла.

Далее установленное положение стакана 11 фиксируется посредством рукоятки 30, размещенной на гайке 29.

После включения процесса шлифования COЖ имеет возможность движения через кольцевую полость 31, через патрубок 12, в полость 16 стакана 11 через отверстия 14 в отверстия 3 шпинделя 1. СОЖ, размещенная в отверстии 3 шпинделя 1 в виде пробки, за некоторый промежуток времени t осуществляет перемещение с отверстием 3, далее происходит радиольно-осевое совмещение сопел 22 с отверстием 3 и каналом 6.

При движении сжатого газа из системы его подачи по трубке-коллектору 17, по сопловым каналам 22, отверстиям 15 избыточным давлением выталкивает пробку СОЖ в зону обработки с созданием кавитационного эффекта расхлапывания 2-фазной жидкостно-газовой среды и эффективным охлаждением зоны обработки с выведением отходов процесса шлифования.

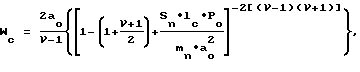

Из вышеперечисленных зависимостей и ограничений средняя скорость выстреливаемой и отсекаемой пробки СОЖ на пути ее движения определяется по выражению:

где aо - скорость звука в сжатом газе;

ν - теплоемкость сжатого газа;

Sn - площадь поперечного сечения канала 6;

lc - длина траектории движения пробки, ровная длине канала 6;

Ро - давление сжатого газа;

mn - масса отсеченной пробки СОЖ.

После установки расчетного угла ϕ работу шлифовального устройства, при необходимости, корректируют посредством маховичка 27 со стрелкой 28 и фиксируют посредством рукоятки 30 на гайке 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования | 1988 |

|

SU1636202A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ПРИ ПЛОСКОМ ТОРЦОВОМ ШЛИФОВАНИИ | 2008 |

|

RU2385215C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113339C1 |

| Шпиндельное устройство для охватывающего шлифования | 1989 |

|

SU1683981A1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1781943A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2002 |

|

RU2215640C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2010 |

|

RU2460623C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

Изобретение относится к станкоинструментальному производству и может быть использовано при изготовлении абразивных инструментов с подводом смазочно-охлаждающей жидкости. Устройство для шлифования содержит шпиндель с полостью и шлифовальный круг, снабженные сквозными равнорасположенными в радиально-осевом направлении соответственно отверстиями и каналами. В полости на подшипниковых опорах установлен связанный посредством патрубка с системой подачи смазочно-охлаждающей жидкости стакан с механизмом поворота и фиксации. Стакан имеет два ряда отверстий и коаксиально установленную трубку-коллектор с радиально-осевыми соплами, подключенную к системе подачи сжатого газа. Трубка установлена с опорой со стороны патрубка во втулке, а со стороны дна стакана - в гнезде, совпадающем по диаметру с диаметром торца трубки - коллектора. Корпус радиально-осевых сопел скреплен жестко и соосно с трубкой-коллектором. Центры сопел совпадают с центрами сквозных отверстий второго ряда стакана, которые смещены в угловом направлении относительно центров отверстий первого ряда на угол, равный углу между радиальными осями симметрии каналов шлифовального круга, в сторону вращения круга. Такая конструкция повышает эффективность охлаждения зоны обработки и увеличение надежности удаления шлама. 2 ил.

Устройство для шлифования, содержащее шпиндель с полостью и шлифовальный круг, снабженные сквозными равнорасположенными в радиально-осевом направлении соответственно отверстиями и каналами, установленный в полости на подшипниковых опорах и связанный посредством патрубка с системой подачи смазочно-охлаждающей жидкости стакан с механизмом поворота и фиксации, отличающееся тем, что стакан имеет два ряда отверстий и коаксиально установленную трубку-коллектор с радиально-осевыми соплами, подключенную к системе подачи сжатого газа, с опорой со стороны патрубка во втулке, снабженной пилонами, а со стороны дна стакана - в гнезде, совпадающем по диаметру с диаметром торца трубки-коллектора, при этом корпус радиально-осевых сопел скреплен жестко и соосно с трубкой-коллектором, а центры сопел совпадают с центрами сквозных отверстий второго ряда стакана, которые смещены в угловом направлении относительно центров отверстий первого ряда на угол, равный углу между радиальными осями симметрии каналов шлифовального круга, в сторону его вращения.

| Устройство для шлифования | 1988 |

|

SU1636202A1 |

| Устройство для подачи охлаждающей среды при шлифовании | 1976 |

|

SU674881A1 |

| ХУДОБИН Л.В | |||

| и др | |||

| Техника применения смазочно-охлаждающих средств в металлообработке | |||

| - М.: Машиностроение, 1977, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| US 3324603, 19.06.1978. | |||

Авторы

Даты

2002-08-27—Публикация

2001-01-09—Подача