Изобретение относится к шлифованию и может быть использовано на предприятиях, связанных с обработкой турбинных и компрессорных лопаток ГТД и др. силовых установок, в частности в способах врезного глубинного фасонного шлифования деталей типа хвостовиков или полок лопаток турбомашин, преимущественно поверхностей елочного профиля на хвостовиках лопаток со стороны спинки и корыта пера.

Цель изобретения - повышение производительности шлифования с одновременным повышением качества обрабатываемых поверхностей хвостовиками лопаток турбокомпрессора ГТД и др. СУ.

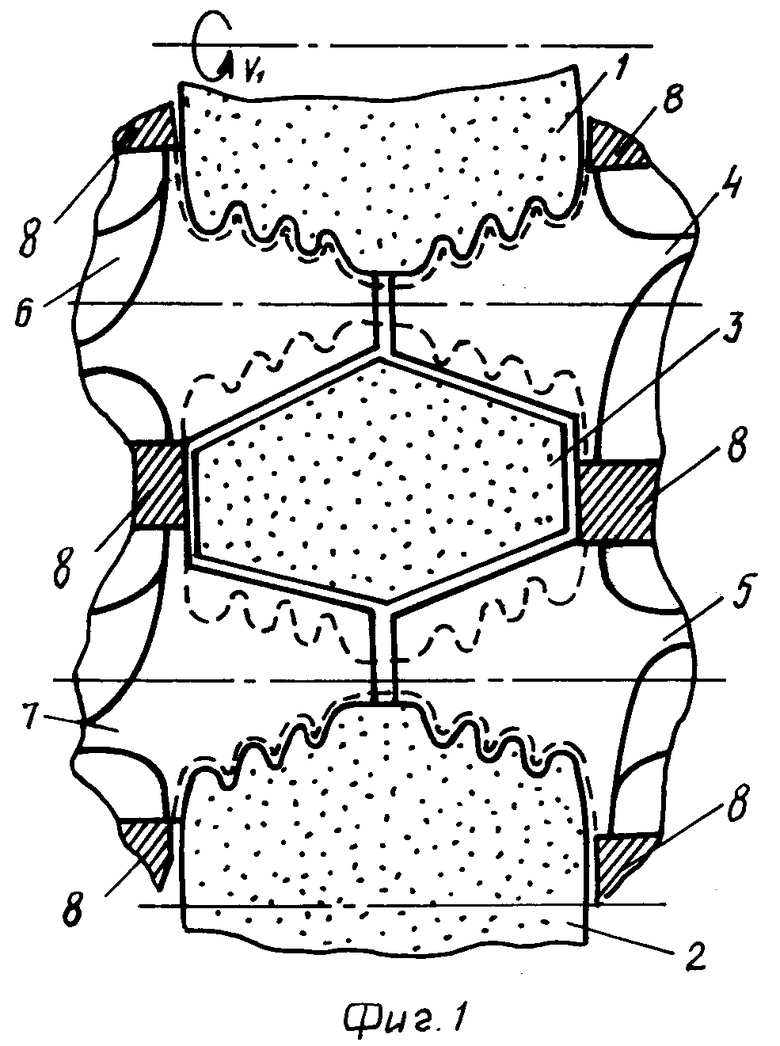

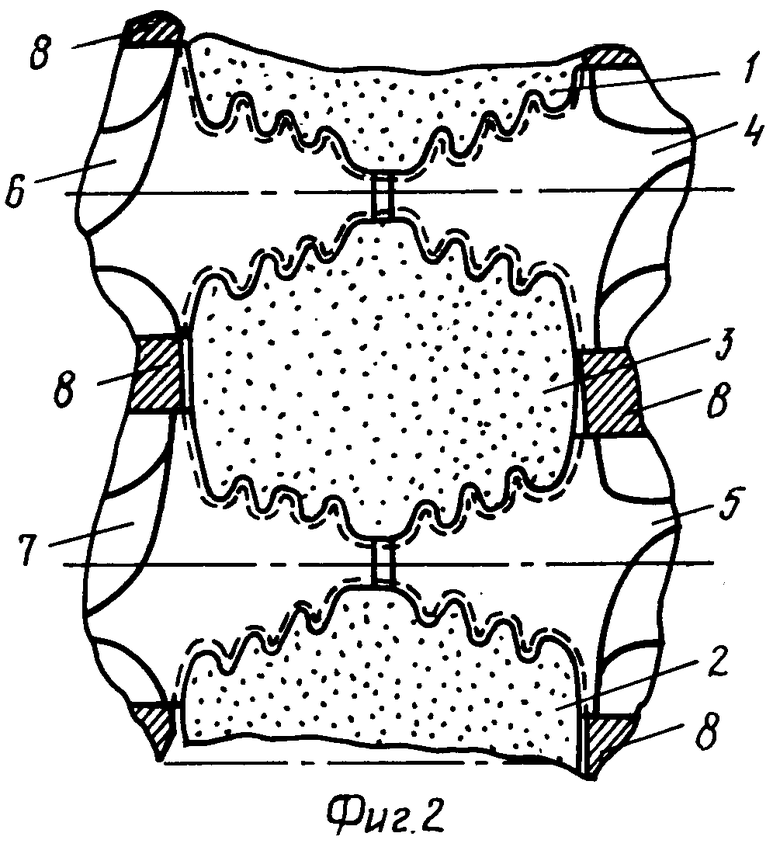

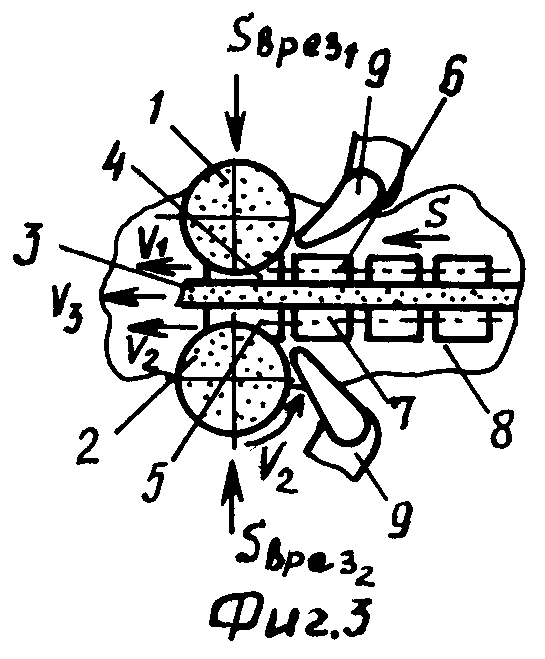

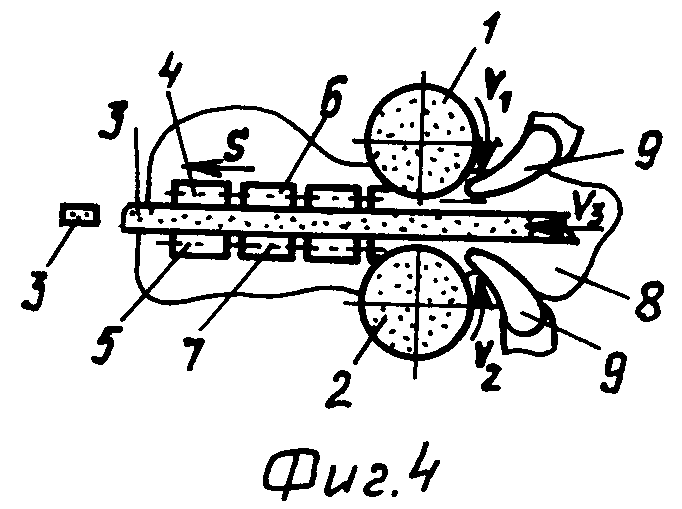

На фиг. 1 изображено поперечное сечение зоны шлифования елочного профиля хвостовиков двух пар лопаток в момент установки ветви абразивного профильного ремня с минимальным поперечным сечением; на фиг. 2 - вид с фиг. 1 в момент шлифования елочного профиля хвостовиков пар лопаток ветвью ремня с елочным профилем поперечного сечения; на фиг. 3 и 4 - схема шлифования первой и последней пары лопаток, оппозитно расположенных попарно рядов хвостовиков лопаток с ветвью абразивного ремня между ними (рядами пар лопаток, обращенных подошвами друг к другу в ряду).

Способ осуществляется следующим образом.

При шлифовании двумя симметрично профилированными шлифовальными кругами 1 и 2 между последними устанавливают двумя параллельными продольной передаче 5 рядами попарно подошвами (основаниями) хвостовиков друг к другу лопатки 4 - 7 и ветвь 3 абразивного профильного ремня с переменным профилем (минимального фиг. 1 и максимального фиг. 2) поперечного сечения в гнездах кассет 8 станочного приспособления (см. фиг. 3 и 4). На абразивных инструментах: кругах 1, 2 и ремне 3 с помощью алмазных роликов (на чертеже не показано) выполнены симметричными относительно диаметральной плоскости симметрии кругов 1, 2 и ремня 3 (центра его поперечного сечения см. фиг. 1, 2) елочные профили, соответствующие - обратные требуемому елочному профилю хвостовика лопаток 4 - 7. Диаметральная плоскость симметрии инструментов 1 - 3 (не показана - для упрощения) расположена строго посередине между торцовой поверхностью подошвы (основания) хвостовиков лопаток 4 - 7 и перпендикулярно плоскостям симметрии гнезд кассет 8 и направлению продольной подачи стола 5. При подаче струи СОЖ из сопел 9 между элементами наладки для шлифования одновременно с двух сторон елочных профилей на хвостовиках лопаток 4 - 7 создают стабилизирующие зоны СОЖ повышенного давления, обеспечивающие гашение осевых и радиальных колебаний абразивных инструментов: кругов 1, 2 и ремня 3 и исключающие перемещения элементов асимметричного профиля круга (ремня) и лопатки при их консольном расположении соответственно на конце шпинделя гидравлической опоры в малых зазорах между поверхностями абразивных инструментов 1 - 3, лопаток 4 - 7 и кассет 8 станочного приспособления. Создание гидродинамического подпора в виде клина несжимаемой жидкости в полостях между элементами наладки для шлифования со стороны необрабатываемой поверхности корпуса кассеты 8 и направляющих СОЖ профильных планок (показаны штриховыми линиями на фиг. 1 и фиг. 2) и между ремнем 3 и лопатками 4 - 7 на фиг. 1 - 4.

Шлифование елочного профиля хвостовика осуществляют на каждой стороне (со спинки и корыта) лопаток 4 - 7 одновременно (фиг. 1, 2, 3) первых двух пар левых лопаток и до последних двух пар правых лопаток (фиг. 1, 2, 4), например, одновременно верхним шлифовальным кругом 1 нижним шлифовальным кругом 2 с продольной подачей стола 5 и средним абразивным инструментом - ремнем 3 со скоростью V1, V2, V3 соответственно (см. фиг. 1, 3, 4). Между поверхностями абразивных инструментов 1, 2, 3 и направляющими СОЖ планками (см. штриховые линии на фиг. 1, 2) имеются зазоры в несколько десятых долей миллиметра (более точные значения последних подбирают экспериментально), а между необрабатываемыми торцовыми поверхностями хвостовиков лопаток 4 - 7 и ответными поверхностями вышеуказанных планок и кассет 8 в несколько миллиметров (в зависимости от точности изготовления). По окончании шлифования елочного профиля на хвостовиках всех пар лопаток 4 - 7 при перемещении стола с кассетами 8 на величину хода по направляющим станины из положения врезания (см. фиг. 3) слева направо (см. фиг. 4) ветвь минимального поперечного сечения (см. фиг. 1) ремня 3 размещают между прошлифованными елочными хвостовиками лопаток 4 - 7 (на фиг. 1 показано штриховыми линиями елочного профиля, практически, совпадающими с елочным профилем прошлифованными хвостовиками лопаток).

Из-за наличия у симметричных периферийных поверхностей каждого абразивного инструмента 1 - 3 стабилизирующих зон СОЖ повышенного давления энергия радиальных и осевых колебаний каждого инструмента 1 - 3, вызываемых колебаниями сил резания при врезании и неравномерности припуска, гасится за счет хорошей демпфирующей способности жидкости, расположенной в жидкостных ваннах вокруг ремня 3 и вокруг хвостовиков лопаток 4 - 7 с направляющими планками СОЖ между ними (лопатками) в параллельных рядах. После врезания инструментов 1 - 3 в деталь возникновению осевых колебаний препятствуют симметричные периферийные поверхности самого абразивного инструмента, сами детали, возникающие из-за неоднородности припуска и обрабатываемого профиля колебания гасятся за счет демпфирующей способности боковых зон СОЖ повышенного давления, имеющих малые зазоры для выхода жидкости, и за счет зоны СОЖ между подошвами (основаниями) хвостовиков лопаток 4 - 7 и выемками карманов в кассетах 8, также имеющими малые зазоры для выхода потока СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1990 |

|

SU1760719A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ШЛИФОВАНИЯ ПРИКОРНЕВЫХ УЧАСТКОВ ПЕРА ЛОПАТКИ | 1990 |

|

SU1822056A1 |

| Станок для шлифования профиля пера партии лопаток газотурбинного двигателя | 1959 |

|

SU127585A1 |

Использование: при одновременной двухсторонней обработке пазов и выступов высокой степени точности при многоштучном шлифовании на станках ЧПУ и линиях ГАП. Лопатки располагают параллельными рядами подошвами друг к другу в направлении продольной подачи с размещением в каждом ряду лопаток корытом (спинкой) вверх спинкой/корытом вниз, а одновременную обработку ведут с помощью шлифовальных кругом и дополнительно шлифовального инструмента в виде бесконечного шлифовального ремня переменного профиля поперечного сечения с участками клинового и елочного профиля. 4 ил.

СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК, при котором их располагают в параллельных плоскостях подошвами друг к другу из условия расположения лопаток одного ряда спинкой (корытом) в одном направлении и лопаток другого ряда спинкой (корытом) в другом направлении и каждую из сторон замка лопаток вводят в контакт с профильным абразивным инструментом, отличающийся тем, что, с целью повышения производительности шлифования, лопатки располагают по меньшей мере в два ряда и в качестве одного из инструментов берут абразивный профильный ремень с переменным профилем поперечного сечения, одну из ветвей ремня вводят в контакт с обращенными друг к другу поверхностями замков лопаток.

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1707867A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-01-09—Публикация

1989-06-26—Подача