Изобретений относится к производ ству строительных материалов и может быть использовано для изготовления керамзита.

Цель изобретения - повьппение проч ности керамзита при снижении температуры обжига.

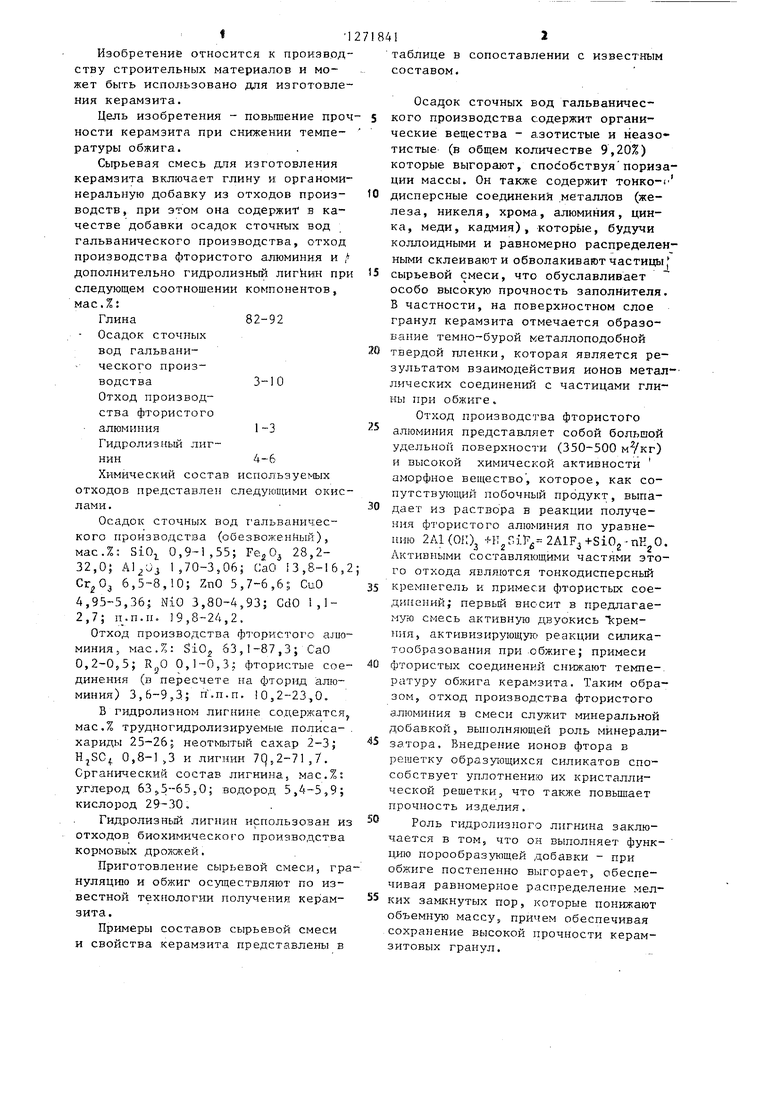

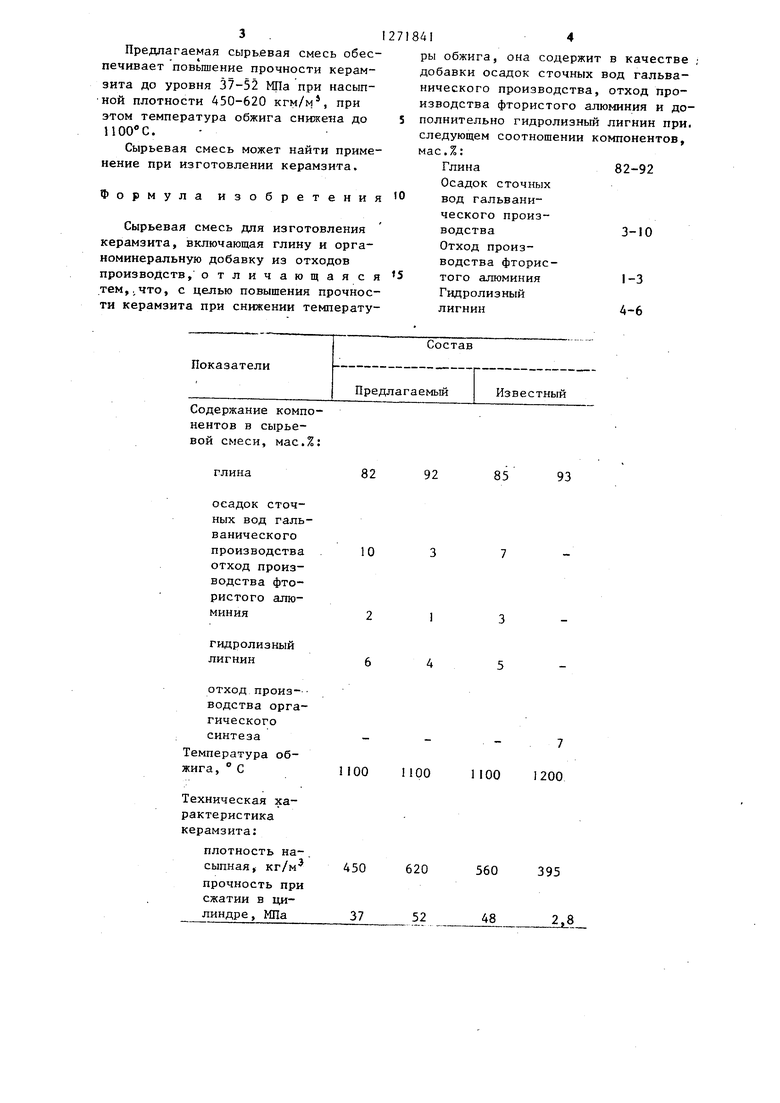

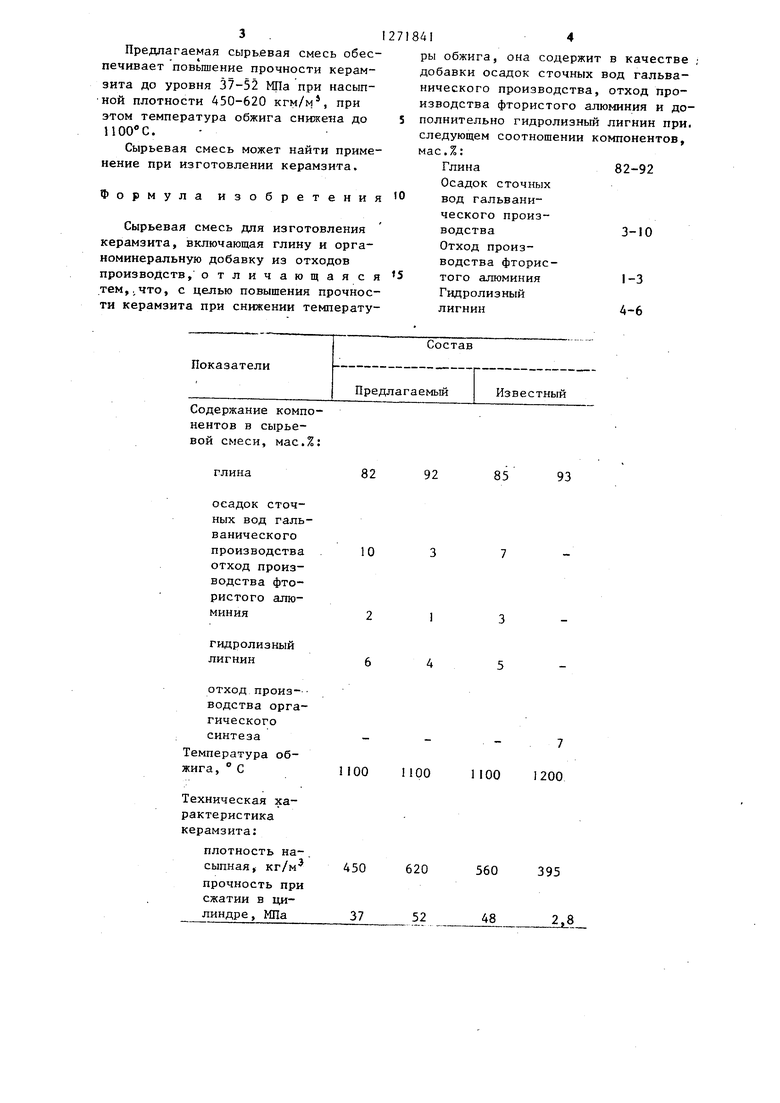

Сырьевая смесь для изготовления керамзита включает глину и органоминеральную добавку из отходов производств, при этом она содержит в качестве добавки осадок сточных вод гальванического производства, отход производства фтористого алюминия и дополнительно гидролизный лигkин при S5 следующем соотношении компонентов, мас.%: Глина82-92 Осадок сточных вод гальванического производства3-10Отход производства фтористого алюми1П1я1 -3 Гидролизный лнгнин 4-6 Химический состав используемых отходов представлен следуюи1ими окис лами. Осадок сточных вод гальванического производства (обезвоженйый), мас.%;; SiO 0,9-1,55; 28,232,0; 1,70-3,06; CaO 13,8-16 6,5-8,10; ZnO 5,7-6,6; CuO 4,95-5,36; NiO 3,80-4,93; GdO 1,12,7; П.П.П. 19,8-24,2. Отход производства фтористого aju миния5 мас.%: SiO 63,t-87,3; CaO 0,2-0,5; RyO 0,1-0,3;; фтористые со динения (в пересчете на фторнд алюминия) 3,6-9,3; гГ.п.п. 10,2-23,0. В гидролизном лигнине содержатс мас.% трудногидролизируемые полиса хариды 25-26; неотмытый сахар 2-3; HjSC 0,8-1,3 и лигнин 7q,2-71,7. Органический состав лигнина, мас.% углерод 63 ,,5-65.0; водород 5,4-5,9 кислород 29-30, Гидролизньй лигнин использован отходов биохимического производств кормовых дрожлсей. Приготовление сырьевой смеси, г нуляцию и обжиг осу1цествляют по из вестной технологии получения керам

зита.

Примеры составов сырьевой смеси и свойства керамзита представлены в

таблице в сопоставлении с известным составом.

Осадок сточных вод гальванического производства содержит органические вещества - азотистые и неазотистые (в общем количестве 9,20%) которые выгорают, cnodo6cTEyHпоризации массы. Он также содержит тонко-с дисперсные соединения .металлов (железа, никеля, хрома, алюминия, цинка, меди, кадмия), которые, будучи коллоидными и равномерно распределенными склеивают и обволакивают частицы

объемную массу, причем обеспечивая сохранение высокой прочности керамзитовых гранул. сырьевой смеси, что обуславливает особо высокую прочность заполнителя. В частности, на поверхностном слое гранул керамзита отмечается образование темно-бурой металлоподобной твердой пленки, которая является результатом взаимодействия ионов металлических соединений с частицами глины при обжиге. Отход производства фтористого алюминия представляет собой большой удельной поверхности (350-500 ) и высокой химической активности аморфное вещество, которое, как сопутствующий побочный продукт, выпадает из раствора в реакции получения фтористого алюминия по уравнению 2А1 (ОИ) -МТ ni.r 2AlFj +SiOg . Активными составляющими частями этого отхода являются тонкодисперсный кремнегель и примеси фтористых соединений; первый вносит в предлагаемую смесь активную двуокись Тсремния, активпзирующук реакции силикатообразования при обжиге; примеси фтористых соединений снижают темпе-, ратуру обжига керамзита. Таким образом, отход производства фтористого а.люминия в смеси служит минеральной добавкой, выполняющей роль мйнерализатора. Внедрение ионов фтора в решетку образующихся силикатов способствует уплотнению их кристаллической решетки, что также повышает прочность изделия. Роль гидролизного лпгннна заключается в том, что он выполняет функцию порообразующей добавки - при обжиге постепенно выгорает, обеспечивая равномерное распределение мелких замкнутых пор, которые понижают 3 . Предлагаемая сырьевая смесь обес печивает повышение прочности керамзита до уровня 37-52 МПа при насыпной плотности 450-620 кгм/м, при этом температура обжига снижена до И . Сырьевая смесь может найти приме нение при изготовлении керамзита. Формула изобретени Сырьевая смесь для изготовления керамзита, включающая глину и органоминеральную добавку из отходов производств, отличающаяс тем,;Что, с цепью повышения прочнос ти керамзита при снижении температу 414 ры обжига, она содержит в качестве добавки осадок сточных вод гальванического производства, отход производства фтористого алюминия и дополнительно гидролизный лигнин при. следующем соотношении компонентов, мас.%: Глина82-92 Осадок сточных вод гальванического производства3-10Отход производства фтористого алюминия I-3 Гидролизный лигнин 4-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения керамзитового гравия | 1990 |

|

SU1738777A1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| Сырьевая смесь для получения керамзита | 1986 |

|

SU1368289A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1348308A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1616871A1 |

| Сырьевая смесь для изготовления керамзита | 1977 |

|

SU675027A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2002 |

|

RU2214978C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1985 |

|

SU1260347A1 |

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления керамзита. С целью повышения прочности керамзита при снижении температуры обжига сырьевая смесь, включающая, мае.%: 8292 глины, в качестве добавки содержит 3-10 осадка сточных вод гальванического производства и 1-3 отхода производства фтористого алюминия и дополнительно 4-6 гидролизного лигнина. табл.

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для производства керамзита | 1979 |

|

SU863554A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-11-23—Публикация

1985-02-25—Подача