Изобретение относится к строительным материалам и может быть использовано при изготовлении, в частности, керамзита.

Целью повышения открытой пористости, расширение сырьевой базы и охрайа окружающей среды.

Поставленная цель достигается тем, что сырьевая смесь для изготовления керамзита содержит в мае. %

Глина50-90

Биологически очищенный ., осадок станций.аэрации 10-50

Сущность изобретения заключается в следующем.

Приготавливают сырьевую смесь из глины и органоминеральной добавки с различным соотношением компонентов. В состав осадка входят органические соединения, а из минералов присутствует кальций (12%) и , кварц (5%). Из металлов осадок в незначительных количествах, не превышающих ПДК (мг/кг). содержит Cr, Ca, Zn, Vi, Mn и Nl.

Осадок сточных вод состоит из избыточного активного ила, который образуется на сооружениях биологической очистки и сырого осадка, который выделяется осаждением в сооружениях механической очистки (отстойниках). На очистных сооружениях такого осадка образуется в среднем до 1 % от количества сточных вод.

Основным показателем, характеризующим качество сырьевой смеси, является коэффициент вспучивания, величина которого должна находиться в пределах 2-4. Марка керамзита, характеризующего его качество, должна быть не менее 200..

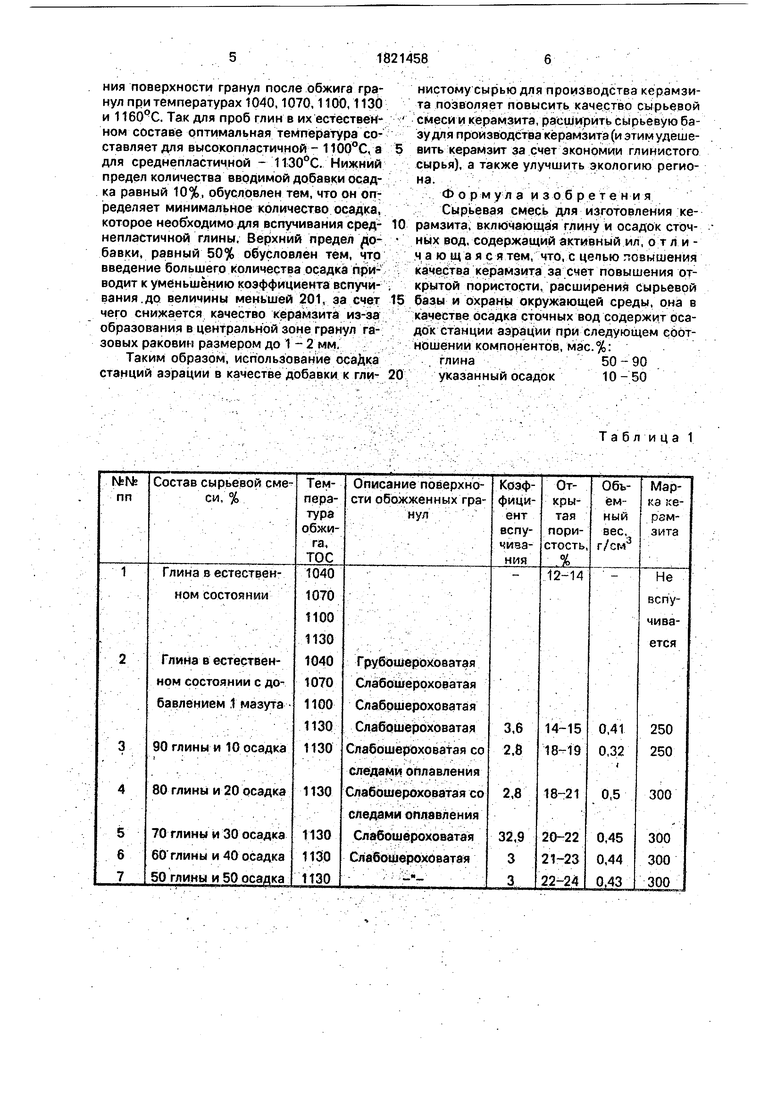

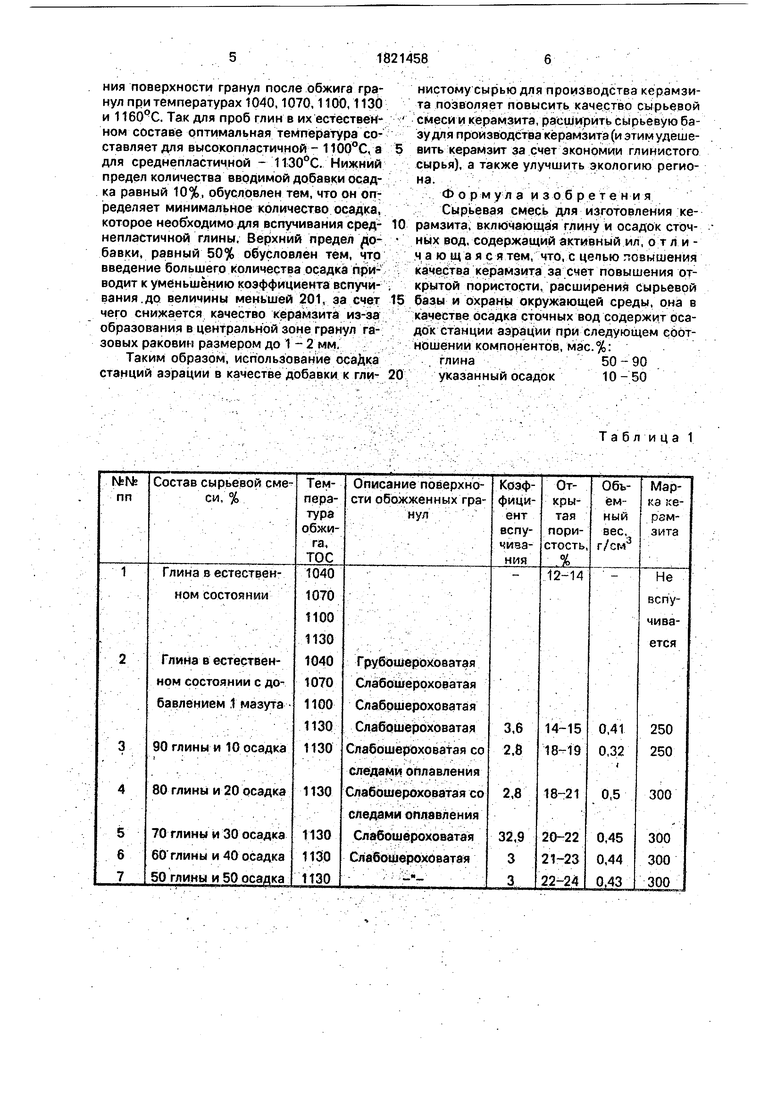

В примерах и табя.1 приведены примеры осуществления предложения на среднепластичной глине, в примерах 4 - 5 и таблице 2 - на пластичной глине.

Пример. Навеску предварительно подсушенной и раздробленной до крупности менее 1 мм среднепластичной глины весом 100 г, содержащей в мас.%: SiOa - 55,49, - 18,59, Ре20з - 6,77, ТЮа - 0,87, СаО-2,45, МдО-2,97,50з-0,06, «20:-5,81, NagO - 0,2, ППП - 7,66 и имеющей следующий минералогический состзв: кварц, гидрослюда, полевой шпат и смешанно- слрйное образование ряда гидрослюда - монтмориллонит тщательно перемешивают и высушивают в электрическом сушиль

ном шкафу при 105°С до воздушно-сухого состояния. Затем полученную порошковую массу затворяют (насыщают) водой до получения массы с формовочной влажностью 26 - 32%, из которой методом пластичного формования в пресс-формах, вручную изготавливают образцы в форме цилиндров диаметром и высотой 16 мм. Полученные образцы (гранулы) в подвяленном состоянии (влажность 13 - 15%) обжигают на ке- рамзит.

Для этого гранулы загружают в лабораторную камерную печь типа.КО-14, разогретую до 1040, 1070, 1100, 1130°С и выдерживают в течение 7 мин. Результаты обжига гранул при вышеуказанных температурах показали, что данная сырьевая смесь в естественном состоянии не вспучивается.

П р и м е р 2. Навеску высушенной при 105°С среднепластичной глины весом 100 г смешивают в 1% мазута, увлажняют до влажности 26 - 32% и подвяливают. Из полученной массы формуют гранулы размером 16 х 16 мм (диаметр и высота) и обжигают на керамзит при температурах 1070, 1100° и 1130° С 6 течение 7 мин. В результате исследования образцов полученного керамзита установлено, что при оптимальной темпера- туре вспучивания образцы с добавлением 1% мазута имеют коэффициент вспучивания 3,6 и соответственно объемную массу 0,41 г/см, что соответствует керамзиту мар- ки 250 по объемной массе (ГОСТ 9759-83 Гравий и песок керамзитовые). Образцы имеют слабошероховатую поверхность со следами оплавления.

П р и м е р 3. Из сырьевой смеси, содержащей 80% среднепластичной глины и 20% осадка станции аэрации, содержащем 98,1 - 98,5% Оорг, готовят формовочную смесь (аналогично примеру 1). Механически обезвоженный осадок (с естественной влажно- стью 82,7%) вносят в сухую смесь порциями и тщательно перемешивают вручную рези- новым пестиком в фарфоровых чашках. От- формированные образцы обжигают на керамзит при оптимальной температуре 1130°С в течение 7 мин. Обожженные гранулы имеют коэффициент вспучивания 2,8 и объемную массу- 0,50 г/см, что предлагает получение керамзитового гравия марки 300. Обожженные гранулы имеют слабошероховатую поверхность.

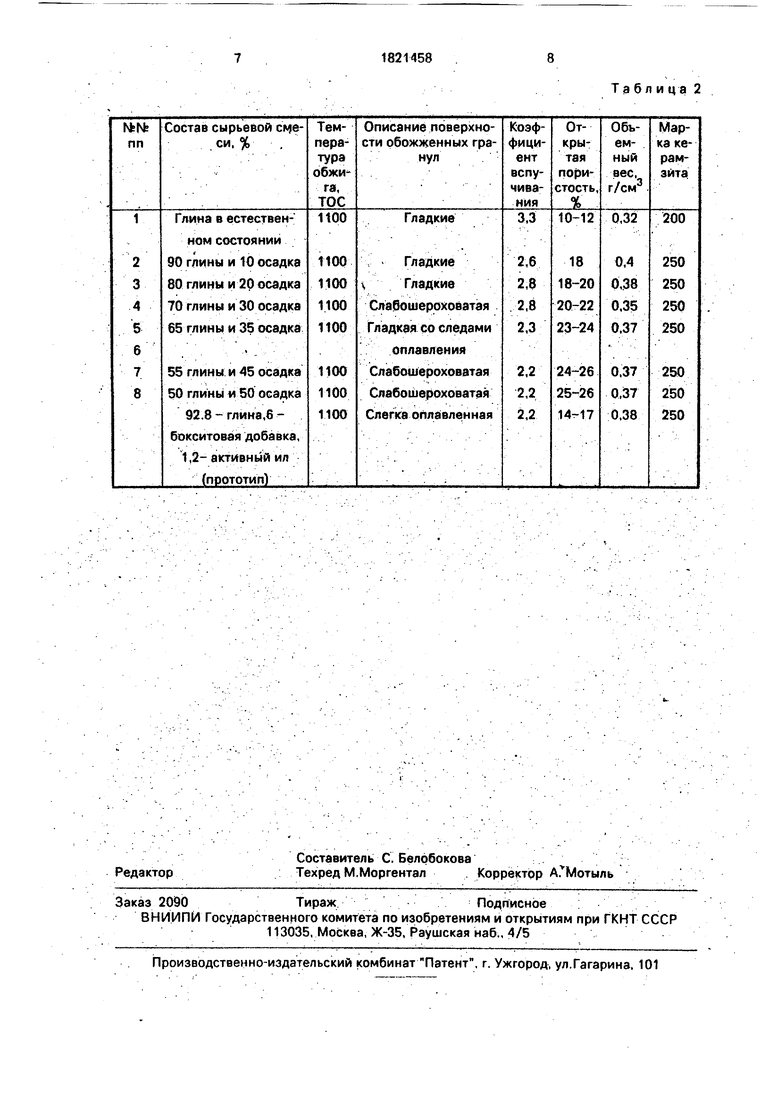

Приме р 4. Из навески высокопластич- ной глины весом 100 г содержащей в мае. %, SI02 - 58,45, - 17,32, ГчаОз- 6,26, TiOz - 0,47, CaO-2,77,MgO-2,45, 50з- 1,92, К20 - 3,23, ЫагО - 0,16, ППП - 7 ,04, представленной монтмориллонитом, палыгорскитом, доломитом, слюдой и кварцем), как в примере 1, готовят формовочную смесь и прессуют гранулы, которые обжигают при температурах 1040, 1070, 1100 и 1130°С в течение 7 мин. В результате обжига установлено, что образцы из сырьевой смеси в естественном состоянии при оптимальной температуре вспучивания 1100°С имеют коэффициент вспучивания 3,3, объемную массу 0,32 г/см, что соответствует получению керамзитового гравия марки 200 (табл.2.).

Л р и м е р 5. Из навески сырьевой смеси, содержащей 80% высокопластичной глины и 20% осадка готовят формовочную смесь в той же последовательности, как описано е примере 1. Из формовочной смеси прессуют гранулы, которые обжигают в печи при оптимальной температуре 1100°С. Обожженные с гладкой поверхностью гранулы имеют коэффициент вспучивания 2,8, объемную массу 0,38 г/см, что соответствует керамзитовому гравию с маркой 250 по объемной массе.

Примерб, Навеску предварительно раздробленной и высушенной при температуре 105°С длины весом 100 г смешивают с 1 % и добавляют 30% осадка, увлажняют до влажности 26 - 32 % и подвяливают до влажности 13 - 15%. Из полученной массы формуют гранулы, которые затем обжигают на керамзит при температурах 1040, 1070 и 1300°С в течение 7 мин, В результате обжига установлено, что с добавлением 1 % мазута сырье имеет оптимальную температуру вспучивания 1070°С, коэффициент вспучивания 4,0 и объемную массу 0,35 г/см, что соответствует марке керамзита 250.

Из примеров и приведенных в таблицах данных видно, что введение, в сырьевую смесь, состоящую из среднепластичной глины добавки в виде осадка станции аэрации в количестве 10 - 50%, позволяют сырье, оцененное в естественном состоянии как не вспучиваемое, сделать пригодным при производстве керамзита.

По сравнению с керамзитом, приготовленным с добавкой 1% мазута, керамзит с 30% добавкой осадка имеет более высокую марку (300), шероховатую поверхность и большую открытую пористость (20 - 22%). Введение в сырьевую смесь, состоящую из выёокбпластичной глины, осадка позволяет повысить марку готового керамзита до 250 и увеличить открытую пористость, что важно для сцепления керамзита с раствором. Оптимальная температура обжига подбиралась экспериментально для каждого типа глины и сырьевых смесей разного состава, исходя Из коэффициента вспучивания гранул (Квсп), объемного веса (г/см) и состояния поверхности гранул после обжига грэ- нул при температурах 1040,1070,1100,1130 и 1160РС. Так для проб глин в их естествен - ном составе оптимальная температура составляет для высокопластичной- 1100°С,а для среднепластичной - 11:306С. Нижний предел количества вводимой добавки осадка равный 10%, обусловлен тем, что он определяет минимальное количество осадка, которое необходимо для вспучивания сред- непластичной глины. Верхний предел до- бавки, равный 50% обусловлен тем, что введение большего количества осадка приводит к уменьшению коэффициента вспучивания.до величины меньшей 201, за счет чего снижается качество керамзита из-за образования в центральной зоне гранул газовых раковин размером до 1 - 2 мм.

Таким образом, использование осаДка станций аэрации в качестве добавки к гли-

нистому сырью для производства керамзита позволяет повысить качество сырьевой смеси и керамзита, расширить сырьевую базу для производства керамзита (и этим удешевить керамзит за счет экономии глинистого сырья), а также улучшить экологию региона. .-. :. :-, :.... : .; . Формула изобретения Сырьевая смесь для изготовления керамзита, включающая глину и осадок сточных вод, содержащий активный ил, о т л и - .ч а ю щ а я с я тем, что, с цепью повышения качества керамзита за счет повышения открытой пористости, расширения сырьевой базы и охраны окружающей среды, она в качестве осадка сточных вод содержит рса- дбк станции аэрации при следующем соотношении компонентов, мае. %:

глина50-90 указанный осадок 10-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1698212A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| Способ получения керамзита | 1979 |

|

SU775086A1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

Сущность изобретения: сырьевая смесь для изготовления керамзита содержит в мае. % глину 50 - 90; осадка станции аэрации 10-50. Характеристика керамзита: коэффициент вспучивания 2,2 - 3,6, открытая пористость 14 - 26%, объемный вес 0,32 - 0,5 г/см3. 2 табл.

Таблица 1

Таблица 2

| Сырьевая смесь для изготовления керамзита | 1974 |

|

SU568617A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-28—Подача