Изобретение относится к корпусу-носителю катализатора согласно ограничительной части п.1 формулы изобретения, а также к способу его изготовления.

Известные корпуса-носители катализаторов выполняют, как правило, в виде элементов цилиндрической формы, образованных свернутыми в рулон или S-образно скрученными слоями, или в виде элементов, сформированных иным образом из уложенных, соответственно набранных в пакет, слоев. При этом собственно сотовая пространственно-решетчатая структура образуется за счет попеременного чередования слоев, уложенных друг на друга в основном гладких и гофрированных металлических листов или проволок либо проволочных сеток, свернутых в рулон, S-образно скрученных или набранных в пакет. Получаемые при S-образном скручивании, соответственно при свертывании в рулон, металлических листов в основном цилиндрические элементы имеют множество проточных каналов, на внутреннюю поверхность которых нанесено вещество, обеспечивающее каталитическую реакцию. Такая каталитическая реакция является экзотермической, в результате чего выделяющаяся в отдельных каналах энергия передается в соответствующие соседние каналы. В итоге каналы, находящиеся внутри решетчатого элемента, нагреваются интенсивнее в сравнении с каналами, расположенными непосредственно по его периметру, соответственно с выходной стороны, и излучающими тепло в окружающее пространство, соответственно отдающими его в систему выпуска отработавших газов (ОГ), в которую встроен корпус-носитель катализатора.

В ЕР 0121175 В1 описан корпус-носитель катализатора, выполненный из металлических полос, которые свернуты в форме конической спирали. Отношение ширины металлических полос к шагу спирали, соответственно к диаметру решетчатой структуры корпуса-носителя катализатора, выбирается при этом таким образом, чтобы ни одна плоскость поперечного сечения, проходящая через свернутые слои, не пересекала всех слоев металлических полос. Это означает, что осевая длина имеющего такую конструкцию корпуса-носителя в форме полого конуса больше двойной ширины металлических полос. Этот имеющий вышеописанную конструкцию решетчатый элемент встраивают в каталитический нейтрализатор ОГ таким образом, чтобы поток набегал на расположенную снаружи вершину конусообразного решетчатого элемента. В таком исполнении решетчатый элемент обладает высокой гибкостью в отношении свободного температурного удлинения или расширения. Однако недостаток такой конструкции состоит в том, что энергия, выделяющаяся в ходе протекающей внутри решетчатого элемента экзотермической реакции, в течение долгого промежутка времени остается в отдельных слоях корпуса-носителя катализатора, поскольку каждый участок какого-либо слоя практически полностью отдает эту энергию своей обратной потоку стороной соответствующему соседнему слою. По этой причине локальные участки такого решетчатого элемента подвержены воздействию относительно высоких температур, что в конечном итоге может приводить по меньшей мере к локальному перегреву корпуса-носителя.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой корпус-носитель катализатора, а также такой способ его изготовления, которые обеспечивали бы оптимальное поведение отдельных слоев решетчатого элемента в отношении теплового излучения.

Указанная задача решается с помощью корпуса-носителя катализатора в соответствии с отличительными признаками п.1 формулы изобретения, соответственно с помощью способа изготовления такого корпуса-носителя катализатора в соответствии с отличительными признаками п.11, соответственно п.12, формулы.

Предпочтительные варианты выполнения представлены в соответствующих зависимых пунктах формулы.

Согласно изобретению корпус-носитель катализатора, предназначенный для системы выпуска отработавших газов двигателя внутреннего сгорания, прежде всего транспортного средства, имеет решетчатый элемент, образованный слоями по меньшей мере частично структурированного тонкого материала. При этом указанные слои свернуты в рулон, S-образно скручены или уложены один на другой, образуя пакет, в результате чего внутри решетчатого элемента образуется множество обтекаемых отработавшими газами поверхностей, снабженных катализатором. Решетчатый элемент, который предпочтительно расположен в кожухе, имеет в направлении потока входную поверхность и выходную поверхность. Согласно изобретению решетчатый элемент по меньшей мере во внутренней зоне своей выходной поверхности имеет выступающую часть, образованную за счет смещения относительно друг друга концевых участков отдельных снабженных катализатором поверхностей. Благодаря этому решетчатый элемент имеет по меньшей мере в своей внутренней зоне снабженные катализатором поверхности, имеющие открытые передние участки, не перекрываемые снаружи со стороны периметра корпуса-носителя катализатора другими снабженными катализатором поверхностями. Согласно изобретению эти открытые передние участки поверхностей, снабженных катализатором, обращены в направлении к периметру корпуса-носителя катализатора, т.е. они обращены наружу. Под понятием "обращены наружу" в этом отношении понимается направление от воображаемой оси корпуса-носителя катализатора, ориентированной по потоку, в сторону наружного периметра, соответственно в сторону кожуха, если таковой имеется. Для более эффективного рассеивания тепла излучением предпочтительно, чтобы передние участки по меньшей мере во внутренней зоне выходной поверхности имели максимально возможную площадь.

Существенное преимущество имеющего такую конструкцию решетчатого элемента заключается в том, что обращенные наружу открытые передние участки поверхностей, снабженных катализатором, отдают выделяющуюся внутри корпуса-носителя в результате экзотермической реакции энергию непосредственно в окружающее пространство, т. е. участкам системы выпуска ОГ, не являющимся элементами корпуса-носителя катализатора. Тем самым удается исключить передачу всей энергии, поглощаемой снабженными катализатором поверхностями в ходе экзотермической реакции, соседним с ними поверхностям, снабженным катализатором. Доля энергии, не передаваемой соседним снабженным катализатором поверхностям, т.е. энергии, непосредственно излучаемой в окружающее пространство, тем выше, чем больше смещены относительно друг друга передние участки снабженных катализатором поверхностей в соседних слоях, т.е. чем больше площадь открытых передних участков у таких снабженных катализатором поверхностей.

В предпочтительном варианте решетчатый элемент имеет сотовую структуру, полученную свертыванием в рулон, S-образным скручиванием или набором в пакет по меньшей мере частично структурированных металлических листов, образующих в результате множество проточных каналов для прохождения ОГ, стенки которых являются поверхностями, снабженными катализатором.

В одном из вариантов выполнения форма выступающей части выходной поверхности образована вогнутым по меньшей мере на отдельных участках изгибом, проходящим от периметра решетчатого элемента к оси, т.е. внутрь, в результате чего в центральной зоне вблизи оси корпуса-носителя образуется пальцевидный выступ. Преимущество имеющей подобную форму выступающей части состоит в том, что величина, на которую относительно друг друга смещены передние участки стенок каналов, увеличивается по мере приближения к оси корпуса-носителя. Обусловлено это тем, что стенки каналов, расположенные ближе к оси, поглощают наибольшее количество энергии, выделяющейся в результате протекающей в корпусе-носителе каталитической реакции, и поэтому передние участки большей площади обеспечивают более эффективное рассеивание тепла излучением.

В следующем варианте выполнения форма выступающей части образована выпуклым по меньшей мере на отдельных участках изгибом, проходящим в основном от периметра решетчатого элемента внутрь к оси корпуса-носителя. Такой выпуклый изгиб, если он имеет в основном плавную кривизну, придает выступающей выходной поверхности корпуса-носителя куполообразную форму. В предпочтительном варианте эта выступающая часть имеет вид части параболоида, полусферы или эллипсоида.

Кроме того, в соответствии с еще одним вариантом выступающая часть выходной поверхности может быть также образована выпукло и вогнуто изогнутыми участками. Изгиб выходной поверхности с изменяющейся от периметра корпуса-носителя внутрь в направлении к оси кривизной предпочтительно выполнять таким образом, чтобы обеспечить в корпусе-носителе катализатора в местах возникновения максимальных температур, обусловленных экзотермической реакцией, возможность повышенной теплоотдачи за счет смещения относительно друг друга передних участков стенок каналов, расположенных в указанных зонах с локальными пиками температур, на большую величину, чем в остальных зонах.

В соответствии со следующим вариантом выступающую часть выходной поверхности предлагается выполнять по меньшей мере на отдельных участках конической формы или в форме усеченного конуса. Кроме того, выходную поверхность можно также выполнять составной из нескольких различных участков, выполненных конической формы и/или в форме усеченного конуса.

В соответствии с еще одним вариантом сотовый решетчатый элемент корпуса-носителя катализатора имеет телескопически вытянутую форму, в результате чего форма входной поверхности в основном конгруэнтна форме выступающей части выходной поверхности. Это означает, что с входной стороны стенки каналов имеют открытые передние участки, не перекрываемые снаружи со стороны периметра корпуса-носителя стенками других каналов и обращенные внутрь корпуса-носителя, т.е. в направлении оси.

В предпочтительном варианте размер, соответственно длина открытых передних участков стенок каналов, по меньшей мере на части выходной поверхности составляет в зависимости от степени, на которую телескопически вытянута выступающая часть, от 55% до 90% длины каналов. Это означает, что с одной стороны каналы имеют более чем на половину длины открытые боковые стенки и что, следовательно, в решетчатом элементе имеются обращенные наружу в направлении периметра корпуса-носителя теплоизлучающие поверхности достаточно большой площади. Таким образом, решетчатый элемент прежде всего в его внутренней зоне следует телескопически вытягивать по возможности на максимальную величину. Степень взаимного перекрытия стенок смежных каналов выбирают при этом таким образом, чтобы сам решетчатый элемент обладал достаточной жесткостью и, соответственно, необходимой способностью расширяться при температурных нагрузках.

В предпочтительном варианте внутренняя зона выходной поверхности составляет от 5 до 35%. При этом под "внутренней зоной" понимается та зона решетчатого элемента, которая расположена вблизи оси проходящего через решетчатый элемент потока. Так, в частности, телескопически вытянутый участок отдельных каналов, расположенный вблизи этой оси потока, проходящего через корпус-носитель катализатора, подвержен действию максимальных температурных нагрузок и поэтому в соответствии с данным предпочтительным вариантом площадь его теплоизлучающей поверхности должна быть максимальной, т.е. открытые передние участки стенок каналов должны иметь наибольший размер.

В предпочтительном варианте отдельные слои, образующие сотовую структуру решетчатого элемента корпуса-носителя, не соединены между собой. За счет этого предлагаемый в изобретении корпус-носитель катализатора подобного типа можно телескопически вытягивать на различную величину, зависящую от конкретных условий его установки. Такие каталитические нейтрализаторы называют также дешевыми каталитическими нейтрализаторами или В-катализаторами.

Еще одним объектом изобретения является способ изготовления вышеописанного корпуса-носителя катализатора, при осуществлении которого сотовый решетчатый элемент со множеством проточных каналов для прохождения отработавших газов свертывают в рулон, S-образно скручивают или набирают в пакет с имеющей выступающую часть выходной поверхностью из по меньшей мере частично структурированных слоев тонкого материала, образующих стенки каналов, таким образом, чтобы по меньшей мере во внутренней зоне этого решетчатого элемента получить стенки каналов с открытыми передними участками, не перекрываемыми снаружи со стороны периметра корпуса-носителя стенками других каналов, благодаря чему повышается рассеивание тепла излучением в окружающее пространство в направлении периметра корпуса-носителя. Такой предлагаемый в изобретении корпус-носитель катализатора может быть получен, например, за счет использования при его изготовлении отдельных слоев варьируемой ширины, в результате чего, например, при свертывании в рулон образуется сотовый решетчатый элемент, который имеет, например, в основном ровную входную поверхность, но у которого с выходной стороны передние участки отдельных стенок каналов смещены относительно друг друга таким образом, чтобы передние участки каналов, расположенных во внутренней, т.е. в центральной зоне, сотового решетчатого элемента выступали из воображаемой выходной плоскости на максимальную величину.

Еще одним объектом изобретения является способ изготовления корпуса-носителя катализатора, при осуществлении которого сотовый решетчатый элемент со множеством проточных каналов для прохождения отработавших газов свертывают в рулон, S-образно скручивают или набирают в пакет с практически параллельными входной и выходной поверхностями из по меньшей мере частично структурированных слоев тонкого материала, образующих стенки каналов, при этом решетчатый элемент после этого телескопически вытягивают, в результате чего образуется выходная поверхность с выступающей частью, у которой стенки каналов по меньшей мере в ее внутренней зоне имеют открытые передние участки, не перекрываемые снаружи со стороны периметра корпуса-носителя катализатора стенками других каналов, благодаря чему повышается рассеивание тепла излучением в окружающее пространство в направлении периметра корпуса-носителя. Под "телескопическим вытягиванием" в этом отношении понимается такой взаимный сдвиг образующих сотовый решетчатый элемент отдельных слоев в направлении потока, при котором стенки каналов, расположенные в центральной зоне решетчатого элемента, предпочтительно выдвигаются из воображаемой выходной плоскости решетчатого элемента на большую величину в сравнении с соответствующими стенками каналов, расположенными ближе к периметру этого решетчатого элемента.

В соответствии с одним из вариантов слои после свертывания в рулон или после телескопического вытягивания соединяют пайкой в точках или по поверхностям их контакта. Однако необходимость в операции пайки может также отпасть, прежде всего при изготовлении В-катализаторов.

Другие преимущества, отличительные особенности и возможные области применения изобретения более подробно рассмотрены ниже на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

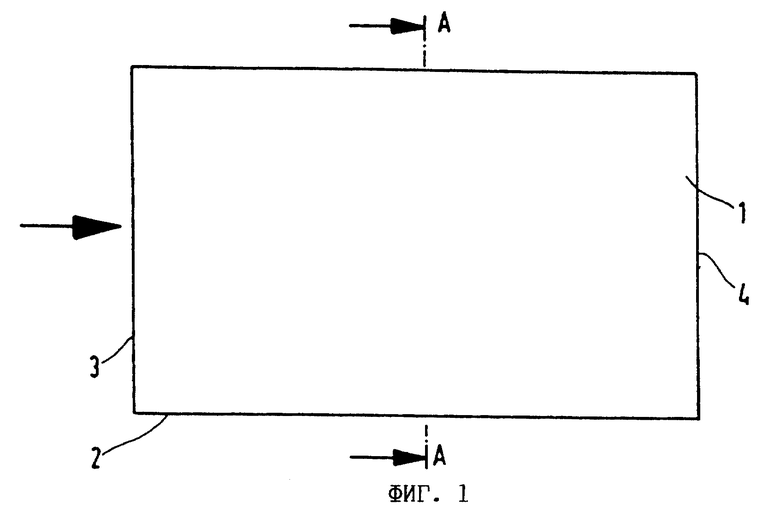

на фиг. 1 - вид сбоку известного цилиндрического корпуса-носителя катализатора,

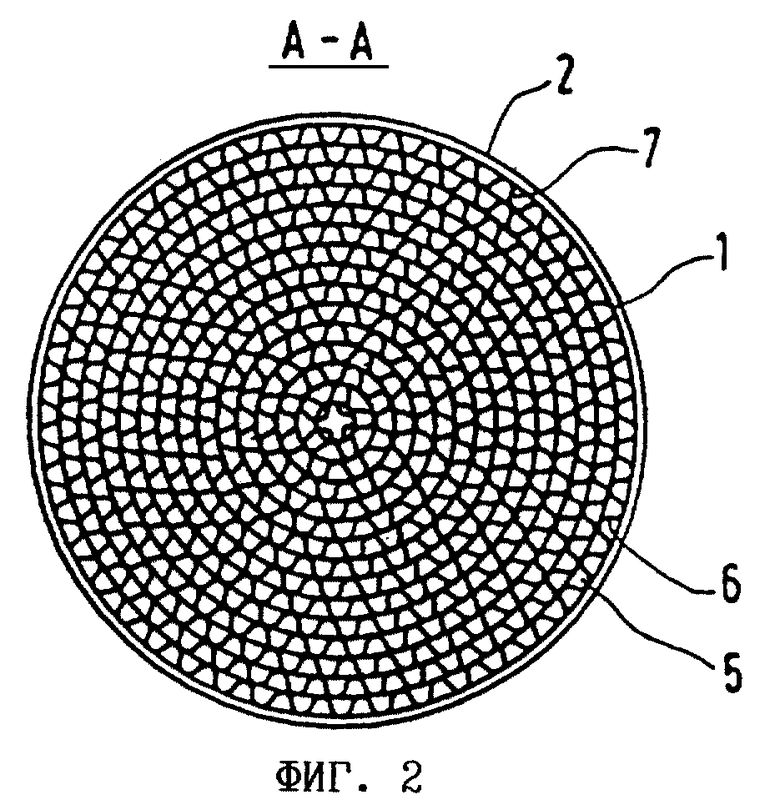

на фиг. 2 - корпус-носитель катализатора по фиг.1 в сечении плоскостью, перпендикулярной направлению потока, и

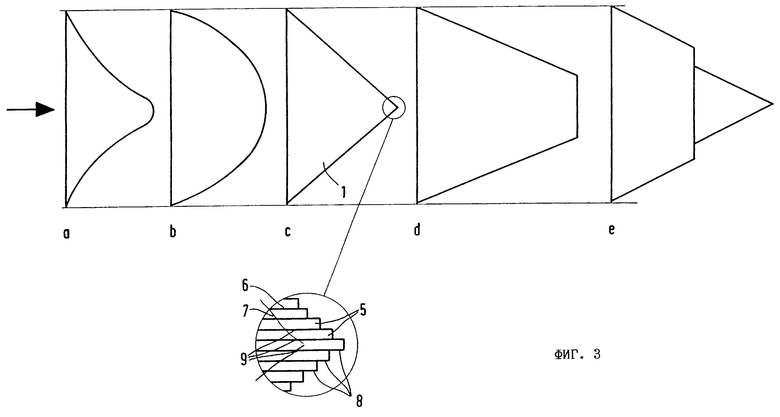

на фиг.3 - различные варианты выполнения (а, b, с, d, e) выступающей части выходной поверхности решетчатого элемента предлагаемого в изобретении корпуса-носителя катализатора.

На фиг.1 показан вид сбоку корпуса-носителя катализатора общеизвестной, в основном цилиндрической, формы. Такой корпус-носитель имеет сотовый пространственно решетчатый элемент 1 с входной поверхностью 3, со стороны которой внутрь этого элемента поступает обозначенный стрелкой поток отработавших газов (ОГ), подлежащий каталитической нейтрализации, выходную поверхность 4 и периметр 2. По периметру 2 корпуса-носителя предусмотрен кожух, в который заключен собственно сотовый решетчатый элемент 1.

На фиг.2 корпус-носитель катализатора показан в сечении плоскостью А-А. В расположенный по периметру 2 корпуса-носителя кожух заключен сотовый решетчатый элемент, образующий собственно сотовую структуру, полученную свертыванием в рулон или скручиванием попеременно чередующихся слоев в основном гладких 6 и гофрированных 7 металлических листов, при этом полости в слоях гофрированных листов 7 образуют проточные каналы 5. В результате в таком сотовом решетчатом элементе 1 формируется большое количество подобных проточных каналов 5.

На фиг. 3 показаны различные варианты выполнения выступающей части выходной поверхности 4 решетчатого элемента 1 корпуса-носителя катализатора. При этом стрелкой на фиг.3 слева от варианта а показано направление потока. Выступающая часть в варианте а имеет проходящий от периметра решетчатого элемента 1 внутрь в направлении к продольной оси корпуса-носителя непрерывный вогнутый изгиб. Этот непрерывный вогнутый изгиб образует в зоне продольной оси корпуса-носителя пальцевидный выступ. В центральной зоне вокруг продольной оси корпуса-носителя стенки 9 отдельных каналов с выходной стороны смещены относительно друг друга на большую величину, чем в краевой зоне, т. е. в зоне периметра 2 решетчатого элемента 1. Таким образом, кривизна выходной поверхности 4 является мерой, определяющей смещение смежных стенок 9 каналов решетчатого элемента 1. Чем больше это смещение, тем больше площадь обращенных наружу в направлении к периметру корпуса-носителя открытых передних участков 8 стенок 9 каналов.

В варианте b по фиг. 3 внешний контур выступающей части выходной поверхности 4 решетчатого элемента 1 корпуса-носителя катализатора образован непрерывным выпуклым изгибом. В результате выходная поверхность 4 имеет куполообразную форму, у которой обращенные наружу передние участки 8 стенок 9 каналов тем больше, чем ближе соответствующие каналы 5 расположены к периметру решетчатого элемента 1.

В вариантах с, d, e по фиг.3 показаны другие различные варианты выполнения выступающей части выходной поверхности 4 решетчатого элемента 1, которая может иметь форму конуса (вариант с), форму усеченного конуса (вариант d), соответственно составную форму, образованную участком, имеющим вид усеченного конуса, и конического участка (вариант е). В каждом из указанных вариантов с, d, е основные участки выходной поверхности 4 сформированы в виде выступающих частей, у которых имеются обращенные наружу открытые передние участки 8 стенок 9 каналов.

На фиг.3 в увеличенном масштабе показан также фрагмент конической выходной поверхности 4 из варианта с в зоне ее вершины, при этом, как видно на чертеже, отдельные слои металлических листов свернуты в рулон, соответственно смещены друг относительно друга таким образом, что каждый полный слой, образованный в каждом случае в основном прямым 6 и гофрированным 7 металлическими листами, между которыми образованы каналы 5 с соответствующими стенками 9, имеет обращенные наружу, т.е. в направлении к периметру решетчатого элемента 1, открытые передние участки 8. Такие открытые передние участки обеспечивают более эффективное рассеивание тепла решетчатым элементом 1 излучением в окружающее пространство без передачи тепла стенками 9 отдельных каналов непосредственно смежным с ними стенкам 9 каналов.

Показанные на фиг.3 варианты а, b, с, d, е являются лишь примерами, иллюстрирующими возможную форму выступающей части решетчатого элемента. Выступающая часть может также состоять из нескольких конических и/или выполненных в виде усеченного конуса участков. Выступающую часть можно также составлять из участков конической формы, имеющих форму усеченного конуса участков и участков изогнутой формы. Отдельные слои, образующие сотовую структуру решетчатого элемента 1, предпочтительно не соединять друг с другом пайкой. За счет этого корпус-носитель катализатора, свернутый в основном в форме цилиндрического элемента, можно телескопически вытягивать, придавая его выходной поверхности 4 требуемую форму.

Кроме того, для изготовления решетчатого элемента 1 из свертываемых в рулон, соответственно скручиваемых, металлических листов 6, 7 можно использовать листы варьируемой ширины, в результате чего соответствующее варьирование ширины таких металлических листов 6, 7 позволяет придать выступающей части выходной поверхности 4 требуемую форму. В зависимости от конкретной цели применения точки, соответственно поверхности, контакта отдельных слоев соединяют друг с другом пайкой.

Корпус-носитель катализатора предназначен для системы выпуска отработавших газов ДВС, прежде всего транспортного средства. Корпус-носитель имеет решетчатый элемент, выполненный предпочтительно из свернутых в рулон, S-образно скрученных или набранных в пакет слоев по меньшей мере частично структурированного материала. Решетчатый элемент имеет множество обтекаемых отработавшими газами и снабженных катализатором поверхностей, а также входную поверхность и выходную поверхность. Согласно изобретению решетчатый элемент имеет по меньшей мере во внутренней зоне его выходной поверхности снабженные катализатором поверхности, имеющие открытые передние участки, не перекрываемые снаружи со стороны периметра корпуса-носителя катализатора другими снабженными катализатором поверхностями, причем длина этих открытых передних участков по меньшей мере на части выходной поверхности составляет от 55 до 90% длины каналов. В результате образуются открытые снаружи теплоизлучающие поверхности, обеспечивающие более эффективную отдачу тепла корпусом-носителем в окружающее пространство, соответственно в систему выпуска ОГ. 8 з.п. ф-лы, 3 ил.

| ЕР 0245738 A1, 19.11.1987 | |||

| Тормозное устройство для натяжение проволоки в бандажировочном станке | 1958 |

|

SU121175A1 |

| DE 2905241 A1, 14.08.1980 | |||

| DE 3638082 A1, 11.05.1988 | |||

| Нейтрализатор отработавших газов для двигателя внутреннего сгорания | 1975 |

|

SU691101A3 |

Авторы

Даты

2002-08-27—Публикация

1998-11-04—Подача