Изобретение относится к баллонам для хранения и транспортировки сжатых газов под давлением, в частности к баллонам для хранения кислорода, водорода и других газов, и может найти применение как необходимая часть снаряжения альпинистов, аквалангистов, а также для автомобилей, работающих на сжатом природном газе.

Известен баллон высокого давления, содержащий внешнюю силовую оболочку из композиционного материала, внутреннюю герметизирующую оболочку из газонепроницаемого синтетического материала и металлический фланец с отверстием. Кольцевой выступ фланца помещен между внешней силовой и внутренней герметизирующей оболочками. На поверхности фланца, обращенной внутрь баллона, выполнены одна или несколько кольцевых трапецеидальных канавок, обращенных узкой своей частью внутрь баллона. Фланец снабжен рубашкой из резины, охватывающей кольцевой его выступ по всей поверхности контакта с внешней силовой и внутренней герметизирующей оболочками и заполняющей трапецеидальные канавки, причем резиновая рубашка прочно соединена с материалом металлического фланца и материалами силовой и герметизирующей оболочек (1).

Недостатками баллона являются сложность конструкции, использование большого количества разнообразных материалов (композит, синтетический материал, металл, резина, ткань, клей), а также затруднительный контроль качества баллона.

Известен также многослойный сосуд высокого давления для хранения сжатого газа, содержащий внешнюю силовую оболочку из волокнистого многослойного материала и внутренний металлический лейнер. В зонах сварных швов металлический лейнер выполнен с полостью, открытой со стороны силовой оболочки и замкнутой с внутренней стороны сосуда. Сварные швы расположены с внешней стороны полости, а полость заполнена эластичным материалом без зазоров между эластичным материалом, лейнером и внешней силовой оболочкой. Конструкция сосуда обеспечивает повышенную прочность его при многократном нагружении внутренним давлением за счет размещения сварных швов в зонах, не подверженных действию высоких напряжений (2).

Недостатками этого сосуда являются большая длина сварного шва ввиду его расположения на наружной поверхности лейнера, что увеличивает вероятность нарушения герметичности баллона, отсутствуют варианты исполнения фланца (соединение фланцев с металлическим лейнером также влияет на герметичность и прочность конструкции баллона) без чего конструкция не может считаться завершенной.

Наиболее близким по технической сущности к предлагаемому баллону является сосуд высокого давления с корпусом из композиционного материала, облицованным внутри герметичной оболочкой с патрубком, содержащий вмотанную в корпус горловину с осевым каналом, размещенный по всей длине этого канала патрубок оболочки и расположенный внутри патрубка коаксиально каналу горловины штуцер с запорной арматурой. Между патрубком оболочки и штуцером образована кольцевая полость с помещенным в нее уплотнителем. Штуцер на обращенном в полость корпуса сосуда конце имеет выступающий наружу фланец, а горловина на осевом свободном, выходящем из корпуса сосуда конце - выступающий внутрь и прилегающий к поверхности штуцера фланец (3).

Недостатками сосуда являются сложность конструкции и соответственно технологии изготовления, а также значительная его масса. Сложность конструкции и повышенная масса обусловлены тем, что для обеспечения герметичности сосуда используются дополнительно уплотнитель, тарельчатая пружина, накидная гайка. Наличие большого количества деталей из разнородных материалов снижает надежность конструкции сосуда и при повышенных значениях давления и циклических нагрузках может привести к разгерметизации сосуда.

Признаки прототипа, совпадающие с признаками заявляемого технического решения, - внешняя силовая оболочка из композитного материала, внутренняя герметизирующая оболочка из металла и фланцы.

При создании изобретения ставилась задача обеспечения надежной герметизации баллона за счет упрощения его конструкции.

Надежная герметизация баллона достигается тем, что в известном газовом баллоне, содержащем внешнюю силовую оболочку из композитного материала, внутреннюю герметизирующую оболочку из металла и металлические фланцы, днище внутренней оболочки выполнено с конической отбортовкой и соединено сварным швом с коническими выступами фланцев, направленными конической прямолинейной поверхностью внутрь баллона, и по всей поверхности контакта соединенными с отбортовками внутренней оболочки, например, посредством клея. Один из фланцев может быть выполнен без отверстия и одно из днищ внутренней герметизирующей оболочки - без отверстия и без конической отбортовки.

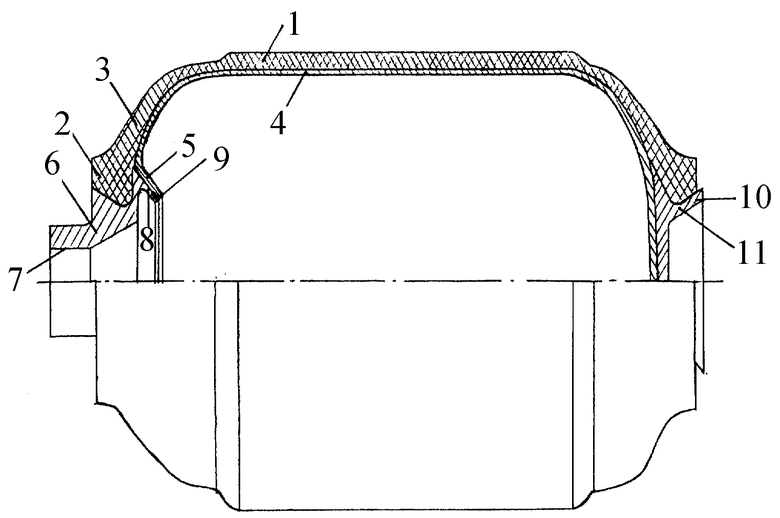

На чертеже представлен баллон с продольным разрезом.

Баллон содержит внешнюю цилиндрическую силовую оболочку 1 из композитного материала, имеющую головку 2 и днище 3 округленной формы, внутреннюю герметизирующую металлическую оболочку 4, днище которой заканчивается конической отбортовкой 5, направленной внутрь баллона. В головке 2 баллона герметично закреплен металлический фланец 6 с центральным отверстием 7 для установки вентиля (не показан). Конический выступ 8 фланца 6 своей поверхностью обращен внутрь баллона и прочно соединен сварным швом 9 с конической отбортовкой 5 днища герметичной оболочки 4. С другой стороны баллона в днище 3 установлен металлический фланец 10, не имеющий центрального отверстия. Его кольцевой уступ 11 размещен между внешней силовой оболочкой 1 и внутренней герметизирующей оболочкой 4.

В качестве композитного материала для силовой оболочки могут быть использованы любые из числа известных композитных материалов, включая стеклопластик, углепластик и органопластик. Предпочтительно использование для этих целей разновидности органопластика, известного в литературе под названием "кевлар" (kevlar). Внутренняя герметизирующая оболочка 4 выполнена из нержавеющей стали. Фланец 6 выполнен из высокопрочной нержавеющей стали. В качестве клея для склеивания конического выступа 8 фланца 6 с отбортовкой внутренней оболочки могут быть использованы клеи на основе лейконатов, включающих эпоксидные группы, в растворе дихлорэтана.

Баллон работает следующим образом.

Предварительно откачанный баллон подключают через редуктор к источнику сжатого газа и заполняют его, контролируя давление по манометру редуктора. Затем вентиль редуктора герметично перекрывают, баллон отсоединяют от источника сжатого газа и далее используют по назначению.

Предлагаемый баллон обеспечивает надежную герметичность баллона до давления 650 атм и выше за счет исключения разрушения внутренней герметизирующей оболочки в месте контакта ее с фланцем под действием высокого давления.

Баллон имеет простую конструкцию, малую массу (вес баллона объемом 80 л составляет около 35 кг) и абсолютно безопасен при хранении, транспортировке и в процессе эксплуатации.

Источники информации

1. Патент РФ 2037735, МКИ F 17 C 1/00, 1/16.

2. Патент РФ 2065544, МКИ F 17 C 1/04, F 16 J, 12/00.

3. Патент РФ 2150634, МКИ F 17 C 1/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2708013C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| КОМПОЗИТНЫЙ КОРПУС ГЛУБОКОВОДНОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2453464C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| ОТВОД | 2003 |

|

RU2232338C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196270C2 |

Газовый баллон высокого давления состоит из композиционной силовой оболочки, внутренней герметизирующей металлической оболочки с днищами и металлических фланцев. Один из фланцев выполнен с коническим выступом. Одно из днищ выполнено с конической отбортовкой и соединено сварным швом с коническим выступом фланца. Выступ фланца направлен конической прямолинейной поверхностью внутрь баллона и по всей поверхности контакта соединен с отбортовкой днища внутренней оболочки. Один из фланцев и одно из днищ выполнены без отверстий. Использование изобретения позволит обеспечить надежную герметизацию баллона. 1 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ПАТРУБКА ВНУТРЕННЕЙ ОБОЛОЧКИ В ГОРЛОВИНЕ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150634C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2037735C1 |

| БАЛЛОН КОМБИНИРОВАННЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2094696C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ РЕЗКИ | 2000 |

|

RU2193953C2 |

| US 5476189 А, 19.12.1995. | |||

Авторы

Даты

2002-08-27—Публикация

2000-11-10—Подача