Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых гнутых профилей относительно малых размеров.

Для изготовления сортовых гнутых профилей (уголков, швеллерных, корытных, Z-образных и др.) используются специальные станы, содержащие обычно 8.. .14 двухвалковых клетей. В зависимости от размеров исходной заготовки профилегибочные станы делятся на несколько типов: легкие, средние и тяжелые. Привод современных профилегибочных станов содержит двигатель, редуктор, шестеренные клети, муфты, шпиндели и его особенности достаточно подробно описаны, например, в книге под ред. И.С. Тришевского "Производство гнутых профилей (оборудование и технология)", М., "Металлургия", 1982, с. 146-149.

Существенный недостаток профилегибочных станов с таким приводом - большое количество промежуточных деталей и узлов, на вращение которых затрачивается значительная доля энергии двигателей, что снижает к.п.д. привода, удорожает его изготовление и эксплуатацию.

Известен привод машины для роликовой формовки, осуществляемый от электродвигателя через цепную передачу, причем первый верхний валок выполнен холостым (см. пат. США 3529461, кл. В 21 D 5/08 от 22.09.70 г.). Недостаток привода - возможность пробуксовки валков и застревания полосы в первой, не полностью приводной клети.

Известен также привод профилегибочного стана с бесконечной цепью, огибающей по S-образной кривой верхние и нижние звездочки разных диаметров, установленные на концах рабочих валков (см. япон. пат. 1832, кл. 12 С 221.3 от 27.01.69 г. ). Недостатком этого устройства является привод всех валков (верхних и нижних) стана, что увеличивает их износ и повышает вероятность появления на профилях поверхностных дефектов.

Наиболее близким по технической сущности к заявленному изобретению является привод многоклетевого профилегибочного стана легкого типа с верхними и нижними рабочими валками, предназначенный для передачи крутящего момента упомянутым рабочим валкам и содержащий двигатель, редуктор, натяжное устройство, силовые верхние и нижние звездочки, дополнительные звездочки и бесконечную цепь, огибающую силовые верхние и нижние звездочки по S-образной кривой (RU 2110350 С 1, 10.05.1998, В 21 D 5/06).

Недостатком привода такой конструкции является необходимость остановки стана и изменения местоположения его натяжного устройства не только при изменении диаметров валков (например, после их переточек при ремонте), но и при переходе на полосу (заготовку) другой толщины, когда необходимо изменение межвалкового зазора. Аналогичная операция производится и при необходимости отключения (включения) одного или нескольких валков. Все это приводит к увеличению простоев стана и к удорожанию эксплуатации его привода, которое будет тем больше, чем шире сортамент производимых гнутых профилей.

Техническая задача, решаемая предлагаемым изобретением, - расширение технологических возможностей и удешевление эксплуатации привода валков стана легкого типа для производства сортовых гнутых профилей.

Для решения поставленной задачи привод многоклетевого профилегибочного стана легкого типа с верхними и нижними рабочими валками, предназначенный для передачи крутящего момента упомянутым рабочим валкам и содержащий двигатель, редуктор, натяжное устройство, силовые верхние и нижние звездочки, дополнительные звездочки и бесконечную цепь, огибающую силовые верхние и нижние звездочки по S-образной кривой, снабжен отдельными валами и опорами, каждая силовая звездочка установлена на соответствующем отдельном валу в опоре на уровне соответствующего рабочего валка, опоры силовых верхних звездочек смонтированы с возможностью перемещения по вертикали на заданную высоту, все отдельные валы соединены посредством пальцевых муфт с рабочими валками с возможностью оперативного отсоединения любой из пальцевых муфт от рабочего валка, а дополнительные звездочки расположены под силовыми нижними звездочками для обеспечения корректировки натяжения бесконечной цепи.

Пальцевая муфта отдельного вала каждой силовой верхней звездочки выполнена с полумуфтами, выполненными с четырьмя отверстиями вытянутой формы, размещенными на равном удалении от центров полумуфт, при этом одноименные оси противолежащих отверстий полумуфт каждой упомянутой муфты расположены перпендикулярно одна другой, а пальцы пальцевых муфт отдельных валов силовых верхних и нижних звездочек установлены в предусмотренных для них отверстиях пальцевых муфт с возможностью скольжения.

Отверстия вытянутой формы выполнены с одинаковой разностью длины и ширины, равной заданной величине.

Сущность заявляемого технического решения состоит в том, что, во-первых, силовые звездочки расположены не на концах валов стана, а автономно, что позволяет не снимать и не транспортировать их при перевалках валков. Это уменьшает износ звездочек. Во-вторых, при варьировании количества приводных валков нет необходимости в изменении местоположения натяжного устройства. В-третьих, при изменении межвалкового зазора (переход на другую толщину заготовки) разность в уровнях верхних валков и звездочек компенсируется конструкцией верхних муфт (наличие вытянутых отверстий и скользящих в них пальцев), а натяжение цепи при этом корректируется (при необходимости) некоторым перемещением дополнительных звездочек. Все это расширяет технологические возможности привода, удешевляет его изготовление и эксплуатацию с одновременным уменьшением износа цепи, силовых звездочек и узла натяжного колеса.

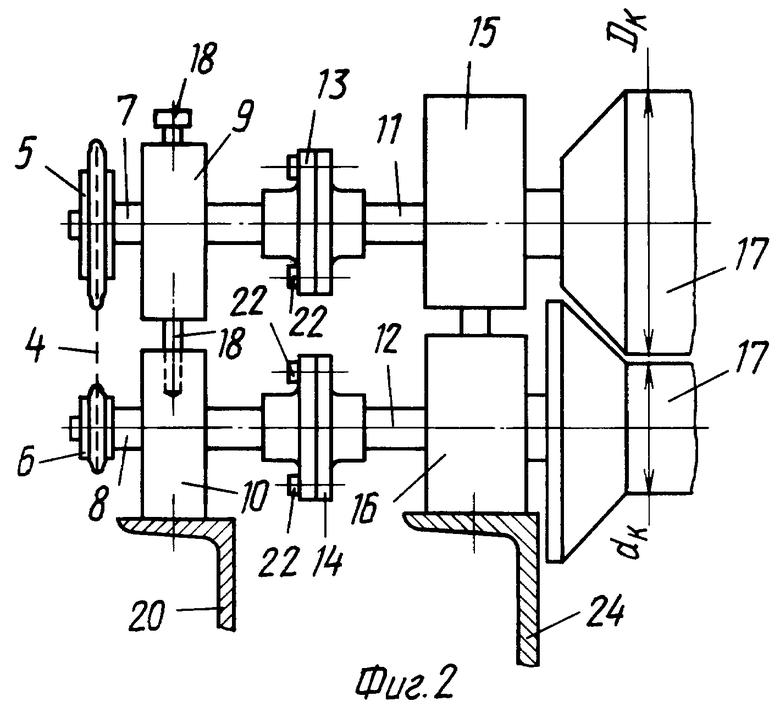

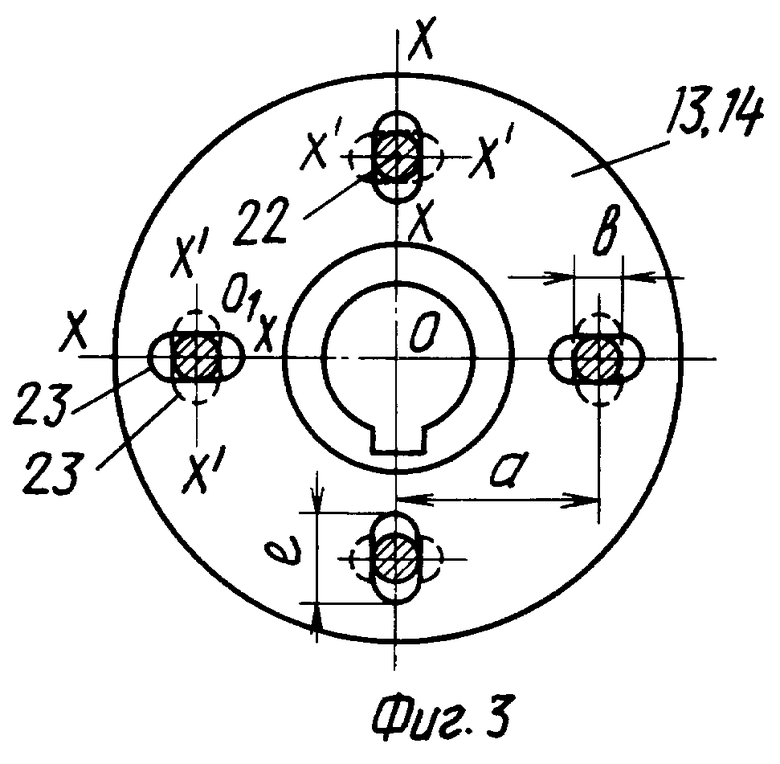

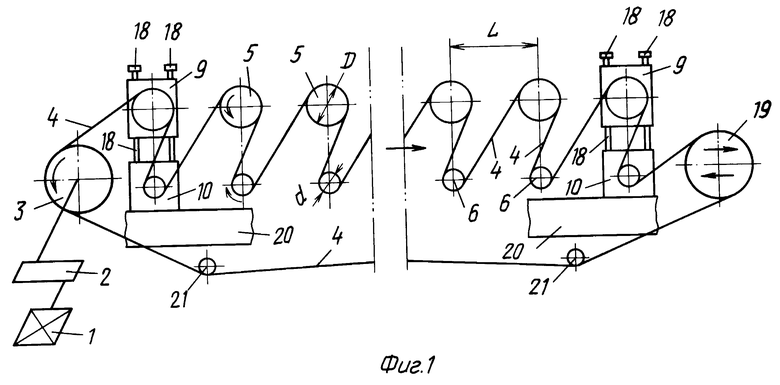

На фиг.1 показана схема расположения приводного и натяжного колес и звездочек заявляемого привода; на фиг.2 - схема расположения силовых звездочек в опорах и муфт, соединяющих привод с рабочими валами; на фиг.3 - расположение отверстий на верхних муфтах.

Крутящий момент от двигателя 1 (см.фиг.1) через редуктор 2 и приводное колесо 3 с помощью бесконечной цепи 4 передается силовым верхним 5 и нижним 6 звездочкам. Благодаря S-образному охвату цепью каждой пары звездочек они вращаются в противоположных направлениях, обеспечивая требуемое направление движения формуемой полосы (показано средней стрелкой). Величина отношения диаметров верхней и нижней звездочек (i= D/d) равно отношению катающих (основных) диаметров валков стана: Dk/dk - см.фиг.2.

Каждая из силовых звездочек (5 и 6) смонтирована на отдельном валу - верхнем 7 или нижнем 8 (см.фиг.2); валы установлены в опорах 9 и 10 на подшипниках (не показаны); концы валов звездочек и рабочих валов 11 и 12 стана соединены верхними 13 и нижними 14 пальцевыми муфтами, каждая из которых содержит две полумуфты. Рабочие валы размещены на подшипниках в подушках 15 и 16, установленных в станинах клетей (не показаны); на рабочих валах набраны формующие элементы 17.

Верхние опоры 9 силовых звездочек можно перемещать по вертикали с помощью установочных винтов 18, свободно проходящих через эти опоры и ввинчиваемых в отверстия нижних опор 10. На выходе из стана размещено натяжное колесо 19 (см. фиг.1), которое, как и опоры силовых звездочек, установлено на фундаментной балке 20 (показаны только две пары опор - на входе и выходе стана). Снизу к этой балке крепятся опоры дополнительных звездочек 21, корректирующих натяжение цепи 4.

Пальцы 22 (см. фиг. 3) верхних и нижних муфт выполнены таким образом, чтобы их было легко извлекать и устанавливать в муфтах (это достигается выбором, например, ходовой "посадки" пальцев в отверстия и наличием у пальцев специальных головок). При этом, как показала опытная проверка предлагаемого привода (см. ниже), "слабина" пальцев в отверстиях полумуфт при небольших скоростях профилирования на стане легкого типа (0,5...0,8 м/с) не вызывает каких-либо затруднений в работе привода (и стана).

Каждая из верхних полумуфт имеет четыре отверстия 23 вытянутой формы (см. фиг. 3), т.е. их длина "l" больше ширины "b" на величину, зависящую от разницы минимальной и максимальной толщин профилируемой заготовки; при этом одноименные оси этих отверстий (например, xx и x'x') в двух соединяемых полумуфтах перпендикулярны друг другу, что позволяет передавать вращение валкам при некотором смещении центров полумуфт за счет скольжения пальцев 22 в отверстиях. Расстояния от центров О1 всех отверстий до центра обеих полумуфт одинаковы и равны "a".

Опоры звездочек, приводного и натяжного колес привода и клети стана установлены на отдельных фундаментных балках (20 и 24 - см.фиг.2), что благоприятно сказывается на точности профилирования, так как неизбежные вибрации привода не передаются валам стана, чему также способствует "слабина" пальцев в муфтах.

При переходе с одной толщины формуемой полосы на другую достаточно только поднять (или - опустить) дополнительные звездочки 21 привода; эта же операция может быть достаточной и при небольшом изменении катающих диаметров валков и неизменной толщине полосы. При изменениях диаметров валков более разницы величин (l-b) необходимо перемещение по вертикали опор 9 верхних звездочек и натяжного колеса 19 по горизонтали. Для отсоединения от привода соответствующего валка стана следует разъединить полумуфты его и звездочек, убрав из муфт пальцы 22.

Опытную проверку заявляемого привода производили при сравнительных испытаниях предлагаемого технического решения и известного (см. выше описание привода по патенту РФ 2110350) на двенадцатиклетевом профилегибочном агрегате 0,5-2,5•30-250 ЗАО "Прокат - гнутый профиль" Магнитогорского меткомбината. Сравнительные испытания показали, что износостойкость силовых звездочек предлагаемого привода была в 1,4...1,8 раза больше, чем у привода известной конструкции, а цепи - почти на 30%. Кроме того, износ поверхности скольжения натяжного колеса предлагаемого привода уменьшился почти в два раза. Все это привело к сокращению затрат на эксплуатацию данного привода (по сравнению с известным) в среднем в 1,6 раза, а переход с максимальной (2,5 мм) толщины заготовки на минимальную (0,5 мм) уменьшил простои стана в 2,0.. .2,5 раза, что позволило повысить его производительность.

Было также определено оптимальное число (4) отверстий в верхних муфтах, дающее "плавный ход" привода. При большем числе отверстий необходимо увеличение габаритов муфт из-за их ослабления отверстиями.

Таким образом, опыты подтвердили приемлемость заявляемого объекта для решения поставленной задачи и его технико-экономические преимущества перед известным техническим решением.

По данным Центральной лаборатории ОАОЛ "Магнитогорский меткомбинат" использование предлагаемого привода на многоклетевых профилегибочных станах, аналогичных агрегату "0,5-2,5" позволит снизить стоимость передела при производстве сортовых гнутых профилей (за счет снижения трудозатрат на эксплуатацию и ремонт привода) не менее чем на 20%, что соответственно повысит прибыль от реализации готового проката.

Пример конкретного выполнения

Стан легкого типа 0,5-2,5•30-250 содержит 12 клетей Дуо с "шагом" между ними L=800 мм и предназначен для профилирования заготовки толщиной 0,5...2,5 мм и шириной 30...250 мм из стали с пределом прочности до 50 кгс/мм2.

Привод стана - цепной, от асинхронного двигателя с регулируемым числом оборотов и мощностью 45 кВт; максимальная скорость профилирования (движения полосовой заготовки) - 0,8 м/с.

Привод стана смонтирован на отдельной фундаментной балке и содержит (кроме двигателя) редуктор, приводное колесо, натяжное устройство, 12 пар силовых звездочек с i=2,3 и 4 дистанционных звездочки. Для привода используется бесконечная роликовая однорядная цепь с шагом 25,4 мм, способная противостоять разрушающей нагрузке в 6500 кг и поочередно охватывающая верхние и нижние силовые звездочки по S-образной кривой.

Каждая из этих звездочек установлена в индивидуальной опоре на валу, на одном из концов которого смонтирована полумуфта, соединяемая пальцами φ == 14-0,16-0,33 мм с полумуфтой на рабочем валу стана. Перемещения верхних опор силовых звездочек в вертикальной плоскости - с помощью установочных винтов на расстояние до 25 мм.

В каждой верхней полумуфте выполнены по 4 вытянутых отверстия с l=17 мм, b= 14+0,2 мм, расстояние от центров которых до центров полумуфт а=68 мм; одноименные оси соединяемых пальцами полумуфт перпендикулярны друг другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2256522C1 |

| ПРИВОД МНОГОКЛЕТЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2110350C1 |

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2244604C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2004 |

|

RU2264877C2 |

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2334578C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| ТЯНУЩЕ-РЕЖУЩИЙ БЛОК ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2188100C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых профилей проката. Привод многоклетевого профилегибочного стана легкого типа, служащий для передачи крутящего момента верхним и нижним рабочим валкам, содержит двигатель, редуктор, натяжное устройство, силовые верхние и нижние звездочки, дополнительные звездочки и бесконечную цепь, огибающую силовые звездочки по S-образной кривой. Каждая силовая звездочка установлена на отдельном валу в опоре на уровне соответствующего рабочего валка. Опоры силовых верхних звездочек перемещаются по вертикали на заданную высоту. Все отдельные валы с помощью пальцевых муфт соединены с рабочими валками с возможностью оперативного отсоединения любой из пальцевых муфт от валка. Дополнительные звездочки расположены под силовыми нижними и служат для корректировки натяжения бесконечной цепи. В результате обеспечивается расширение технологических возможностей и снижение стоимости эксплуатации привода. 2 з.п.ф-лы, 3 ил.

| ПРИВОД МНОГОКЛЕТЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2110350C1 |

| Профилегибочный стан | 1992 |

|

SU1819171A3 |

| US 3785191, 15.01.1974 | |||

| US 3529461, 22.09.1970 | |||

| US 3823592, 16.07.1974. | |||

Авторы

Даты

2002-09-10—Публикация

2000-09-11—Подача