О) UD СО

to

Изобретение относится к черной металлургии, в частности к производству кипящей стали.

Известны интенсификаторы кипения стали Г13 для увеличения скорости наполнения изложниц при разливке, которые вводят в изложницу в начале или .по ходу наполнения в виде порошков или брикетов, например, содержащих, вес,%:

Окапина75-80

Натриевая селитра 12-18

Плавиковый шпат .1-2

ИзЬестьОстальное

Применение интенсификаторов, содержащих окислительные и шлакообразующие компоненты, вызывает повы1ие ние концентрации кислорода в стали и ухудшение по этой причине внутренней структуры слитка. Илак затрудняет химическое закупоривание слитков, при раскипаниях металла после окончания наполнения изложницы возмох но затягивание его в тело слитка, а также накипает на рабочую поверхность .изложниц, особенно в местах ее разгара, вызывая при следующей разливке выход сотового пузыря на поверхность слитка.

Наиболее близким к предлагаемому по технической сущности является .интенсификатор кипения, состоящий из углеродеодержащего материала, а именно углеродистого порошка 21Однако углеродистый порошок частично выносится горячими газами, из изложницы, ухудшая санитарные условия на разливке.

Реакция окисления углерода предшествует его растворение в стали (.как и кислорода при окислительных смесях/ и-перенос циркуляционными потоками в глубинные объем1Л слитка, где действие его неэффективно из-за повышенного ферростатического давления. По этой же причине возможно науглероживание металла,которое для низкоуглеродистой кипящей стали нежелательно.

При применении углеродистого порошка часто наблюдается вспенивание металла и шлака в изложнице, что приводит к необходимости добавок алюминия по ходу разливки и образованию плеНки на поверхности слитка.

Цель изобретения - повышение прочности брикета и его реакционной способности.

Указанная цель достигается тем, что интенсификатор кипения стали, содержащий углеродсодержащий материал, дополнительно содержит каменноугольную препарированную смолу при Ъледукяцал соотношении кстшонентов, мае.%:

Каменноугольная препари° рованная смола5-10

Углеродсодержащий

материалОстальное

Применение углерода не увеличивает количества шлака в излойнице и дает возможность снизить концентрацию кислорода в .стали и оксидных неметаллический включений в слитке. 5 При различных вариантах разливки кипящей стали (сверху или сифоном ) подача брикета на зеркало металла или в донную часть слитка вызывает реакцию между монолитным углеродис10 тым интенсификатором и растворенным в стали кислородом. В результате интенсивной.циркуляции металла формирукнцейся на границе кристаллов пузыри СО отрываются .от растущего

5 фронта кристаллизации, что предотвращает их захват кристаллизирующимся металлом и образование сотовых пузырей.

Брикет не разрушается при контак,, те с жидким металлом. Это исключает вынос углерода из из; ожницы. и при необходимой прочности брикета обеспечит постепенную подачу -углерода в расплав в течение всей разливки,

-1 причем именно в зону, где действие его будет реализовано наиболее эффективно. Наличие связующего из-за выделения летучих предохраняет брикет от намораживания шлака и металла, интенсифицирует перемешивание металла у поверхности брикета и массопередачу углерода в расплав. На плавках, на которых металл вспенивается в изложнице, действие приводит м гашению пены.

5 Каменноугольная препарированная смола используется не только в качестве связующего, но также как активный компонент интенсификатора. В зависимости от ее расхода формиру0 ются физико-механические свойства материала: прочность, пористость, реакционная способность и др.

При содержании связукяцего менее вес.5% затруднено получение необхо5 ДИМОЙ механической прочности брикета интенсификатора, так как не обеспечивается достаточная площадь связующего с, основой. Такие брикеты разрушаются при выдаче из пресса,

Q транспортировке их на разливку, а также при контакте с мегаллсяи.

Если в составе интенсификатора кипения препарировалная каменноугольная смола находится в пределах 5-10%, брикеты имеют необходимую механическую, прочность и высокую реакционную способность.При контакте с жидким металлом на поверхности брикета интенсификатора кипения из-за отгонки летучих при нагреве каменно0 угольной смолы не происходит намораживания шлакометаллической корочки, вдальнейшем кипение происходит в основном за счет взаимодействия углерода интенсификатора с раство5 ренным в металле кислородом.

При содержании препарированной смолы более 10% брикеты разрываются газами при контакте с жидким металле из-за интенсивной отгонки летучих вешеств связующего.

Интенсификатор указанного состава Целесообразно использовать при разливке кипяцей стали в изложнице. Он позволяет снизить и стабилизировать в более узких пределах окисленность металла. Содержание кислорода в стали снижается на 20-30, а расхсэд алюминия - на 35-45%. Толщина беспузыристой корки слитка увеличивается в 1,5-2 раза.

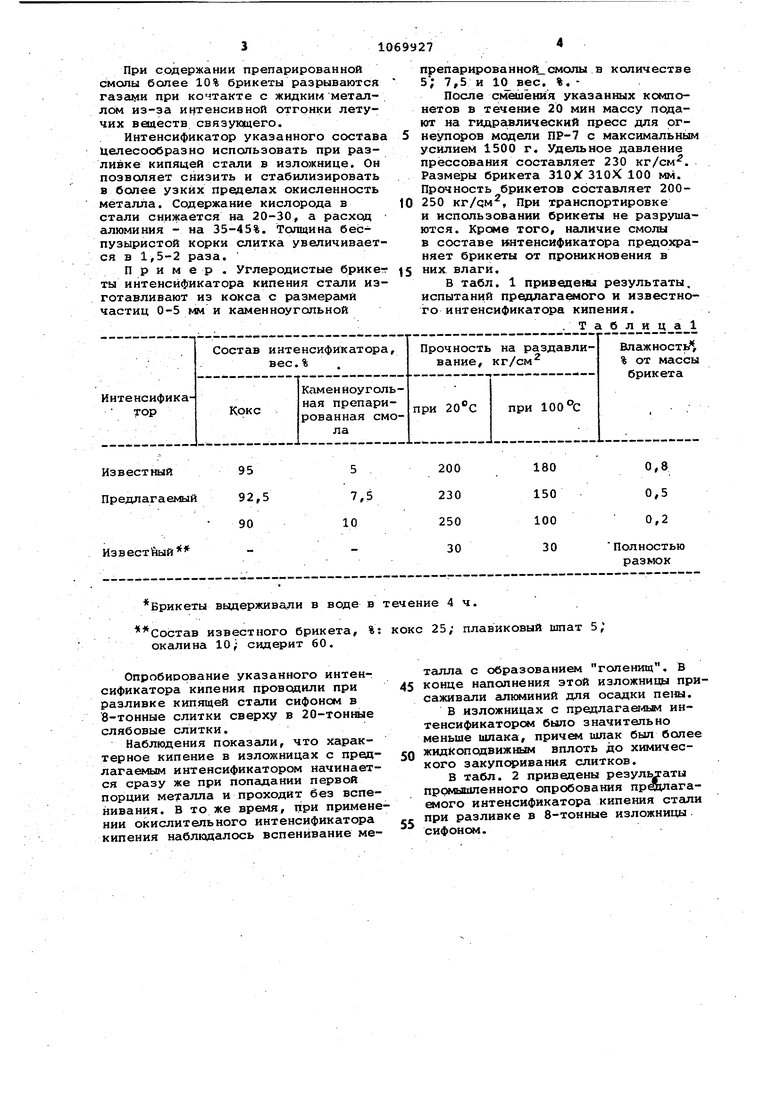

Пример . Углеродистые брикеты интенсйфикатора кипения стали изготавливают из кокса с размерами частиц 0-5 мм и каменноугольной

препарированной смолы в количестве 5; 7,5 и 10 вес, %, После смешения указанных ксмпонетов в течение 20 мин массу подают на гидравлический пресс для ргнеупоров модели ПР-7 с максимальным усилием 1500 г. Удельное давление прессования составляет 230 кг/см. Размеры брикета 310X310X100 мм. Прочность брикетов составляет 2000 250 кг/qM, При транспортировке и использовании брикеты не разрушаются. Кроме того, наличие смолы в составе интенсйфикатора предохраняет брикеты от проникновения в

5 них влаги.

В табл. 1 приведены результаты, испытаний предцлагаемого и известного интенсйфикатора кипения.

.Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Шлакообразующая смесь | 1976 |

|

SU657906A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Интенсификатор кипения | 1985 |

|

SU1310100A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

ИНТЕНСИФИКАТОР КИПЕНИЯ СТАЛИ, содержащий углеродсодержаний матери ал,, отличающийся . тем, что, с целью повышения прочности брикета и его реакционной способности, он дополнительно содержит каиенноугольную препарированную смолу при следук 1ем соотноиении компонентов, мас.%: Каменноугольная препарированная смола5т10 Углеродсодержащий материал Остальное

Брикеты выдерживали в воде Состав известного брикета, окалина 10,- сидерит 60.

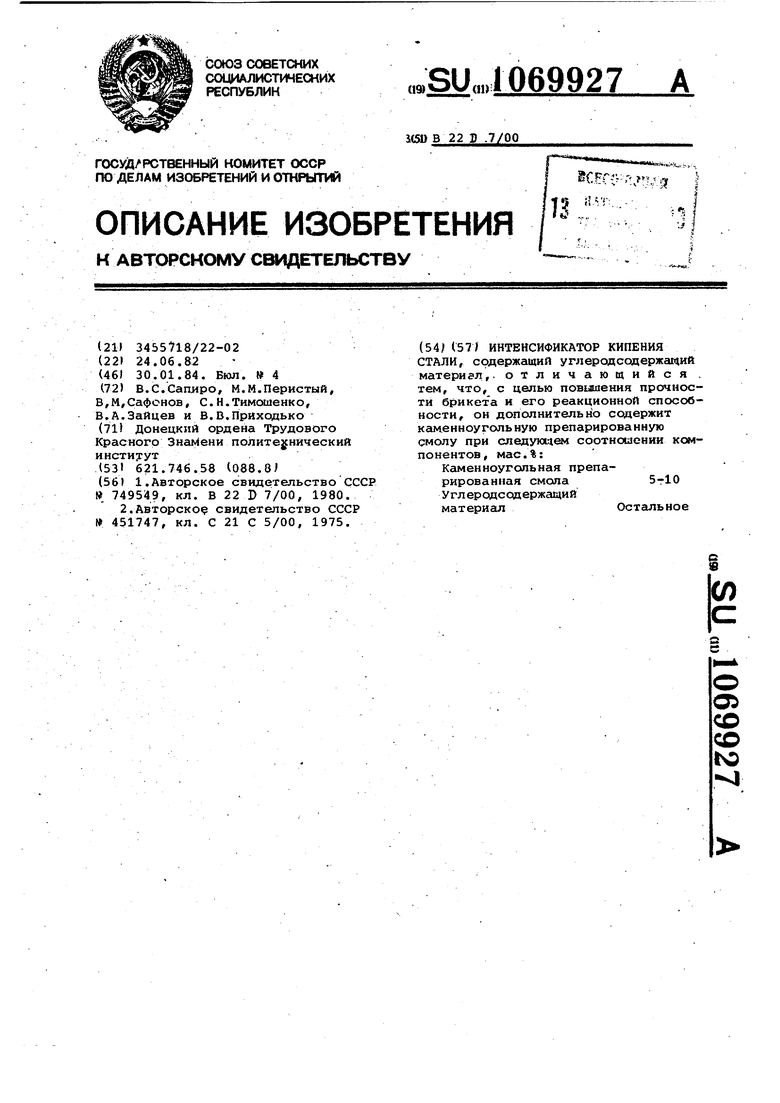

Опробирование указанного интенсйфикатора кипения проводили при разливке кипящей стали сифоном в 8-тонные слитки сверху в 20-тонные слябовые слитки.

Наблюдения показали, что характерное кипение в изложницах с преялагаетлым интенсификатором начинается сразу же при попадании первой порции металла и проходит без вспенивания. В то же время, при применении окислительного интенсйфикатора кипения наблюдалось вспенивание металла с образованием голенищ. В конце наполнения этой изложницы присаживали алюминий для осадки пены. В изложницах с предлагаегллм интенсификаторс было значительно меньше ишака, причем шлак был более жидкопсдвижным вплоть до химического закупсчривания слитков.

В табл. 2 приведены результаты промышленного опробования предлагаемого интенсификатора кипения стали при разливке в 8-тонные изложницы

сифоном. в течение 4ч. %: кокс 25; плавиковый шпат 5;

Как видно из табл. 2, при примет нении иитенсификатора кипеция предлагаемого состава содержание кислорода в металле на 20-30% ниже. Расход алюминия на химэакупоривание был более стабильным и на 35-45% ниже ч&л при применении известного интёнсификатора. Подрубка угловых темплетов показала, что толщина беспузыристой корки опытных слитков была в пределах 15-25 мм против 6-15 мм на слитках с известным интенсификаторсм.

Т а б л и ц а 2.

Таким образом, использование интёнсификатора кипения из кокса (ос; нова ) и 5-10% каменноугольной пре25 парированной смолы позволяет снизить и стабилизировать окисленность металла, увеличить толщину беспузыристой зоны слитка и улучшить качество

«его поверхности, уменьшить расход алюминия на химзакупориванИе.

Экономический эффект составляет 124000 руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-30—Публикация

1982-06-24—Подача