Изобретение относится к металлургии, в частности к разливке кипящей стали.

При отливке слитков кипящей стали главным условием формирования необходимой структуры слитка является оптимальное газообразование стали уже в ходе наполнения изложницы. Достаточное развитие газообразования с выделением монооксида углерода способствует образованию плотной наружной беспузыристой поверхностной корки слитка и вследствие этого отделению вглубь слитка зоны сотовых пузырей, что исключает дефекты поверхности слитка и катаного металла.

Естественное кипение стали в изложнице не всегда является развитым в необходимой степени вследствие нестабильности значений окисленности стали, колебания температуры при разливке и других факторов. Поэтому в практике современных скоростей разливки широко используются различные материалы, компоненты которых содержат углерод, кислород, а также газообразующие составляющие, благодаря чему осуществляется искусственное инициирование кипения, что способствует улучшению структуры слитков.

Такая практика распространена в отечественной и зарубежной металлургии и может быть охарактеризована, например, следующими аналогами разрабатываемого способа:

Первое направление. В них используются порошкообразные материалы, содержащие С- и О-компоненты (или) нейтральные газообразующие.

В способе [1] используют смеси, содержащие 40-60% активного углерода, а также фтористый кальций или натрий и углекислые соли в количестве 250-1500 г/т, которые вводятся в изложницу по ходу их наполнения.

В способе [2] смеси для обработки кипящего металла состоят из кислород- и фторсодержащих материалов.

В способе [3] в изложницу вводятся реагенты, содержащие преимущественно FeCO3 т.е. ≥ 40% при общем расходе FeCO3, равном 0,2-1,3 кг/т. Другие составляющие - фтористые соединения и Na2CO3.

В способе [4] используется интенсификатор кипения, содержащий окалину и шлак электротермического производства алюминиевых сплавов.

В ряде способов для интенсификации кипения используют наряду с окислителем и газообразующими нейтральными С-содержащие газообразующие компоненты, которым отдается предпочтение при разливке низкоуглеродистой кипящей стали, особенно при выплавке в двухванном сталеплавильном агрегате, когда при выпуске концентрация углерода в металле менее 0,08 мас.% [5].

Второе направление. В ряде способов используются гранулы, брикеты и монолиты материалов, пригодных для газообразования стали. Наиболее широко применяется, например, способ, в котором гранулы содержат углерод и кремний в соотношении 1:1 до 1:30 и вводятся в количестве 1-2,5 мас.% пропорционально линейной скорости разливки [7].

Наиболее близок к изобретению состав интенсификатора кипения стали, содержащий мелкофракционное железо или сплавы на его основе [8].

Недостатком такого состава является то, что для получения необходимого качества слитка требуется присадка значительного его количества.

Целью изобретения является разработка состава брикета для интенсификации кипения стали в изложнице, включающего углерод- и кислородсодержащие вещество, характеризующегося тем, что для развития газообразования по всей высоте жидкой части слитка и тем самым размывания зоны сотовых пузырей и увеличения здоровой корочки слитка и повышения качества заготовки и химической однородности слитка в его состав вводятся металлическая (железная) основа и связующее - жидкое стекло (0,5-1,0 мас.%), при этом углерод- и кислородсодержащее вещество обеспечивает усвоение элементов углерода (С), кислорода (О) в соотношении к железу (Ж) как С:O:Ж от 1:0:1 до 0:1:1 с обеспечением плотности брикета от 4,5 до 6 г/см3, для чего масса помещается в пресс-форму и обеспечивается давлением от 40 до 50 кгс/см2.

На фиг. 1-4 приведены графики, поясняющие роль каждого компонента в составе брикета с учетом их усвоения.

Как следует из графика (фиг. 1) с ростом расхода чистых С-содержащего и О-содержащего интенсификаторов соответственно возрастает концентрация вводимого в металл компонента. Усвоение О-содержащего интенсификатора, как показывает практика, ввода окалины происходит более полно, составляя 90% исходного количества, в то время как ввод коксика обеспечивает 50%-ное усвоение. Поэтому для обеспечения заданной концентрации химического элемента ввод С-содержащей составляющей требуется более значительный. Для растворения в стали 0,01% химического элемента коксика необходимо 450 г/т, а окалины 200 г/т. Это должно быть учтено при выборе состава брикета (фиг. 1).

Плотность брикетов из чистых С- и О-содержащих компонентов без железной составляющей составляет: для коксика 1,2 г/см3; для окалины 3,9 г/см3; для смеси коксика и окалины в стехиометрическом соотношении 2,41 г/см3.

Образование таких брикетов оказывает следующий эффект: науглероживание стали; увеличение кислорода в стали; газообразование без искусственного изменения состава стали по углероду и кислороду.

Для исключения рассыпания брикетов при их получении путем прессования связующей составляющей для разных компонентов использовали жидкое стекло: для окалины достаточным является 0,5% от массы материала; для коксика это связующее увеличивается до 1%.

При прессовании брикета избыточное сверх 1 мас.% количество связующего выдавливается из пресс-формы и вытекает.

Промышленно используемыми являются брикеты для низкоуглеродистой кипящей стали (С = 0,04-0,10%), где в металле растворено избыточное количество кислорода, при подаче брикетов целесообразно:

С: O: Ж = 1:0:1, т.е. равное соотношение усвоенного углерода к железу в брикетах при равных частях по массе, плотность ρ равна 4,5 г/см3.

Для высокоуглеродистой кипящей стали (С > 0,12%) целесообразно применение кислородсодержащего компонента, тогда С:O:Ж = 0:1:1 или при равных соотношениях окалины и железной составляющей (по массе) плотность равна 5,85 г/см3.

Нейтральный состав, когда углерод- и кислородсодержащие составляющие взяты в стехиометрических соотношениях, плотность брикета составит

(2,41 + 7,8):2 = 8,1 г/см3

При плотности брикетов менее 4 г/см3 происходит заметное газообразование и улучшение структуры лишь в головной части слитка, поэтому за нижнее допустимое значение принято 4,5 г/см3.

Повышение плотности брикетов свыше 6 г/см3 не использовали, т.е. отметили задержку растворения брикетов при низкой < 1530оС температуре разливаемой стали.

Данные изменения плотности при промежуточных соотношениях брикетов приведены на фиг. 2.

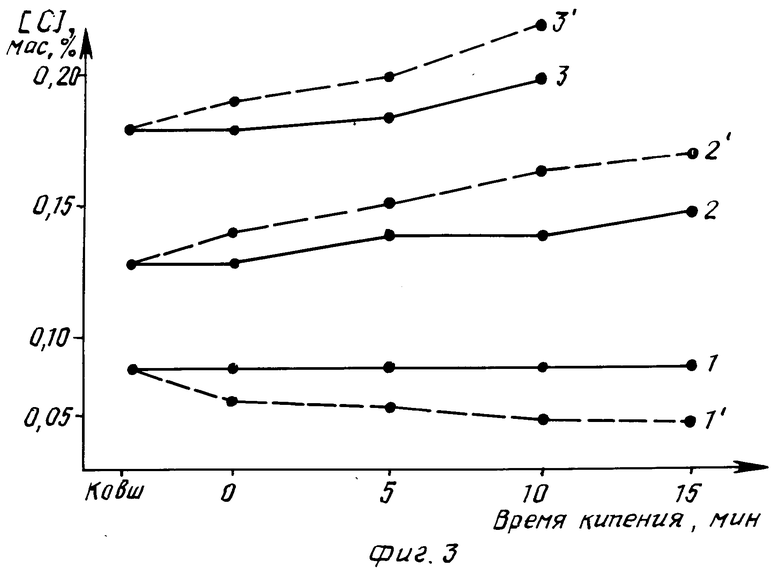

Последствия обработки брикетами различного состава для С и О в стали приведены на фиг. 3, 4. Уже в процессе кипения стали в изложнице при использовании брикетов для интенсификации кипения создаются условия для корректировки нежелательного хода химического разделения состава стали как по углероду, так и по кислороду (1'-3') - базовые плавки по углероду, а 1-3 - опытные с обработкой: брикет с С:O = 1:1,4; брикет с С:O в стехиометрическом соотношении; брикет с С:O = 0:1.

При этом улучшается макроструктура слитков в донной части при повышении плотности за счет железной составляющей свыше 4,5 г/см3.

Способ изготовления брикета для интенсификации кипения стали в изложнице осуществляют следующим образом.

Брикет для интенсификации кипения стали в изложнице, состоящий из углеродсодержащих (коксик), кислородсодержащих (окалина) компонентов на металлической основе, изготавливали с помощью пресс-формы под давлением 40-50 кгс/см2. В роли связующего материала использовалось жидкое стекло в количестве 0,5-1,0 мас.%. Плотность брикета обеспечивается в пределах от 4,5 до 6,0 г/см3.

Для группы низкоуглеродистых кипящих сталей (С = 0,04-0,10 мас.%) производили брикет с преобладанием углеродсодержащего компонента в соотношении С:O:Ж = 1:0:1 при равных частях по массе, плотность составила 4,5 г/см3.

Для высокоуглеродистой кипящей стали (С > 0,12 мас.%) целесообразно применение кислородсодержащего компонента, поэтому произвели брикет, где С: O:Ж = 0:1:1, плотность брикета составила 5,85 г/cм3.

Нейтральный состав, когда углерод- и кислородсодержащие компоненты взяты в стехиометрическом соотношении, плотность брикета составляет 5,1 г/см3 (при соотношении составляющих С:O:Ж = =1,0:1,4:1,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Интенсификатор кипения для разливки стали | 1990 |

|

SU1806037A3 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

Изобретение относится к черной металлургии, в частности к разливке кипящей стали. Изобретение позволяет повысить качество заготовки и химическую однородность слитка. Брикет содержит углерод и кислородсодержащие компоненты, а для его эффективного функционирования в объеме крупных кристаллизующихся слитков в состав введено железо и связующее вещество - жидкое стекло. Это позволяет обеспечить повышение плотности брикета до 4,5-6,0 г/см3 , которое приводит к разрушению зоны сотовых пузырей при формировании структуры слитка. Содержание жидкого стекла в составе от 0,5 до 1,0 мас.%, содержащийся в нем углерод или кислородсодержащее вещество обеспечивает усвоение углерода и кислорода в соотношении к железу 1 : 1. 4 ил.

СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ, включающий железо, отличающийся тем, что он дополнительно содержит жидкое стекло в количестве 0,5 - 1,0 мас.% и углерод- или кислородсодержащее вещество, обеспечивающее усвоение элементов углерода и кислорода в соотношении к железу 1 : 1 мас.%

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ИНТЕНСИФИКАТОР КИПЕНИЯ МЕТАЛЛА В ИЗЛОЖНИЦЕ | 0 |

|

SU384599A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1992-02-24—Подача