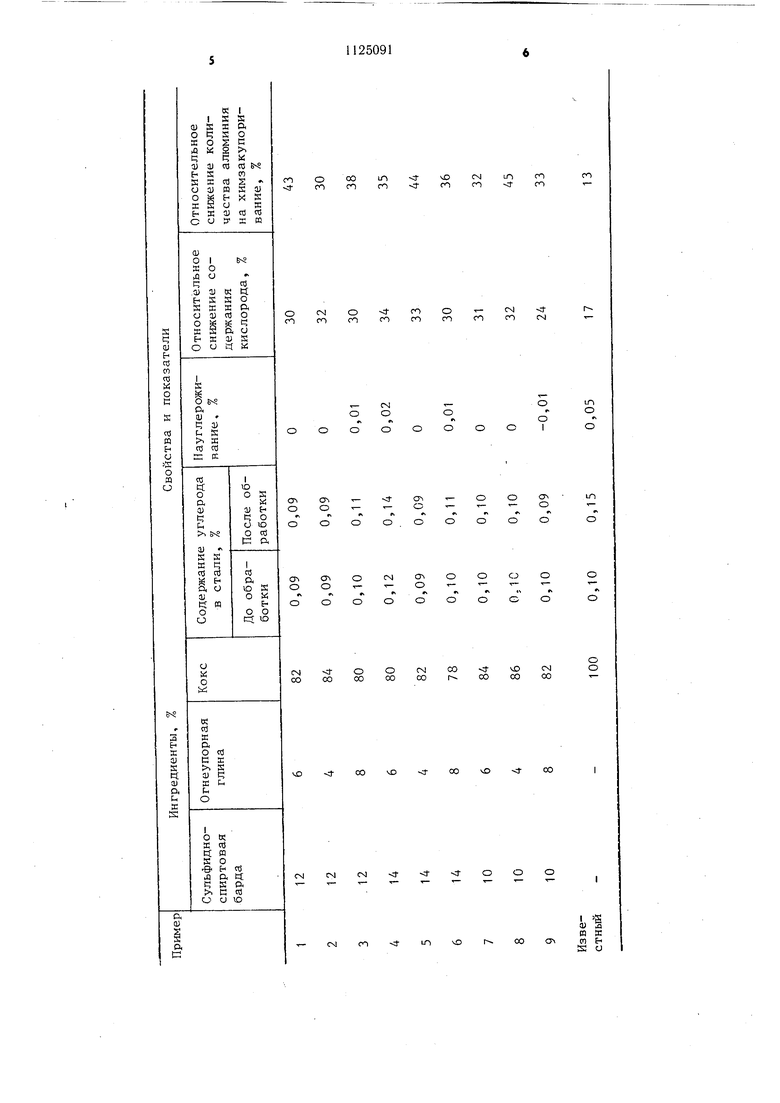

пмтэ 3т iron пл шоэ закл.чг.ср Изобретение относится к черной металлургии, в частности к производству кипящей стали. Известен интенсификатор кипения стали, применяемый в связи с увеличением скороети наполнения изложниц при разливке, который вводят в изложницу в начале или по ходу наполнения в виде порошков или брикетов, например, содержащих, вес. %: окалина 75-80; натриевая селитра 12-18; плавиковый шпат 1-2; известь - остальное 1 . Известен интенсификатор кипения, включающий кислород и углесодержащие компоненты, вес. /о: плавиковый щпат 5-7; коксик 27-30; сидерит 30-60; окалина - остальное 2. {Лрименение интенсификаторов, содержащих окислительные и шлакообразующие компоненты вызывают повышение концентрации кислорода в стали, и, следовательно, это вызывает ухудшение внутренней структуры слитка, а повышение количества шлака в изложнице затрудняет химическое закупоривание. Данные интенсификаторы не изменяют общую картину массообмена слитка, они лишь увеличивают приток кислорода в металл извне. Известно использование в смеси для разливки стали сульфидно-спиртовой барды, и кокса 3. Однако данная смесь не обеспечивает интенсивного массообмена в изложницах. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является интенсификатор кипения, стали, включающий кокс 4. Однако применение углеродистого порошка имеет ряд существенных недостатков:Порошок частично выносится горячим газом из изложницы, флотируется пузырями газов, выделяющихся при кипении и, сле.и)вательно, не изменяет гидродинамику слитка и массоперенос реагентов к поверхности формирующейся корки- из объема металла. Реакции окисления углерода предшествует его растворение в стали и перенос циркуляционными потоками в глубинные объемы слитка, где действие его неэффективно из-за повышенного ферростатического давления. По этой причине возможно науглероживание металла, которое для низкоуглеродистой кипящей стали не желательно. При применении углеродистого порошка часто наблюдается вспенивание металла и шлака в изложнице, что приводит к необходи.мости добавки алюминия по ходу разливки и к образованию пленки на поверхности слитка, что ухудшает его качество. Целью изобретениа является повышение качества стали и макроструктуры слитка. Поставленная цель достигается тем, что интенсификатор кипения стали, включающий кокс, дополнительно содержит сульфидноспиртовую барду и огнеупорную глину при следующем соотношении ингредиентов, масР/о: Сульфидно-спиртовая барда10-14Огнеупорная глина4-8 Кокс Остальное Применение углерода не увеличивает количество шлака в изложнице, дает возможность снизить концентрацию кислорода в стали и оксидных неметаллических включений в слитке. В процессе формирования беспузыристой корки слитка важная роль принадлежит факторам, определяющим раз.мер пузырей в момент их отрыва имассоперенос реагентов к их поверхности из объема металла. При различных вариантах разливки кипящей стали (сверху или сифоном) подачи смеси в донную часть изложницы вызывает реакцию между монолитным углеродистым материалом и раст.воренным в стали кислородом. В результате интенсивной циркуляции металла формирующиеся на границе кристаллов пузыри СО отрываются от растущего фронта кристаллизации, что предотвращает образование сотовых пузырей. Сформированная масса вызывает и поддерживает интенсивное кипение металла не только в активной зоне, непрерывно перемещающейся вверх при разливке, но, что особенно важно, в нижней застойной зоне, где реакция окисления углерода заторможена ферростатическим давлением и со.здаются условия для захвата пузырей растущим фронтом кристаллизации. Кроме того, в связи с высокой химической и капиллярной активностью твердого углерода, находящегося в процессе разливки в нижней части слитка кипение имеет восстановительный характер. Нанесенная масса не разрущается в контакте с жидким .металлом и предохраняет поддон от размывания струей металла. Это исключает вынос вещества из изложницы и обеспечивает непрерывную подачу углерода в расплав. Наличие сульфидно-спиртовой барды из-за выделения летучих предохраняет массу от намораживания металла, интенсифицирует массообменные процессы в изложнице, следовательно, сульфидно-спиртовая барда используется в качестве активного компонента и выполняет роль связующего. Сульфидно-спиртовая барда из-за выделения летучих компонентов предохраняет интенсификатор от намораживания металла, определяет его прочность и в сочетании с огнеупорной глиной обеспечивает надежное сцепление массы с поддоном. Следовательно интенсифицирует массообменные про цессы в изложнице. При содержании сульфидно-спиртовой барды менее 10% затруднено получение гомогенной массы, а следовательно, необходимых физико-механических свойств материала. При этом количестве сульфидноспиртовой барды не обеспечивается стабильное кипение металла в изложницах. Если в составе интенсификатора бардь находится в пределах 10-14°/о, то интенсификатор имеет равномерную реакционную способность, механическую прочность. В контакте с жидким металлом на поверхности интенсификатора кипения из-за отгонки летучих при нагреве барды не происходит намораживания металлической корочки. При содержании барды выше 14% интенсификатор частично разрушается газами и из-за повышенной жидкотекучести связующих происходит обеднение связкой верхних слоев интенсификатора, это приводит к уменьшению его прочности, вследствие чего ухудшается структура слитка. Огнеупорная глина введена в состав интенсификатора для обеспечения надежного сцепления массы с поддоном, это обеспечивает барботаж всего металла и интенсифицирует массообменные реакции. При содержании глины меньше 4% происходит разрушение брикета на первых минутах разливки, это объясняется тем, что не обеспечивается достаточная площадь контакта связующего с основой. Если количество введенной в состав интенсификатора глины находится в пределах 4-8%, то он обладает надежными адгезионными свойствами, достаточной термостойкостью. В изложнице наблюдается характерное бурление в центре. Это обеспечивает условия для уменьшения размера пузыря в момент его отрыва от фронта кристаллизации и усиливает массоперенос углерода и кислорода из объема металла к поверхности растущих пузырей. Это позволяет увеличить толщину беспузяристой корки слитка даже при относительно низких концентрациях кислорода в стали. При содержании глины выше 8% реакционная способность постепенно снижается, а при 2% она практически раЬна нулю. Это объясняется тем, что слой глины полностью обволакивает зерна углеродистой основы. В изобретении углеродистый материал - кокс, взаимодействуя со сталью вызывает и поддерживает интенсивное кипение металла не только в активной зоне, непрерывно перемещающейся вверх при наполнении слитка, но, что особенно важно, в нижней застойной зоне, где реакция окисления углерода заторможена ферростатическим давлением и создаются условия для захвата пузырей растущим фронтом кристаллизации. Кроме того, в связи с высокой химической и капиллярной активностью твердого углерода, находящегося в процессе разливки в нижней части слитка, кипение имеет восстановительный характер. Поэтому происходит снижение содержания кислорода в металле опытного слитка по сравнению со сравнительным. Интенсифицирующую смесь для разливки кипящей стали изготавливают из кокса с размером частиц О-5 мм, сульфидноспиртовой барды в количестве 12% и огнеупорной длины - 6%. После смещения компонентов в течение 10 мин масса засыпается в бункер с питателем и в количестве по 5 кг помещается в кюмпельные части поддонов 20 т слябовых изложниц при температуре поддонов 250°С. Производится 15-ти минутная сушка массы. После этого масса надежно закрепляется на поддонах. Предложенный интенсификатор кипения стали обладает техническими преимуществами перед известным. Он позволяет снизить и стабилизировать в более узких пределах окисленность металла. Содержание кислорода в стали снижается на 20-30, а расход алюминия на химзакупоривание - на 35-45%. Толщина беспузыристой корки слитка увеличивается в 1,5-2 раза. Изобретение иллюстрируется составами интенсификаторов и показателями качества металла, полученного с их использованием, которые приведены в таблице.

о

со

CN

чО го

го го

U-1

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Интенсификатор кипения стали в изложнице | 1987 |

|

SU1440601A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Устройство для обработки кислородом струи кипящего металла | 1988 |

|

SU1614889A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| ИНТЕНСИФИКАТОР КИПЕНИЯ МЕТАЛЛА В ИЗЛОЖНИЦЕ | 1973 |

|

SU384599A1 |

ИНТЕНСИФИКАТОР . КИПЕНИЯ СТАЛИ, включающий кокс, отличающийся тем, что, с целью повышения качества стали и макроструктуры слитка, он дополнительно содержит сульфидно-спиртовую барду и огнеупорную глину при следуюшем соотношении ингредиентов, мас.%: Сульфидно-спиртовая . барда10-14 Огнеупорная глина4-8 КоксОстальное (Л

(N

го

CPS т- )О

C О

оо

-

1- «N

О го гого

rvl

1Л

о

о I

а т о

о о

о

о

о о

о

о

«ч

«S

о

о о о

о

о о

со г

3- vD N

оо 00 00

00

оо

1S

(Uа

юя

оо

соЕ

Sо

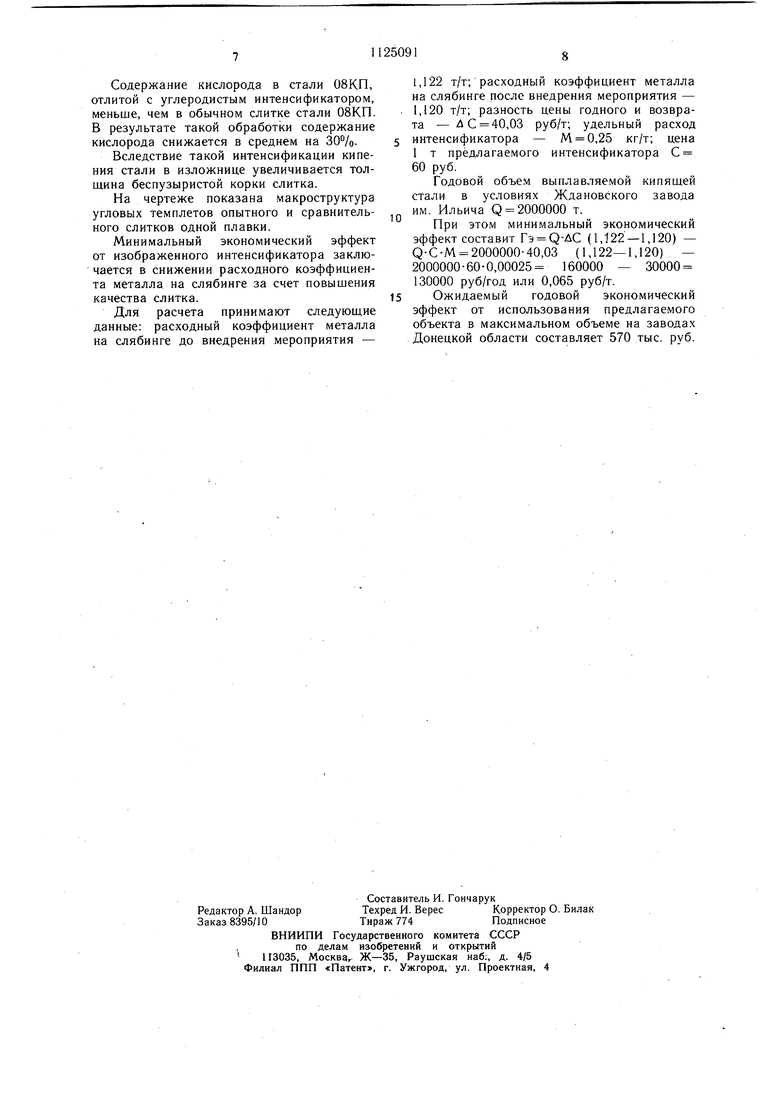

Содержание кислорода в стали 08КП, отлитой с углеродистым интенсификатором, меньше, чем в обычном слитке стали 08КП. В результате такой обработки содержание кислорода снижается в среднем на 30%.

Вследствие такой интенсификации кипения стали в изложнице увеличивается толщина беспузыристой корки слитка.

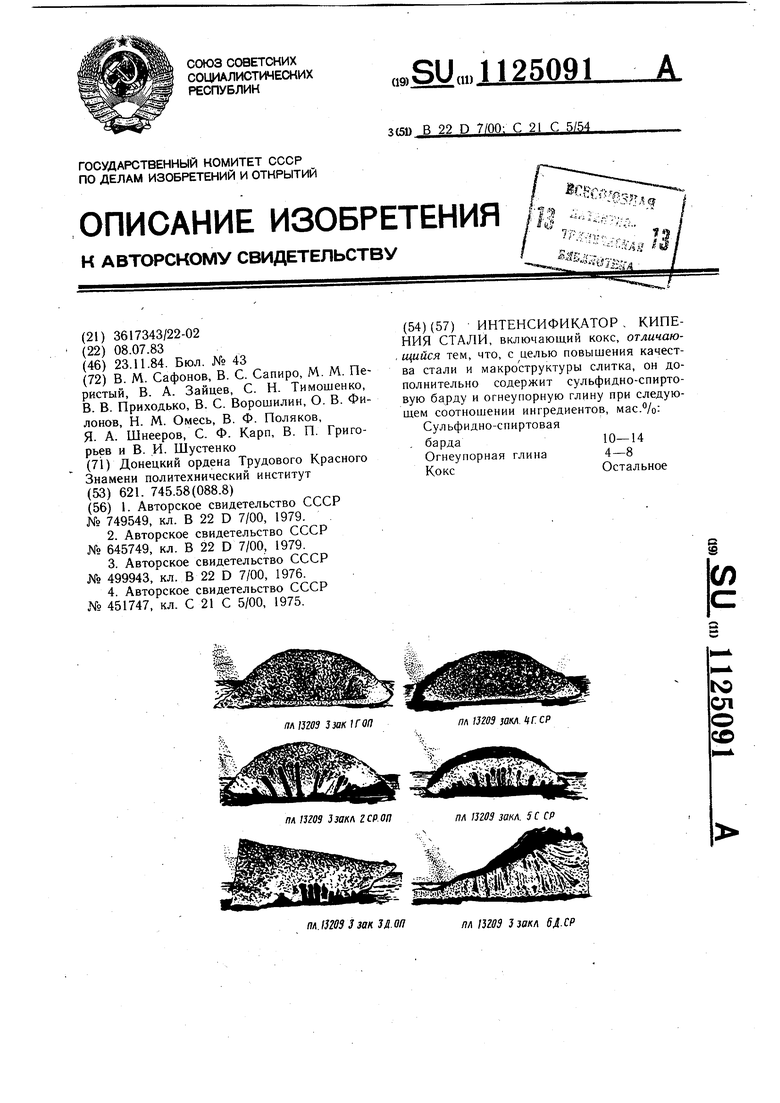

На чертеже показана макроструктура угловых темплетов опытного и сравнительного слитков одной плавки.

Минимальный экономический эффект от изображенного интенсификатора заключается в снижении расходного коэффициента металла на слябинге за счет повышения качества слитка.

Для расчета принимают следующие данные: расходный коэффициент металла на слябинге до внедрения мероприятия -

1,122 т/т; расходный коэффициент металла на слябинге после внедрения мероприятия - 1,120 т/т; разность цены годного и возврата - ДС 40,03 руб/т; удельный расход интенсификатора - М 0,25 кг/т; цена 1 т предлагаемого интенсификатора С 60 руб.

Годовой объем выплавляемой кипящей стали в услови ях Ждановского завода им. Ильича Q 2000000 т.

При этом минимальный экономический эффект составит Гэ р-АС (1,122-1,120) - Q-С М 2000000-40,03 (1,122-1,120) - 2000000-60-0,00025 160000 - 30000 130000 руб/год или 0,065 руб/т.

Ожидаемый годовой экономический эффект от использования предлагаемого объекта в максимальном объеме на заводах Донецкой области составляет 570 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-08—Подача