Изобретение относится к составам керамической массы, применяемой в производстве облицовочных плиток, изделий утилитарного и хозяйственного назначения. Основой для ее изготовления являются высокоплавкие и низкоплавкие глины, различающиеся гранулометрическим и химическим составом, определяющим выбор необходимых добавок в ходе рецептуростроения с целью достижения требуемых значений усадки, механической прочности и водопоглощения готовой продукции.

Использование в качестве сырьевых компонентов отходов промышленных предприятий зачастую затруднено из-за наличия в них высокотоксичных веществ, опасных для здоровья человека. По указанной причине применение экологически чистого природного сырья является наиболее предпочтительным.

Известен (RU 1662984, кл. С 04 В 33/00, 1988 г.) состав керамической массы для изготовления облицовочных плиток с пониженным водопоглощением, включающий, мас.%: глину - 45,34-49,37; кварцевый песок - 27,21-29,63; соапсток - отход производства растительных масел - 0,05-0,40 и воду, позволяющая выработать продукцию с пониженным водопоглощением и улучшенной механической прочностью при одновременном повышении пластичности сырьевой массы.

К ее недостаткам следует отнести нестабильность показателей качества соапстока и, соответственно, пластифицирующего эффекта, вызванного его вводом.

Известна керамическая масса (RU 1756305, кл. С 04 В 33/00, 1990 г.) для изготовления керамических плиток, включающая глину, стеклобой, кварцевый песок и кальцийсодержащие отходы промышленного производства. С целью достижения повышенной прочности на изгиб, снижения водопоглощения и усадки в качестве кальцийсодержащей добавки рекомендовано использовать отходы флотационного обогащения серных руд при следующем соотношении компонентов, мас.%: глина - 35-40; стеклобой - 20-25; кварцевый песок - 15-20; отходы флотационного обогащения серных руд - 20-25.

Недостаток данного технического решения состоит в том, что при высоком содержании кальцийсодержащей массы в отходах флотационного обогащения серных руд не достигается низкий уровень водопоглощения облицовочных плиток.

Ближайшей по технической сущности может рассматриваться керамическая масса (SU 1211241, кл. С 04 В 33/00, опубл. 15,02,1988) для изготовления облицовочных плиток, включающая глину легкоплавкую полиминеральную, глину легкоплавкую гидрослюдистую, кварцевый песок и плиточный бой и дополнительно отходы тальковых карьеров, содержащие около 27 мас.% CaO и MgO, при следующем соотношении компонентов, мас.%:

Глина легкоплавкая полиминеральная - 40-50

Глина легкоплавкая гидрослюдистая - 10-20

Кварцевый песок - 15-20

Плиточный бой - 10-15

Отходы тальковых карьеров - 5-10

Недостаток данного технического решения обусловлен повышенным водопоглощением облицовочных плиток.

Технической задачей изобретения является расширение сырьевой базы для производства керамической массы, позволяющей получать облицовочные плитки с высокой механической прочностью, пониженной усадкой, водопоглощением и кривизной лицевой поверхности.

Поставленная цель достигается тем, что в известном способе изготовления керамической массы вместо кварцевого песка использована низкоплавкая глина с повышенным содержанием двуокиси кремния, а в качестве кальцийсодержащего компонента, ответственного за малую усадку и высокие прочностные свойства плиток, взята глина, обогащенная СаО.

Сущностью предлагаемого решения является керамическая масса из трех легкоплавких глин определенного состава; взятых по массе в соотношении I:II: III = (0,47-0,52):(0,29-0,32):(0,19-0,21), содержащая, мас.%: SiO2 52,12-52,47; Al2O3 14,1-14,89; СаО 6,76-7,75; MgO 2,07-2,13; Fe2O3 5,36-5,52; TiO2 1,00-1,02; Na2O 1,12; К2O 2,11-2,14; потери при прокаливании 14,05-14,47.

Предлагаемое техническое решение отличается от известных тем, что керамическая масса для изготовления облицовочных плиток включает две легкоплавкие глины и соединение с большим содержанием SiО2, причем одна из легкоплавких глин является основной, другая обогащена СаО, а в качестве соединения с высоким содержанием SiО2 используют легкоплавкую глину, обогащенную двуокисью кремния.

Предлагаемое изобретение иллюстрируется примерами.

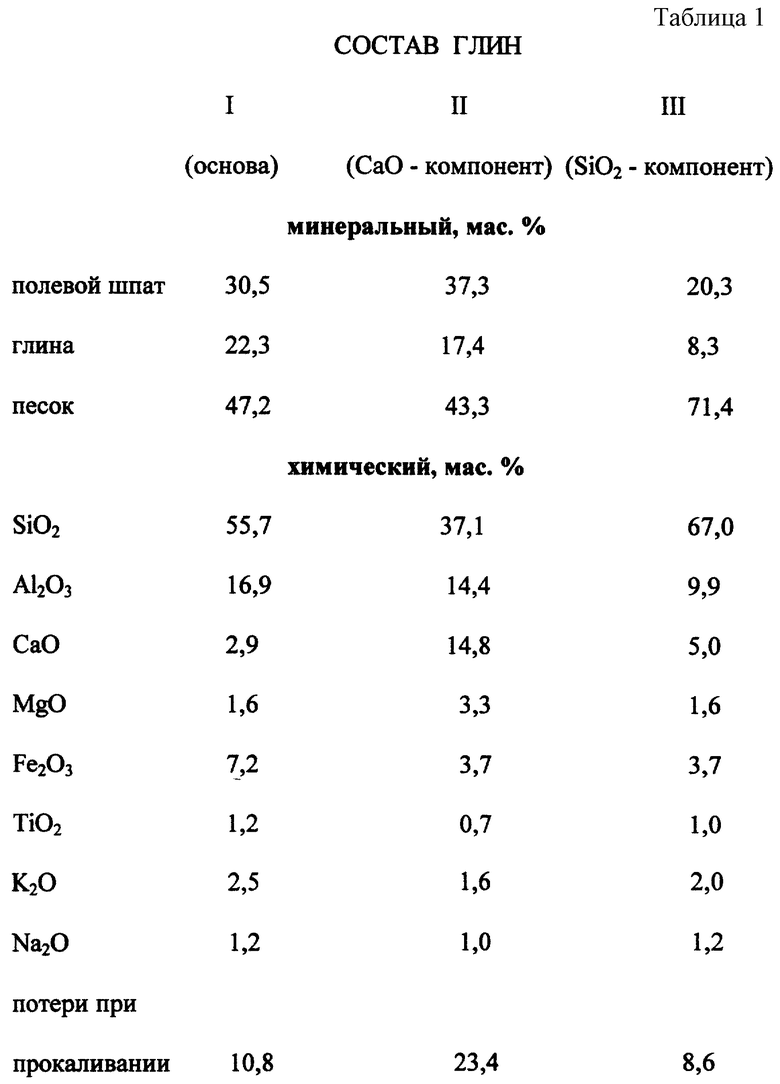

Для получения керамической массы использовали глины с характеристиками, представленными в табл.1.

Сравнительная характеристика облицовочных плиток, изготовленных из керамических масс по примерам и прототипу, представлена в табл.2.

ПРИМЕР 1

Глины трех сортов, взятые в соотношении I:II:III=0,5:0,3:0,2, укладываются послойно на глиноплощадке, тщательно перемешиваются и затем подсушиваются в естественных условиях.

Спустя шесть месяцев после вылежки глиняная композиция завозится в глинохранилище, где складируется в бурты, из которых подается в дезинтегратор для получения фракции размером 20-25 мм с одновременным подсушиванием до влажности 2,8-4%. После этого глиняная масса поступает в смеситель, увлажняется до 7 мас.% и в гранулированном виде направляется на пресс.

ПРИМЕР 2

Подготовка глиняной композиции по примеру 1. Соотношение глин I:II:III в керамической массе равно 0,47:0,32:0,21.

ПРИМЕР 3

Подготовка керамической массы по примера 1 с соотношением глин I:II:III= 0,52:0,29:0,19.

Из описания изобретения и таблиц видно, что по заявленному техническому решению удается получать керамическую массу, облицовочные плитки на основе которой характеризуются высокой механической прочностью, пониженными значениями усадки, водопоглощения и кривизны лицевой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2483040C1 |

| СПОСОБ ПОДАВЛЕНИЯ ВЫСОЛОВ ИЗ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2198858C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2022 |

|

RU2781772C1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

Использование в производстве облицовочных керамических плиток изделий утилитарного и хозяйственного назначения. Предлагаемое техническое решение основано на получении керамической массы, включающей три легкоплавкие глины. Одна из легкоплавких глин является основой, другая обогащена СаО, а третья - SiO2 при следующем соотношении глин соответственно: (0,47-0,52):(0,29-0,32): (0,19-0,21). Технический результат изобретения - получение плиток с высокой механической прочностью, пониженной усадкой, водопоглощением и кривизной лицевой поверхности. 2 табл.

Керамическая масса для изготовления облицовочных плиток, включающая две легкоплавкие глины и соединение с большим содержанием SiО2, отличающаяся тем, что одна из легкоплавких глин является основой, другая обогащена СаО, а в качестве соединения с большим содержанием SiО2 используют легкоплавкую глину, обогащенную SiО2 при следующем соотношении глин соответственно: (0,47-0,52): (0,29-0,32): (0,19-0,21).

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1211241A1 |

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1578109A1 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

| Машина для подвязки растений к шпалерной проволоке | 1986 |

|

SU1373361A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В НЕСКОЛЬКИХ ТОЧКАХ | 1937 |

|

SU75934A1 |

| Регулятор давления | 1982 |

|

SU1086410A1 |

Авторы

Даты

2002-09-27—Публикация

2000-11-01—Подача