Изобретение относится к области порошковой металлургии, в частности к способам получения функциональных пористых материалов с эффектами памяти формы и сверхэластичности, которые используются для замещения дефектов тканей организма, ксенотрансплантации и т.д.

Известен материал для металлоостеосинтеза на основе никелида титана, отличающийся тем, что с целью сохранения функции органа на более длительный срок он имеет пористость 8-90% с коэффициентом проницаемости 2•10-15-3•10-6 м2 [1]. Этот материал обладает высокой биохимической и биомеханической совместимостью и проявляет свойства сверхэластичности и памяти формы. Твердые и мягкие ткани организма хорошо врастают в пористую структуру никелида титана [2, 3].

Известен способ обработки порошкообразных материалов, включающий прессование смеси исходных порошков и воспламенение ее поджигающим составом, отличающийся тем, что перед воспламенением спрессованную смесь предварительно нагревают до 50-500oС [4]. В соответствии с этим способом получают функциональный пористый никелид титана и материалы на его основе с эффектами памяти формы и сверхупругости, используемые в медицине [1-3].

Способ имеет следующие недостатки:

- поверхностный слой заготовки или готового изделия является многофазным и его необходимо удалять, что создает большие трудности, особенно при изготовлении имплантатов сложной формы, и значительно удорожает изготовление имплантатов;

- из-за тепловых потерь при горении невозможно этим способом создавать пористые имплантаты небольшого размера, составляющие примерно 80-90% выхода годного. Такие изделия приходится вырезать или вытачивать из заготовки, что резко уменьшает коэфффициент использования металла (КИМ) и удорожает изготовление имплантатов;

- из-за слабой экзотермичности системы Ti-Ni в пористой прессовке развивается пульсирующее горение. Это приводит к образованию микротрещин и снижению относительной деформации до разрушения.

Известен способ получения пористого никелида титана многократным спеканием в твердой фазе прессованной или насыпной смеси исходных порошков [5, 6].

Недостатками этого способа являются многофазность конечного продукта, значительное время спекания, большой объемный рост прессовок, низкие прочностные свойства и параметры формовосстановления, последние обусловлены образованием при твердофазном спекании хрупких фаз.

Известен способ получения пористого никелида титана [7] и композита никелид титана-биокерамика [8] прессованием и спеканием при высокой температуре (1150oС, 2 часа) прессовок из порошка никелида титана или смеси порошков никелида титана и биокерамики.

Основные недостатки этого способа состоят в следующем. После прессования и спекания происходит объемный рост и наблюдается резкая анизотропия изменения линейных размеров прессовок, не позволяющие создавать материалы и изделия с заданными пористостью и линейными размерами.

Объемный рост прессовок резко увеличивается с повышением пористости. Так при пористости 33% прессовки имеют в пределе рост, равный 16%, в то время как при пористости 63% они увеличиваются на 46% [9]. Для высокопористых образцов на объемные изменения влияет дисперсность частиц порошка: чем больше размер частиц порошка, тем выше объемный рост прессовок при спекании. Для прессовок из порошка размером менее 50 мкм он составляет 30%, для прессовок из порошка дисперсностью 160-200 мкм - 46%. Наблюдается также резкая анизотропия изменения линейных размеров прессованных образцов из порошка никелида титана. В интервале 20-1000oС при максимальном увеличении объема прессовок (на 81%), рост их диаметра составляет 5,6%, а увеличение высоты - 62% (по отношению к размерам в пресс-форме под нагрузкой) [9].

Значительный объемный рост и анизотропия изменений линейных размеров прессовок после прессования и спекания обусловлены обратным мартенситным превращением, которое начинается при комнатной температуре сразу после снятия нагрузки при прессовании и продолжается при нагреве. В результате на стадии интенсивного объемного роста происходит разрыв контактных связей между частицами порошка.

Известен способ получения пористого никелида титана прессованием и реакционным спеканием смеси порошков никеля и титана в присутствии жидкой фазы [10] . Этот способ по технической сущности наиболее близок к предлагаемому техническому решению и выбран в качестве прототипа.

Недостатком этого способа являются значительный объемный рост прессованных образцов, многофазность конечного продукта и, соответственно, низкие прочностные свойства и параметры формовосстановления.

Названные недостатки существенно затрудняют создание функциональных материалов и конструкций из никелида титана с заданными пористостью, размерами и формой для использования в медицине и значительно снижают выход годного.

Техническим результатом предлагаемого решения является достижение заданной усадки и равномерного изменения линейных размеров прессовок и готовых изделий при спекании.

Указанный технический результат достигается тем, что перед прессованием и спеканием порошок никелида титана или его смесь с порошком биокерамики подвергают механической активации в планетарной мельнице в течение 3-30 минут при факторе энергонапряженности 12-60 g.

Минимальные фактор энергонапряженности и время механической активации определяются тем, что при меньших значениях этих параметров не происходит существенных изменений объема и анизотропии линейных размеров прессовок из порошка никелида титана и его смеси с биокерамикой по сравнению с исходными неактивированными порошками. Кроме того, при факторах энергонапряженности ниже минимального продолжительность механической активации, необходимая для реализации технического решения, резко возрастает, что экономически невыгодно.

Максимальные фактор энергонапряженности и время механической активации определяются тем, что при больших значениях этих параметров дальнейших существенных изменений объема и анизотропии линейных размеров прессовок не наблюдается.

Механическая активация в планетарной мельнице в течение 3-30 минут при факторе энергонапряженности 12-60 g вызывает значительную пластическую деформацию частиц порошка никелида титана, в результате которой образуется субмикрокристаллическая структура с размером частиц порядка 10-25 нм (это показано методом рентгеноструктурного анализа). В материалах с такой структурой мартенситное превращение подавляется и, соответственно, вместо объемного роста возникает усадка прессовок и исчезает анизотропия изменений их линейных размеров.

Предлагаемый способ осуществляют следующим образом.

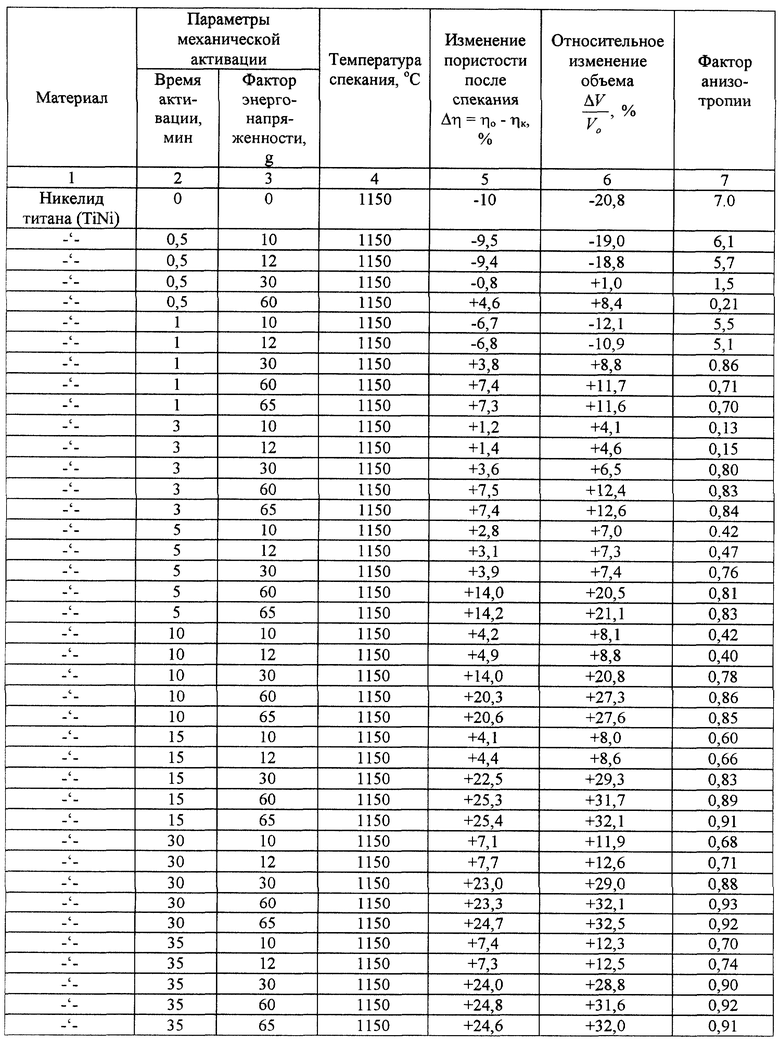

Порошок никелида титана марки ПН55Т45 производства Тулачермет (ТУ 14-127-104-78) дисперсностью 10-45 мкм или смесь последнего с порошком стоматологического фарфора "Гамма" производства Санкт-Петербургского завода медицинских полимеров (ТУ 64-2-268-78) подвергают механической активации в планетарных мельницах в бензине или в воздушной среде. Фактор энергонапряженности аппаратов изменяли в интервале 10-65 g, а длительность механической активации в интервале 0,5-35 минут (табл.).

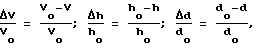

Прессовки, изготовленные из порошков, подвергнутых механической активации, имеют форму цилиндра диаметром 7-8 мм и высотой 10-11 мм с начальной пористостью 41-44%. Для сравнения такие же образцы готовят из исходных порошков. Прессовки устанавливают в камере электропечи СНВЭ 1.3.1./16 ИЧ и спекают в вакууме 133•10-4 Па при различных температурах в интервале 1000-1170oС. Выдержка составляет 2 часа. Для характеристики объемных и линейных изменений прессовок при спекании используют разность (Δη) между начальной (ηo) и конечной (ηк) пористостью, а также параметры

где V0, h0, d0 - начальные, a v, h, d - конечные значения объема, высоты и диаметра прессовок до и после спекания соответственно. Положительные значения этих параметров соответствуют усадке, а отрицательные - росту прессовок. В качестве фактора анизотропии выбирают величину

После спекания при 1150oС прессовок из порошка никелида титана, не подвергнутого механической активации, возникает объемный рост. Объем цилиндрических прессовок из порошка никелида титана при этом возрастает на 18-20%, диаметр - на 2,0-2,5%, а высота - на 14-15% (по отношению к размерам образца, извлеченного из пресс-формы). Наблюдается резкая анизотропия изменения линейных размеров образцов после прессования и спекания, вызванная значительным ростом последних в направлении приложения усилия прессования.

После спекания при той же температуре прессовок из механически активированного порошка никелида титана вместо объемного роста происходит усадка, величина которой непрерывно растет с увеличением продолжительности механического воздействия. Практически полностью исчезает анизотропия изменения линейных размеров прессовки (таблица), фактор анизотропии близок к единице.

Такие же результаты получены после механической активации порошковой смеси фарфор "Гамма"-50 мас.% TiNi (таблица). Несмотря на очень значительное повышение пористости и линейных размеров спеченных прессовок из фарфоровой массы "Гамма" в исходном состоянии и особенно после механической активации исходного порошка, после спекания образцов, прессованных из механически активированной смеси фарфора и никелида титана, вместо объемного роста и увеличения пористости наблюдается сильная усадка и практически полное исчезновение анизотропии изменений линейных размеров (таблица). При этом величина усадки повышается с увеличением температуры спекания в интервале 900-1100oС. Следовательно, предварительная механическая активация позволяет получить после спекания заданные значения пористости и линейных размеров прессовок.

Из таблицы видно, что после механической активации порошка никелида титана по режиму: фактор энергонапряженности 12g, продолжительность активации 0,5-1,0 мин и спекания при 1150oС, 2 ч происходит объемный рост прессовок, увеличение их пористости, фактор анизотропии снижается с 7 до 5,1, оставаясь высоким.

Увеличение продолжительности активации в интервале 3-30 мин приводит к усадке прессовок, фактор анизотропии при этом возрастает с 0,15 до 0,7.

Значения фактора энергонапряженности и продолжительности механоактивации, равные соответственно 12 g и 3 мин, выбраны в предложенном техническом решении в качестве минимальных значений, при которых проявляется эффект.

При значениях фактора энергонапряженности, равного 60g и временах механоактивации, выбранных в интервале 0,5-30 мин, происходит усадка образцов, что позволяет получать прессовки и изделия с заданной пористостью и размерами, так как фактор анизотропии составляет примерно 0,9.

Дальнейшее изменение параметров механоактивации до 65 g и 35 мин не влияет существенно на величину конечной пористости и фактор анизотропии. Значения фактора энергонапряженности 60 g и продолжительности механической активации 30 мин приняты за максимальные значения этих параметров в предложенном техническом решении. Следует отметить, что конструктивные особенности планетарных шаровых мельниц не позволяют практически повысить фактор энергонапряженности выше 60-65 g.

Литература

1. Патент РФ 2137441, A 61 F 2/00; A 61 L 27/00/В. В.Э. Гюнтер, В.И. Итин, П. Г. Сысолятин и др. Заявл. 17.06.1997. Опубл. 20.09.1999. БИ 26. Ч. 1., с. 269.

2. В. И. Итин, Ю.С. Найбороденко. Высокотемпературный синтез интерметаллических соединений//Томск: Изд-во Том. ун-та, 1989. - 214 с.

3. В. Э. Гюнтер, В.И. Итин, Л.А. Монасевич и др. Эффекты памяти формы и их применение в медицине. Новосибирск: Наука. Сиб. отд-ние, 1992. - 742 с.

4. Авторское свидетельство СССР 420394. В 22 F 1/00/ Ю.С. Найбороденко, В.И. Итин, В.П. Ушаков и др. Заявл. 19.06.1972. Опубл. 25.03.1974. БИ 1.

5. Г. И. Аксенов, И. А. Дроздов, А.М. Сорокин и др. Фазовый состав и свойства спеченных образцов, спрессованных из порошковой смеси никеля и титана//Порошковая металлургия. - 1981. - 5. - С. 39-42.

6. M. Kazuriko, S. Yoshio, M. Hiroyasu. О кинетике спекания прессовок из смеси порошков Ti-50 ат.% Ni//J. Jap. Soc. Powder and Powder Меt. - 1981. - 28. - 4. - С. 125-130.

7. В. И. Итин, В.Э. Гюнтер, В.Н. Ходоренко и др. Динамика проростания пористого проницаемого никелида титана тканями организма и механическое поведение композитов: никелид титана-ткани организма//Письма в ЖТФ. - 22. - 66. - С. 37-42.

8. Н. А. Шевченко, В. И. Итин. Закономерности спекания и прочностные свойства композиционных материалов стоматологический фарфор-никелид титана//Порошковая металлургия. - 1998. - 7-8. - С. 31-36.

9. В.В. Скороход, С.М. Солонин, И.Ф. Мартынова, Н.В. Клименко, В.И. Котенев. Спекание порошка никелида титана//Порошковая металлургия. - 1990. - 4. - С. 17-21.

10. И.Ф. Мартынова, В.В. Скороход, С.М. Солонин. Особенности эффекта запоминания форм в пористом материале никель-титан//Порошковая металлургия, 1981, 12, с. 41-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2008 |

|

RU2391183C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИЦИДА НИОБИЯ | 2003 |

|

RU2243854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2005 |

|

RU2303503C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения функциональных пористых порошковых материалов и конструкций из никелида титана и композитов биокерамика-никелид титана с памятью формы и сверхэластичностью, которые могут быть использованы в медицине для замещения дефектов тканей, ксенотрансплантации и т. д., и в технике в качестве фильтров, демпфирующих устройств. Предложен способ получения пористых порошковых материалов на основе никелида титана, включающий прессование и спекание порошка никелида титана или его смесей с биокерамикой, причем перед прессованием и спеканием порошок никелида титана или его смесей с биокерамикой подвергают механической активации в планетарной шаровой мельнице в течение 3-30 мин при факторе энергонапряженности 12-60 g. Техническим результатом изобретения является достижение заданной усадки и равномерного изменения линейных размеров прессовок и готовых изделий при спекании. 1 табл.

Способ получения пористых порошковых материалов на основе никелида титана, включающий прессование и спекание порошка никелида титана или его смесей с биокерамикой, отличающийся тем, что перед прессованием и спеканием порошок никелида титана или его смеси с биокерамикой подвергают механической активации в планетарной шаровой мельнице в течение 3-30 мин при факторе энергонапряженности 12-60 g.

| МАРТЫНОВА И.Ф | |||

| и др | |||

| Порошковая металлургия | |||

| Особенности эффекта запоминания формы в пористом материале никель-титан | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Сплав с эффектом памяти формы | 1988 |

|

SU1560597A1 |

| СПОСОБ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU420394A1 |

| Сплавы с эффектом памяти формы | |||

| /Под ред | |||

| Х | |||

| Фунакубо - М.: Металлургия, 1990, с.13. | |||

Авторы

Даты

2002-10-10—Публикация

2000-03-14—Подача