Изобретение относится к области энергетики, конкретнее к способам изготовления термостойкой изоляции трубопроводов.

Оно может быть использовано для создания трубопроводов при различных видах их прокладки с температурой наружной стенки трубы до 150oС, а также для трубопроводов, транспортирующих хладагенты с температурой до - 200oС.

Известен способ изготовления армопенобетонной изоляции теплопроводов, работающих при температурах теплоносителя до 150oС [1]. Изоляция изготовляется из цемента и шликера (молотого кварцевого песка или маршиллита). В качестве пенообразователя используется клееканифольная эмульсия, приготовленная на основе мездрового или костного клея, канифоли и кальцинированной соды. Заливка смеси производится в формы. Для ускорения процесса изготовления формы, в которую помещается труба и залита изоляционная смесь, помещают на 14 часов в автоклав. Затем изолированные трубы подвергают сушке в течение 24-36 ч, после чего гидроизолируют и покрывают асбоцементной коркой.

Недостатком изложенного способа изготовления термостойкой изоляции трубопроводов, принятого нами в качестве аналога [1], является то, что в условиях нестационарного температурного режима работы тепловой сети гидроизоляционное покрытие теплопроводов теряет свои гидрозащитные свойства после относительно небольшого срока эксплуатации, а также усиливался коррозионный процесс на трубах до 0,4 мм в год.

В значительной степени эти недостатки преодолены при использовании композиционной термостойкой изоляции трубопроводов [2] на основе пенополиуретана и кремнепенобетона. В этом источнике, принятом нами в качестве прототипа, изготавливаются стандартные конструктивные элементы - "скорлупы". На трубопроводе "скорлупы" крепятся при помощи стяжек. По требованию заказчика "скорлупы" могут изготавливаться с покрытием влагостойкой бумагой, полиэтиленовой пленкой, фольгой. Для расширения областей применения теплоизоляции и улучшения ее технических характеристик композиционная термостойкая изоляция выполняется двухслойной: первый слой изготавливается из кремнепенобетона, а второй, наружный - из пенополиуретана.

Недостатком прототипа [2] являются пониженные теплоизоляционные свойства и механическая прочность композиционной изоляции из-за резкого изменения свойств и термомеханических коэффициентов внутренней кремнепенобетонной и наружной пенополиуретановой "скорлуп", что ведет к снижению сроков гарантированных потребительских свойств трубопроводов.

Целью заявляемого изобретения является повышение теплоизоляционных свойств и механической прочности композиционной термостойкой изоляции трубопроводов, повышение ресурса эксплуатации при снижении тепловых потерь и расширение областей применения.

Поставленная цель достигается в способе изготовления композиционной термостойкой изоляции трубопроводов, при котором первый слой изоляции, крепящийся на трубе, выполняется из кремнепенобетона, а второй - наружный слой изоляции выполняется из пенополиуретана. Причем, в процессе изготовления композиционной термостойкой изоляции между первым-внутренним слоем изоляции из кремнепенобетона и наружным слоем из пенополиуретана за четыре возвратно-поступательных прохода трубы при вращении последней наносят четыре пенополимербетонных промежуточных слоя толщиной 4•5%=20% толщины первой кремнепенобетонной внутренней изоляции - "скорлупы" с регулированием процентного соотношения концентрации бетонных и пенополимерных составляющих (БС и ПС) изготавливаемых упомянутых четырех промежуточных слоев соответственно: для первого прохода трубы - 80% БС/20% ПС, для второго прохода трубы - 60% БС/40% ПС, для третьего прохода трубы - 40% БС/60% ПС и для четвертого прохода трубы - 20% БС/80% ПС, после чего наносят второй наружный слой изоляции из пенополиуретана.

Существенным отличием от известных способов изготовления композиционной термостойкой изоляции трубопроводов является то, что ни в одном из известных способов не достигается постепенного перехода при снижении концентрации бетонных составлющих от первой кремнепенобетонной внутренней "скорлупы" с последовательным ростом относительного процентного содержания пенополимерных составляющих при приближении промежуточных слоев к наружной пенополиуретановой "скорлупе", представляя адаптационные возможности всей композиционной термостойкой изоляции трубопроводов с повышением теплоизоляционных свойств и механической прочности при колебаниях тепловых нагрузок как самого трубопровода, так и влажностно-тепловых показателей (зима-лето) окружающей среды - грунта, атмосферы, влагозащитной и коррозионно-защитной оболочки, выполненной, например, в виде алюминиевой фольги, с изменением свойств композиционной термостойкой изоляции трубопроводов в реальном масштабе времени, то есть в темпе с процессами термо-, влаго-, механического изменения показателей вышеупомянутой окружающей среды.

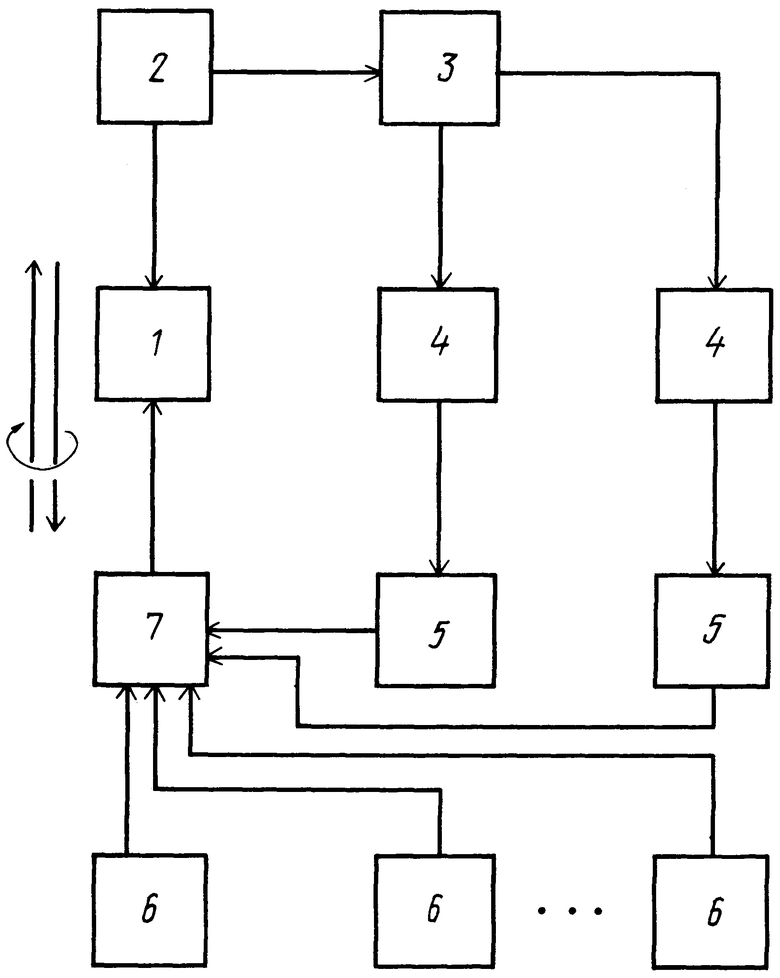

Заявляемый способ изготовления композиционной термостойкой изоляции трубопроводов поясняется чертежом. На чертеже: заготовка 1 - труба с первым внутренним кремнепенобетонным слоем изоляции - "скорлупой" механически связана с механизмом 2 возвратно-поступательного и вращательного перемещения. К последнему подключен счетчик 3 числа проходов - перемещений трубы 1. Счетчик 3 подключен к регуляторам 4 дозирующих устройств процентного состава БС и ПС изготавливаемых четырех промежуточных слоев, которые управляют устройствами 5 подачи БС и ПС. Устройства 5 подачи БС и ПС связаны с исполнительным механизмом 7 нанесения четырех промежуточных слоев, к которому также подсоединены устройства 6 подачи технологических компонентов: растворитель, эмульгатор, отвердитель, катализатор и т.д. - всего от трех до семи компонентов.

Как можно увидеть из приведенного чертежа, назначение способа состоит в контроле номера прохода изделия - трубы и изготовлении четырех промежуточных слоев изоляции с последовательным процентным снижением концентрации бетонных составляющих и повышением процентного содержания пенополимерных составлющих в четыре раза от внутренней кремнепенобетонной "скорлупы" до внешней пенополиуретановой "скорлупы".

Пример реализации.

Изготовление композиционной термостойкой изоляции трубопроводов по заявляемому способу происходит следующим образом (см. чертеж). На трубу традиционным способом наносили кремнепенобетонную изоляцию - "скорлупу". Полученную заготовку 1 - трубу длиной 12 м с кремнепенобетонной изоляцией - "скорлупой" вращают и с помощью механизма 2 возвратно-поступательного движения перемещают относительно исполнительного механизма 7 нанесения четырех полимербетонных промежуточных слоев с общей толщиной 4•5%=20% толщины первой кремнепенобетонной изоляции - "скорлупы". Номер каждого прохода трубы 1 от механизма 2 ее возвратно-поступательного перемещения подается, например, от конечного выключателя на счетчик 3 количества проходов изолируемой трубы 1, который в зависимости от величины номера меняет уставки регуляторов 4 дозирующих устройств бетонных (БС) и пенополимерных (ПС) составляющих изготавливаемых четырех промежуточных слоев для каждого из проходов трубы.

Регуляторы 4 изменяют в устройствах 5 подачи БС и ПС за счет изменения величины диаметра раствора течек бункеров и изменения скорости вращения шнеков процентного соотношения подаваемых составляющих БС и ПС при возникновении в счетчике 3 числа проходов соответственно для номеров: номер 1 - 80% БС/20% ПС, номер 2 - 60% БС/ 20% ПС, номер 3 - 40% БС /60% ПС, номер 4 - 20% БС/80% ПС. Полученные регулированием соотношения бетонных и пенополимерных составляющих наполнителей поступают в исполнительный механизм 7, который с помощью поступающих от устройства 6 подачи технологических составляющих (растворитель, катализатор, отвердитель, эмульгатор и др. - всего от трех до семи компонентов) подготавливает, т.е. смешивает при заданной температуре и давлении, и наносит упомянутые выше четыре промежуточных слоя изоляции последовательно один за другим. Заканчивается способ изготовления композиционной термостойкой изоляции трубопроводов известной операцией покрытия изготовленных четырех промежуточных полимербетонных слоев наружной пенополиуретановой "скорлупой". Изложенную последовательность операций циклически повторяли для каждой из поступающих со склада 12-метровых труб.

Реализуемость патентуемого способа не вызывает сомнений, так как операции возвратно-поступательного и вращательного движения трубы с помощью механизмов с электроприводом отработаны, счетчик числа проходов, запитанный от конечного выключателя положения трубы, регуляторы с изменяющимися уставками процентных соотношений сыпучих веществ и устройства подачи - дозаторы также не вызывают принципиальных затруднений при практическом исполнении.

Применение патентуемого способа повышает стойкость (время гарантируемой нормальной по техническим условиям эксплуатации) композиционной термостойкой изоляции трубопроводов в 1,6 раза при снижении потерь тепловой энергии трубопроводов на 24% и расширении диапазона применимости у заказчика в 1,4 раза.

Список литературы

1. Ковылянский Я.А., Ротштейн Л.И. Пути повышения элементов надежности подземных теплопроводов. Труды Всесоюзного государственного научно-исследовательского и проектно-конструкторского института ВНИПИЭНЕРГОПРОМ "ТЕПЛОФИКАЦИЯ". М., 1990, с.143 (Л.-09501).

2. Гаспарянц Р.С., Игнатов И.А. Комплексное решение проблемы энергосбережения в системах газо-, тепло- и электроснабжения. Доклад на XI Международном конгрессе "CITOGIC-2001" в г. Салехарде. Академия технологических наук. М., Салехард, 2001, 10 с.

Изобретение относится к области изготовления трубопроводов и может быть использовано при различных видах прокладки с температурой наружной стенки трубы до 150oС, а также для трубопроводов, транспортирующих хладагенты, с температурой до 200oС. Техническим результатом изобретения является повышение теплоизоляционных свойств и механической прочности композиционной термостойкой изоляции при снижении тепловых потерь. В процессе изготовления композиционной термостойкой изоляции трубопроводов после нанесения первого кремнепенобетонного слоя внутренней изоляции трубу-заготовку вращают и с помощью механизма возвратно-поступательного движения перемещают относительно исполнительного механизма нанесения четырех полимербетонных промежуточных слоев общей толщиной 20% толщины упомянутой первой кремнепенобетонной изоляции - скорлупы, измеряют номер каждого прохода изолируемой трубы и изменяют уставки регуляторов дозирующих устройств бетонных и пенополимерных составляющих (БС и ПС), изготавливаемых четырех промежуточных полимербетонных слоев для каждого из проходов трубы в процентном соотношении соответственно при измеренных номерах проходов: для первого прохода трубы - 80% БС /20% ПС, для второго прохода трубы - 60% БС/40% ПС, для третьего прохода трубы - 40% БС/60% ПС, для четвертого прохода трубы - 20% БС/80% ПС, а после формирования четырех промежуточных слоев с использованием исполнительным механизмом технологических компонентов, наносят на эти слои наружную пенополиуретановую изоляцию. 1 ил.

Способ изготовления композиционной термостойкой изоляции трубопроводов, при котором первый внутренний слой изоляции, крепящийся на трубе, выполняют из кремнепенобетона, а второй - наружный слой - из пенополиуретана, отличающийся тем, что полученную после нанесения первого кремнепенобетонного слоя внутренней изоляции трубу-заготовку вращают и с помощью механизма возвратно-поступательного движения перемещают относительно исполнительного механизма нанесения четырех полимербетонных промежуточных слоев общей толщиной, равной 20% толщины упомянутой первой кремнепенобетонной изоляции - "скорлупы", измеряют номер прохода изолируемой трубы и изменяют уставки регуляторов дозирующих устройств бетонных и пенополимерных составляющих (БС и ПС), изготавливаемых четырех промежуточных полимербетонных слоев для каждого из проходов трубы в процентном соотношении соответственно для измеренных счетчиком номеров проходов: для первого прохода трубы - 80% БС/20% ПС, для второго прохода трубы - 60% БС/40% ПС, для третьего прохода трубы - 40% БС/60% ПС, для четвертого прохода тубы-20% БС/80% ПС, а после формирования четырех промежуточных слоев с использованием исполнительным механизмом технологических компонентов наносят на эти слои наружную пенополиуретановую изоляцию.

| Способ изготовления теплопровода | 1982 |

|

SU1078185A1 |

| Способ нанесения пенообразующей жидкости на цилиндрическое изделие | 1977 |

|

SU1011058A3 |

| Труба | 1985 |

|

SU1386043A3 |

| Способ испытания образцов материалов на растяжение | 1985 |

|

SU1357765A1 |

Авторы

Даты

2002-10-10—Публикация

2001-08-24—Подача